大型船用貨物升降機安裝精度控制技術

劉 銘

(滬東中華造船(集團)有限公司,上海 200129)

0 引 言

我國船用升降機技術發展較晚,在20 世紀90 年代才發布2 個行業標準,即CB/T 3867—1993《船用乘客電梯》和CB/T 3878—1993《船用載貨電梯》,隨著國家科技水平的不斷提高,船舶大型化已成為行業發展的必然趨勢,貨物升降機作為大型船舶內部實現轉運功能的重要甲板機械,得到了越來多的應用。進入21世紀之后,我國自主開發出了載重量為500 ~1 500 kg的曳引式船用升降機。船舶常年在潮濕的環境中航行,受氣候的影響較為嚴重,很容易造成電氣元件受損和結構腐蝕,同時船舶6 個自由度的運動會影響升降機的使用。因此,提升船用升降機的安裝質量尤為重要,應盡可能地降低安裝精度問題對升降機運行的影響,以滿足船用大型升降機在惡劣環境下的使用需求。

1 結構組成及主要參數

一般大型貨物升降機主要安裝于大型滾裝船和大型集滾船的甲板及艙內通道位置,其主要功能是實現集裝箱和車輛等滾裝物資在各層甲板之間的垂直轉運。

大型船用貨物升降機平臺長約8 m,寬約3 m,平臺運行高度約為7.5 m,整個升降機的安裝高度約為10 m(從1 甲板至3 甲板)。在停泊狀態下,升降機的額定載荷約為15 t。大型貨物升降機由機械組件、電氣控制系統、液壓控制系統和液壓動力系統組成,其中機械組件由艙口蓋及圍欄、安全護欄、平層鎖銷裝置、導軌裝置、升降平臺組件、鋼絲繩組件、平層座組件、驅動裝置、鋼絲繩固定座和基座等組成。

升降機主要結構組成見圖1,其中:艙口蓋為埋入式防火無壓差氣密結構,安裝在甲板的艙口圍上,圍欄作為船體的一部分與相應的艙壁甲板焊接,艙口蓋關閉時能作為甲板的一部分,采用液壓動力啟閉,通過主鉸鏈、油缸鉸鏈和撐桿鉸鏈與船體連接;導軌裝置由2 根T型導軌組成,焊接固定于圍井壁上,長度約為10 m,當升降機工作時,升降機平臺上的滾輪分別作用于T型導軌的機加工平面上,確保平臺沿T 型導軌上下運行。升降平臺組件為貨物上下運輸的承載結構,通過驅動裝置帶動鋼絲繩組件沿T 型導軌在各層甲板之間運行;驅動裝置由缸體、活塞桿、前后缸蓋和密封組件等組成,在液壓控制系統輸出壓力油的作用下,推動活塞桿伸出和收回,進而推動動滑輪沿槽型導軌往復運行,通過鋼絲繩組件帶動升降平臺沿T型導軌上下運行。

圖1 升降機主要結構組成

2 安裝精度要求及工藝流程

2.1 控制精度要求

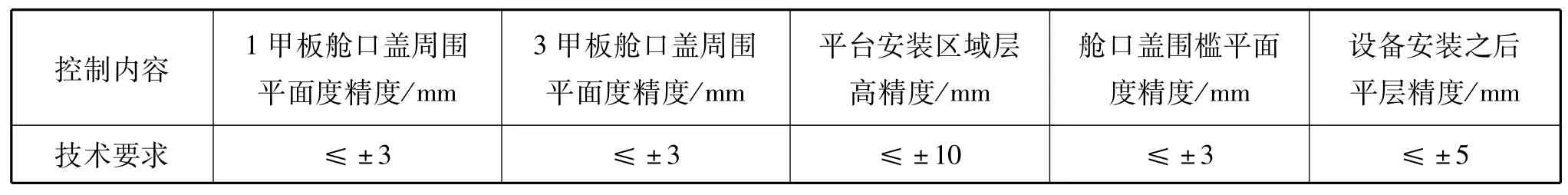

為保證升降機的機械系統的平層精度滿足轉運大型物資的要求,相關位置船體的建造精度應達到一定的要求,具體見表1。

表1 船體的精度控制技術要求

2.2 安裝工藝流程

根據設備的安裝精度和設備設計的技術要求細化安裝工藝流程,見圖2。

圖2 升降機建造工藝流程圖

3 船體建造階段精度控制

3.1 控制工藝方案

升降機平臺同時與1 甲板和3 甲板的平層誤差應小于等于±5 mm,要求對2 層甲板的平面度、2 層甲板之間的平行度精度和2 層甲板之間的高度間距誤差進行嚴格控制。但是,由于升降機平臺尺寸較大,平臺安裝要跨越多個分段或總段,最后在船塢內總組。通過在鋼板下料、焊接、分段制造、總段合攏和船塢搭載等階段對船體結構進行嚴格的精度控制、矯正和全過程檢測,每個階段都對2 層甲板的平面度、2 層甲板之間的平行度和2 層甲板之間的高度間距誤差提出嚴格的控制要求,并進行矯正、檢測和驗收,合格之后才能進行下一階段的工作,確保總組后結構精度能達到升降機平臺的安裝要求。

3.2 分段制造精度控制

3.2.1 鋼板下料控制

鋼板采用激光數控切割機切割,推行無補償值程序切割,并完善相關切割機管理流程。零件切割完成之后需進行實時檢測,針對超差零件進行火工矯正或重新下料切割,嚴格控制零件的精度。通過以上措施,確保下料零件的切割精度偏差小于等于1 mm。

3.2.2 部件和中組件焊接控制

在制造部件和中組件時,嚴格執行焊接程序,控制焊接變形,采用數字化檢測系統對部件和中組件進行實時測量,針對變形零件進行火工矯正。控制部件和中組件的焊接精度誤差小于等于2 mm。

3.2.3 分段完工后精度控制

開展分段制造全過程精度測量,跟蹤被測量分段的變形情況。采用激光跟蹤儀或全站儀三維數字測量的方式完整監測并控制分段的建造精度,確保分段完工之后甲板的平面度精度誤差小于等于3 mm,各層甲板之間的平行度精度誤差小于等于3 mm。

3.3 總段合攏和船塢搭載精度控制

在進行總段合攏或船塢搭載時,采用三維軟件分析,全面、可靠地反映分段的精度數據。形成視圖報表分析偏差,控制分段和總段的搭載精度;采用三維模擬搭載分析軟件,實現計算機模擬搭載,通過軟件預演吊車調整過程,分析分段的搭載精度問題,提前預修正。通過以上措施,達到甲板的平面度精度誤差小于等于4 mm,2 層甲板之間的平行度精度誤差小于等于4 mm,2 層甲板之間的層高誤差小于等于10 mm。

4 升降機安裝階段控制

4.1 基準線定位精度控制

為確保基準線的定位精度滿足要求,研究策劃一套完善的方案。以船體肋骨加強結構“T”型材中心為基準,初定船長方向和高度方向的基準線,可用吊重錘彈線或拉鋼絲繩的方法實現。根據彈線測量各層甲板的開口尺寸,并進行局部修整。在舯部肋位架設激光經緯儀,通過經緯儀激光劃出圍井通道內升降機安裝基準線。

4.2 導軌安裝平行度控制

控制導軌安裝的平行度是確保升降機平臺上下平穩運行的關鍵,控制導軌安裝平行度的關鍵在于控制導軌T面安裝精度和控制導軌焊接變形2 個方面。升降機導軌及平臺三維模型見圖3。

圖3 升降機導軌及平臺三維模型

4.2.1 導軌T面安裝精度控制

若要使平臺升降運行平穩,首先要求導向滿足設計要求,能與平臺導向輪有效接觸和傳遞載荷,導向導軌和制動導軌的裝焊面必須與船體加強結構對應且平行,在約20 m長的焊接范圍內。將整個圍井艙壁的垂直度控制在小于等于艙壁高度除以1 000 的范圍內。對于局部安裝間隙的問題,采用增加墊板的方式解決。

采用專用工裝夾緊導向導軌,將其置于垂直于大地水平的裝焊位置,并設置固定支架,用于定位。在圍井通道內測量導軌在垂直方向與艙壁的間距,裝焊導向導軌。對于局部間隙,根據測量的數據制造相應尺寸的墊板,并將其焊接在對應加強肘板的背部。專用工裝簡圖見圖4。參照導向導軌的位置,通過拉鋼絲繩的方法將制動導軌置于垂直于大地的裝焊位置(與安裝基準重合),并設置固定支架用于定位,嚴格保證導向導軌與制動導軌的安裝間距,修整制動導軌的安裝基座余量之后與艙壁焊接,保證制動導軌與導向導軌的平行一致性。通過工裝能實現對導軌的有效夾緊和固定,確保導軌T面在同一平面內,并在安裝和焊接過程中有效控制導軌本身的變形,有效提高導軌的安裝質量,為升降機的安全運行奠定基礎。

圖4 專用工裝簡圖

4.2.2 導軌焊接變形控制

導軌焊接的好壞會直接影響導軌的安裝質量,焊接變形主要是由熱輸入較大引起的,為控制雙導軌焊接變形,制訂以下裝焊計劃,保證導軌的安裝平行度:

1)焊接之前檢查圍井內部防護施工腳手架的安全性、焊工是否嚴格按要求使用勞防用品、安全保護繩的質量、井道口(圍井層門開口處)是否設置有安全防護欄和警示標志牌和井道內照明是否正常。

2)開設合理的坡口形式,焊接之前必須檢查裝配間隙、接頭形式、坡口尺寸和定位焊質量等是否符合工藝文件的規定,對于影響焊接操作和焊接質量的嚴重超差,應在焊接之前予以修整。

3)選擇具有資質的2 名高級焊工,同時由上至下同步焊接。

4)施工時嚴格控制焊接的電流和電壓,控制焊接速度;焊角高度要適當,焊接之前坡口及兩側各30 mm范圍內的氧化皮、鐵銹、水分、油污、泥灰和鐵渣等臟物必須清除,影響焊接質量的涂料也應清除。

5)對于較長的焊縫,應采用分段退焊法焊接,每名焊工的施焊長度一般不超過2.5 m,焊縫填滿坡口之前,不許停止焊接。

4.3 門框安裝面平面度的控制

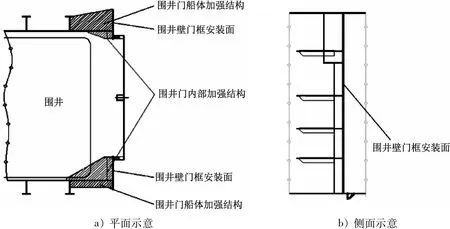

升降機圍井為防爆設計區域,對圍井門的密性有較高的要求,圍井壁門框安裝面的平面度是圍井門安裝質量的重要保障。通過對圍井門安裝結構進行分析可知,采用以下方案能確保對圍井壁門框安裝面的平面度進行有效控制。門內加強結構均為散件供貨,圍井外加強結構數量眾多,在安裝圍井門時,圍井壁內外加強構件均應根據門部件的安裝位置確定,并一一對應。圍井門的內外加強結構加強結束之后,焊接圍井門周邊的小件基座,焊接變形會直接影響圍井門安裝面的平面度。圍井門加強圖見圖5。

圖5 圍井門加強圖

在圍井門內外結構加強和圍井門周邊小件基座焊接完成之后,將圍井門吊起并緊貼圍井壁,人工對圍井門加焊固定支撐之后,手動測量圍井門與艙壁之間存在的安裝間隙,即圍井壁門框安裝面的平面度誤差。為確保安裝圍井門門框時艙壁的平面度滿足要求,嚴格控制每個分段內圍井門安裝艙壁的垂直度(偏差控制在艙壁高度除以1 000 范圍以內)。對于局部安裝間隙較大的地方,通過火工矯正的方法消除間隙;對于間隙較小的地方,通過壓板條安裝控制的方式彌補。

5 結 語

本文從大型貨物升降機的組成、運行原理和安裝工藝流程入手,重點從升降機安裝基準精度控制、導軌安裝平行度控制和圍井壁門框安裝面平面度控制等3 個方面對船體建造階段的精度控制進行了研究,通過現場精度控制測量和搭載安裝,發現該設計符合技術要求,主要得到以下結論:

1)通過鋼板下料控制、部件與中組件焊接控制、分段完工后的精度控制和總段合攏及船塢搭載精度控制,為大型升降機的安裝提供了良好的結構基礎。

2)通過對升降機的安裝進行控制,提高了安裝精度,精度滿足控制要求,解決了安裝施工過程中出現的平層精度問題,相關成果可供同類型貨物升降機的安裝參考。