基于深度學習的采煤機截割部齒輪故障預測*

任春美

(徐州工程學院 信息工程學院,江蘇 徐州 221000)

0 引 言

目前,煤礦生產中常見的開采方式是以機械化開采為主的綜合開采方式。采煤機在開采過程中承擔著重要角色。由于地質環境復雜所導致的開采困難問題[1],采煤機的工作效率和可靠性受到了嚴重的干擾,進而影響出煤效率,造成企業經濟效益受損,并給企業帶來生產隱患。

因此,對于采煤機的維護和故障預測就顯得十分關鍵,尤其是對經常性損壞的采煤機截割部齒輪故障。企業需要部署檢修人員對該類重點部位進行檢修,以保證采煤機的正常運行。

對于采煤機截割部的故障分析,國內外學者和企業都展開了相關研究。在國外,德國Eickhoff公司于2004年生產出的高性能采煤機,具備了集中控制系統,同時其分布式的輸入輸出功能結合電路載波信號[2],可對實時狀態信息進行監控。美國JOY公司生產的采煤機集成了長壁形顯示器,可實時分析與顯示截割部的狀態運行參數[3],并對截割部的故障進行分類。

國外學者也對故障預測和診斷理論進行了創新。TETSURO M等人[4]針對軸承的運行檢測,提出了基于概率邏輯神經網絡的方法,該方法的檢測成效十分明顯。通過運用小波理論,SANDHYA S等人[5]對于故障預測中的背景噪聲進行智能濾波,有效增強了故障信息的采集能力。

雖然國內對采煤機的故障預測和分類的研究起步較晚,但也取得了一些成果。賈俊明[6]采用了包絡解調分析法,結合齒輪的故障特點,對采煤機振動故障進行了研究,并設計了相應的振動檢測儀器。謝國民等人[7]提出了一種基于小波包的故障特征提取方法,對采煤機的截割部齒輪故障進行了分析,并設計了故障診斷系統,對采煤機故障進行了有效診斷。為了增強軸承故障特征的提取能力,鐘大偉[8]采用基于卷積神經網絡的故障診斷方法,解決了樣本不均衡和變工況等情況下的軸承故障診斷問題,為合理安排生產及設備檢修提供了可靠依據。包從望等人[9]提出了一種基于卷積神經網絡的采煤機截割部齒輪減速器故障診斷方法,該方法對減速器的故障識別率在95%以上,解決了傳統方法中特征提取繁瑣等問題,為采煤機截割部齒輪減速箱的故障診斷提供了新思路。為了對滾動軸承故障進行快速診斷,宮文峰等人[10]提出了一種改進CNN的新方法,該方法引入全局均值池化技術,代替了傳統CNN的全連接層部分,解決了傳統CNN模型參數量多的問題。劉紅軍等人[11]提出了一種格拉姆角差場(Gram angular difference field,GADF)結合卷積神經網絡的故障診斷模型,對數據進行了分解與重構,以剔除其中的噪聲信號,較快速、準確地實現了故障特征提取。

綜上所述,雖然國內外學者對采煤機的故障診斷都進行了研究,但缺乏采煤機截割部齒輪故障預測和分類方面的研究。

基于對上述文獻的分析,筆者基于深度學習的方法對采煤機的截割部齒輪故障的預測展開研究,從關鍵零部件的時域振動數據中,自主學習數據之間更加深層次的特征,從而實現故障診斷。

該方法不需要人為選取特征,在模型的學習過程中對特征自動進行內部選擇,提取分類特征;并針對模型的過擬合問題,提出添加dropout層的優化方法,以期提升采煤機的故障預測技術。

1 采煤機結構及故障分析

1.1 采煤機總體結構

筆者選取MG1000/2500-WD型采煤機作為研究對象。該采煤機由截割部、牽引部、機身中部、破碎機構、液壓系統和冷卻系統組成[12]。

其結構示意圖如圖1所示。

圖1 采煤機機型結構圖

作為采煤機的行走機構,牽引部主要由牽引電機、泵站電機、行走箱、滑靴等組成[13],以驅動采煤機進行運行;

截割部主要完成截煤和裝煤的功能,是采煤機的主要工作機構;

機身中部包含采煤機的中間框架和控制箱,完成機器控制功能;

破碎機構處于采煤機機身的一端,它的作用是利用滾筒破碎大塊煤;

而采煤機的搖臂、破碎機和護板的驅動都由液壓系統實現,液壓系統包含泵電機、液壓泵站等零部件[14];

冷卻系統則是通過噴霧、沖洗的作用實現冷卻和降塵,其組成包括流量閥門、壓力開關、冷卻泵站等。

1.2 常見故障機理分析

采煤機的故障種類很多,但是主要有3大類故障,即機械系統故障、液壓系統故障以及電氣系統故障[15]。

截割部常見的故障類型如表1所示。

表1 采煤機截割部故障分類及成因

(1)機械系統故障。機械系統故障主要體現為軸承故障和齒輪故障。軸承故障主要由磨損產生。該類磨損一般由潤滑油加注不及時或者安裝部位產生移位所引起的摩擦力增大導致。因此,對于軸承故障的分析重在軸承的質量和維護保養方面。而對于齒輪而言,齒面磨損、接觸疲勞是常見的故障表現[16]。該類故障的主要成因也是由于長時間的摩擦力增加;

(2)液壓系統故障。液壓系統故障的發生率一般較高,且情況較復雜,通常包含制動系統故障和調高系統故障。具體成因很多,例如:電磁閥損壞、油壓過低、墊片裝配不良、安全閥或換向閥失效等;

(3)電氣系統故障。電氣系統故障主要包含,諸如泵電機、搖臂、電控箱、變頻器、截割電機等部件的故障。

采煤機的截割部是故障的多發部位,是筆者的重點研究對象;同時,截割部故障成因又相對復雜,其齒輪和滾動軸承的故障率在整個傳動故障中所占比例為90%左右甚至更高,故障出現的頻率極高[17]。齒輪是截割部中的重要零件,截割部齒輪高速運轉時傳遞全部的截割能量。

齒輪常見的故障形式包括:齒輪折斷,齒輪面點蝕、剝落,齒面產生膠合,齒面磨損以及齒面塑性變形。齒輪發生的上述故障,常見的成因是齒輪遇到超負荷運轉,容易發生疲勞折斷。采煤機重載頻繁開停或錯誤操作(例如割頂、割地),截割部齒輪易產生振動沖擊,使得齒輪過載發生折斷現象。

其余故障機理還有齒輪存在潤滑不良或雜質過多狀態,截割部落入磨料性物質,造成磨粒性的磨損、點蝕、剝落的不良狀態。隨著使用時間增加,潤滑逐漸失效,齒輪嚙合區溫度升高,局部過熱導致齒面膠合;另外,還有齒輪精度等級不夠或材質強度不高,造成齒輪塑性變形,使齒形變得尖銳;或者軸承損壞或嚙合間隙調整不當。

因此,筆者以采煤機的截割部齒輪作為主要故障研究對象,對其故障預測和分類。

2 基于深度學習的故障預測模型

2.1 卷積神經網絡

對于采煤機截割部齒輪的故障預測模型,主要依據特征提取和選擇展開。卷積神經網絡可以將故障特征的提取和特征的選擇進行合理融合與分析,并對故障進行預測和分類。

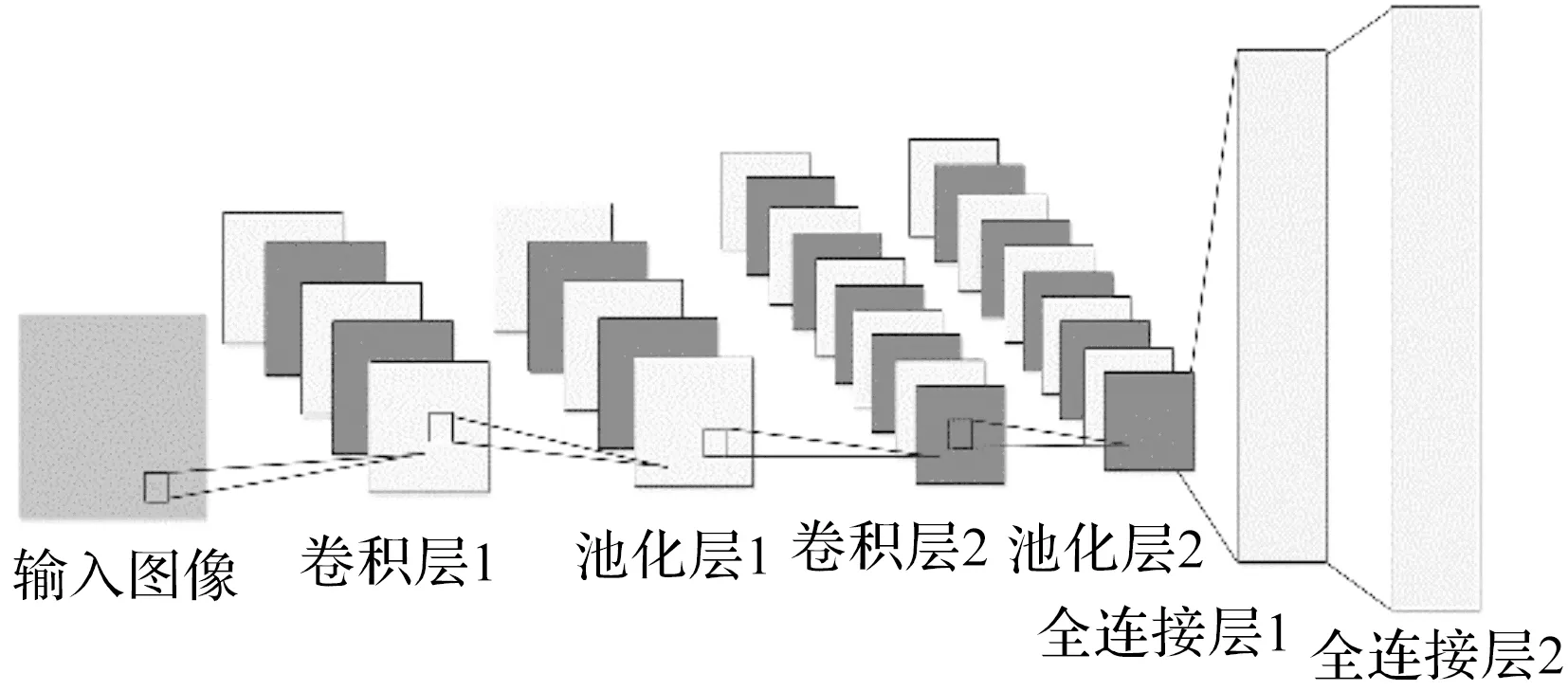

卷積神經網絡主要由輸入層、卷積層、激活層、池化層、全連接層等部分組成[18],其基本結構如圖2所示。

圖2 卷積神經網絡結構組成

圖2中,輸入層的功能就是將原始信號或圖像作為卷積網絡的起點,進行數據輸入,以便后續的卷積層和池化層對數據進行特征提取。卷積層作為卷積神經網絡的核心,擔任著重要的角色。該層對預處理后的數據進行卷積計算,產生信號特征參數。卷積層通過采用卷積核的滑動方式減少網絡權值參數的個數,以達到模型訓練參數個數最小的目的,保障模型較低的復雜度,進行有效的模型學習。

權值共享的示意圖如圖3所示。

圖3 權值共享示意圖

從圖3中可以看出:卷積核根據固定的步長對所有的輸入進行一次性遍歷計算,并且第m層和第m-1層的權值個數只要求3個參數,就能保證功能的實現,進而減少權值的數量,也減小了對數據的內存需求。

卷積層的計算公式如下:

(1)

其卷積示例計算過程如圖4所示。

圖4 卷積運算示意圖

對一個3×3的二維矩陣與一個2×2的卷積核進行卷積運算,二維矩陣首先選取第一個2×2被卷積的局部區域進行神經元乘法運算,得出結果數據值y1,接著根據步長為1的要求移動卷積核,對第二個區域進行卷積,得出結果y2;然后,依次按照上述方法對所有局部區域進行遍歷乘法運算,直至得到一個2×2的輸出矩陣。

其中,卷積層的激活函數可以提升輸出結果的非線性能力[19],經過激活函數處理后的數據有利于增強線性可分性。

一般常用的激活函數為Sigmoid、Tanh和ReLU函數。其計算公式如下:

(2)

(3)

ReLU(x)=max(0,x)

(4)

式中:e—自然底數;x—函數變量。

Sigmoid函數是通過將函數投影到0~1區間之內,以增加其非線性的。其導數也相對簡單,計算效率高。而為了彌補Sigmoid函數的部分缺陷,Tanh函數將函數投影到-1~1區間內,且計算收斂速度更快。當然,為了提高網絡的泛化能力和收斂速度,ReLU函數的函數形式為輸入數據負時,輸出為0;輸入數據為正時,等于自身,且其導數值恒大于0。因此,筆者采用ReLU函數作為激活函數。

在進行完卷積運算后,為了進一步提高神經元的計算速度,減少權值數量,降低計算的復雜度,會對輸入數據進行池化。池化層的作用就是利用滑動窗口的方式對數據降采樣。池化方法分為最大池化和平均池化,這是根據選擇池化窗口的最大值以及平均值實現來選擇的。

最大池化的計算公式為:

(5)

在進行池化操作后,神經網絡會不斷進行卷積層和池化層的迭代,得到更深層次的抽象特征信息,對故障的分類進行保證。在之后的操作中,需要全連接層對數據矩陣進行展開,映射為列向量,并通過SoftMax分類器把預測結果轉換成概率值,以利于對故障的分類。

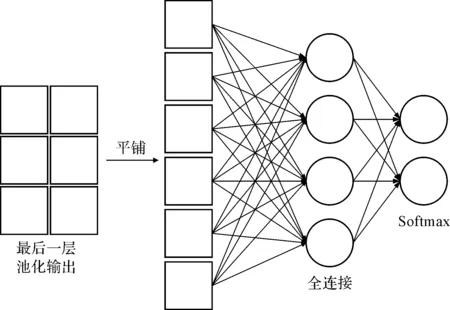

全連接層的原理圖如圖5所示。

圖5 全連接層示意圖

其計算公式如下:

(6)

最后,通過Softmax分類器將全連接層后的數值進行歸一化轉換,其概率計算數值如下:

(7)

式中:zj—第j個輸出神經元對數;N—最后一層的神經元個數;q—歸一化概率。

同時,為了評價數據模型的一致性程度,筆者采用目標函數對計算結果的擬合情況進行評價。

該評判函數常采用平方差函數或者交叉熵損失函數,其計算公式分別如下:

(8)

(9)

式中:m—輸入小批量值的大小;p—實際值;q—Softmax輸出的概率值。

此處筆者采用交叉熵損失函數。

2.2 故障預測模型構建與算法流程

對采煤機截割部的齒輪故障進行上述分析后可知,在數據輸入形式上機器故障都是一維序列的,幾乎沒有二維結構。因此,一維故障序列的原始數據可由一維的卷積神經網絡來實現,尤其是針對采煤機中的滾動軸承和齒輪等部件的故障分類。

一維卷積神經網絡的示意圖如圖6所示。

圖6 一維卷積神經網絡

筆者依據采煤機截割部齒輪的故障特點,選用Python軟件的Keras深度學習框架,構建D-CNN故障預測模型。該神經網絡模型的組成包括輸入層、一維卷積層3個、一維池化層3個、全連接層和輸出層。其中,輸入層采用滑動重疊采樣方式,對原始信號進行分割擴展,得到大量的關聯性信號樣本,提升模型訓練的準確率。

對于一維原始信號的最大樣本分割數量如下:

(10)

一維卷積層為了達到特征向量降維的目的,采用多個卷積核對原始數據信號進行特征提取的,其卷積運算的示意圖如圖7所示。

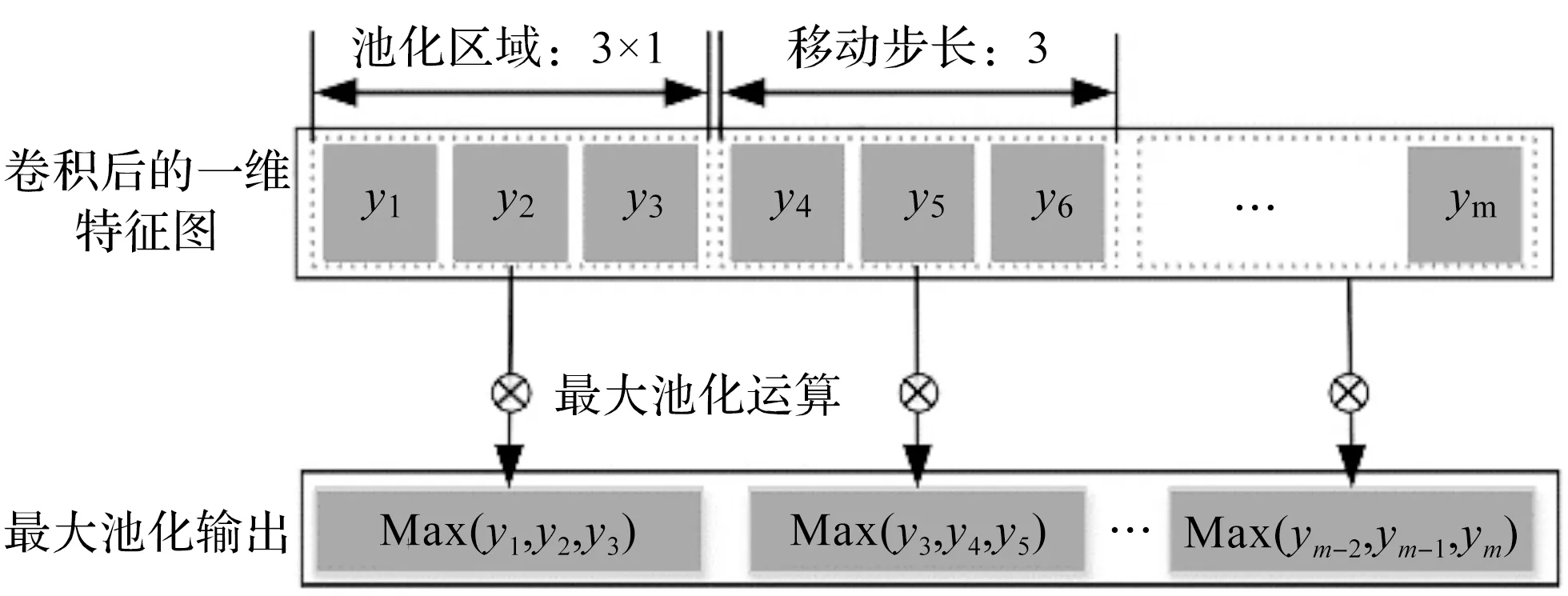

如前所述,池化層的作用就是對卷積層的輸出結果進行降采樣動作,采取步長為3、大小為3×1的池化層進行運算。

最大池化運算示意圖如圖8所示。

圖8 最大池化運算示意圖

除了上述的必要步驟,為模型進行數據擬合效果的優化,筆者采用dropout優化策略,以概率p對部分神經元進行丟棄,另一部分神經元留存的概率為q=1-p。

Dropout策略利用伯努利隨機變量Xi的概率分布進行分析,應用于第i個神經元,模型訓練后的dropout層神經元輸出結果Oi如下:

(11)

式中:a(d)—dropout的應用函數;Xi—隨機變量;d—隨機變量Xi的維度;b—偏置。

該dropout優化函數可以加注在池化層之后,用以避免過擬合現象的發生,該dropout數值筆者設定為0.5。

該故障預測的算法流程圖如圖9所示。

圖9 D-CNN算法流程圖

筆者首先對模型進行數據訓練,具體分為兩個步驟:

(1)將80%的數據用于訓練權重參數,逐組進行模型前向傳播運算,不斷更新迭代權重參數。輸入的訓練數據集按照批處理的方式進行注入,防止一次性注入,造成局部最優解的錯誤;

(2)對于剩余20%數據集模型,進行超參數訓練,利用該訓練數據對模型進行評估,經過多次重復訓練后,判斷收斂誤差是否達到先決條件。如果滿足則完成模型的構建;如不滿足,則需要重新調整超參數,直至輸出最終訓練模型。

最終,筆者將訓練模型的參數代入到驗證模型中,實現對故障的預測和分類。

3 實驗及結果分析

3.1 數據選取與模型訓練

模型訓練的數據來源于Case Western Reserve University的齒輪數據庫。設計數據的采樣頻率為12 kHz,樣本負載分別選取1 hp、2 hp、3 hp,損傷直徑分別選取7 mm、14 mm、21 mm。

實驗數據的樣本總量為1 000,樣本長度為1 000,利用上述樣本數據擴充技術分割為1 999個樣本。訓練模型包含1 478個訓練集和521個測試集合。驗證集的數量為400個。

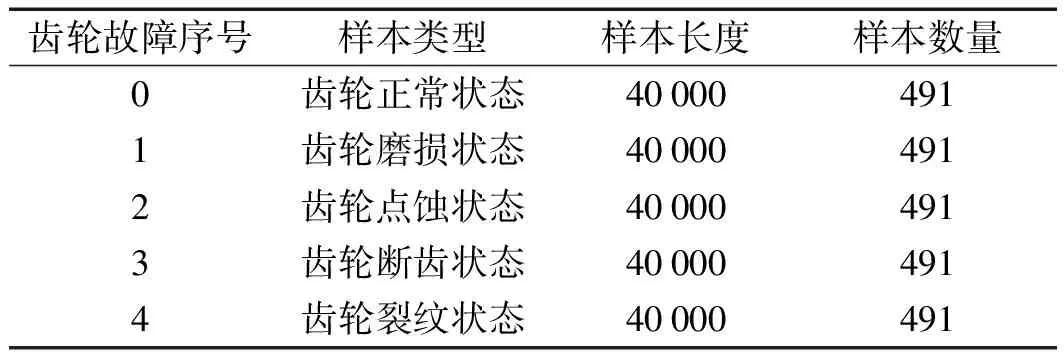

樣本的具體信息如表2所示。

表2 樣本的組成信息

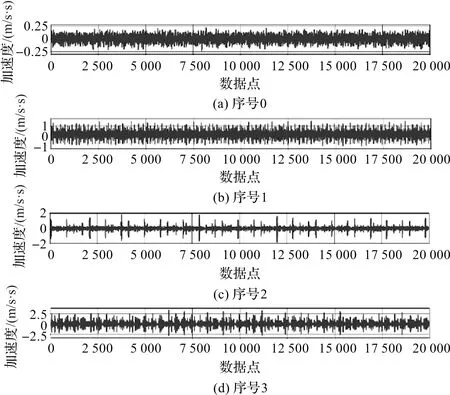

以上10種不同的滾動軸承上的齒輪狀態對應其時域振動信號。

滾動軸承振動信號圖如圖10所示。

圖10 滾動軸承振動信號圖

圖10中,不同狀態的時域波形圖所對應的加速度數值也差別很大;由前4種的波形圖可以看出,其加速度數值范圍由于負載和類型的不同,可以進行識別和區分判斷。

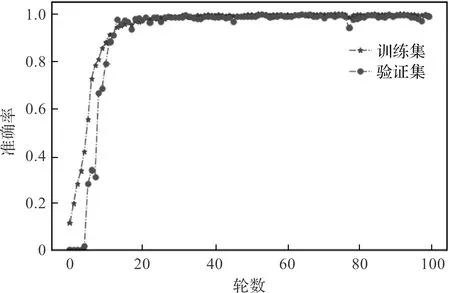

基于Windows安裝環境下,筆者利用Python3.8軟件中的Keras框架,構建基于深度學習的故障預測模型。該模型采用前述的設計方法實現,并基于選定的訓練集設定訓練100次,完成訓練結果。

訓練結果中的準確率曲線如圖11所示。

圖11 準確率曲線

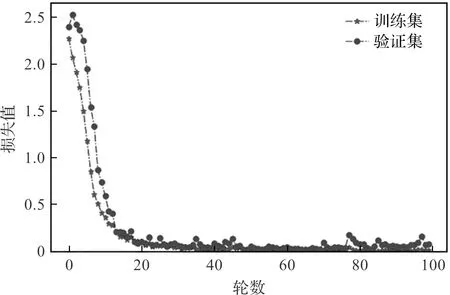

損失值曲線如圖12所示。

圖12 損失值曲線

對比模型訓練集與驗證集的準確率與損失值可知:在逐漸趨近100輪附近時,2個數值幾乎保持一致,并且波動也緩慢減小,損失值幾乎達到0;反觀其準確率也逼近1附近。

由此可見,采用D-CNN預測模型,可以對采煤機中截割部搖臂中的齒輪故障狀態進行有效的預測。

3.2 故障分類性能評價

筆者對某采煤機截割部搖臂傳動系統中的高速區齒輪的正常狀態與故障狀態進行振動信號的采集,將加速度傳感器安裝在齒輪附近的殼體上,并且與采集儀器相連;利用振動采集儀設置采集頻率為12 kHz,每秒鐘采集12 000個數據點。

給搖臂電機通電后,筆者調節操作臺的加載量按鈕,進行搖臂加載實驗。筆者設置加載量為50%,分別對5種工況下齒輪的振動信號進行測量,并進行記錄和保存,以重疊比0.05的方式,將振動信號的樣本分割為2 455個總樣本,其樣本信息如表3所示。

表3 齒輪樣本的組成信息

根據上述的樣本數據輸入,筆者用SoftMax分類器的輸出狀態結果對應5種齒輪狀態;并且通過對模型精度的研究和交叉熵損失函數的計算,把該模型訓練的學習率設定為0.001。

而在實驗批處理的個數選擇上,過大的數量會導致局部優化缺陷;而過小的數量又會增加訓練時間,所以筆者設置經驗值為64。

為了對故障分類進行性能評價,筆者引入3個指標,即識別率Acc、精準率Pre和召回率Recall指標。

3個指標的定義如下:

(12)

(13)

(14)

式中:Npre—預測正確的數目;Ntotal—總體數目;TP—模型預測為正例,實際值也是正例的數目;TN—模型預測為負例,實際值也是負例的數目;FP—模型預測為正例,實際值是負例的數目;FN—模型預測為負例,實際值卻是正例的數目,意味著模型預測產生錯誤;Pre—又稱為查準率;Recall—又稱為查全率。

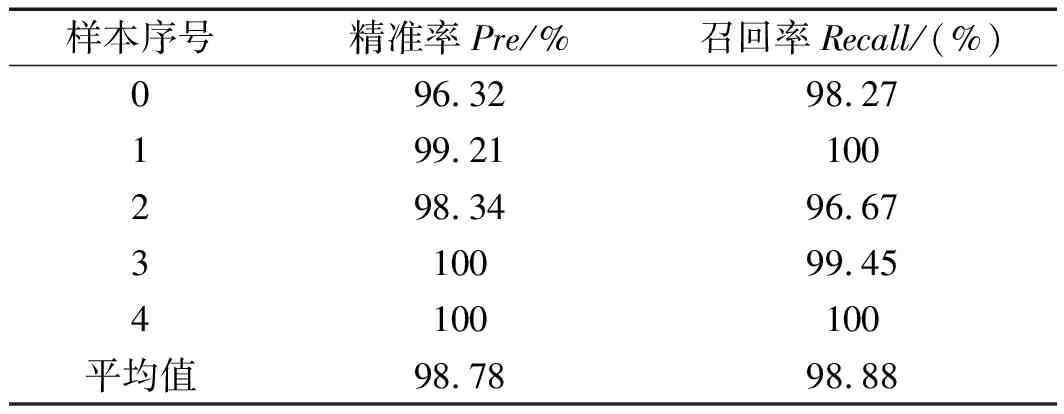

通過對上述指標的分析,筆者利用D-CNN訓練模型對采煤機截割部搖臂部位的齒輪故障進行分類,其故障識別率約為98.71%。其他判斷能力可以從表中進行解讀。

歸納出的該模型的分類評判能力,如表4所示。

表4 D-CNN模型故障分類評價指標

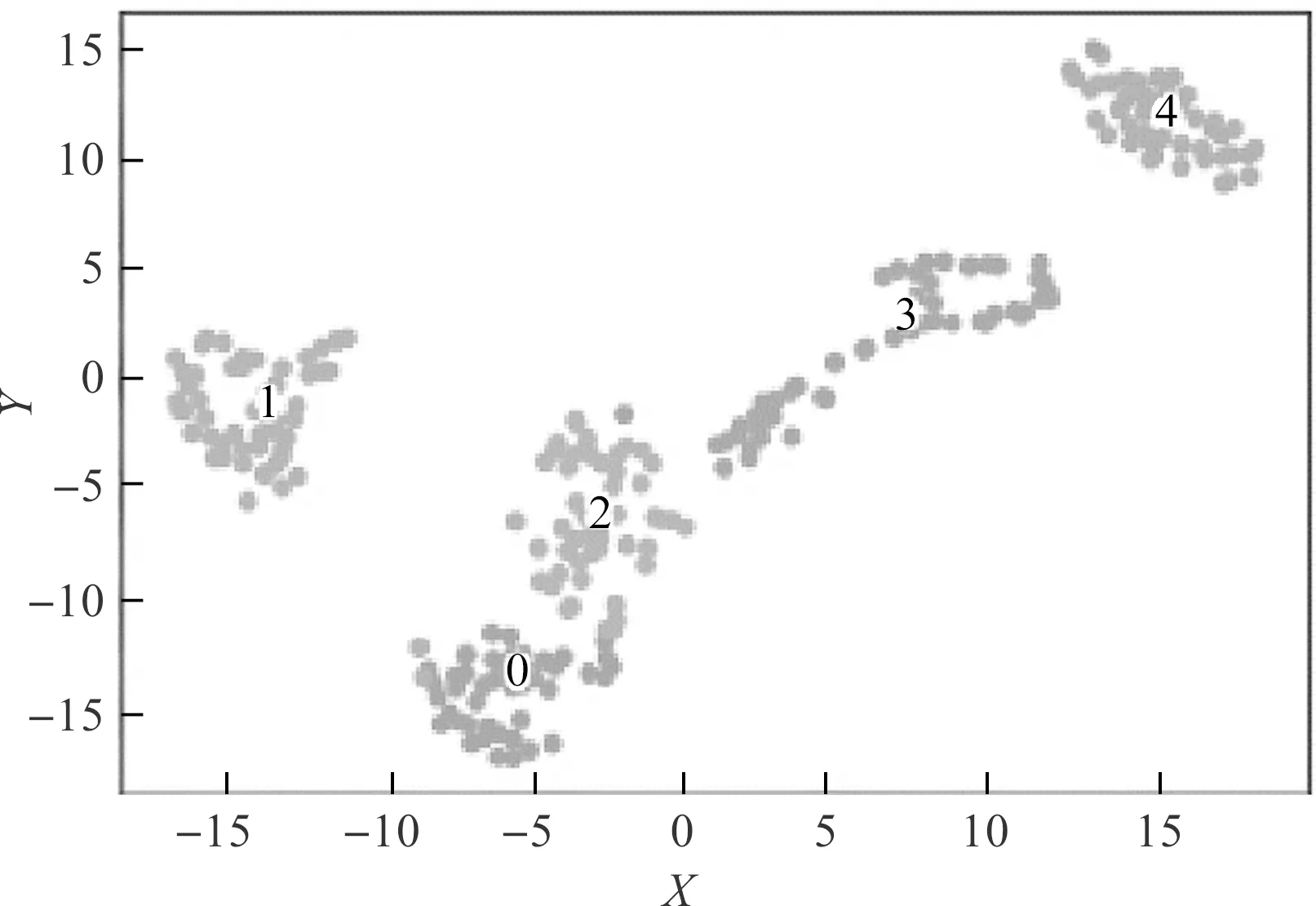

98.78%的精準率和98.88%的召回率都說明,該卷積網絡預測模型具有良好的正負樣本判別和分類能力,不會出現嚴重的錯誤分類現象。同時,筆者利用Keras框架中t-SNE可視化應用,把全連接層特征參數概率的輸出結果映射到二維圖像上,以數字對不同齒輪故障進行分類標識,可以清楚地看出其不同狀態的聚合效果。

全連接層的可視化效果如圖13所示。

圖13 全連接層的可視化效果

3.3 模型對比分析評價

為了對比驗證D-CNN模型與其他故障診斷模型的識別性能差異,筆者選取深度神經網絡模型(deep neural networks,DNN)、堆疊式自動編碼器模型(stacked auto encoder,SAE)、深度信念網絡模型(deep belief network,DBN)進行對比。[20]

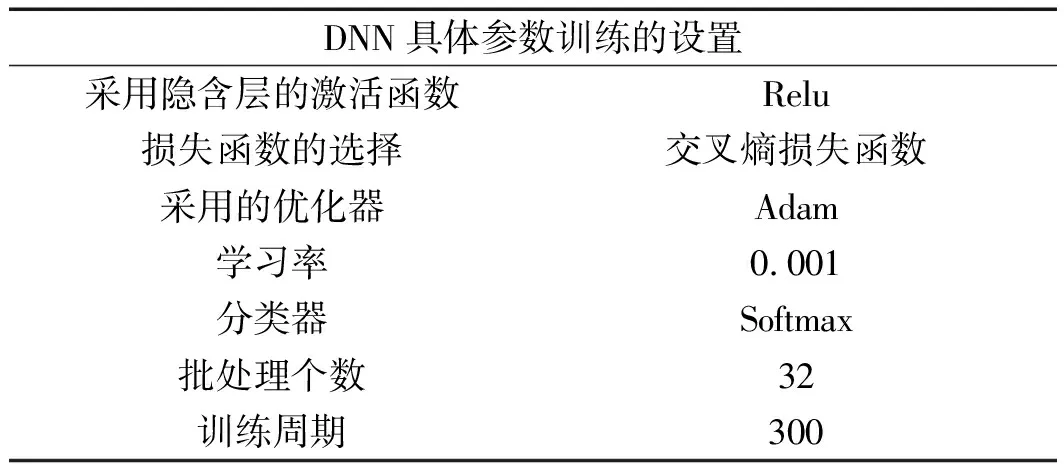

其中,DNN模型的組成包含輸入層、2個隱含層和輸出層;相應地,對應該神經網絡模型的神經元的個數分別設置為1 024、100、50、10。

對于其模型訓練的參數表如表5所示。

表5 DNN模型訓練參數表

SAE模型由輸入層、3個隱含層和輸出層所組成,神經網絡中神經元的個數依次為1 024、512、256、128、10。

其模型的SAE參數訓練表如表6所示。

表6 SAE模型訓練參數表

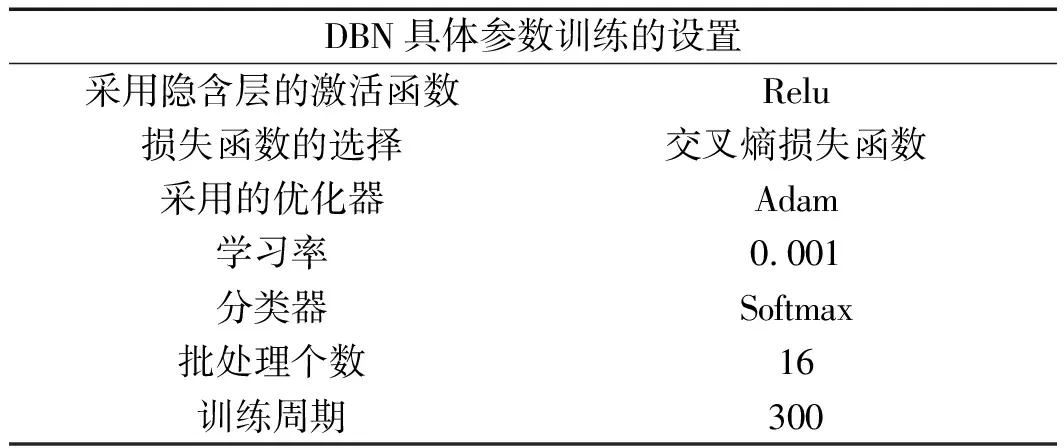

其模型的DBN參數訓練表如表7所示。

表7 DBN模型訓練參數表

DBN模型由輸入層、2個隱含層和輸出層組成,其神經元個數分別為1 024、100、50、10。

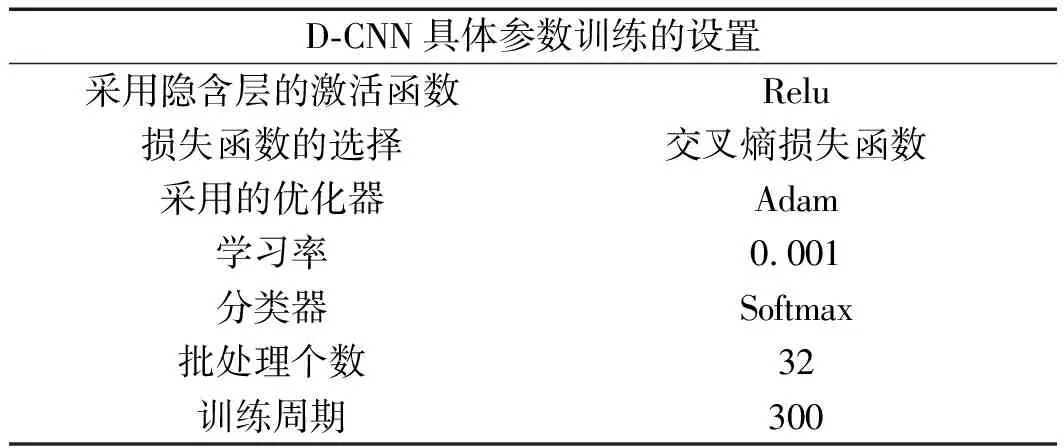

筆者構建了D-CNN模型的具體訓練參數,如表8所示。

表8 D-CNN模型訓練參數表

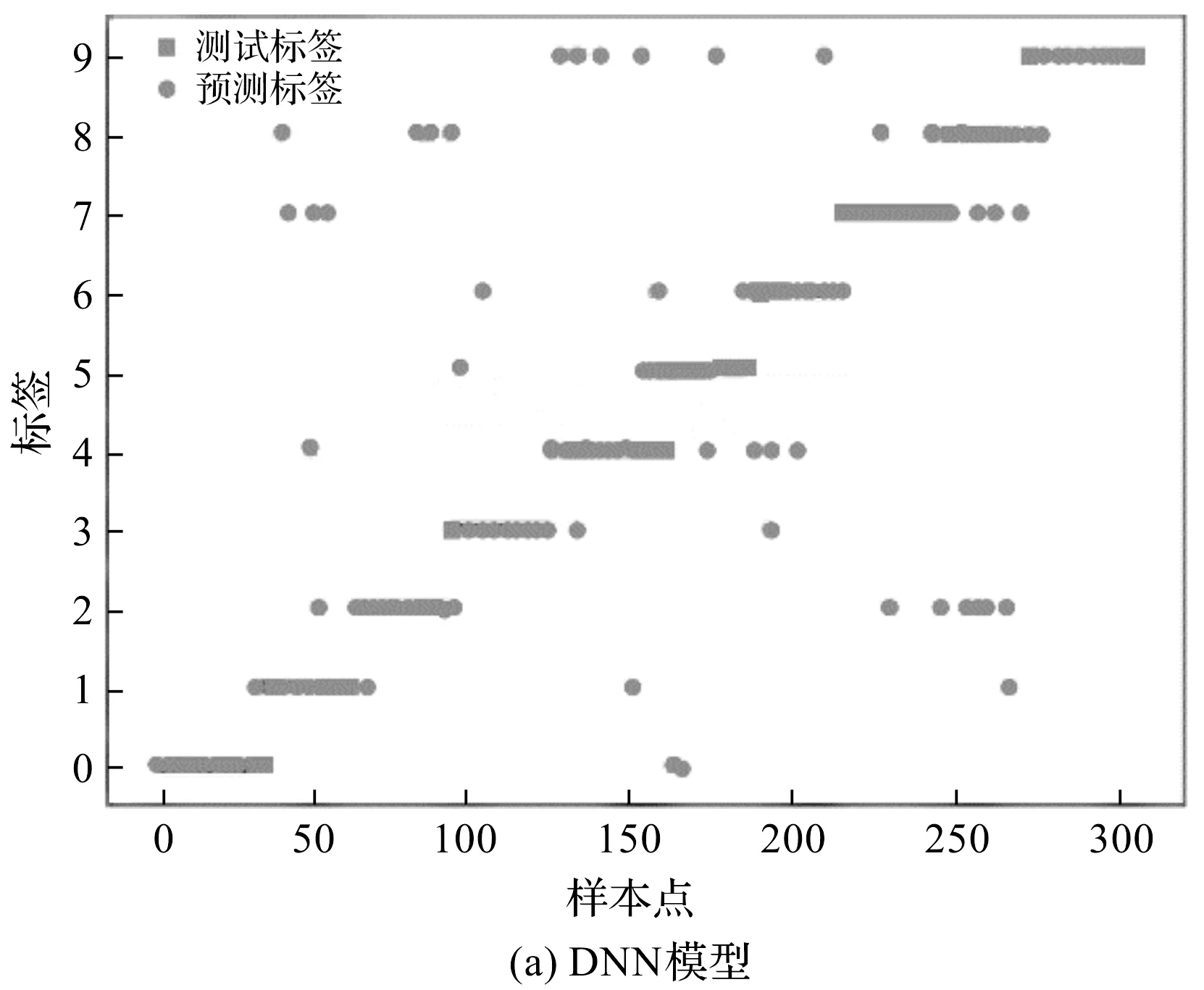

應用上述4種訓練模型,其對應測試數據集的狀態分布圖,如圖14所示。

圖14 齒輪故障識別分布

由上圖可知:在齒輪故障識別的狀態上,DNN、DBN和SAE模型均出現了很大的誤判率,其中,DNN模型在故障直徑為7 mm的內圈損傷、故障直徑為21 mm的內圈損傷和故障直徑為21 mm的外圈損傷判斷中,有很大的錯誤識別現象;

同樣地,DBN模型在故障直徑為7 mm的內圈損傷、故障直徑為21 mm的外圈損傷狀態下,也出現了較嚴重的誤判現象;

而SAE模型在故障直徑為7 mm的內圈損傷、故障直徑為14 mm的外圈損傷和故障直徑為21 mm的外圈損傷狀態,存在嚴重的誤識別;

D-CNN模型可以對故障進行準確判斷,其識別率達到99%以上。說明該模型針對原始的時域振動數據具有更好的識別率。

而且,在同等情況下,其他3個模型的分類精度與D-CNN模型相比也有所下降。

模型故障分類評價指標的對比,如表9所示。

表9 模型故障分類評價指標表

在對齒輪正常狀態和故障狀態進行分類時,基于D-CNN的模型的分類精準率達到了98.13%。由此可見,與其他模型相比,該模型具備更好的分類性能。

4 結束語

筆者以采煤機截割部齒輪作為研究對象,通過卷積神經網絡的方法,設計出了基于深度學習的齒輪故障預測模型,并通過實驗方法對D-CNN模型的故障預測與分類識別能力進行了驗證。

研究過程及結果如下:

(1)分析了采煤機截割部齒輪故障預測與診斷的國內外研究現狀,闡述了采煤機總體結構,歸納了常見的故障類型與故障成因及機理;

(2)分析了卷積神經網絡結構,對每類神經元進行了設計,從而構建出了故障預測模型,并開發了故障預測的算法流程;

(3)該模型通過采用數據訓練集對齒輪參數進行訓練,可以較為準確地預測出齒輪的故障狀態。該模型具備較好的故障分類精準率和召回率,并可有效預測齒輪故障。通過與DNN、DBN和SAE模型的識別率和分類性能比較,其他3種模型在齒輪故障識別的狀態上出現了很大的誤判,而基于D-CNN的模型卻可以準確地識別故障。

在后續的研究中,筆者將增加對溫度傳感器采集信息的特征參數提取,并且關注故障預測的多傳感器融合研究,以便挖掘更有效的參數特征,使故障預測手段更加高效、準確。