載體焙燒溫度對RuO2/Al2O3-TiO2催化HCl氧化性能的影響

高明明,程 杰*,張 威,萬克柔,張炳亮,晁 哲,鄭金欣

(1.陜西省催化材料與技術重點實驗室,陜西 西安 710201;2.西安市催化材料與技術重點實驗室,陜西 西安 710201; 3.西安凱立新材料股份有限公司,陜西 西安 710201)

隨著經濟發展,有機氯和無機氯消耗逐漸增加,其中聚氯乙烯(PVC)為最大的耗氯產品,環氧氯丙烷及聚氨酯等的生產也會用到大量氯氣。氯堿行業一直以來存在氯化氫過剩難題,目前,氯化氫轉化為氯氣的方法主要有電解法、直接氧化法和催化氧化法,其中催化氧化法因其過程簡單、低能耗、安全、高效等優點,應用廣泛[1-2]。

氯化氫催化氧化制氯氣,關鍵在于催化劑的制備。報道的催化劑按活性組分分類,主要有銅、鉻、釕、鈰和釩等,目前以日本住友化學工業株式會社釕系催化劑最為成熟,在工業生產中應用廣泛,但存在價格昂貴、壽命短問題,為此,通過載體及催化劑制備方法改進提升催化劑性能或降低金屬含量仍顯重要[3-5]。

采用與RuO2同晶系金紅石的TiO2復合SnO2作為載體,利用同晶體結構,焙燒過程同晶體界面發生化學鍵合形成新的外延生長結構,能夠顯著提升RuO2穩定性和活性[5-8]。本文采用共沉淀-機械混合法制備Al2O3-TiO2復合載體,經不同溫度焙燒后濕法浸漬RuCl3活性組分溶液制備催化劑RuO2/TiO2-Al2O3,考察焙燒溫度對載體晶體結構和催化劑活性的影響。

1 實驗部分

1.1 Al2O3-TiO2復合載體的制備

Al2O3-TiO2復合載體采用共沉淀-機械混合法制備,以硝酸鋁為前驅體,取一定量硝酸鋁,加純水溶解,置于水浴鍋恒溫80 ℃下逐滴加入濃度為20%的氨水溶液,控制終點pH=7,恒溫穩定攪拌1 h。取一定量偏鈦酸,與制備好的鋁溶膠機械混合,加入少量甲基纖維素粘接劑,捏合均勻至膠團狀,擠條機擠條成型,不同溫度下焙燒得Al2O3-TiO2復合載體。

1.2 催化劑制備

稱取一定量RuCl3前驅體,加鹽酸和熱水溶解,控制固液比1∶1,將復合載體加至RuCl3浸漬液中常溫吸附12 h,冷風吹干至催化劑前驅體表面無明顯水分,放入烘箱120 ℃烘干,280 ℃焙燒6 h得成品催化劑,標記為RuO2/TiAl-x,x為載體焙燒溫度。

1.3 催化劑表征

XRD表征采用Bruker D8 Advance型衍射儀,Cu Kα,工作電壓40 kV,工作電流10 mA,掃描步長0.02°,掃描速率5°·min-1,掃描范圍10°~80°。

比表面積檢測在美國Micromeritics公司ASAP2020型吸附儀上采用N2吸附法進行,樣品在200 ℃下真空預處理3 h,然后在-196℃下進行吸附-脫附實驗。

金屬分散度采用日本BELCAT Ⅱ型全自動化學吸附儀測定,Ar氛圍120 ℃樣品預烘干,切換10%H2-90%Ar混合氣,升溫至300 ℃還原,Ar氛圍降溫后切換10%H2-90%He混合氣,吹掃,脈沖次數60。

H2-TPR實驗在天普儀器公司TP-5000通用型化學吸附儀上進行,稱樣50 mg,Ar氛圍下200 ℃預處理1 h,降至50 ℃,通入10%H2-90%Ar的混合氣,開始程序升溫還原至500 ℃,升溫速率10 ℃·min-1,TCD檢測器測定還原過程耗氫量。

1.4 催化劑性能評價

采用固定床反應器對催化劑性能進行評價,反應管內徑3 mm,反應管高度60 mm,催化劑裝填量為3 g,催化劑裝填在反應管中部恒溫段,上下兩端采用石英砂填裝。

反應產物用KI溶液吸收后,用碘量法及酸堿滴定法測定生成的氯氣及未反應的氯化氫,計算氯化氫轉化率(XHCl):

2 結果與討論

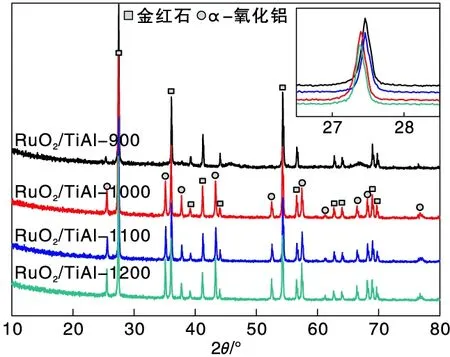

2.1 XRD

載體焙燒溫度對催化劑晶體結構的影響如圖1所示。由圖1可知,經不同溫度焙燒載體制備的催化劑中未出現RuO2特征衍射峰,表明Ru物種在載體表面呈高度分散狀態。RuO2/TiAl-x催化劑中特征峰主要以金紅石相TiO2和α-氧化鋁晶型呈現,且隨著焙燒溫度升高,相應的金紅石相TiO2和α-氧化鋁特征衍射峰強度增加,結晶度提高。催化劑RuO2/TiAl-1000和RuO2/TiAl-1100中Ti(110)的衍射峰均位于27.5°,與RuO2(110)的衍射峰位置27.6°接近,RuO2與TiO2之間晶格匹配度高,RuO2(110)易于在TiO2(110)表面形成穩定的納米薄層[9-11]。

圖1 催化劑RuO2/TiAl-x的XRD圖Figure 1 XRD patterns of the RuO2/TiAl catalysts

2.2 N2吸附-脫附

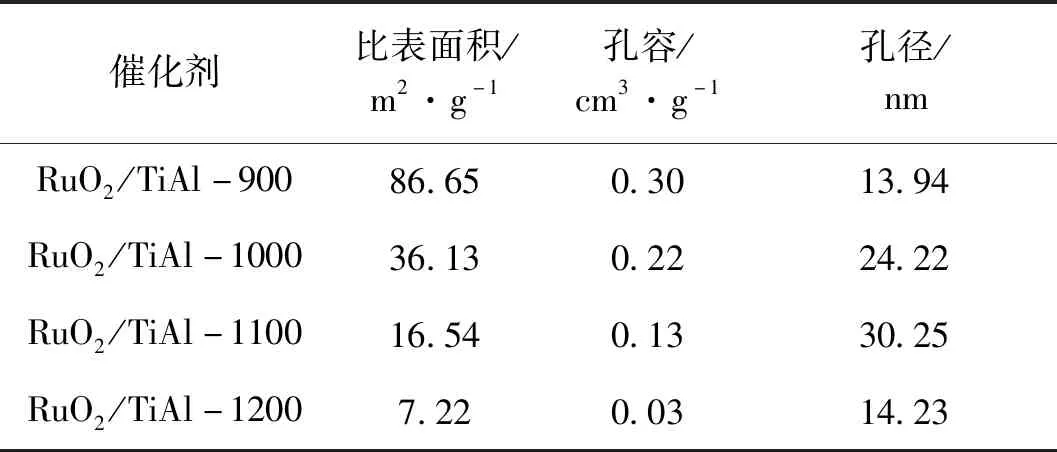

載體焙燒溫度對催化劑孔結構的影響如表1所示。

表1 催化劑RuO2/TiAl-x孔結構參數Table 1 Pore structure properties of the RuO2/TiAl catalysts

由表1可知,隨著焙燒溫度升高,催化劑比表面積逐漸下降,孔徑先增加后降低。焙燒溫度增加至1 100 ℃,催化劑比表面積降低至16.54 m2·g-1,孔徑增加至30.25 nm,繼續升高焙燒溫度,比表面積繼續降低,孔徑下降明顯。高溫焙燒,復合載體中Al2O3和TiO2晶粒團聚變大,結晶度增加,載體微孔減少,比表面積降低,孔徑變大,溫度過高,孔道高溫下發生坍塌,孔道堵塞,導致比表面積和孔徑降低顯著。

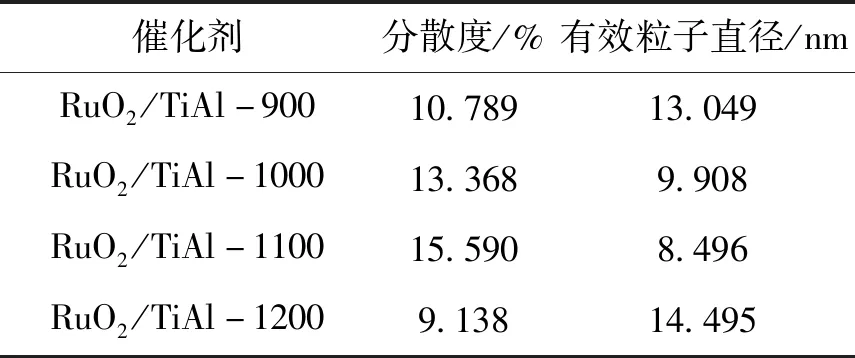

2.3 CO-TPD分散度

載體焙燒溫度對催化劑金屬分散度的影響如表2所示。由表2可知,在焙燒溫度1 100 ℃下制備的催化劑分散度最高,金屬Ru有效粒子直徑最小,與XRD中(110)晶面結論相一致。

表2 催化劑RuO2/TiAl-x金屬分散度Table 2 Metal dispersion parameters of the RuO2/TiAl catalysts

2.4 H2-TPR

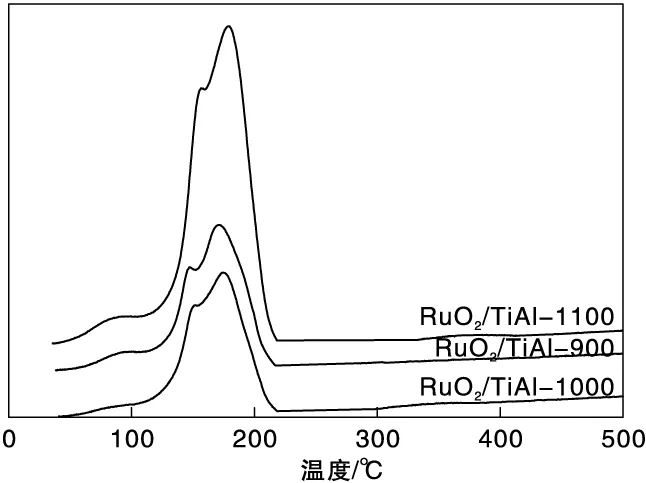

催化劑程序升溫還原譜圖如圖2所示。

圖2 催化劑RuO2/TiAl-x的H2-TPR譜圖Figure 2 H2-TPR patterns of the RuO2/TiAl catalysts

由圖2可知,催化劑H2-TPR中共出現三個特征衍射峰,RuO2/TiAl-900三個出峰位置分別在94.83 ℃、147.58 ℃和171.68 ℃,RuO2/TiAl-1000分別在95.89 ℃、151.01 ℃和173.57 ℃,RuO2/TiAl-1100分別在99.52 ℃、156.59 ℃和179.17 ℃,隨著載體焙燒溫度增加,RuO2與TiO2之間晶格匹配度增強,金屬分散性好,RuO2與載體相互作用力增加,還原溫度上升,對應催化劑還原峰向高溫偏移。

2.5 RuO2/Al2O3-TiO2催化劑催化性能

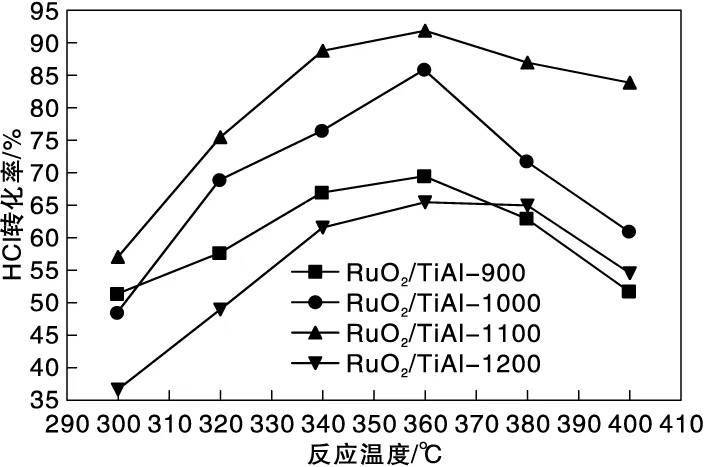

在反應溫度(300~400) ℃、V(O2)∶V(HCl)=1∶1和HCl空速1.1 h-1的條件下,RuO2/Al2O3-TiO2催化劑催化氧化HCl活性如圖3所示。從圖3可以看出,采用1100 ℃焙燒載體制備的催化劑在反應溫度區間內HCl轉化率最高,且表現出較優的耐高溫活性。Al2O3-TiO2載體上Ru金屬分散度與HCl轉化活性息息相關,RuO2與載體中TiO2之間晶格匹配度越高,RuO2在載體表面分散更加均勻,晶粒尺寸小,分散度越高[11-12]。催化劑表面存在更多的配位不飽和氧原子(Obr)和釕原子(Rucus),從而增加催化反應活性位點,提高催化反應活性[13]。

圖3 RuO2/Al2O3-TiO2催化劑催化氧化HCl活性Figure 3 Catalytic activity of the RuO2/Al2O3-TiO2 catalysts for oxidation of HCl

3 結 論

Al2O3-TiO2復合載體經高溫焙燒后主要以金紅石相TiO2和α-氧化鋁晶型呈現,且隨著焙燒溫度升高,相應的金紅石相TiO2和α-氧化鋁特征衍射峰強度增加,結晶度提高。經1 100 ℃焙燒載體制備的催化劑RuO2/TiAl-1100中Ti(110)的衍射峰均與RuO2(110)的衍射峰位置接近,RuO2與TiO2之間晶格匹配度高,RuO2(110)易于在TiO2(110)表面形成穩定的納米薄層。催化劑分散度最高,金屬Ru有效粒子直徑最小,RuO2與載體相互作用力增加,在反應溫度區間內HCl轉化率最高,且表現出較優的耐高溫活性。