低溫推進劑空間零蒸發貯存技術研究進展

胡 聰,蔣文兵,孫培杰,李 鵬,許安易,黃永華*

(1.上海交通大學制冷與低溫工程研究所,上海 200240;2.上海宇航系統工程研究所,上海 201108)

1 引言

低溫推進劑具有推力大、比沖高、無毒無污染等優勢,被廣泛應用在各類航天任務中。當前主要采用的低溫推進劑組合有液氫/液氧推進劑、液氧/甲烷推進劑和液氧/煤油推進劑等。然而,低溫推進劑的飽和溫度較低,在空間復雜熱力環境下極易蒸發,使得貯箱壓力升高,到達安全設定值時通常必須給以排放,從而造成損失,尤其是長期任務。另外,空間環境中低溫流體的排放也存在諸多限制,如微重力環境使氣液界面不確定,若無氣液分離措施,排氣過程必然伴隨大量液體被一并排出,損失巨大;即便排出的是氣體推進劑,由于微重力的影響,也會彌漫在航天器周圍,且其易燃易爆,將嚴重危及航天員及航天器的安全;此外,若要保證必須的推進劑量,定期的排放也意味著推進劑的初始攜帶量必須考慮要損失的部分,這必將增加貯箱容積乃至火箭載荷。

采用空間低溫制冷機,消耗電能或熱能對貯箱內的推進劑進行制冷降溫,實現低溫推進劑的零蒸發是解決上述問題的理想方案。隨著各類空間任務在軌時間需求不斷延長,空間零蒸發貯存技術在低溫推進劑初始攜帶量與發射成本方面產生的收益將越發顯著。NASA研究指出,對于液氧,采用大面積冷屏+循環氣泵方案在軌貯存超過約14天后,帶來的收益將超過其他各類貯存方式。

由于低溫推進劑空間零蒸發貯存涉及深冷溫區多項新技術,隨著中國探月工程、探火工程、深空探測的發展,針對不同低溫推進劑組合,掌握空間零蒸發貯存技術實施方案并開展相關的預研工作十分必要。本文對低溫推進劑零蒸發貯存技術的方案種類、系統組成、工作機理及試驗研究等方面進行闡述與分析。

2 低溫推進劑零蒸發貯存概念

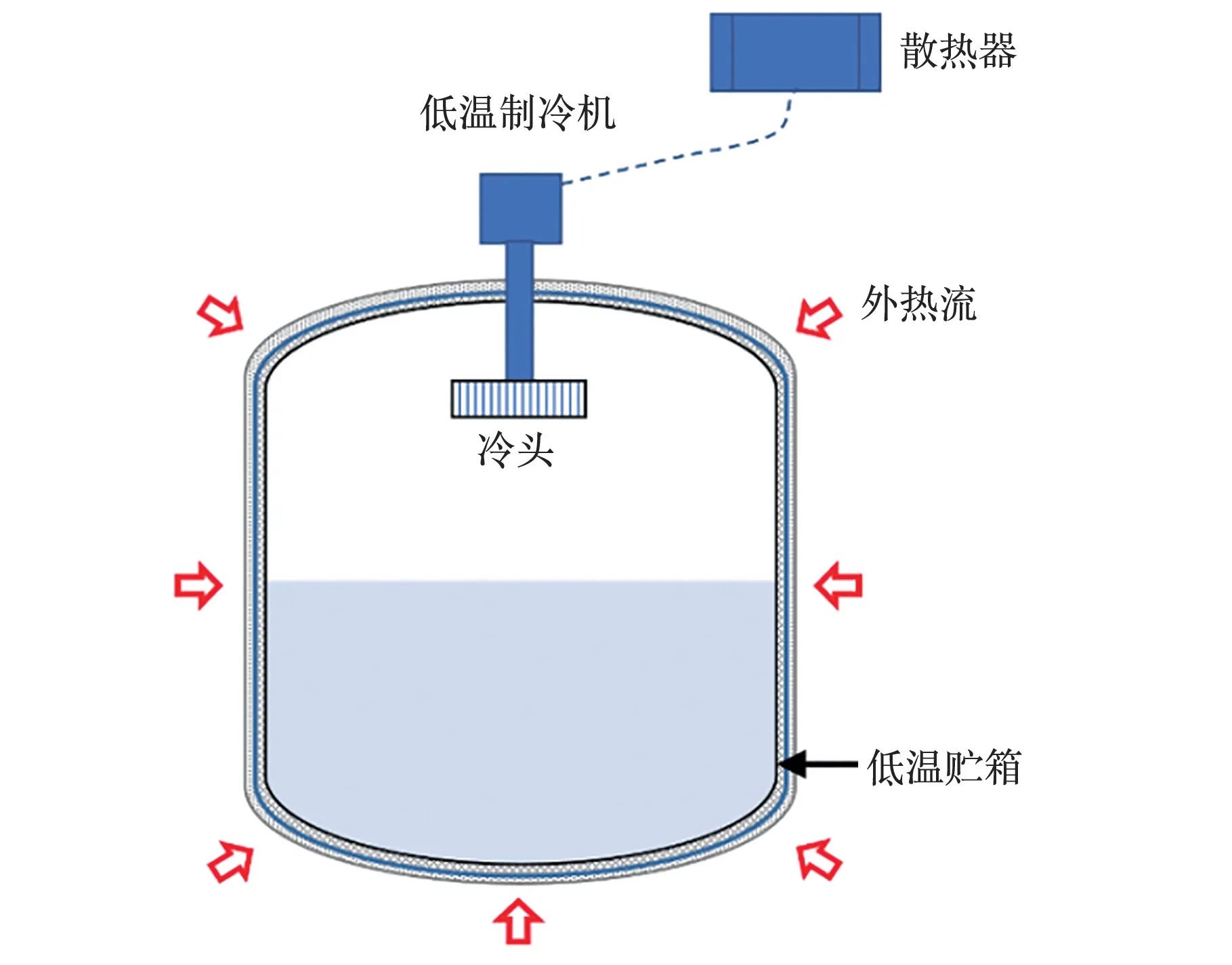

如圖1所示,低溫推進劑空間零蒸發貯存技術是通過被動絕熱技術與主動制冷技術的協同應用來實現的,通過電能等外部能源的輸入驅動低溫制冷機對貯箱內的推進劑進行制冷降溫,將貯箱系統漏熱完全抵消,以實現貯存過程中低溫貯箱的壓力控制和低溫推進劑的零蒸發。

圖1 低溫推進劑空間零蒸發存儲概念圖[9]Fig.1 Schematic diagram of ZBO system for cryogenic propellant storage[9]

低溫推進劑零蒸發貯存技術可以有效地延長推進劑在軌儲存時間,理論上若能保證制冷系統的持續運行,低溫推進劑的貯存時間可以無限延長。因此低溫推進劑在軌貯存時間的長短主要取決于制冷機、循環氣泵等部件壽命,并且不會隨任務時長的增加而提高貯箱系統額外的結構質量需求。而在被動存儲概念下,貯箱的尺寸、絕熱材料的質量以及所需攜帶的推進劑質量都會隨著任務時間的延長而增加。

3 組合方案分析

根據制冷機與推進劑貯箱之間耦合方案的不同,低溫推進劑空間零蒸發貯存技術組合方案大致可分為4類。

3.1 內置冷凝器

內置冷凝器方案是通過直接將制冷機冷頭連接一個冷凝器,置于推進劑貯箱內,冷卻蒸氣或液體,來實現推進劑的零蒸發貯存,如圖2所示。內置冷凝器方案由于冷凝器與低溫推進劑換熱面積相對較小,傳遞距離有限,難以清除貯箱內推進劑的熱分層。因此在實際應用中該方案通常與其他構件組合使用。

圖2 內置冷凝器方案示意圖Fig.2 Diagram of condenser embedded inside tank scheme

一種組合方案是采用兩級制冷機,溫度較低的一級連接置于低溫貯箱內的冷凝器,溫度較高的一級連接置于真空多層絕熱材料中的冷屏。另一種組合方案是內置冷凝器+低溫熱管方案。它采用熱管技術將制冷機冷頭延伸至貯箱內底部與推進劑換熱。

3.1.1 內置冷凝器+銅冷屏

NASA的格倫研究中心以液氫為工質,進行了球形液氫貯箱與兩級制冷機耦合的地面熱真空環境驗證試驗,試驗系統如圖3所示。制冷機的制冷量為第一級20 W(35 K),第二級17.5 W(18 K),布置于箱體頂部。球形鋁罐的體積為1.42 m,實驗過程中液氫填充率為90%。銅質冷屏安裝于儲罐外包裹的多層絕熱材料中間,用于部分清除來自外界的漏熱。實驗設定環境溫度為295 K。當沒有安裝低溫制冷機和冷屏時,測得貯罐漏熱量為14.5 W,貯罐內液氫穩態蒸發速率為0.12 kg/h。

圖3 內置冷凝器+銅冷屏方案的液氫零蒸發儲存系統圖[10Fig.3 Liquid hydrogen zero-boil off storage system of condenser embedded inside tank+copper cold shield scheme[10]

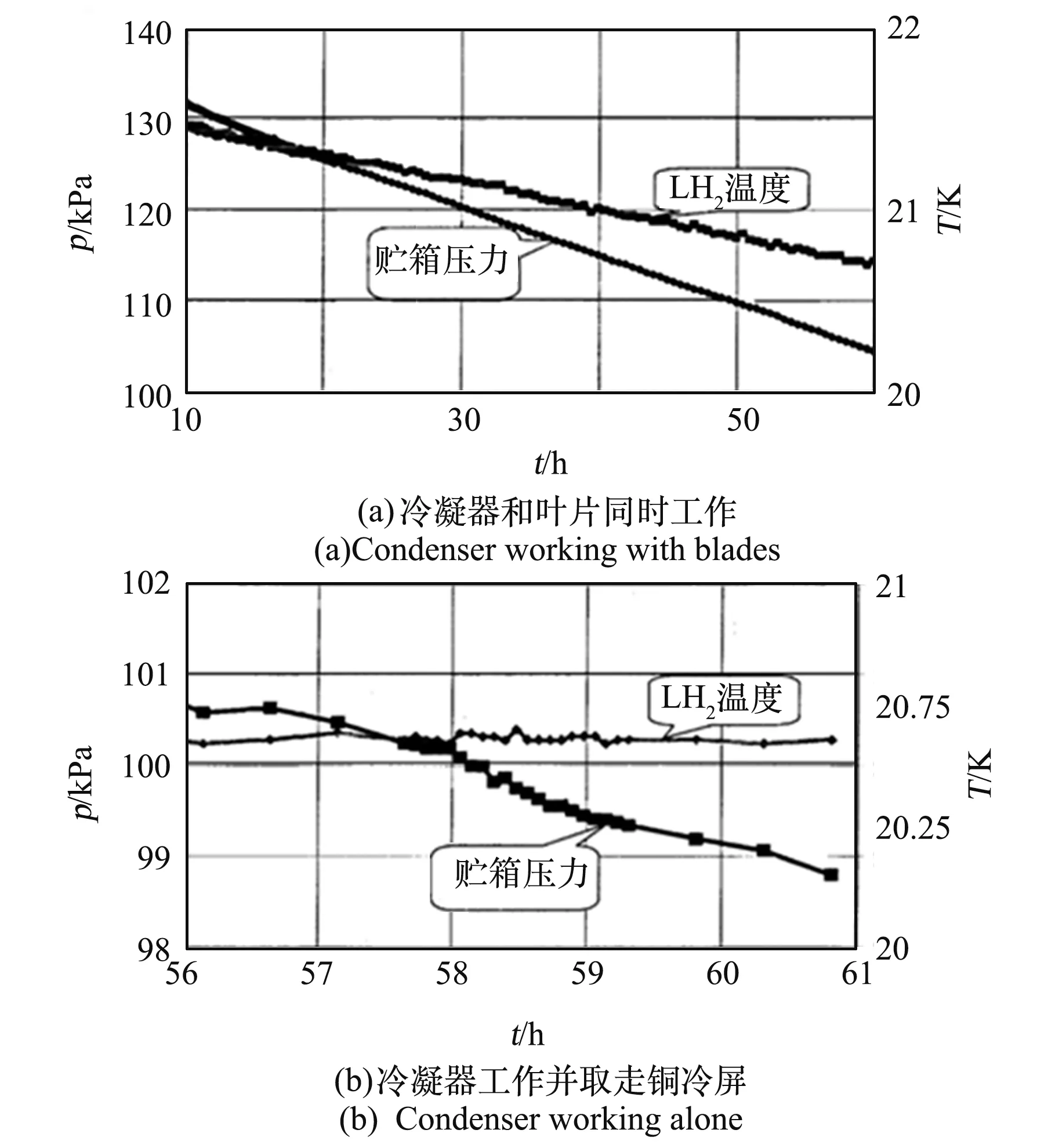

試驗第一階段冷凝器和銅冷屏同時工作。先關閉制冷機時測得貯罐內穩態蒸發速率約為0.14 kg/h,貯罐漏熱量為17 W。開啟制冷機,當液氫溫度穩定時,測得液氫儲罐的平均溫度下降速率為0.017 K/h,壓力下降速率為0.55 kPa/h,如圖4(a)所示。完成試驗后關閉低溫制冷機以模擬低溫制冷機失效故障,測得在2.5 h內儲罐內液氫蒸發率逐漸恢復到0.14 kg/h。試驗第二階段移除多層絕熱材料之間的冷屏,此時低溫制冷機的第一級沒有負載。測試開始后,儲罐內壓力持續上升,直至第56 h,壓力才開始降低,表明此時實現了液氫的凈冷凝。后續的壓力下降速率約為0.35 kPa/h,而液氫溫度近似保持恒定,如圖4(b)所示,這也說明實現了液氫的零蒸發貯存。

圖4 內置冷凝器+銅冷屏方案的液氫ZBO儲存試驗中壓力和溫度變化[10]Fig.4 Temperature and pressure variation of liquid hydrogen in ZBO testing of condenser embedded inside tank+copper cold shield scheme[10]

可見,當冷凝器和冷屏同時工作時,制冷機更有效地清除了系統漏熱,而僅用冷凝器工作時熱轉移和漏熱基本持平。無論如何,2種工況都實現了零蒸發存儲的試驗結果。

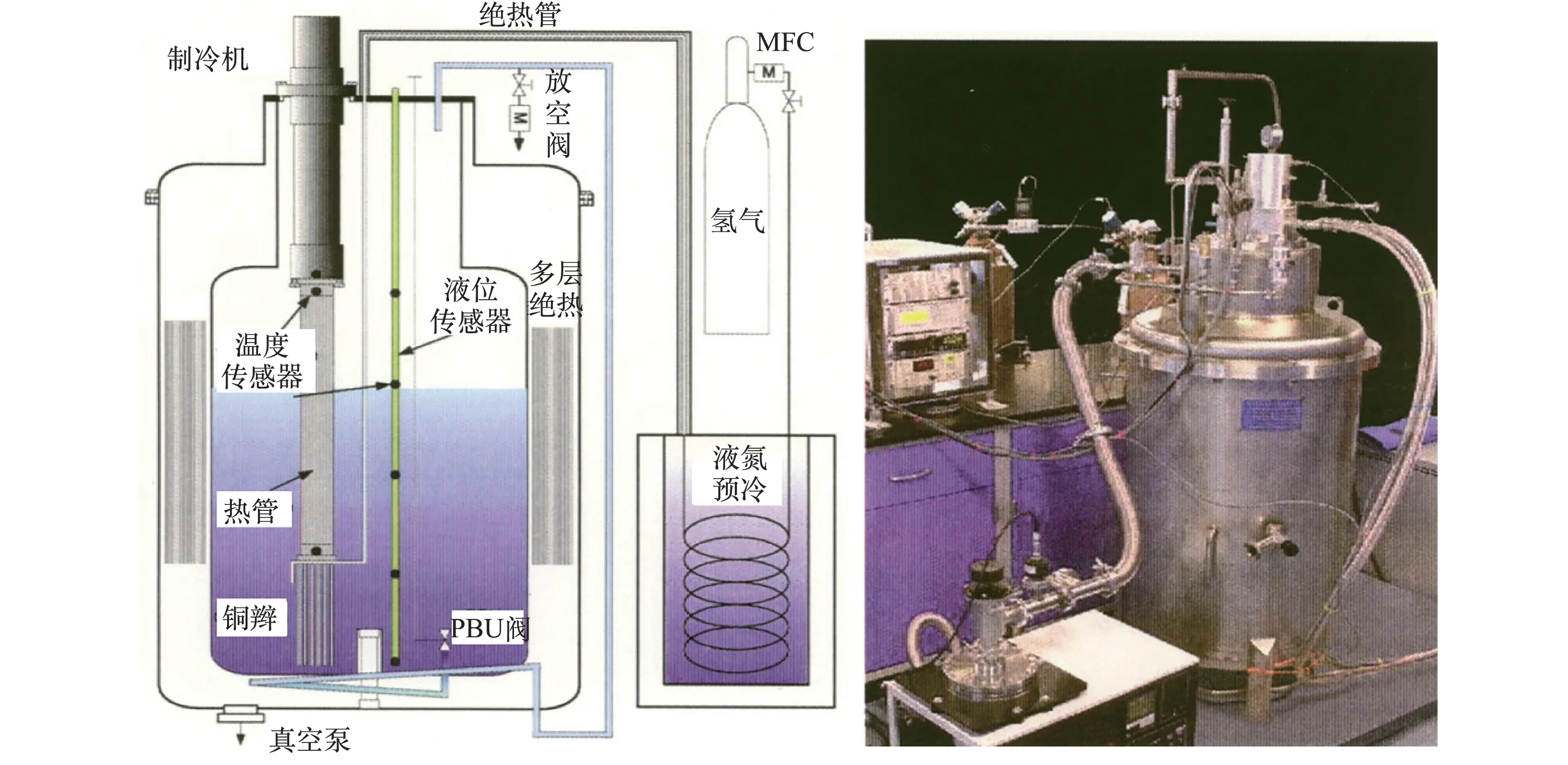

3.1.2 內置冷凝器+低溫熱管

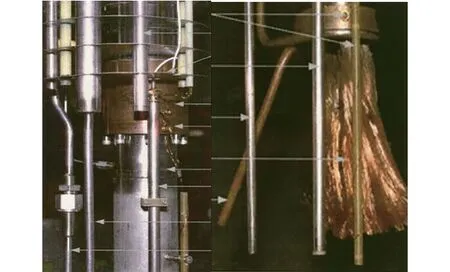

在NASA的格倫研究中心的資助下,佛羅里達州立大學對低溫制冷機冷凝氫氣的方案進行研究,其試驗貯罐容積為150 L,結構如圖5所示。為增強液氫與低溫制冷機之間的換熱,采用熱管連接在制冷機的冷頭上。同時,在熱管底部加幾束由細銅線組成的編織物,如圖6所示。熱管內部為高純度氫氣。

圖5 內置冷凝器+低溫熱管方案的液氫零蒸發儲存系統圖[14]Fig.5 Liquid hydrogen ZBO storage system of condenser embedded inside tank+cryogenic heat pipe scheme[14]

圖6 熱管頂部(左)與熱管底部(右)圖示[14]Fig.6 Configuration of heat pipe[14]

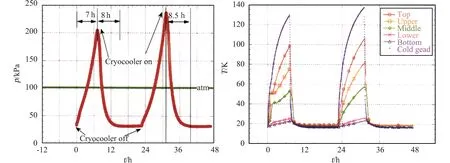

此試驗中采用美國Cryomech公司的AL-330型單級G-M制冷機,其制冷量為40 W(20 K)或25 W(15 K)。當貯罐內部液氫溫度為15 K時,模型預測總漏熱小于8.3 W。通過開啟和關閉低溫制冷機,對罐內液氫進行ZBO存儲試驗。試驗期間壓力和溫度變化如圖7所示,在關閉低溫制冷機后,壓力在7 h內從30 kPa上升到207 kPa。再次打開低溫制冷機,壓力和溫度在8 h內恢復到30 kPa。結果表明,在低溫制冷機不工作的情況下,系統可以維持至少8~9 h不泄壓,而低溫制冷機每天工作8 h便可以提供足夠的制冷量來維持液態氫的長時間零蒸發儲存。

圖7 內置冷凝器+低溫熱管方案的液氫ZBO儲存試驗中壓力和溫度變化[14]Fig.7 Temperature and pressure variation of liquid hydrogen in ZBO testing of condenser embedded inside tank+cryogenic heat pipe scheme[14]

內置冷凝器+冷屏方案與內置冷凝器+低溫熱管方案均可以在一定層度上減少由于冷凝器與推進劑換熱不足而導致的熱分層。但內置冷凝器方案作為最先被提出來的推進劑零蒸發方案,本身存在著許多不足之處。由于是直接將冷凝器置于儲罐內,冷凝器與低溫推進劑的換熱效果很大程度上取決于冷凝器表面積以及低溫推進劑的自然對流強弱。在空間微重力條件下,這種對流作用十分有限。同時,整個制冷系統直接集成于貯箱,使得系統的寄生漏熱較大。

3.2 低溫熱管+換熱器

為了改善內置冷凝器方案中將制冷機冷頭置于貯箱內導致的寄生漏熱大以及低溫推進劑與制冷機冷頭換熱效果弱等問題,NASA提出一種改進方案,即低溫熱管+換熱器。該方案是在保留熱管的基礎上,通過引入換熱器與混流器有效增強換熱器與推進劑之間的換熱,降低換熱器與制冷機之間的換熱溫差,更好地清除貯箱內部流體的熱分層,如圖8所示。

圖8 低溫熱管+換熱器組合方案示意圖Fig.8 Diagram of cryogenic heat pipe+heat exchanger scheme

該試驗儲罐為球形,直徑為1.4 m,在測試過程中,維持儲罐壓力為138 kPa,并用液氮做模擬測試,充注率為98%,同時控制環境溫度為230 K。儲罐漏熱量約為6.8 W,如圖9所示。

圖9 低溫熱管+換熱器方案的液氮零蒸發儲存系統圖[19-20]Fig.9 Liquid nitrogen ZBO storage system of cryogenic heat pipe+heat exchanger scheme[19-20]

為了加強液氮與換熱器之間的對流換熱,在儲罐內部安裝了一個混合器。其設計流量為33 L/min,輸入功率為10 W,揚程為1.5 m。試驗中運行頻率為每90 min運行一次(持續30 s),即平均輸入功率為0.058 W。混合器的出口指向翅片換熱器。翅片換熱器與儲罐頂部和底部的距離相等。制冷機輸入功率為140 W,在95 K時的理論制冷量為10 W。而在實際應用中,其工作在75 K時的制冷量為7 W。實驗測得制冷系統冷側最大溫差為6.9 K,熱管最大溫差為3.6 K。且實驗過程中罐體壓力不斷增大,說明低溫制冷機制冷量不足以消除進入罐內的熱量,故本次試驗未實現液氮的零蒸發儲存。

相對于內置冷凝器的方案,低溫熱管+換熱器組合方案中合理設計的換熱器可以有效地增強低溫推進劑與換熱器之間的對流換熱,使得總的換熱效果增強。換熱器與低溫流體之間對流換熱的增強可以有效地減小兩者之間的溫差,這對于減弱儲罐內低溫流體熱分層以及提高制冷系統的控壓效果是非常有利的。同時,熱管的使用可以有效增大制冷機與儲罐之間的距離,減少制冷系統的寄生漏熱。但是當貯箱體積進一步增大同時貯箱內推進劑存量較少時,此方案對內置冷凝器方案的優化效果將減弱。

3.3 噴霧棒+循環泵

噴霧棒+循環泵組合方案是針對內置冷凝器方案提出的另一種改進方案。如圖10所示,它先通過循環泵將貯箱內推進劑抽出貯箱,在外部與制冷機冷頭換熱降溫,后返回貯箱內并從噴霧棒中噴射出。由于噴霧棒與循環泵可以在貯箱內使推進劑形成強迫對流,該方案可以高效地抑制貯箱內低溫推進劑熱分層,強化推進劑與制冷機冷頭之間的換熱。

圖10 噴霧棒+循環泵組合方案示意圖Fig.10 Diagram of spray bar+circulating pump scheme

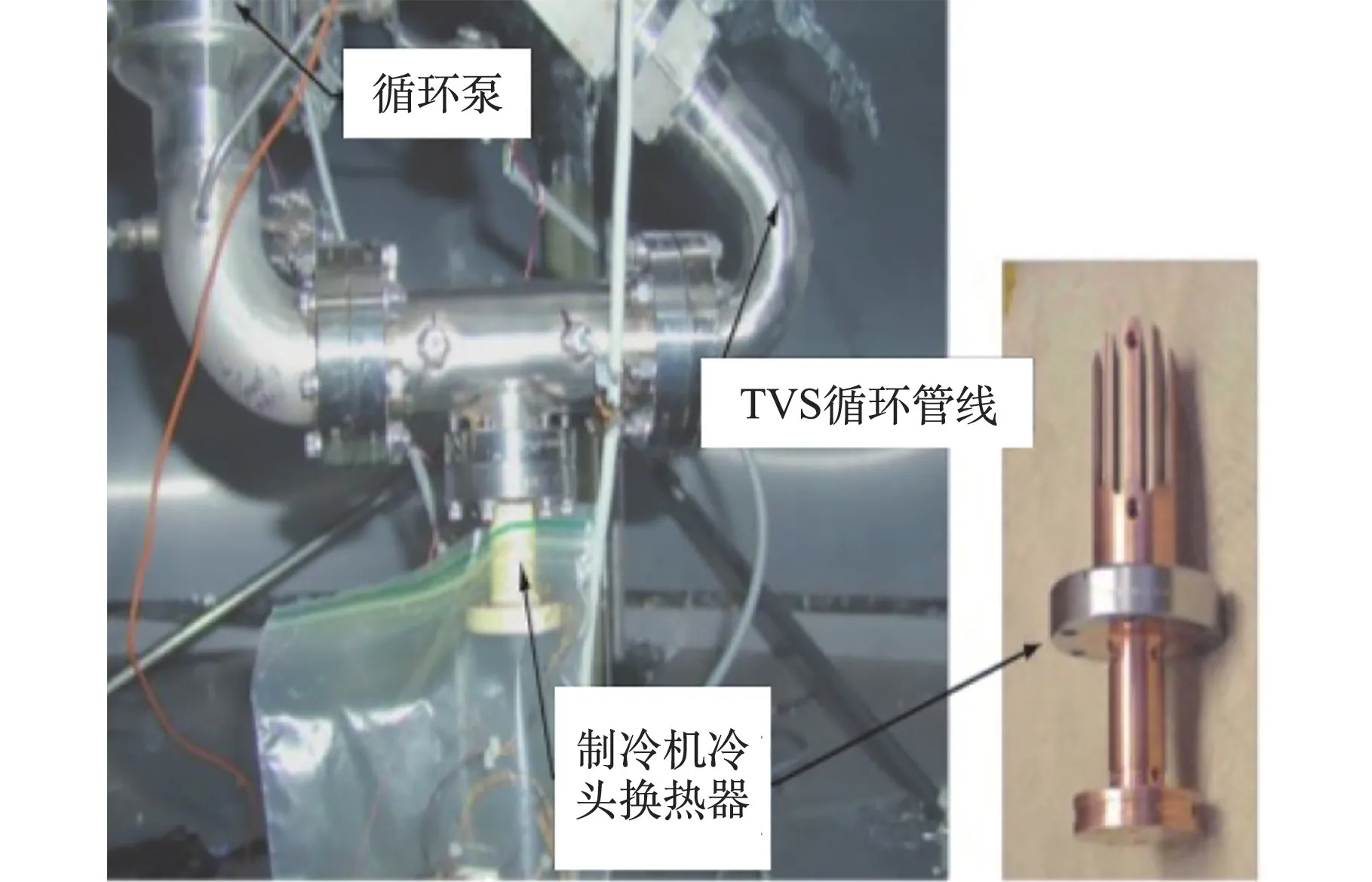

2002年,由NASA下屬的馬歇爾太空飛行中心(MSFC)、艾姆斯研究中心(ARC)和格倫研究中心(GRC)共同合作,基于多功能氫測試平臺系統(MHTB),對不同充注率下的液氫地面貯箱進行了一系列無損貯存試驗。MHTB鋁罐為圓柱形,體積為18.09 m,如圖11所示。系統采用1臺美國Cryomech公司生產的GB37低溫制冷機,其額定制冷量為30 W(20 K),功率輸入為350 W。液氫從貯箱底部抽出,流經低溫制冷機的冷頭換熱器后被循環泵壓入噴霧棒并送回貯箱,如圖12所示。其中的液氫循環泵采用Barber Nichols公司生產的BNHP-08型離心低溫泵,其流量為38 L/min,引起的額外漏熱為0.3 W。在泵與制冷機未運行的情況下,測得貯箱的漏熱量約為12.9 W,其中絕熱貫穿件與多層絕熱材料的漏熱量為8.3 W,冷頭換熱器的漏熱量為4.3 W。將環境溫度控制為164 K,在不同的液氫加注量(95%、50%、25%)下分別進行測試。

圖11 MHTB系統[23]Fig.11 MHTB system[23]

圖12 制冷機冷頭換熱器[23]Fig.12 Heat exchanger connecting the cold head of cryocooler[23]

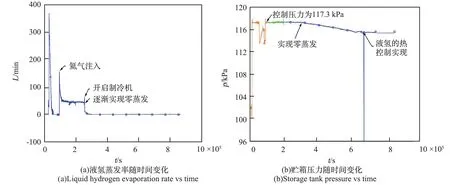

圖13給出了95%充注率下液氫蒸發率隨時間的變化,蒸發率達到頂峰后,通過向真空腔內注入微量氦來加速MLI內部溫度向穩態溫度的轉變。達到穩態蒸發后打開低溫制冷機(25 000 s),貯箱內部推進劑開始向零蒸發狀態過渡,在約30 000 s內實現零蒸發。對應的壓力隨時間變化如圖13所示。之后,分別針對充注率為50%和25%進行了相似試驗,最終都實現了液氫的零蒸發儲存。實驗還發現此方案能夠有效消除貯箱內液氫的熱分層。

圖13 噴霧棒+循環泵方案的液氫蒸發率與貯箱壓力隨時間變化圖(充注率95%)[23]Fig.13 Changes of liquid hydrogen evaporation rate and pressure change in tank with time for spray bar+circulating pump scheme(at 95%fill rate)[23]

噴霧棒+循環泵組合方案具備的優點顯而易見的。但此方案需要將低溫推進劑引出至貯箱外部換熱制冷,然后再經過循環泵噴入貯箱內,這又會導致新的問題。由于空間中低溫推進劑處于懸浮狀態,當貯箱內推進劑儲量較低時,從貯箱抽吸進入循環管路的低溫流體很容易處于氣液混合狀態。這會顯著降低循環泵的效率甚至使其失效,影響推進劑與冷頭換熱器之間的換熱效果。此外,由于采用了循環管路將低溫推進劑引出至貯箱外,這使得整個系統貫穿件增多,雖然能夠實現零蒸發,但循環管路的漏熱和泵連續運行產生的熱量使得這種零蒸發方法效率低下。

相對于內置冷凝器方案,該組合方案中噴霧棒的使用是強化貯箱內流體的混合與對流換熱,消除低溫推進劑的熱分層,提升制冷系統控壓效率的關鍵。然而,考慮到循環系統所帶來的額外漏熱,這一方案相對于內置冷凝器方案是否能從總體上減小制冷機制冷量還需要進一步研究。

3.4 大面積冷屏+循環氣泵

上述系列研究中,制冷機冷頭溫度必須低于推進劑蒸發溫度一定程度后才能保證較好的換熱效果,這對低溫制冷機提出了更高要求,往往會導致采用功率或體積更大級別的制冷機。此外,受制冷機冷頭與貯箱之間需要保持接觸這一條件的限制,制冷機的安裝位置也必須位于推進劑貯箱附近,這導致制冷機自身的部分熱負荷可能會漏入推進劑貯箱從而增加系統總的漏熱量,尤其是當制冷機停機時。

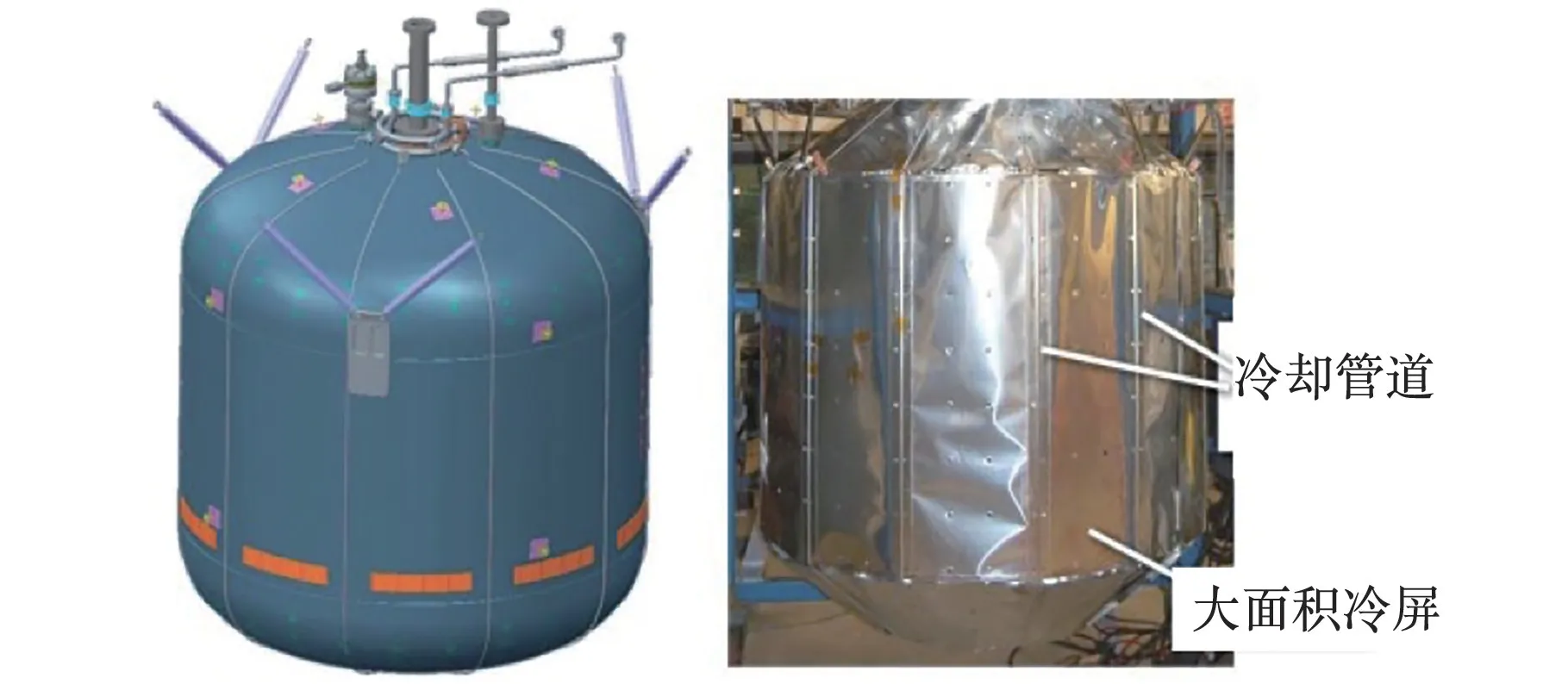

為此,NASA于2008年提出了一種新的低溫推進劑減蒸發或零蒸發系統方案,即大面積冷屏+循環氣泵方案。如圖14所示,它不再于貯箱內置換熱器,而是在貯箱外部冷屏上嵌入一定數量的冷卻管路,冷卻管內循環流動的氦氣從更遠處低溫制冷機獲取冷量,大幅降低冷屏溫度(甚至低于貯箱內低溫流體當前壓力對應的飽和溫度),起到阻擋或消除漏熱的作用,從而實現零蒸發。

圖14 大面積冷屏+循環氣泵組合方案示意圖Fig.14 Diagram of broad area cooling shield+circulating gas pump scheme

NASA利用低溫減蒸發系統(Cryogenic Boil-Off Reduction System,CBRS)進行了一系列新的試驗。當低溫冷卻器能夠消除所有熱負荷,貯箱內推進劑溫度與壓力保持恒定時,便可認為實現了推進劑的零蒸發。若低溫冷卻器僅移除部分熱量,那么殘余的熱量仍會穩定地進入貯箱之中,最終雖然仍需排放以控壓,但排放損失大幅減少,此時系統實現的是推進劑的減蒸發,如圖15所示。實驗中采用8組如圖16所示布置形式的冷卻管路,冷屏溫度均勻性可保持在1 K以內。其中,冷卻管間距為0.4 m,管徑為1.6 mm,循環氦氣流量為0.04 g/s,氦氣循環一圈后,溫升小于2 K。實驗儲罐體積為1.2 m。

圖15 液氫貯箱減蒸發及零蒸發系統圖[28]Fig.15 ZBO/RBO storage system of liquid hydrogen[28]

圖16 冷屏管路布置形式示意圖[28]Fig.16 Piping arrangement of cooling shield[28]

NASA以系統結構質量最小化為優化目標,對不同貯存時間要求下的大面積冷屏系統和被動絕熱系統結構質量進行了計算。如圖17所示,對于直徑為3 m的貯箱,環境溫度為237 K時,若采用大面積冷屏加循環氣泵的絕熱方式,液氧貯箱和液氫貯箱可分別在貯存任務周期超過14天和40天后,取得相比傳統被動熱防護結構更優的系統結構質量收益。

圖17 系統結構質量隨在軌貯存時間的變化[28]Fig.17 Variation of structural mass vs storage time[28]

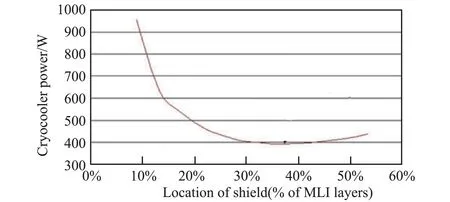

在此基礎上,NASA還研究了當貯罐內液氧或液氫不同初始質量下(反映到貯罐的尺寸變化),被動熱防護系統與CBRS的結構質量相等時的貯存天數變化情況,所得結果如圖18所示。可以看出,當貯存液氧或液氫目標任務時間超過圖中所示時間時,建議考慮使用CBRS。此外,還對將大面積冷屏置于MLI中何處位置時制冷系統消除系統漏熱的效果最好進行了理論計算。如圖19所示,當冷屏放置在MLI大約40%層數位置時,系統實現零蒸發所需要的制冷機功率最小,即制冷系統消除漏熱的效果最好。

圖18 結構質量相等時貯存天數隨貯箱尺寸變化[28]Fig.18 Storage period vs tank size for the same structural mass[28]

圖19 制冷機功率隨冷屏放置位置的變化圖[28]Fig.19 Cryocooler power consumption vs shield location[28]

之后,NASA格林研究中心開展了液氫貯箱減蒸發系統和液氧貯箱零蒸發系統的地面試驗研究。該實驗中使用了具備自支撐功能的多層絕熱(SS-MLI)材料。2個貯箱的冷卻管路布置形式如圖20所示。其中,液氧零蒸發系統不采用蒸氣冷卻屏(VCS),冷卻管直接纏繞在貯箱外壁上(圖20左);液氫減蒸發系統則采用VCS,安裝于多層絕熱材料之間(圖20右)。試驗系統中的低溫制冷機采用制冷量為15 W(90 K)的渦輪逆布雷頓循環制冷機,循環工質為氖氣。

圖20 2種冷卻管道布置示意圖[32]Fig.20 Two types of cooling pipe arrangements[32]

他們共設計2組低溫減蒸發實驗(CBRSⅠ與CBRSⅡ)與一組零蒸發實驗。其中實驗CBRSⅠ采用傳統MLI材料,實驗CBRSⅡ中大面積冷屏(BAC)內側使用具備自支撐能力的MLI材料(SS-MLI),外側使用傳統的MLI材料。測試中控制環境溫度為220 K,低溫推進劑充注率為90%。ZBO測試采用564 kPa壓力下的LN代替常壓LO,兩者沸點相當。

實驗結果表明,由于制冷機性能的制約,CBRSⅠ試驗中液氫儲罐蒸發減少了48%,CBRSⅡ試驗中減少了45%,并未實現零蒸發。ZBO測試中,在制冷機輸入功率145 W,制冷量8.5 W情況下實現了零蒸發。當制冷機輸入功率為212 W時,可有效地將儲罐內降壓速率保持在0.462 kPa/h,這與等溫流體模型的預測結果一致,表明推進劑狀態與未分層流體相同。同時發現,在低充注率(25%)時低溫推進劑會出現較明顯的熱分層,貯箱內部壓力較高。需要說明的是,此套低溫冷卻系統與貯箱集成引起的寄生漏熱為4.2 W,遠低于其他3類組合方案。低溫冷卻器回流歧管的漏熱是寄生漏熱的主要來源。

Plachta等利用上述裝置,以液氮為工質模擬液氧進行ZBO系統地面試驗。意圖是測試不同充注率下實現液氧零蒸發的能力以及降低液氧熱分層的能力。實驗系列可分為穩態試驗和加壓試驗2類,其中加壓試驗是為了進一步測試貯箱漏熱量對貯箱壓力的影響。圖21給出了不同低溫制冷機功率條件下,貯箱內的壓力隨時間的變化曲線。系統成功實現了穩定的貯箱壓力控制,維持了液氮的無排放貯存長達19天。同時,充足的冷量還可以使液氧過冷,也就意味著推進劑箱可以像電池一樣用來儲存能量,這對于會經歷定期日食的航天任務非常有利。實驗還發現大面積冷屏系統可有效降低儲罐頂部溫度,抑制熱分層,低充注率(25%)下仍然有良好的效果。

圖21 不同制冷機功率條件下貯箱內壓力變化[36]Fig.21 Pressure variation under different cryocooler power[36]

在低溫制冷機復合大面積冷屏的液氫貯箱零蒸發技術方面,美國SierraLobo公司也開展了相關研究,其方案是通過在液氫貯箱外壁面上盤繞冷卻管來阻擋漏熱,如圖22所示。

圖22 液氫貯箱零蒸發系統圖[38]Fig.22 ZBO storage system of liquid hydrogen[38]

主動冷卻回路采用氦氣為循環工質,與脈沖管低溫制冷機二級冷頭相連,如圖23所示。制冷機第二級制冷量為4 W(20 K),壓縮機輸入功率為550 W,排熱環境溫度約為300 K。在貯箱上的冷卻管路由上、下2組對稱的盤管組成,盤管內經制冷機冷卻后的低溫氦氣分別從液氫貯箱頂部和底部的進氣口進入2組冷卻管,隨后在貯箱中部的排氣口匯集后排出,如圖24所示。系統實測總漏熱為1.8 W,小于脈沖管制冷機的制冷量,因此實現了液氫零蒸發儲存,并且具有一定的制冷量余量。

圖23 制冷系統冷卻管道布置圖[38]Fig.23 Pipe arrangement of cooling system[38]

圖24 貯箱上冷卻管道布置圖[38]Fig.24 Pipe arrangement in tank[38]

以上諸項研究表明,大面積冷屏+循環氣泵組合方案采用中途主動攔截熱量的概念,使得外界環境漏熱無法進入到貯箱內部,當冷屏保持與貯箱內推進劑溫度相等或略低于推進劑溫度即可維持推進劑的零蒸發。同時,由于采用了全覆蓋冷屏結構,貯箱的溫度更加均勻,抑制了熱分層;而用循環氣泵輸送氦氣,可以使得制冷系統相對遠離貯箱,降低寄生漏熱。但是,大面積冷屏在真空多層絕熱材料中的位置會影響制冷系統的控壓效果。故實際工程應用時應根據具體需要考慮大面積冷屏在MLI中的位置優化問題。

4 結論

本文回顧了低溫推進劑空間無損貯存技術的研究現狀,梳理出了內置冷凝器、噴霧棒+循環泵、低溫熱管+換熱器及大面積冷屏+循環氣泵4種組合方案,較完整地對比了低溫推進劑零蒸發的實現方式、各種組合方式的控壓效果、制冷機功耗和寄生漏熱、制冷系統結構質量盈虧等問題,得出如下結論:

1)制冷系統集成到貯箱上會產生寄生漏熱。幾代零蒸發技術方案的總體演化趨勢是使制冷機盡量遠離儲罐,并高效地將制冷機產生的冷量導入到貯存流體中。

2)控壓效果與制冷系統的制冷量及制冷機的除熱方式有關。內置冷凝器、低溫熱管+換熱器與噴霧棒+循環泵方案,由于制冷機冷頭與低溫推進劑直接或間接接觸換熱,控壓效果相對較好;而大面積冷屏+循環氣泵方案的控壓效果則與大面積冷屏在真空多層絕熱材料中的位置有關,冷屏越靠近儲罐,則控壓效果越好。

3)為實現推進劑的無損貯存而引入制冷系統,雖然會增加推進劑貯存系統結構質量,但可以減小發射所需攜帶的初始推進劑質量以及因此而增加的容器質量。因此,存在一個臨界任務周期,當任務周期超過該臨界任務周期時長,主動制冷方案即可以取得優勢收益。

4)相對于其他方案,大面積冷屏+循環氣泵方案尤其適合大容積貯箱,具有寄生漏熱低、制冷機功耗低、儲罐內低溫流體熱分層消除效果好等優點,是一種極具潛力的技術方案。

高效被動絕熱材料的應用是首要前提,但其性能已基本沒有提升空間。相比于常規排氣控壓方式,采用空間低溫制冷機,通過消耗電能等輸入能源對貯箱內的推進劑進行制冷降溫的主動絕熱方式具有極大的優越性,可實現低溫推進劑的零蒸發和空間無損貯存,是未來低溫推進劑長期在軌儲存的發展方向。大冷量空間用低溫制冷機是未來低溫推進劑長期在軌儲存的關鍵。隨著各類空間任務在軌時間不斷延長,空間無損貯存技術在低溫推進劑初始攜帶量與發射成本方面產生的收益將越發顯著。中國也應按照基礎研究、系統設計、關鍵技術攻關、地面演示驗證試驗和飛行試驗的發展路線推進低溫推進劑零蒸發儲存技術的發展,重點在大面積冷屏+循環氣泵方案的控壓能力提升與噴霧棒+循環泵的寄生漏熱抑制等方面開展技術攻關。