采油廠能源管控系統的優化提升與應用

李承澤

(西北大學 信息科學與技術學院,陜西 西安 710127)

0 引 言

近兩年采油廠能源管控系統建設與運行實現了原油生產由粗放式到精細化管理,特別是在節能降耗方面系統運用數據融合、能效模板在線辨識、優化方案在線生成等智能化手段,能有效明確用電成本邊界,在線評價重點設備耗能水平,系統平臺通過自動建立優化模型,實現了對能源消耗的動態監控和能效指標的精準管控,為新時期采油廠“奉獻清潔能源 踐行綠色發展”提供有力支撐和抓手。然而作者作為實習人員參與采油廠的現場實踐過程中,卻發現了采油廠能源管控系統存在基礎數據上報準確率不高,對管理區的低效井評價分析不夠及時,效果評價總結經驗方面功能還不夠完善,無法做到及時跟進等問題。同時在具體應用過程中也發現此系統受應用規模、結構層級、一線數據管理等多方面因素影響,也存在著平臺功能不完善問題、基礎數據質量不高、參數指標滯后等問題,導致系統時效性大打折扣,對采油廠運行帶來了不利影響。因此,提升該系統的性能已經成為迫切需要解決的問題,這也是新形勢下推進采油廠數字化轉型的現實需求。

1 存在問題

隨著采油廠能源管控系統的上線運行,通過運用數據融合、能效模板在線辨識、優化方案在線生成等智能化手段,明確用電成本邊界,在線評價重點設備耗能水平,自動建立優化模型,實現對能源消耗的動態監控和能效指標的精準管控。采油單井通過實施參數調整、平衡度調整和設計優化等能效優化措施,采油廠日耗電量顯著下降,起到了很好的節能降耗作用。但是該系統在應用過程中目前仍存在諸多問題,如基礎數據質量問題、平臺功能不完善問題、新能源未實現集中管控、單拉井加熱改造未納入平臺管理等,從而限制了能源管控系統效能的進一步提升。

1.1 基礎數據質量不高

采油廠能源管控平臺應用中發現,基礎數據的質量是軟肋,比如:抽油機檔案中的電機型號、電機功率等字段為空。這些直接關系到采油運行效率的基礎數據質量不高直接制約了平臺效果發揮的潛力。

1.2 平臺智能化水平不高

平臺能效評價措施內容,僅有三項措施(調參、調平衡、設計優化),目前采油廠已經梳理出了10 項治理措施,但是這些措施在實際落地過程中仍然采油電子表格加人工統計再上傳,工作量較大,且統計數據不夠準確,直接影響了平臺運行效率。

1.3 新能源缺乏集中管控

依托能源管控平臺,如何將涉及采油廠生產的光電、風電、余熱、光熱等新能源項目、節能降耗等相關系統納入平臺,實現能源管控平臺擴充和集中管控的目標,是目前響應新能源建設,迫需解決的問題。以勝利油田某采油廠為例,該廠分批建設了分布式光伏發電項目,并自發自用,余電上網。而如何將光伏發電納入平臺實現統一監管,及時發現問題,便于后期維護成為采油廠需要重視的問題。

1.4 單拉井加熱改造未納入平臺

目前該采油廠管理著數十口邊遠拉油井,全部采用電加熱,耗能高,加熱控制難度大。前期,單井拉油加熱系統計劃進行節能改造,主要采集溫度、液位、運行狀態等參數。如何開發功能模塊,實現單井拉油加熱系統數據集中管控,實現節能降耗。

2 系統提升措施

2.1 確保基礎數據質量

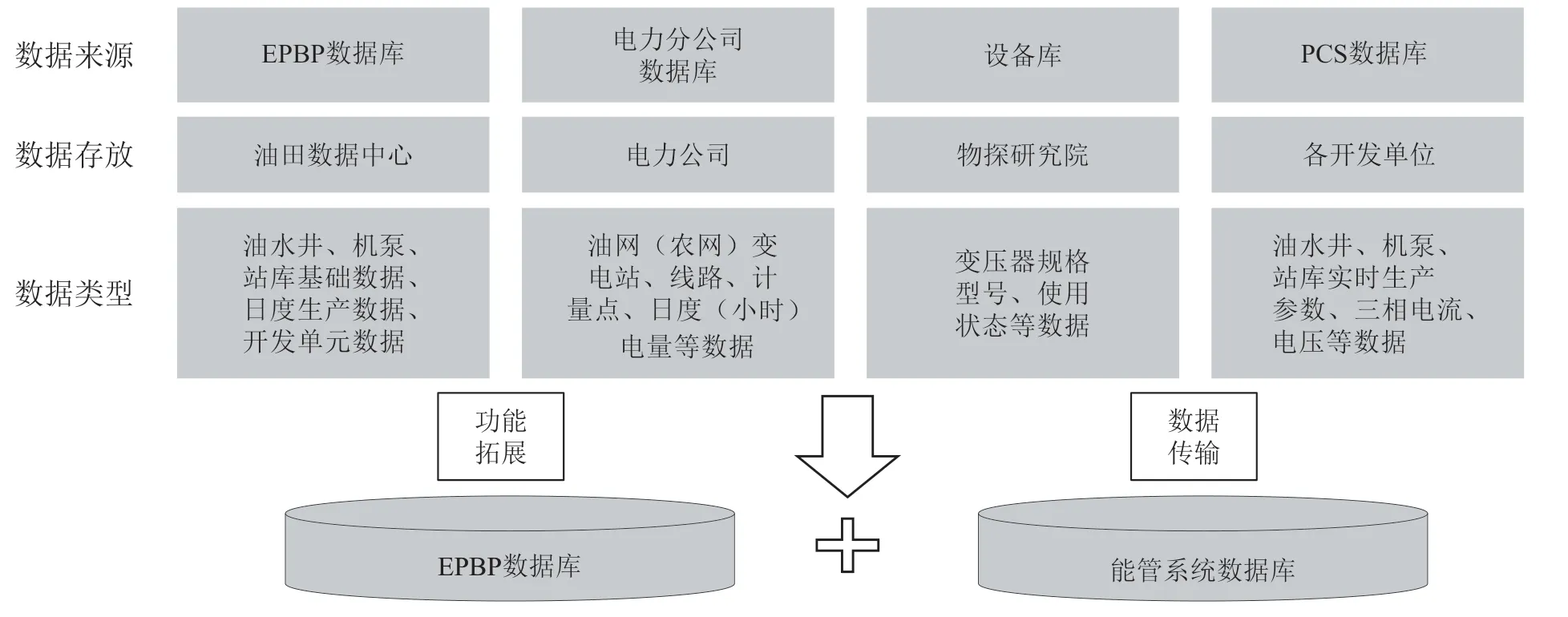

數據質量是能源管控系統應用的根基,通過大數據技術實現能源管控平臺四大類數據的融合應用,如圖1所示,同時建立能管平臺數據質量動態跟蹤評價機制,以用促建,可以確保各類數據“快、全、準”。

圖1 能源管控系統四類數據庫展示

(1)針對EPBP 數據源,嚴把數據質量關,成立數據治理小組,完善PCS、EPBP、電力采集等基礎數據,結合數據源,與信息員對接進行補錄;制定檢查規則,利用校驗模型進行數據審核。利用檢查規則,查找數據缺項錯項,與基層信息員對接,完善抽油機井電機型號信息數據錄入近1 000 條,電機功率信息數據錄入760 余條。

(2)核對基礎數據,確保低效井分析前的數據準確。一是排查自動采集與實際參數存在誤差的單井,以免影響能耗計算;二是對電量數據偏高和偏低的井進行數據核對、校正,進行日度數據監控,對異常數據及時落實、修正。此外,對于罐加熱模塊開發,在PCS 不同的數據表中,設備編碼命名規則不一致,導致數據無法提取到能管平臺,針對該問題,對設備編碼的命名規則進行了統一,設置檢驗規則,解決PCS數據庫有的基礎數據表字段命名不規范、存在空格等問題。

(3)將新能源采集數據納入大數據池。以勝利油田某采油廠為例,該廠目前8 個光伏發電站數據采集已納入平臺,實現發電面積達44 508 m,裝機容量2.968 MWP,日發電量近2×10kWh,并實現視頻監控功能。并結合天氣預報,通過曲線、柱狀圖展示日度發電量、發電時間對比情況,采油廠能源管控平臺實現了能源數據全覆蓋。

2.2 完善系統功能

針對平臺能效評價措施方面,除了進行調參、調平衡、設計三項措施優化以外,其余治理措施,仍采用電子表格人工統計,工作量較大,且統計數據不夠準確及時。與管理區技術人員結合需求,梳理了11 項措施優化提取規則,包含低效關停井、間歇開井、電泵優化、電泵改抽等措施,利用大數據提取功能實現措施優化前后對比、統計功能,減輕人工統計的煩瑣,提升數據準確性。

2.3 開發新模塊

本著安全生產、信息化、標準化的目標,在采油廠能源管控系統開發了單井拉油能耗監控子模塊,如圖2所示,該模塊可查詢日度儲油罐加溫液量、耗電量等運行曲線,自動生成噸油耗電量、噸油電費、谷期加溫時間等柱狀圖。實現單井拉油罐系統監控,展示遠程啟停、本地啟停、當日加熱時長等信息。同時應用信息化采集、智能控制技術,將已有的儲油罐液位控制、溫度控制、漏電控制、運行狀態及電參等信號通過RTU 進行采集,通過DTU 遠傳至生產指揮中心和能源管控平臺大數據系統,實時監控儲油罐的現場數據,并根據實際拉油時間,精準控制加熱時間和加熱溫度,實現了節能降耗的精準把控。

圖2 采油廠能源管控系統單井拉油能耗監控子模塊界面

如在該采油廠2021年4月底拉油井罐加熱實施改造完成,數據已納入平臺,上線運行。采油廠制定罐加熱“一井一策”運行方案,通過優化加熱溫度、加熱時長,有效減少電能浪費。全廠罐加熱日耗電由1.8×10kWh 降至0.8×10kWh。

3 實施效果評價

3.1 實現能耗指標動態實時監控和精準管控

通過能源管控系統的深化研究與應用依托優化提升后的能源管控系統,采油廠實現了節能數據的收集與集中管控,實現了能源消耗的動態監控和能效指標的精準管控。并通過建立數據質量動態跟蹤評價機制,確保了能源管控系統數據質量準確性和完整性,如圖3所示。

圖3 優化后的采油廠能源管控系統主界面

3.2 油藏經營降本提質增效明顯

通過能源管控中心與生產指揮系統的有效融合、一體化運行,采油廠一線生產管理打通了能耗日度精準管控的“最后一公里”,切實做到“像分析產量波動一樣分析電量波動”,有效提升了管理區油藏經營管理的能力。基于大數據技術控制的采油廠能源管控系統上線已運行10 個月,共實施參數調整、平衡度調整和設計優化等能效優化工作量1488 口井,自運行以來,采油廠日度電量由2.16×10kWh 控制到1.88×10kWh,日度電量下降2.8×10kWh,降本提質增效成果顯著。

4 結 論

采油廠能源管控系統提升研究與應用實現了能源管控系統運行效率有效完善和提升,實現了采油生產運行一線能源分析的良好信息支撐和服務,有效助推了能源管控挖潛帶來的油藏經營價值創造能力,真正實現了新時期傳統能源企業的清潔、高效、智能、綠色、低碳、循環發展。日后應用中,采油廠將以能源管控系統應用為節能降碳、提質增效的重要抓手,堅決落實“節能優先”方針,全員發力、快速推進,不斷提升能源管控水平。