高分子輔助金屬沉積研究進展

趙 治,王 悅,田坤卉,單宇鵬,宋曉艷

(北京工業大學 材料與制造學部 新型功能材料教育部重點實驗室,北京 100124)

1 前 言

近年來,軟體機器人、可穿戴電子設備、傳感器、智能設備等高科技產品逐漸走進人們的日常生活[1, 2]。為了保證這些設備高效穩定地運作,必須選擇合適的導體作為信號觸發和傳輸的載體、導熱性良好的物質作為散熱元件,同時上述材料的機械穩定性還需要滿足使用環境需求。金屬材料通常具有較高的電導與熱導,良好的延展性與機械強度[3],是功能器件不可缺少的組成部分。由于高科技產品的日益小型化、緊湊化,利用機械加工方式制備金屬部件的傳統方法已經無法滿足現代工業需求。利用物理或化學方法,將微納金屬功能組元集成在基底材料上已經成為了集成電路、芯片、傳感器等現代高端制造業的標準流程。

目前流行的金屬沉積方法主要有物理氣相沉積(physical vapor deposition,PVD)、化學氣相沉積(chemical vapor deposition,CVD)、電化學沉積(electrochemical deposition,ECD)等。PVD技術通常包含真空蒸鍍、磁控濺射鍍、電弧等離子鍍、分子束外延等多種模式,主要通過物理方法將待沉積金屬氣化[4],金屬蒸汽進而在基底表面形核、生長,形成鍍層。CVD是利用含有待沉積元素的一種或幾種氣相化合物或單質在基底表面上進行化學反應生成薄膜的方法[5],主要包括常壓化學氣相沉積、低壓化學氣相沉積與等離子化學氣相沉積等。與氣相沉積方法不同,ECD是一種利用液相電化學反應進行金屬沉積的方式,通常以導電基底為陰極,使電解液中的金屬陽離子在陰極表面得到電子被還原成金屬原子,附著在陰極表面[6]。

盡管上述金屬沉積技術已經被工業界廣泛應用,但仍存在很多局限。PVD技術高度依賴真空環境,這使得很多含有易揮發組分的材料無法作為基底使用,例如水含量較高的水凝膠等。CVD技術對真空的依賴雖然相對較低,但是通常需要800~1000 ℃的高溫引發反應,難以將其應用于熱穩定性差的基底材料,如大多數的有機物。ECD技術反應條件相對溫和,但需要基底具備一定的導電性,對于絕緣材料上的金屬沉積往往無能為力。因此,目前對不同材料體系兼容更廣泛的金屬沉積方式存在巨大需求,特別是在對復合材料高度依賴的先進制造領域。

無電沉積(electroless deposition, ELD)是另一種較為成熟的金屬沉積技術[7, 8]。與ECD相比,ELD不需要借助電流,而是利用催化劑促進金屬離子還原與沉積的發生,理論上在各種基底表面都可以發生。典型的ELD包括2個步驟,首先通過物理或化學方法將催化劑固定在基底材料的表面,然后在合適的條件下進行液相金屬沉積。ELD的沉積模式有效回避了PVD、CVD與ECD中的很多缺陷。然而,傳統ELD模式也存在一些問題,例如:催化劑難以固定在基底表面、金屬沉積層與基底結合較弱、沉積的區域選擇性弱等。故此,能夠改進并提高現有ELD綜合表現的方法是功能器件制備領域所迫切需要的。

高分子是一類具有很高分子量的化學物質,其理化性質與小分子有著很大區別。近年來,高分子被越來越多地用于金屬的ELD,并取得了引人矚目的進展。本文對近期研究人員在高分子輔助金屬沉積(polymer assisted metal deposition,PAMD)領域的最新成果進行了回顧。首先,結合高分子性能特點對其可應用于ELD的基礎原因做了闡述。隨后,對代表性的PAMD技術進行了總結,并對每種技術的原理與一般流程進行介紹。在這一基礎上,對PAMD技術在可穿戴柔性設備、能源儲存與轉化設備、電信號傳感器等領域的應用進行展示。最后,進行全篇的小結,并對該領域的未來發展方向進行展望。

2 高分子輔助金屬沉積技術

2.1 高分子理化特性

高分子是由成千上萬的原子通過共價鍵結合形成的具有極高分子量的大分子,一般由系列重復單元(單體)聚合而成[9]。由于巨大的體量和可攜帶大量不同官能團的能力,高分子常常表現出不同于小分子的物理與化學性質。即使是只由單一重復單元形成的高分子,其性質與單體間也會有所差異。

含有高分子的溶液通常具有較高的沸點和粘度,這是由高分子與溶質間具有較強的相互作用所導致的。以形成氫鍵為例,若單體中含有能與溶劑形成氫鍵的官能團,則相應的高分子中會含有成百上千的該種基團,故此,該高分子與溶劑間會形成大量氫鍵。這一方面使得溶劑分子難以揮發,沸點升高[10];另一方面使得高分子與溶劑的自由運動受到阻礙,增加了溶液粘稠度[11]。溶液粘度的提升對溶液中的化學反應可能產生重大影響,特別是一些受分子擴散影響較大的反應。例如,自由基聚合中的雙基終止反應速率隨溶液粘度提升而迅速減慢;然而鏈增長主要依靠小分子擴散,因此受粘度影響較小。上述兩種不同作用的綜合影響會導致隨著溶液粘度提高,鏈增長越來越占據主要位置,故在自由基聚合中期通常可以觀察到反應自動加速現象[9]。此外,較高的粘度也會限制高分子基質中反應產物的自由運動,促進其局部團聚。特別地,當使用物理或化學交聯的高分子作為基質時,反應產物可能會因為高分子網絡的束縛而無法移動,從而被限制在特定的空間范圍內[12]。

除了上述物理作用,高分子攜帶的多種官能團還可以與其他物質發生多種化學結合。以金屬離子為例,高分子可以與其結合產生化學成鍵、配位、靜電結合等多種作用[13]。其中,靜電結合與配位結合是2種比較主要的作用方式。靜電結合主要是攜帶負電的官能團與金屬陽離子之間的作用;配位結合是具有孤對電子的配體與金屬離子的作用。由于官能團數量可觀,高分子與其他物質的結合往往都不是單一位點的,這使其天然具有多價反應物或螯合劑的特性。在官能團充足的情況下,高分子與金屬間的結合通常都是多位點的,也因此相互作用比較強。同時,考慮到高分子自身的尺寸(通常長度為微米量級),其攜帶的官能團分布完全可以影響反應體系中微觀尺度的化學環境,進而影響反應的結果。因此,高分子可以有效地參與和調控化學反應的進程、選擇性、產物等,得到一些與僅有小分子參與的反應不同的結果。

現代化學工藝的進步,特別是有機化學的發展賦予了高分子多樣的合成方式與反應特性。其中,利用高分子進行表面修飾為在不同材料體系中引入高分子組元奠定了重要基礎。一方面,高分子可以通過系列化學反應被固定于材料表面[14];另一方面,可以直接在材料表面生長高分子。其中,聚合物分子刷(polymer brushes)就是最典型、應用最廣的在材料表面生長的高分子結構。聚合物分子刷一般指緊密排列且以化學鍵固定在材料表面的一類高分子結構[15, 16],可以通過在材料表面引入聚合引發劑進行制備[2, 17]。通過調控引發劑在材料表面的空間分布,還可以制備圖案化或是多組分的聚合物分子刷[18-20],從而為材料表面的改性與功能化提供有效手段。

2.2 基于高分子物理特性的金屬沉積

基于高分子的物理特性,研究者們開發了系列PAMD技術。其中高分子在限制金屬生長位點、輔助沉積成形等方面扮演了重要角色。在上述應用中,利用高分子基質分散納米顆粒,協助納米顆粒均勻沉積是最典型的一類模式。例如,Valentine等[21]將納米銀片分散到熱塑性聚氨酯中,再通過擠出打印制備了微電路,并將其應用于柔性電子器件上(圖1a)。考慮到銀顆粒易被氧化的特點,一些研究組放棄直接使用銀顆粒溶膠,而是利用液相原位化學反應合成銀納米顆粒。首先,銀納米顆粒前體被分散在含有高分子的溶劑中,形成金屬墨水,然后被鋪涂到某種基底上,再通過化學反應原位生成金屬納米顆粒(metal nanoparticles, MNPs),MNPs進一步沉積到基底上[22]。在這一過程中,高分子可以提高反應液粘度,穩定合成生成納米顆粒所需的反應物,并降低墨水在基底上的隨機擴散,從而提升金屬沉積的效率。例如,Bhat等[23, 24]利用含有高分子的銀墨水在柔性基底上打印了多種圖案,并通過加熱原位合成銀納米顆粒(圖1b)。在進行熱燒結之后,沉積的銀納米顆粒明顯致密化,圖案的電導率可以達到106~107S·m-1,與塊體金屬相當。同時,打印的圖案具備一定的延展性,在彎曲后仍保持了相當的電導率,可以用來制備柔性電子器件。與之類似,Kell等[25]在多種基底上打印了集成電路圖案(圖1c),并展示了利用熱燒結或者光燒結致密化MNPs。其中,光燒結利用了高能閃光脈沖照射圖案,圖案局部升溫,納米顆粒融化結合,使得整個金屬結構的聯結性得到提升。

在金屬沉積過程中,高分子基質也可以同時發生化學反應,為調控沉積增加一個維度。Zaier等[26]將金屬前體與可光固化高分子結合,制備了一種新型的反應液。在光照時,MNPs的生成和高分子的交聯同時發生。納米顆粒的產生導致體系吸光度提升,使得金屬前體的光解與納米顆粒的生成都集中于反應液表面。隨著反應時間延長,越來越高濃度的納米顆粒開始團聚,直到生成幾乎可以完全阻隔光線的強反射膜。另一方面,光固化的高分子可以在金屬層下方形成固體支撐,使得高濃度的納米顆粒不至于沉降。利用這種方法制備的金屬圖案反光率可以達到90%左右,同時保持了良好的導電性(圖1d)。

圖1 基于高分子物理特性的連續金屬結構沉積:(a)通過擠出含銀顆粒高聚物制備微電極,比例尺:200 μm(上圖),2 mm(下圖)[21],(b)通過反應性銀墨水制備微電路的示例1[22],(c)通過反應性銀墨水制備微電路的示例2[25],(d)可光固化高分子輔助的表層金屬沉積原理(左)和應用實例(右)[26]

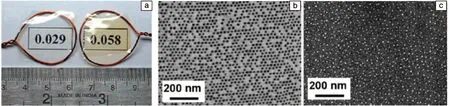

除了連續金屬圖案的制備,高分子還可用于輔助納米顆粒分散,制備包含MNPs的復合材料。將高分子與金屬前體制成混合液,通過甩帶的方式在基底上制備薄膜,再通過光照反應就可以得到分散有MNPs的復合薄膜[27, 28]。由于金屬表面等離子體共振與光的作用[29],這類薄膜通常表現出特定的顏色(圖2a)。通過調節金屬前體的配方、光照時間等參數,可以控制合成納米顆粒的形狀與大小,進而控制復合膜的特征吸收,制備從微波波段到近紅外波段的吸光器件[30]。MNPs還被廣泛應用于表面增強拉曼光譜(surface enhanced Raman spectroscopy, SERS)技術[31]。含有MNPs的高分子薄膜可作為一種構建SERS平臺的組元,在檢測與傳感領域發揮有力作用[32]。使用高分子薄膜的另一個好處是可以對納米顆粒的聚集和分布進行空間調控。例如,通過使用光學掩膜調節光照的分布,可以在特定位置合成MNPs,形成表面圖案[33]。一些特殊的高分子,如高分子嵌段共聚物在加熱或其他條件下可以發生相分離或自組裝,形成多樣的納米結構[34, 35]。如果在這類高分子中合成納米顆粒,則可以更好地控制納米顆粒的空間分布。例如,Li等[36]利用嵌段共聚物作為模板,合成了具有六邊形結構的納米顆粒陣列(圖2b和2c)。

圖2 高分子輔助的金屬納米顆粒沉積:(a)有機物-金屬納米顆粒復合膜[27],(b,c)可控納米顆粒陣列[36]

2.3 基于高分子化學特性的分步式金屬沉積

高分子的化學功能進一步豐富了其對金屬沉積的調控能力,特別是在控制金屬形貌、空間分布與光電性能等方面。因此,利用高分子化學特性輔助金屬沉積吸引著越來越多研究者的目光。與基于高分子物理特性的金屬沉積技術相比,基于高分子化學性質的金屬沉積技術對金屬晶體的生長具有更加直接的影響。例如,高分子上的官能團可以直接參與金屬前體的還原與金屬晶體的生長過程,使產物晶粒按特定方式生長與連接。與之相對,基于物理特性的金屬沉積技術只能引起納米顆粒的團聚,并沒有從原子尺度影響晶粒性質。

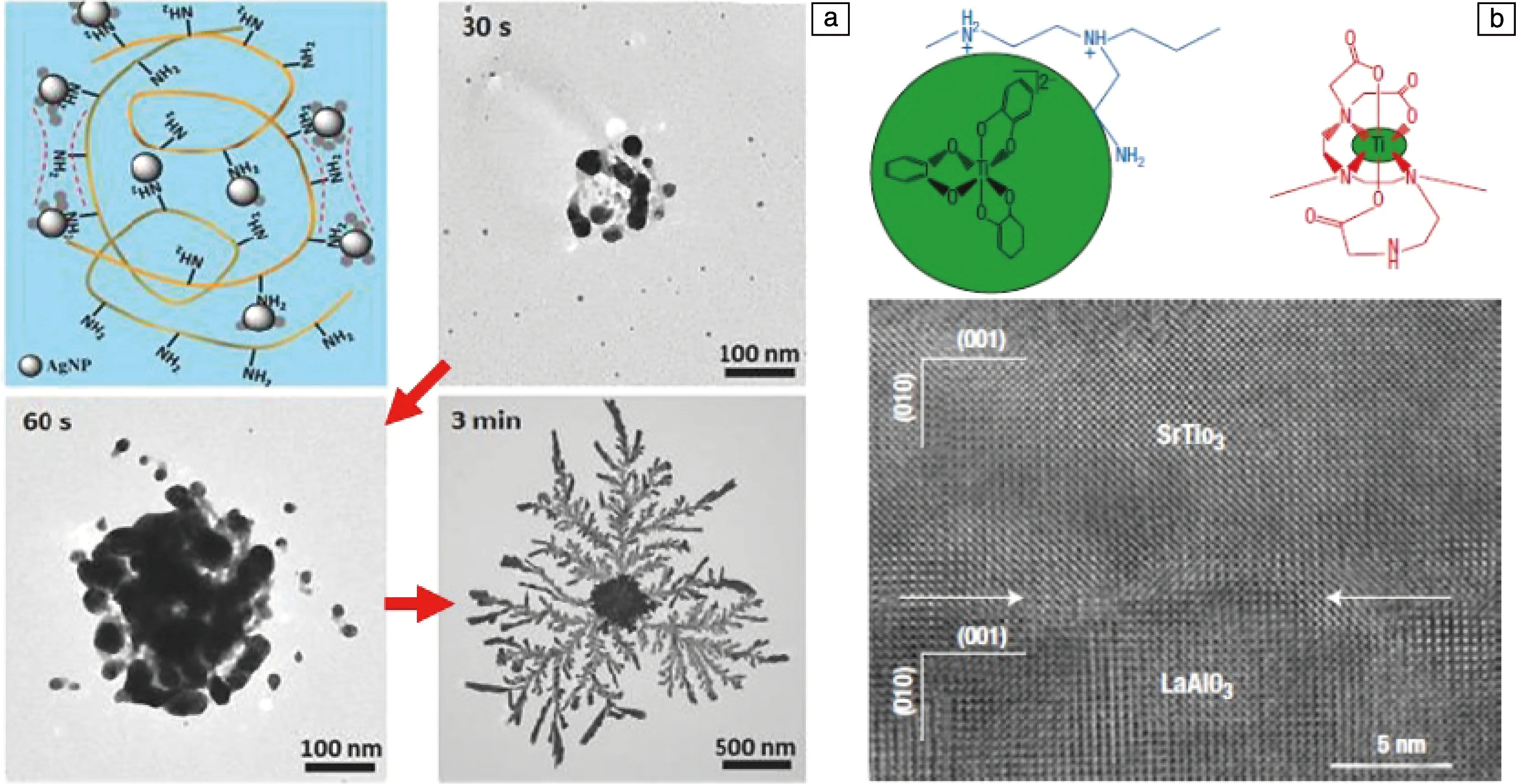

高分子可以作為還原劑、配位劑及穩定劑參與到MNPs的合成反應中。例如,聚乙烯吡咯烷酮和聚丙烯胺及其衍生物在貴金屬納米顆粒的合成反應中有著廣泛的應用[37, 38]。在近期的一項研究中,Zhao等[39]發現利用檸檬酸鹽和聚丙烯胺共同作為還原劑可以一步合成具有高度分支結構的支狀銀納米顆粒(圖3a)。將枝狀納米顆粒沉積到基底上可以作為物理防偽標識,對產品進行加密與識別。在上述合成反應中,高分子對反應體系中化學微環境的影響被證實是影響MNPs形貌的關鍵因素[39, 40]。高分子的尺寸通常比納米顆粒大1~2個數量級,其在纏繞MNPs的過程中,易導致單個納米顆粒周圍的活性官能團分布不對稱,使得金屬晶粒的生長具有各向異性。除了分散的納米顆粒,連續的金屬薄膜也可以通過高分子參與的液相反應進行制備。高分子輔助沉積(polymer assisted deposition, PAD)技術就是這類方法的代表[41, 42]。PAD技術利用高分子作為配體調節金屬前體的反應性與穩定性,使得金屬氧化物薄膜可以通過溶膠-凝膠反應均勻、穩定、致密地生長在基底表面(圖3b),形成的金屬氧化物膜可以通過還原反應進一步轉化為金屬薄膜。

圖3 基于高分子化學特性的金屬沉積:(a)枝狀納米顆粒的光化學制備[39],(b)高分子輔助沉積技術示意圖及其制備的氧化物薄膜[41]

在PAD技術的基礎上,Zheng等[43, 44]開發了PAMD技術,可以直接在基底表面沉積金屬。該技術將含有帶電基團或配位基團的聚合物固定到基底表面,并利用這些錨定在基底表面的高分子吸附具有催化活性的物質,進而催化金屬在基底表面的沉積(圖4a)。例如,聚[2-(甲基丙烯酰氧基)乙基]三甲基氯化銨是一種PAMD常用的陽離子型聚合物,可以有效結合具有催化活性的[PdCl4]2-陰離子;在一定pH范圍內,聚丙烯酸可通過帶負電的羧酸根固定帶正電荷的[Pd(NH3)4]2+、Cu2+、Ni2+等[45, 46]。由于高分子與基底、反應物之間的牢固結合,被吸附的催化劑能夠穩定地存在于基底表面附近,使得生成的金屬薄膜也與基底具有較強結合力,可以經受拉伸、壓縮與剪切形變。利用PAMD技術,Ag,Cu,Ni等常用導電金屬材料均可被有效沉積。沉積層的厚度可通過調節反應液的pH值、反應時間與反應溫度等條件進行控制。

通過控制高分子的空間分布,可以引導金屬進行區域選擇性沉積,制備多種多樣的金屬圖案[47]。高分子在基底表面的選擇性分布可以利用掩膜、轉印或平面打印等方法實現[48-51],這些技術均屬于較為成熟的圖案化方法,已有眾多文獻介紹詳細原理與流程,本文不過多贅述。在PAMD技術中使用預先圖案化的高分子,可以直接制備特定金屬結構,大大提高了金屬功能元件的生產效率[52]。Yu等[53]開發了一種可以在光照下交聯并連接到基底表面的高分子,并通過多種印刷方法對其進行了圖案化。利用這些高分子圖案作為金屬生長的催化劑載體,可以在柔性基底表面沉積金屬微電路,從而制備柔性電子器件(圖4b)。通過設計模仿葉脈分布方式的高分子圖案,Yu等[54]還制備了可拉伸的透明電極(圖4c)。這種仿生結構的運用可以使電極內部不同區域電阻均勻分布,從而有力支撐電子元件陣列穩定工作。

值得注意的是,可以控制金屬選擇性生長的并不只限于常見的合成高分子。DNA作為一種遺傳物質,其化學本質也是高分子。DNA上的磷酸基團使其在生理條件下攜帶負電,可以與很多金屬離子發生結合,協助金屬的形核與生長。現代DNA納米技術的發展,特別是DNA折紙技術的發明使得利用DNA構建出任意的納米結構成為可能[55, 56]。利用這些納米結構作為模板就可以在納米尺度下控制金屬的生長與最終產物的結構[57]。例如,Jin等[58]構建出系列DNA折紙字母結構,該結構可以吸附金屬離子,促進納米顆粒的生長,并在平面基底上制備出金屬圖案(圖4d)。盡管這種金屬沉積方式在成本上沒有優勢,但其能達到的空間分辨率(幾納米)卻是常規PAMD無法比擬的。

圖4 基于高分子化學特性的分步式金屬沉積:(a)高分子輔助金屬沉積原理示意圖[44],(b)基于高分子輔助金屬沉積技術制備的柔性電子器件[53],(c)仿生葉脈狀透明電極[54],(d)利用DNA折紙技術沉積的金屬圖案,比例尺:100 nm[58],(e)在三維結構上沉積多種金屬[62]

進一步地,如果能在三維空間控制功能高分子的分布,則可以制備出復雜的金屬三維結構。3D打印是一種可以同時控制材料空間結構與化學組成的先進制備技術[59]。在眾多3D打印技術中,基于光固化反應的動態光處理(dynamic light processing, DLP)方法具有打印速度快、反應條件溫和、打印分辨率高等優點,在高分子3D打印領域有著廣泛的應用[60]。利用DLP技術,Wang等[61]成功打印了可吸附催化劑的三維高分子結構,并在該結構上進行金屬沉積,獲得了金屬包裹的復雜器件。

在此基礎上,Hensleigh等[62]將不同種類的高分子集成到打印結構當中,使得打印件的各個部位選擇性地承載不同的催化劑。利用這種方式,可以將多種金屬以極高空間選擇性和精確性沉積到打印件表面(圖4e)。

2.4 高分子輔助的光化學金屬沉積

以PAD、PAMD為代表的金屬沉積技術盡管有著明顯的技術優勢與廣泛的應用實例,但工藝流程不夠簡潔。上述方法中,高分子修飾基底表面與金屬的化學沉積是分步進行的,流程的復雜度與時間需求都需要降低。針對這一問題,Zhao等[63]開發了高分子輔助的光化學沉積(polymer assisted photochemical deposition, PPD)技術(圖5a)。PPD將金屬前體、光敏還原劑、高分子還原劑按一定比例混合,在光照下引發金屬的形核與生長,一步制備出連續的金屬薄膜。在PPD反應中,高分子扮演了2個重要角色:首先,高分子提供了與金屬前體和MNPs的結合位點,拉近了反應物之間的空間距離,使MNPs形成利于生長與團聚的空間結構;其次,高分子上的官能團作為還原劑直接參與到金屬的生長當中,有助于金屬的快速沉積。這一金屬沉積模式在理論上適用于絕大多數金屬,目前已得到驗證的包括Au,Ag,Pt,Cu等。通過控制光場分布,可以將PPD技術應用于復雜二維與三維金屬結構的打印,如微電極電路、肖像、三維金屬網格等(圖5b)。實驗中還發現,通過PPD方式沉積的金屬對很多基底都有良好的結合能力,除了塑料、彈性高分子、硅片等常用基底,PPD技術還可以直接在水凝膠和紙張上沉積金屬圖案,大大豐富了其應用場景。

PPD技術的另一個優勢是可以用來制備超薄的金屬薄膜(小于10 nm)。在傳統的金屬沉積方法中,金屬晶粒在小于一定尺寸時會發生熱力學失穩現象,無法穩定存在[64],因此,在制備超薄金屬薄膜時往往只能得到不連續的、島狀的晶粒,而非連續的金屬層。由于高分子配體的存在,PPD技術中生成的細小晶粒可以被很好地穩定,不會輕易失穩長大,因此可以實現厚度低至3 nm的金屬薄膜的沉積。利用這種優勢,Choi等[65]開發了利用PPD技術進行彩色印刷的方法。通過構建金屬-電介質-金屬這種法布里-珀羅結構,實現對可見光的選擇性吸收與反射。打印圖案的光學選擇性可以通過調節金屬沉積厚度來控制,并且可以通過調節不同區域的打印參數獲得彩色圖案(圖5c)。以上結果充分說明了PPD技術在光學與電子器件方面的應用潛力。

圖5 基于高分子輔助的光化學沉積(PPD)技術的金屬沉積:(a)PPD技術的工作原理示意圖[63],(b)基于PPD技術的多種金屬與復雜結構沉積[63],(c)基于PPD技術的彩色打印,比例尺:100 μm[65]

3 高分子輔助金屬沉積技術的應用

3.1 面向可穿戴電子設備的柔性導體

PAD技術的一個重要應用領域就是柔性器件與可穿戴設備。一般來說,柔性基底多是有機物或含有有機組分的復合材料,熱穩定性與導電性均不高。這使得利用常規手段在柔性基底表面沉積金屬受到很大限制。相對地,高分子可以輕松地被修飾在柔性基底表面,并引導金屬沉積,大大提高柔性器件的制備效率。

利用PAMD技術可以高效地在柔性基底表面加工出微電極電路,形成柔性電子器件,進而集成在可穿戴設備中[66]。Guo等[67]將具有弧形結構的銅導線沉積到彈性基底上,制備了可以承受反復大幅度形變的彈性導體(圖6a)。人為設計的彈性導體結構通常在不同方向上具有各向異性的電學與力學表現,在某些方向可能不具備理想的形變抵抗能力與穩定的電導。針對這一問題,研究者開發了具有仿生花瓣結構的基底,并采用PAMD在其上進行金屬沉積,制備了電子花瓣[68]。這種電子花瓣結構可以抵抗所有方向的形變,并保持良好的導電特性(圖6b)。除了二維結構,PAMD還可以用來制作三維彈性導體。例如,Yu等[69]先將金屬沉積到多孔的聚氨基甲酸乙酯骨架上,隨后利用硅膠將導電骨架包裹,成功制備了三維彈性導電復合材料(圖6c)。該材料在形變30%時仍能保持最初的導電性,具有優異的工業應用價值。

圖6 基于高分子輔助金屬沉積技術制備的柔性器件:(a)彈性導體柔性電極[67],(b)花瓣狀仿生柔性電極[68],(c)三維柔性導電材料[69]

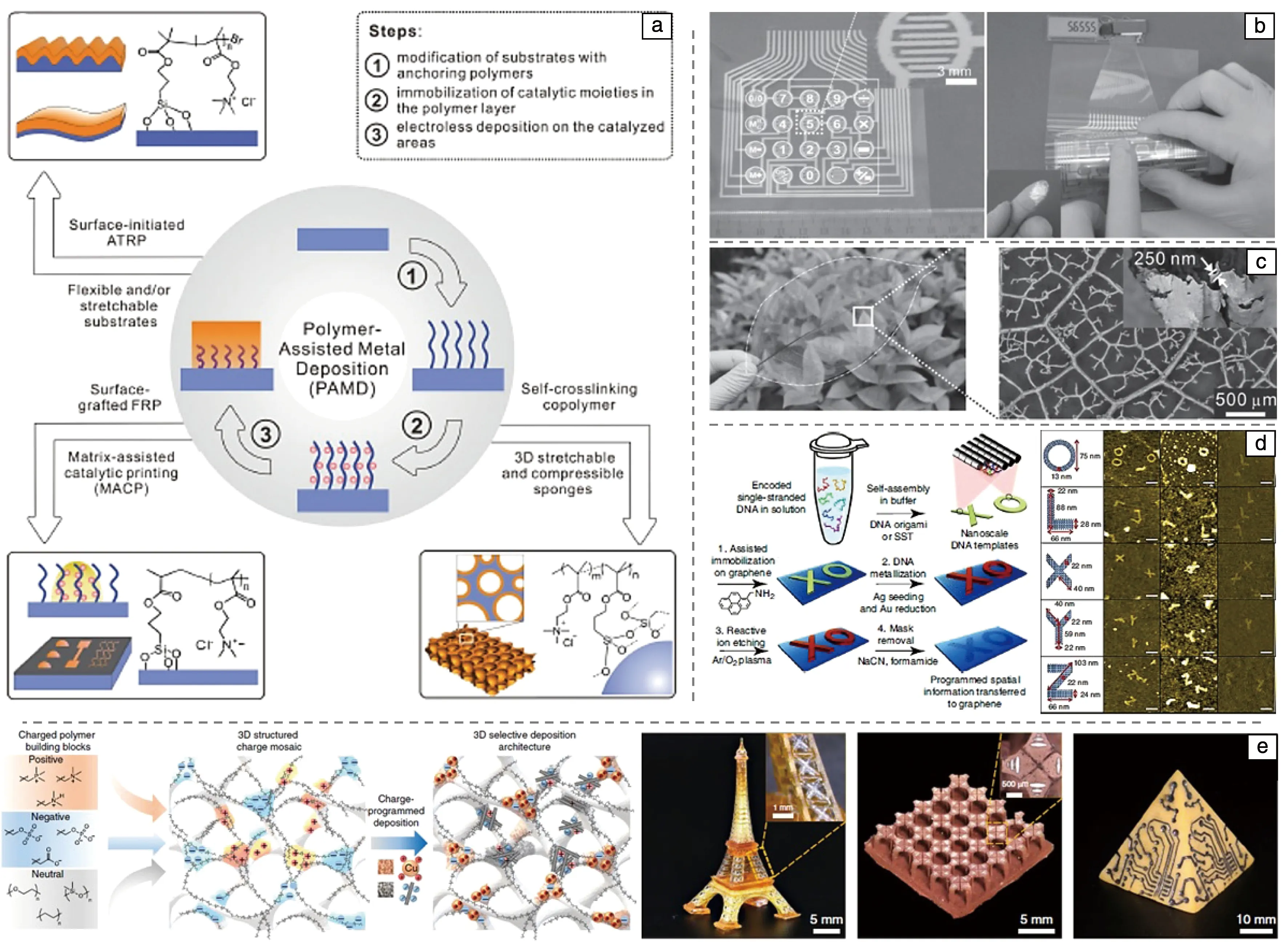

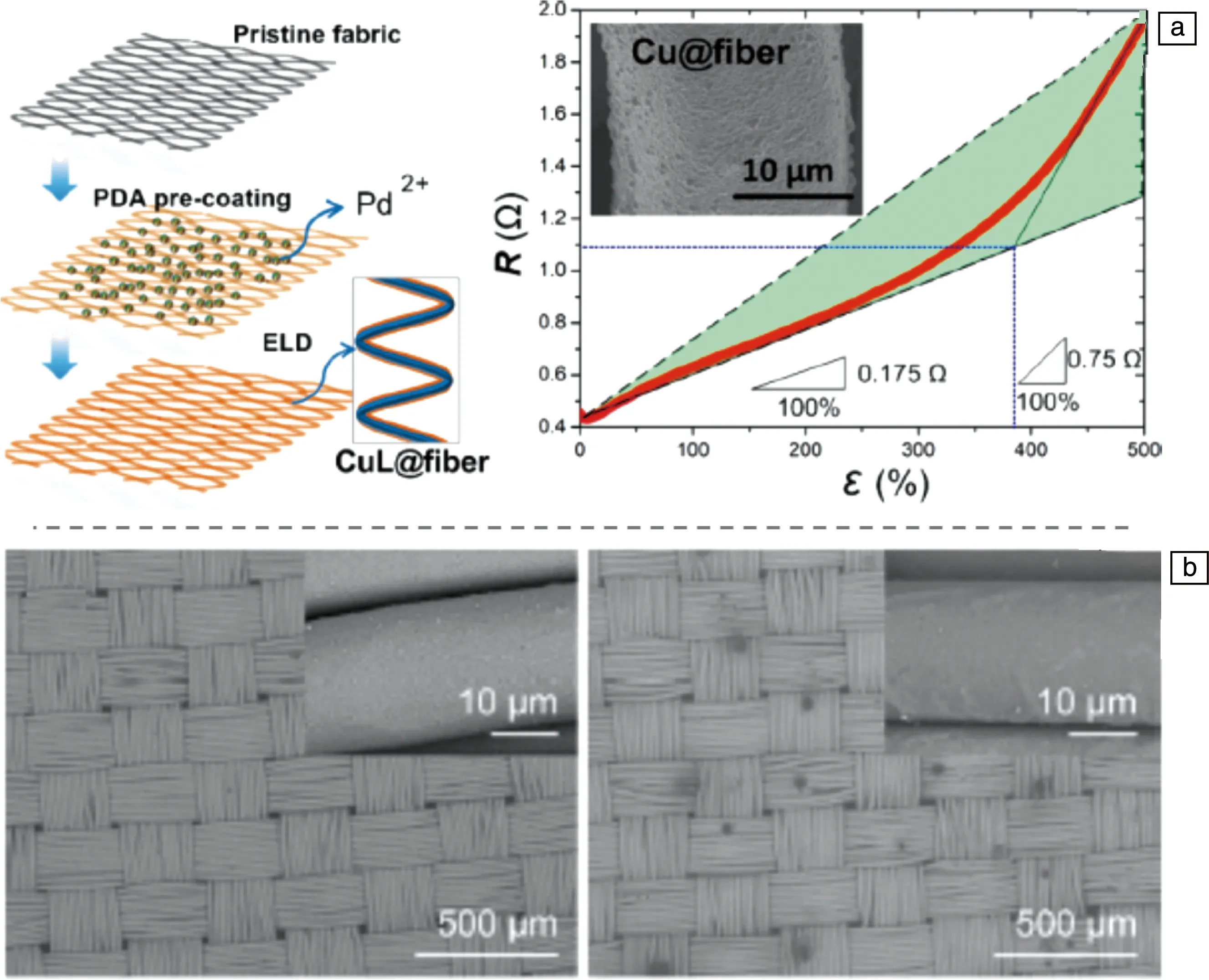

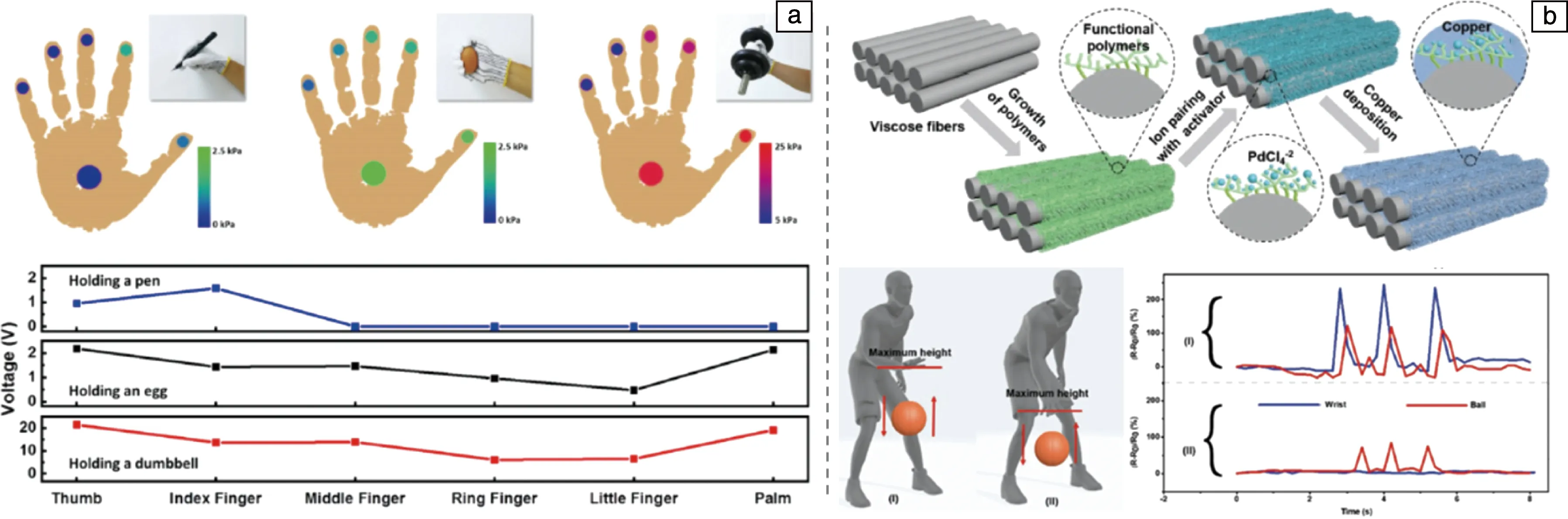

PAMD技術還可以對日常使用的織物表面進行金屬修飾,制備出多樣的可穿戴導電紡織品[70]。Lin等[71]利用多巴胺修飾的針織布作為催化劑載體,成功在其上沉積了一層銅膜。這種銅修飾的針織布具有非常好的拉伸性能,在其長度被拉伸到初始狀態的5倍時電導僅僅下降50%(圖7a)。Wang等[72]在羥基豐富的織物表面進行了硅氧烷修飾與自由基聚合反應,得到了帶正電的聚合物分子刷,隨后利用PAMD技術制備了導電纖維,利用該纖維可以紡織出導電布料(圖7b)。類似的策略還可以用在對天然纖維(如棉線)的表面金屬沉積上[73]。

圖7 基于高分子輔助金屬沉積技術的紡織物上的金屬沉積:(a)可拉伸覆銅針織布[71],(b)導電布料[72]

3.2 面向能量轉化與儲存的電子元件

新能源的開發可以降低現代工業體系對化石能源的依賴,降低工業生產對環境的破壞,是現代能源產業發展的主要方向。在新能源的利用過程中,能量的轉化與儲存是兩個最關鍵的環節。PAMD技術可被用于加工能量轉化與儲存中的關鍵元件,在新能源產業中有著巨大的應用潛力。Zhao等[74]利用銅包覆的聚對苯二甲酸乙二酯線制備了摩擦發電織物。在紡織過程中,覆有銅膜的紡線被當作緯線,利用聚酰亞胺包覆銅層可以得到第二種導電紡線,在紡織中作為經線,緯線與經線交叉構成了導體-絕緣體-導體交叉結構(圖8a)。在摩擦過程中,絕緣層兩側會產生摩擦電荷,從而產生開路電壓與短路電流,實現能量的轉化。

PAMD還可被用于有機太陽能電池的制備過程中。Li等[75]首先利用PAMD技術在柔性基底上制作出銅電極,隨后在其上利用甩帶的方式涂覆了電池其它組元的薄膜,完成了全電池的制備,整個過程完全依靠液體原料。利用這一方法制作的有機太陽能電池具備良好的柔性,并且表現出與傳統方式制備的電池相當的功能參數(圖8b)。

柔性鋰電池的制備一直是電池研發領域的一大難點。Wang等[76]利用PAMD技術將金屬附著在棉織物上,制成了鋰電池的柔性電極(圖8c)。棉織物形成的天然多孔結構為儲存鋰電池中的其他化學物質提供了天然的優良場所,通過將電池漿料涂覆于柔性電極上即可制成柔性鋰電池。采用這一方法制備的電池可承受多次彎折,同時電池容量可達160 mAh·g-1。另一方面,要想為可穿戴設備提供持久的動力,需要開發輕量化、高能量密度的柔性儲能設備。鋰-硫電池因具有低質量密度(Li:0.534 g·cm-3,S:2.07 g·cm-3)和高理論容量(Li:3860 mAh·g-1,S:1675 mAh·g-1)而備受矚目[77]。盡管剛性鋰-硫電池已經被大量制造,柔性鋰-硫全電池的制備仍然是一個巨大的挑戰。Chang等[78]報道了一種利用PAMD技術制備高能量密度柔性鋰-硫全電池的方式,他們以Cu附著的碳纖維織物作為陽極,以Ni與石墨烯/硫混合物附著的碳纖維織物作為陰極(圖8d)。所獲得的柔性電極可以顯著降低充放電過程中Li枝晶的形成,延緩電池因多次充放電過程導致的電池性能的降低。該電池400次充放電后容量仍能保持99.89%,同時能量密度可達6.3 mWh·cm-2。

圖8 基于高分子輔助金屬沉積技術制備的能量轉化與儲存設備:(a)摩擦發電織物[74],(b)柔性太陽能電池[75],(c)柔性鋰電池[76],(d)柔性鋰-硫電池[78]

3.3 應力/應變傳感器

傳感器是能將被測物信息轉化為一定的信號輸出的裝置,這其中,又以電信號傳感器應用較為廣泛。金屬沉積形成的各種導電單元可以很好地擔負起傳輸電信號的目的,因此,PAMD技術特別適宜應用于電傳感器的制備。例如,在紡織品上沉積導電材料可以制備出具備電信號輸出能力的可穿戴傳感器[79]。Zhao等[80]利用PAMD技術在聚丙烯腈纖維上沉積了銅,制備出導電纖維,并利用該纖維紡織出導電織物,其紡織方法與前面介紹過的一些工作中采用的方法相類似[74]。這種織物可以將穿戴者的運動狀態變化轉換為電信號,進行實時監測,檢測精度可以達到關節級別(圖9a)。同時,這種可穿戴傳感器還具有透氣與可水洗的優點。Liu等[81]采用將導電纖維與絕緣纖維交叉編織的方式制備了一種對拉伸敏感、對壓力與彎曲不敏感(breathable, pressure and bending insensitive strain, PBIS)的織物。這種特殊的材料組合形式使得織物在承受壓力或彎曲形變時,導體間的空間位置關系變化不大;而在受到拉伸時,導體間距迅速增大,相對電阻可以增加到初始狀態的60~70倍(圖9b)。這種PBIS傳感器可以有效監測人體各個關節與肌肉的運動,甚至可以對單詞發音進行一定的識別。

圖9 基于高分子輔助金屬沉積技術制備的電信號傳感器:(a)可穿戴傳感器[80],(b)對拉伸敏感、對壓力與彎曲不敏感傳感器[81]

4 結 語

本文綜述了高分子輔助金屬沉積技術近年來的發展與取得的代表性成果。從高分子的理化特性入手,對不同高分子輔助金屬沉積方法的原理與工作方式進行了對比,進而通過舉例介紹了不同方法的主要應用場景。進一步對比了傳統金屬沉積與高分子輔助金屬沉積的技術特點,展示了高分子輔助金屬沉積技術的優越性與應用潛力。

作為一種新型制備方法,高分子輔助金屬沉積技術的潛力還遠遠沒有被充分挖掘,在可以預見的未來,將會迎來飛速的發展。特別地,從以下幾個方向出發將更能發揮高分子輔助金屬沉積的特長:

(1)通過連續逐層金屬沉積實現3D打印。高分子輔助沉積圖案化金屬的能力是實現金屬3D打印的前提。現有的3D打印技術一般都是通過將層狀金屬圖案在空間中堆疊而形成最終的產品。目前的高分子輔助金屬沉積類似于上述3D打印模式中的一個基元反應。如果將金屬沉積過程連續疊加,在理論上就可以完成3D物體的構建,將有力地推動溫和條件下金屬3D打印以及打印結構與其他材料的有機結合。當下使用高分子輔助金屬沉積完成3D打印主要存在2個難點。其一,多數沉積模式要求對基底進行表面修飾,在完成一次金屬沉積后表面修飾層被覆蓋,無法進行后續沉積。為此,需要對高分子的使用方法進行深入的優化與開發,使其能支持多個表面修飾-金屬沉積循環。例如,在完成一次金屬沉積后迅速在其上修飾一層高分子-催化劑復合物,以進行下一次沉積。其二,金屬的圖案化方式是需要著力研究解決的另一難點。當前流行的高分子輔助金屬沉積通常使用模板控制高分子的表面分布,進而實現金屬圖案化,這一流程無法適應快速連續的打印模式。利用動態能量場實現快速金屬圖案化將是更適合3D打印的一種方式,在這一方面,基于動態光場沉積金屬的光化學沉積技術展示出了卓越的潛力。可以預測,在金屬沉積時引入其他動態場,如電場、磁場等都可為高分子輔助金屬沉積帶來新的發展機遇。

(2)無支撐金屬結構的制備。文中已經綜述了有高分子支撐的金屬結構的很多應用,無支撐金屬結構同樣具備重要的功能。由于等離子體共振的存在,3D微納金屬結構有著獨特的電子學與光學性質,例如對電磁波的特征吸收、各向異性的光電性能以及對偏振光的手性選擇能力。實現這些性能并不需要高分子的存在,相反地,高分子作為絕緣電介質還可能會影響金屬表面的電荷分布與運動,造成所需性能的降低。故此,引入犧牲性高分子將可能使高分子輔助金屬沉積技術獲得更廣闊的應用空間。例如在以高分子作為載體沉積金屬后,通過物理或化學方法移除高分子部分,只保留金屬,就可制備無支撐結構的金屬圖案。這需要對現有高分子進行新的分子設計,賦予其可控降解的能力。

綜上,高分子輔助金屬沉積技術具有強大的功能性和巨大的發展潛力,科研工作者的不斷投入將使這一技術創造更大的科學與社會價值。