三聚氰胺氮摻雜多孔炭吸附VOCs 的研究

王書超,湯明慧,黃鑫磊,陸勝勇

(浙江大學 能源清潔利用國家重點實驗室,浙江 杭州310027)

0 引 言

隨著社會工業化的不斷進步,在化工、油漆、能源利用等領域產生了大量的揮發性有機污染物(VOCs)[1],包含苯、甲苯、乙苯、二甲苯、甲醛和鹵代烴等。 VOCs未經處理排放到大氣中,不僅會產生光化學煙霧[2]、臭氧層破壞[3]、溫室效應[4]等環境問題,還會損壞人的神經系統,長期接觸會增加癌癥和血液病的患病幾率[5]。 針對VOCs的處理主要分為回收利用技術和消除技術,回收利用技術采用吸收法、吸附法及膜分離法等;消除技術采用燃燒法、生物法及催化法等[6]。吸附法被認為是最經濟有效的方法之一,活性炭是目前應用最為廣泛的吸附材料,活性炭具有比表面積大、孔隙結構發達以及表面官能團豐富的特點[7],在對VOCs吸附方面展現了巨大的優勢。

近年來,為了提高碳基材料的吸附性能,氮摻雜方法受到了廣泛關注。 一般來說,含氮原子的多孔碳可通過以下幾種方法獲得:(1)多孔碳與含氮氣體(NH3[8]等)的反應;(2)不含氮原料與含氮前驅體(尿素[9]、三聚氰胺[10]等)的共碳化;(3)高含氮原料(動物骨骼[11]、殼聚糖[12]等)的碳化。 眾多研究表明含氮多孔炭在吸附方面具有優異性能,Junting Sun 等[13]以富含氮元素的蠶繭為原料合成了氮摻雜多孔碳,發現氮摻雜多孔碳對廢水中的Cr6+具有優異的吸附性能。 Guo Yang等[14]通過在氨氣氛圍下對多孔炭進行高溫改性,制備了氮摻雜多孔炭,活化后的氮摻雜多孔炭對苯酚表現出高吸附能力。 氮摻雜會促進π電子的極化,并在多孔炭表面產生π電子富集位點,從而增強對污染物的吸附能力[15]。 另外氮摻雜多孔炭具有發達的孔隙結構,富含對吸附起到重要作用的微孔,因此可以在吸附領域展現出優異的性能。 但是目前對氮元素在3D孔隙結構形成過程中所起的作用以及氮元素在活化過程中的轉化歷程不是十分明確。 本文研究了一步活化過程中材料內部物質的轉化歷程以及甲苯在氮摻雜多孔炭表面的吸附行為,更加清晰地分析了氮元素對孔隙結構的影響以及對以甲苯為代表的VOCs的吸附機理。 該工作可以指導我們更加靈活地運用氮摻雜的方式來對活性炭的活化過程進行干預,制備高吸附性能的炭材料,從而減少工業生產過程中VOCs的排放。

1 實驗設計

1.1 材 料

α-纖維素(50 μm)(AR)取自阿拉丁化學有限公司,KHCO3(AR),甲苯(AR),三聚氰胺(AR)購自國藥集團化學試劑有限公司。

1.2 氮摻雜多孔炭的制備

利用一步活化法制備氮摻雜多孔炭,將α-纖維素、三聚氰胺和KHCO3按照一定的比例混合均勻,置于600 ~900 ℃的N2氛圍下煅燒1 h,冷卻至室溫后置于去離子水中,在室溫下攪拌24 h,之后用去離子水洗滌,直至溶液的p H值為7,將抽濾后的產物置于105℃的烘箱中烘干即得所需的多孔炭,并將其命名為NHPC-X-T1(X:三聚氰胺的比例,T1:活化溫度)。 在此多孔炭的基礎上進行第二步活化,即將制得的NHPC-X-T1置于更高的溫度下煅燒,采用同樣的方法水洗、抽濾、烘干,制得兩步活化的多孔炭,將其命名為NHPC-X-T1-T2(T2:第二步的活化溫度)。

1.3 表 征

通過N2的吸脫 附(Micromeritics,ASAP 2020 HD88)獲得材料比表面積和孔分布;通過場發射掃描電子顯微鏡(日立S-4800)和透射電子顯微鏡(HT7700 EXALENS)觀察氮摻雜多孔炭表面的微觀形態;元素含量通過有機元素分析儀(Elementar Vario EL)測得;X射線光電子能譜(XPS)通過ESCALAB-MARKⅡ球形分析儀進行測定。

1.4 吸附性能測試

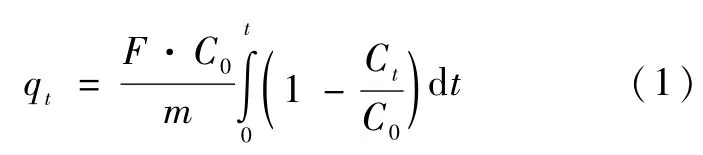

實驗以氮氣為載氣,利用鼓泡法產生甲苯蒸氣。 甲苯在氮摻雜多孔炭上的吸附發生在內徑為8 mm的石英管內,控制吸附的環境溫度為303 K,氣體流速為200 mL/min,甲苯的體積濃度控制在500 mL/m3附近。 氮摻雜多孔炭的添加量為50 mg,氣相色譜每兩分鐘獲得一次出口甲苯濃度,直至甲苯濃度穩定不變。 甲苯吸附量計算公式如下:

式中:qt表示吸附時間t時的甲苯吸附量,mg/g;F表示氣體流速,mL/min;m表示吸附劑的用量,g;C0表示甲苯的入口濃度,mg/m3;Ct表示t(min)時甲苯的出口濃度,mg/m3。

2 結果與討論

2.1 氮摻雜多孔炭的孔隙結構

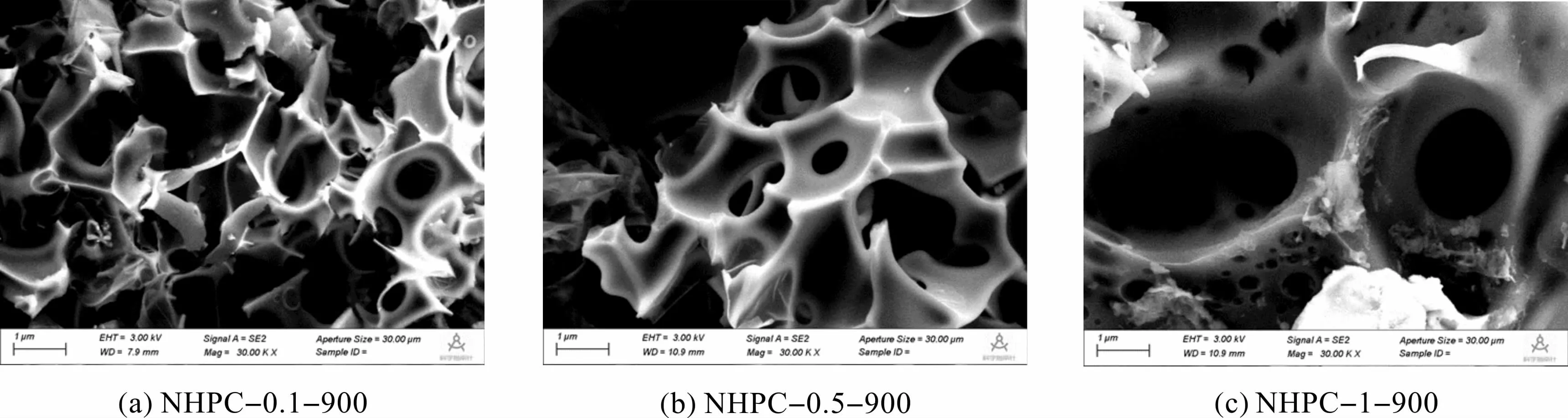

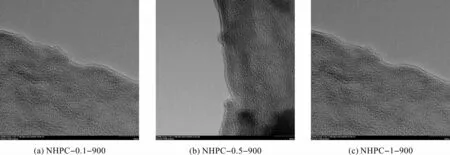

用掃描電鏡和透射電鏡觀察了NHPC的形貌,如圖1、圖2 所示。 NHPC擁有許多大孔( >50 nm)存在,并且在大孔側壁中存在大量中孔(2 ~50 nm)和微孔( <2 nm),表明多孔炭具有獨特的3D分級多孔結構。 隨著原料中三聚氰胺比例的增加,活化劑的造孔能力明顯增強,大孔( >50 nm)明顯增多。 以上結果表明采用三聚氰胺為氮源一步活化法合成的多孔碳具有發達的孔隙結構,并且孔結構的類型與三聚氰胺的添加量密切相關,可以通過控制三聚氰胺添加比例獲得合適的孔隙結構,通過控制氮源的含量對材料孔徑進行調控。

圖1 NHPC在不同煅燒溫度下的掃描電鏡圖像

圖2 NHPC在不同煅燒溫度下的透射電鏡圖像

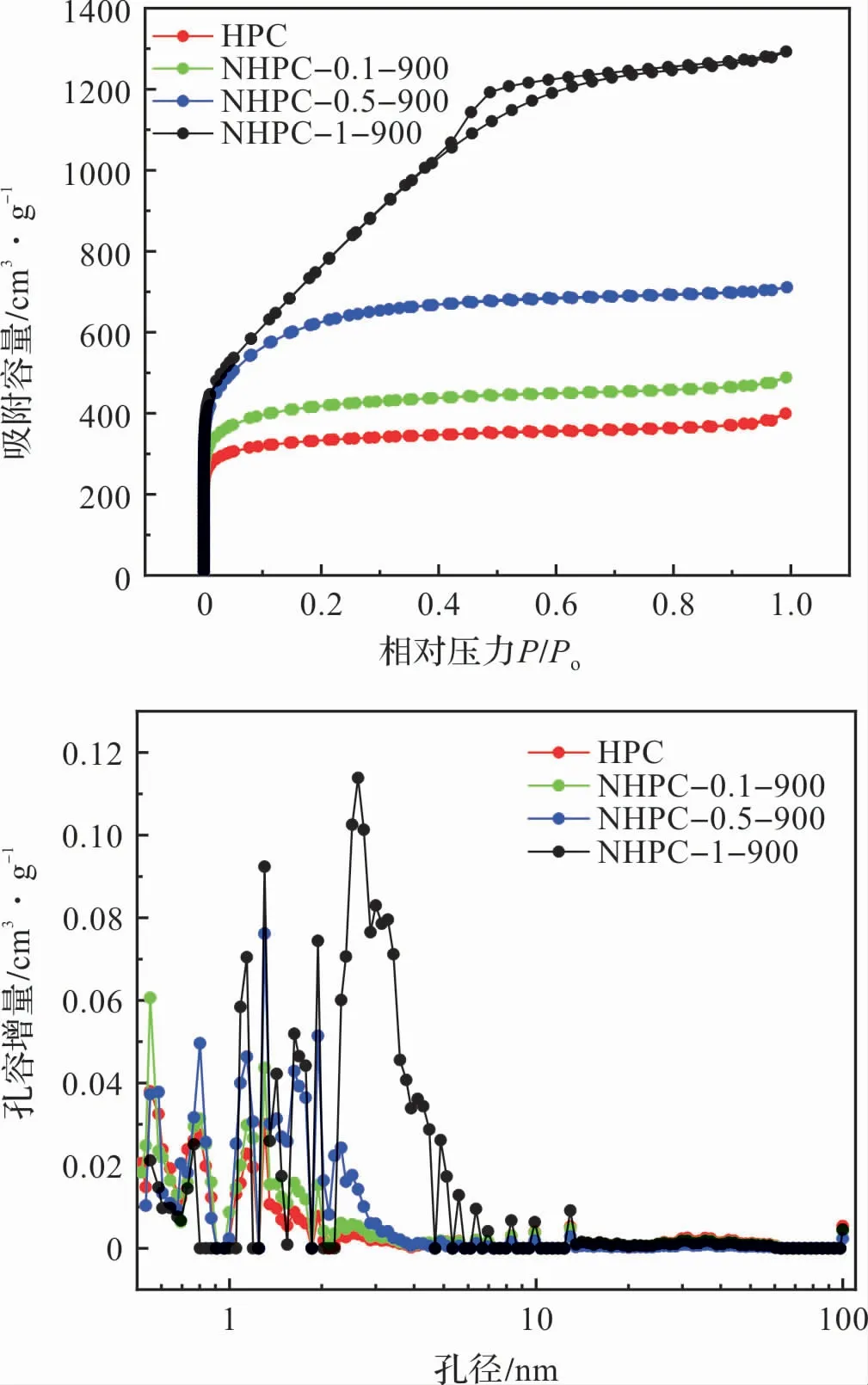

氮吸附-解吸實驗進一步證實了NHPC獨特的分級多孔結構。 NHPC的N2吸附-解吸等溫線[圖3(a)]呈現為第一類和第四類等溫線特征的組合,符合微/中孔碳材料的氮氣吸脫附特征。 圖3(b)中NHPC的孔徑分布圖顯示微孔直徑分布在0.5 ~2 nm的范圍內,中孔的直徑分布在2 ~6 nm的范圍內。 據研究[16],微孔可以為吸附提供大量的吸附位點,中孔和大孔則可以促進吸附質分子的轉移。 顯然,NHPC獨特的分級多孔結構使其具備極強的吸附能力,有利于VOCs的高效快速去除。

孔隙率表征的結果如表1 所示,結果表明利用三聚氰胺進行氮摻雜制備的多孔炭是一種高微孔碳,具有大比表面積、大孔容和高百分比的微孔結構。 隨著三聚氰胺添加比例的增加,活性炭的比表面積、孔徑和孔容都有明顯的增加,三聚氰胺的添加比例從0.1 增加到1 時,比表面積由1580 m2/g增加到2825 m2/g,孔容由0.757 cm3/g增加到2.004 cm3/g,孔徑由2.15 nm增加到2.84 nm。根據孔徑分布曲線(見圖3),900 ℃活化的NHPC具有豐富的微孔結構,當三聚氰胺的比例為0.1和0.5 時,10 nm以下的孔主要分布在0 ~2 nm,當三聚氰胺比例增加至1 時,孔徑在2 ~6 nm的中孔明顯增多,孔徑小于1 nm的孔明顯減少。 根據表1 的NHPC的微孔比例可以發現,NHPC-0.1 -900 與NHPC-0.5 -900 的微孔比例相近,分別是77.41%和75.33%,而NHPC-1 -900 的微孔比例僅為41.07%,這表明三聚氰胺在造孔過程中起著至關重要的作用,三聚氰胺比例過高時會對微孔產生破壞,盡管材料的比表面積會明顯增加,但由于微孔對氣體污染物的吸附容量影響更大[17],所以較高的三聚氰胺比例盡管可以獲得高比表面積,但對吸附反而會產生負面的影響。

圖3 (a)NHPC的氮吸附等溫線和(b)NHPC的孔徑分布

表1 活性炭的比表面積和孔隙結構參數

綜上可以發現,三聚氰胺一步活化法可以制備出微孔豐富的多孔炭材料,并且三聚氰胺對多孔炭的孔結構有很大的影響。 可以合理推斷,三聚氰胺在活化過程中改變了碳氫化合物的化學性質,影響了其衍生多孔碳的孔隙率,因此,需要分析樣品相關化學特性。

2.2 氮摻雜多孔炭的xps分析

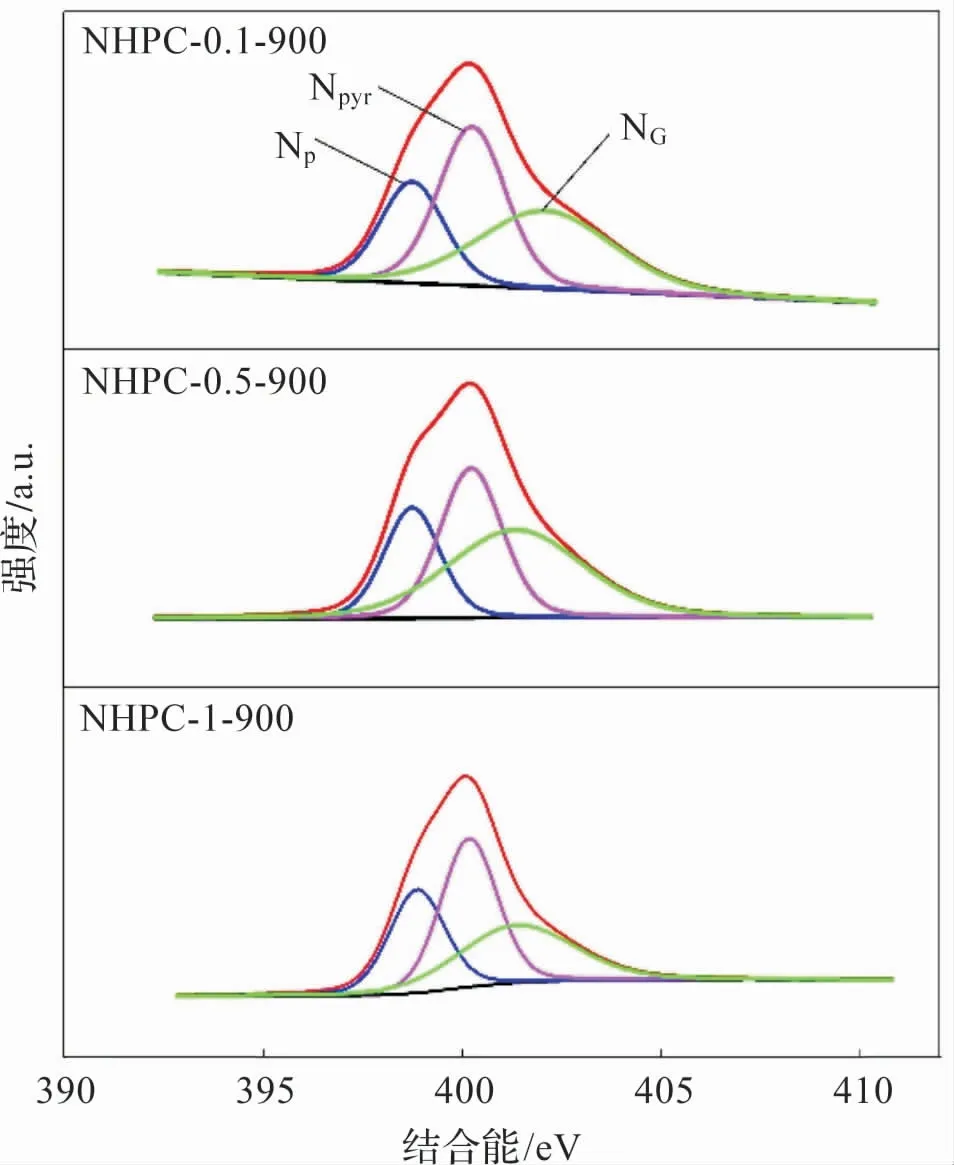

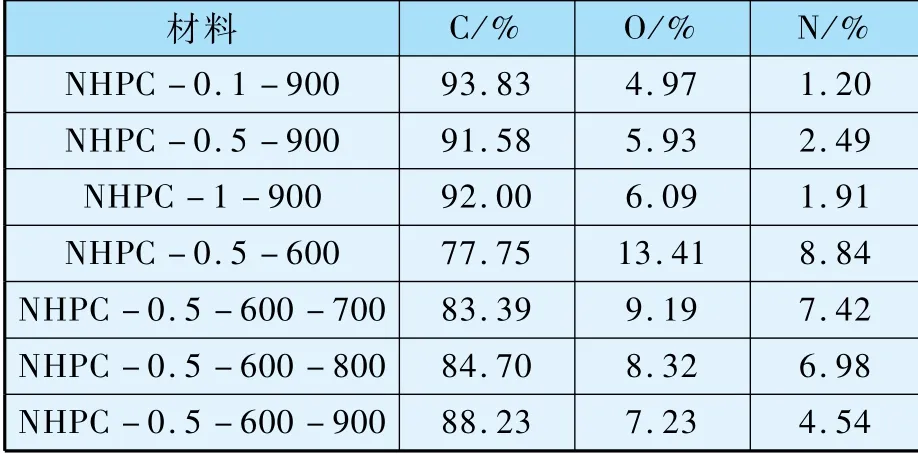

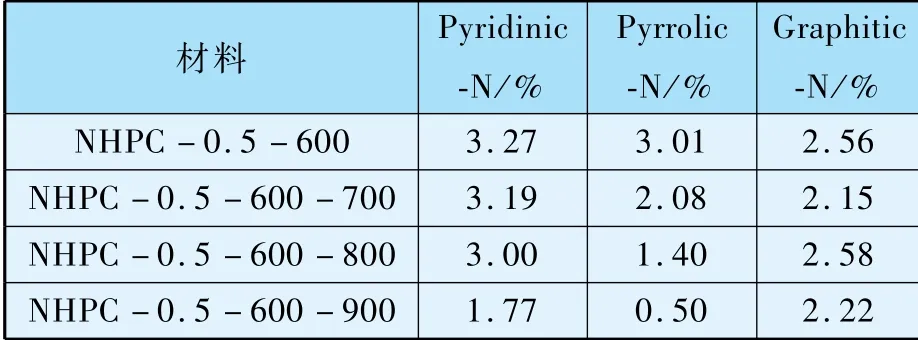

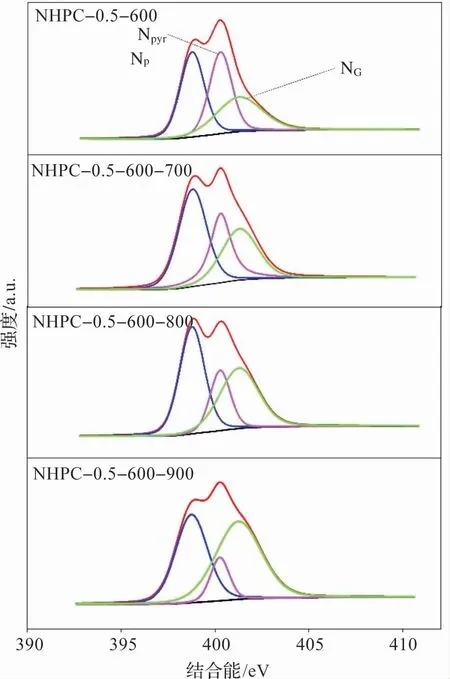

三聚氰胺氮摻雜多孔碳的元素含量如表2 所示,900 ℃條件下的氮摻雜多孔炭氮含量約為2%,表明氮元素成功地摻雜進多孔炭中。 多孔炭中氮元素的含量與活化溫度密切相關,當活化溫度由600 ℃升至900 ℃時,氮含量由8.84%下降至2.49%。 結合表1 中的孔結構參數可以發現,隨著活化溫度的升高,NHPC的比表面積和孔體積明顯增加,同時這種多孔碳的氮含量隨之降低,因此可以推斷多孔炭孔隙率的增加與炭材料中含氮官能團的遷移轉化密切相關。 圖4 顯示了XPS測量得到的碳材料表面氮分布情況。 經過峰校正后,N1s光譜在398.3 ±0.1eV、400.2 ±0.1eV、401.4 ±0.1eV下被識別,這些光譜分別歸因于吡啶氮(Np)、吡咯氮(Npyr)和石墨氮(NG)[14]。

圖4 碳材料表面氮分布情況

表2 氮摻雜多孔炭的元素含量

為了探究氮元素在活化過程中的轉化過程,將600 ℃下活化的炭材料進行二次活化,第二次活化的溫度分別為700 ℃、800 ℃和900 ℃。 如表3 所示,可以發現氮元素的含量由8.84%分別降至7.42%、6.98%和4.54%,并且炭材料內部的氧含量也呈現遞減的趨勢,主要的原因是炭材料內部的含氮官能團和含氧官能團在高溫下發生化學反應[17]。

含氮官能團的種類也有明顯的變化,根據表3的數據可以發現,隨著活化溫度的升高,含氮官能團中石墨氮的含量基本不變,表明石墨氮在600 ℃之后的活化過程中基本不會發生化學反應,性質穩定;吡啶氮、吡咯氮的含量均有所減小,尤其是吡咯氮的下降更為明顯,在900 ℃時含量僅為0.5%,這表明吡啶氮、吡咯氮在600 ℃之后會進一步分解,導致兩種氮含量迅速減少,尤其是在800 ~900 ℃的溫度范圍內,兩種氮的含量下降更為明顯。

表3 不同活化溫度下NHPC含氮官能團種類及含量

2.3 氮摻雜對多孔炭孔隙結構的影響

實驗結果表明氮元素的存在是影響生物炭多孔結構的重要因素,與未摻氮的樣品相比,材料的比表面積明顯增加,三聚氰胺與活化劑KHCO3具有明顯的協同擴孔效應,NHPC-0.5 -900 的表面積約為HPC-900 的1.79 倍。 YAUMI等[18]之前的研究表明,三聚氰胺可以作為一種活化劑,增加碳材料的孔隙率,孔隙率的變化主要歸因于三聚氰胺分解釋放的氣體(如NH3)[19];Li[9]等研究發現活性炭比表面積的增加與材料內氮含量的減少呈現線性關系。 根據圖3 的孔徑分布結果可以發現,在較高溫度和三聚氰胺存在的情況下可以形成更多微孔。 然而,進一步提高三聚氰胺比例不利于微孔的形成,微孔會被侵蝕成中孔或大孔。

為了探究氮元素對造孔的影響機制,在第二步活化過程中將KHCO3以洗滌的方式完全去除,所以在第二步活化過程中無KHCO3的參與,材料在第二步活化過程中的變化歸因于材料內部的官能團的分解。 實驗結果表明材料的比表面積仍有提升,NHPC-0.5 -600、NHPC-0.5 -600 -700、

NHPC-0.5 -600 -800、NHPC-0.5 -600 -900

的比表面積分別為837、909、956、1168 m2/g。 結合圖5 材料內不同含氮官能團含量的變化可以發現,吡咯氮和吡啶氮在這一階段大量分解,第二步活化溫度為900℃時,吡咯氮和吡啶氮的含量從3.01%、3.27%下降至0.50%、1.77%。 這表明氮摻雜對多孔炭孔隙的影響有兩種作用機制:(1)三聚氰胺高溫分解產生的NH3與活化劑具有協同擴孔作用,可以極大地增強KHCO3的活化作用;(2)三聚氰胺可以與纖維素發生化學反應,材料內部會存在大量含氮官能團,這些含氮官能團在高溫下會分解,對材料進行刻蝕,同時產生的含氮氣體也會對多孔炭進一步活化。

圖5 不同含氮官能團含量的變化

2.4 甲苯吸附特性

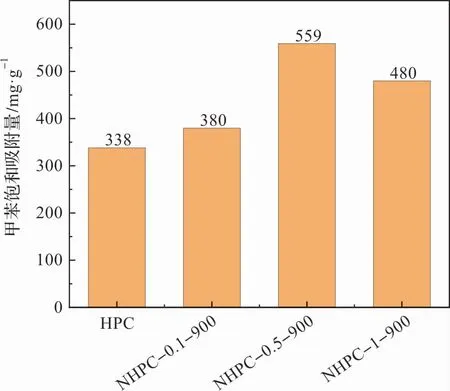

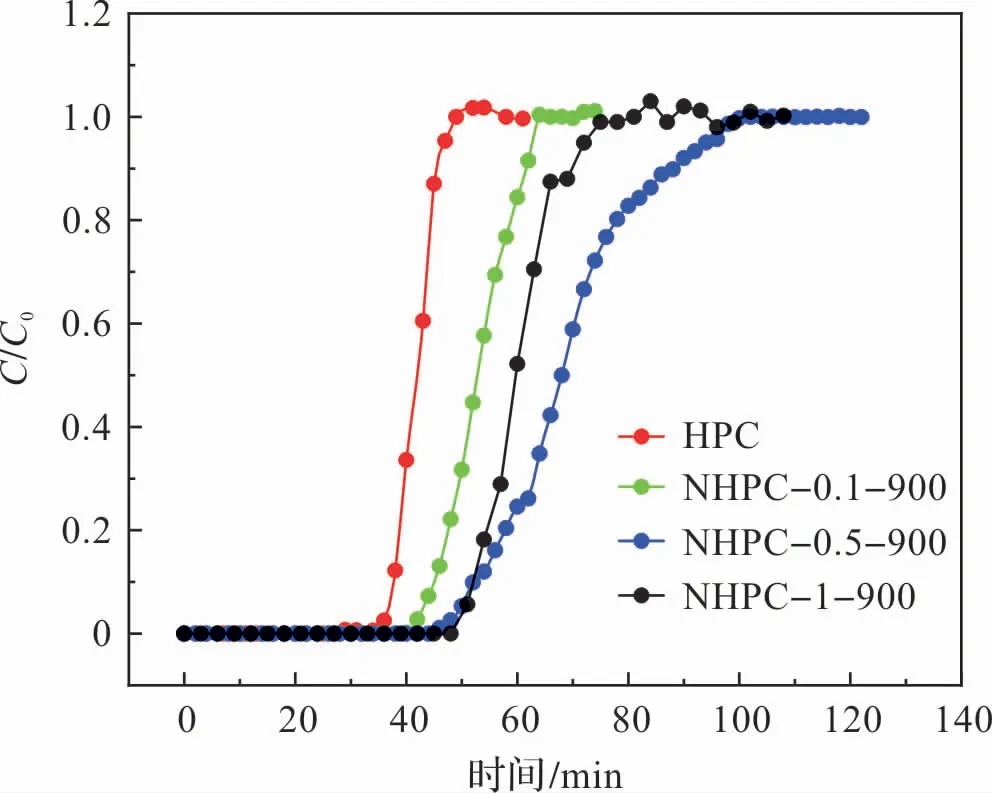

氮摻雜多孔炭上的甲苯吸附如圖6、圖7 所示。 初期多孔炭表面有許多吸附位點,對甲苯的吸附率很高,在實驗中吸附效率接近100%,隨著吸附的進行,有效吸附活性位點不斷被占據,使得吸附速率降低,最終甲苯的吸附和解吸達到動態平衡。 圖6 和圖7 還表明,不同氮摻雜比例的多孔炭對甲苯的吸附特性不同,多孔炭對甲苯的吸附能力由大到小依次為:NHPC-0.5 -900 >NHPC-1 -900 >NHPC-0.1 -900 >HPC,原始多孔炭(HPC)對甲苯的吸附能力最低。 NHPC-1 -900 和NHPC-0.5 -900 顯示出快速的吸附過程,這歸因于多孔炭的分級多孔結構,降低了內部擴散阻力。 NHPC-0.5 -900 對甲苯具有最強的吸附能力,盡管其比表面積比NHPC-1 -900 更小,但NHPC-0.5 -900 的微孔孔容要更大,尤其是對甲苯吸附容量起到關鍵作用的極細的微孔(0.7 ~2 nm)占比更高[20],安亞雄等[21]通過分子模擬也證明了孔徑在0.8 ~2.4 nm之間的孔容和甲苯吸附量之間存在較好的線性關系,表明微孔對甲苯吸附占據主導地位。

圖6 多孔炭甲苯飽和吸附容量

圖7 多孔炭吸附穿透曲線

2.5 吸附動力學分析

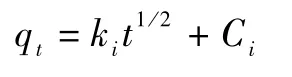

為了進一步分析甲苯在分級多孔炭中的吸附機理,采用Weber和Morrishas(Weber-Morris Model)提出的顆粒內擴散模型分析其吸附動力學,模型公式如下:

式中:qt為時間t的甲苯吸附量,mg/g;ki為i階段的速率常數,mg/(g·min1/2);Ci為截距,mg/g。

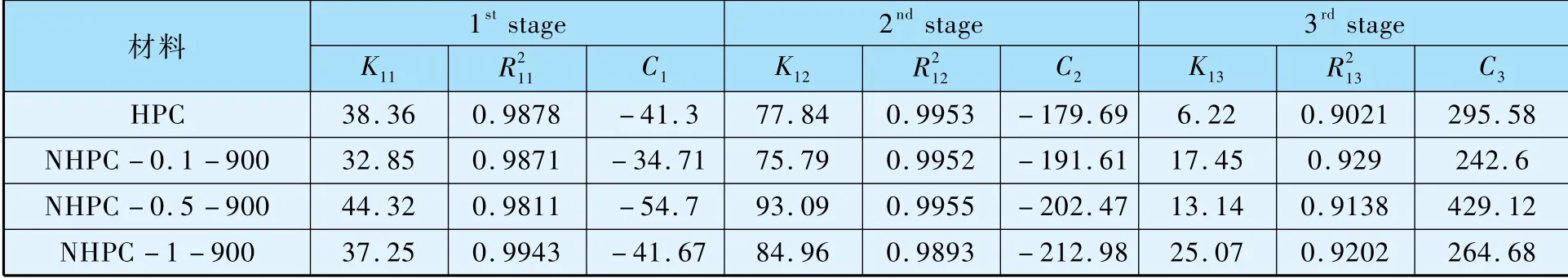

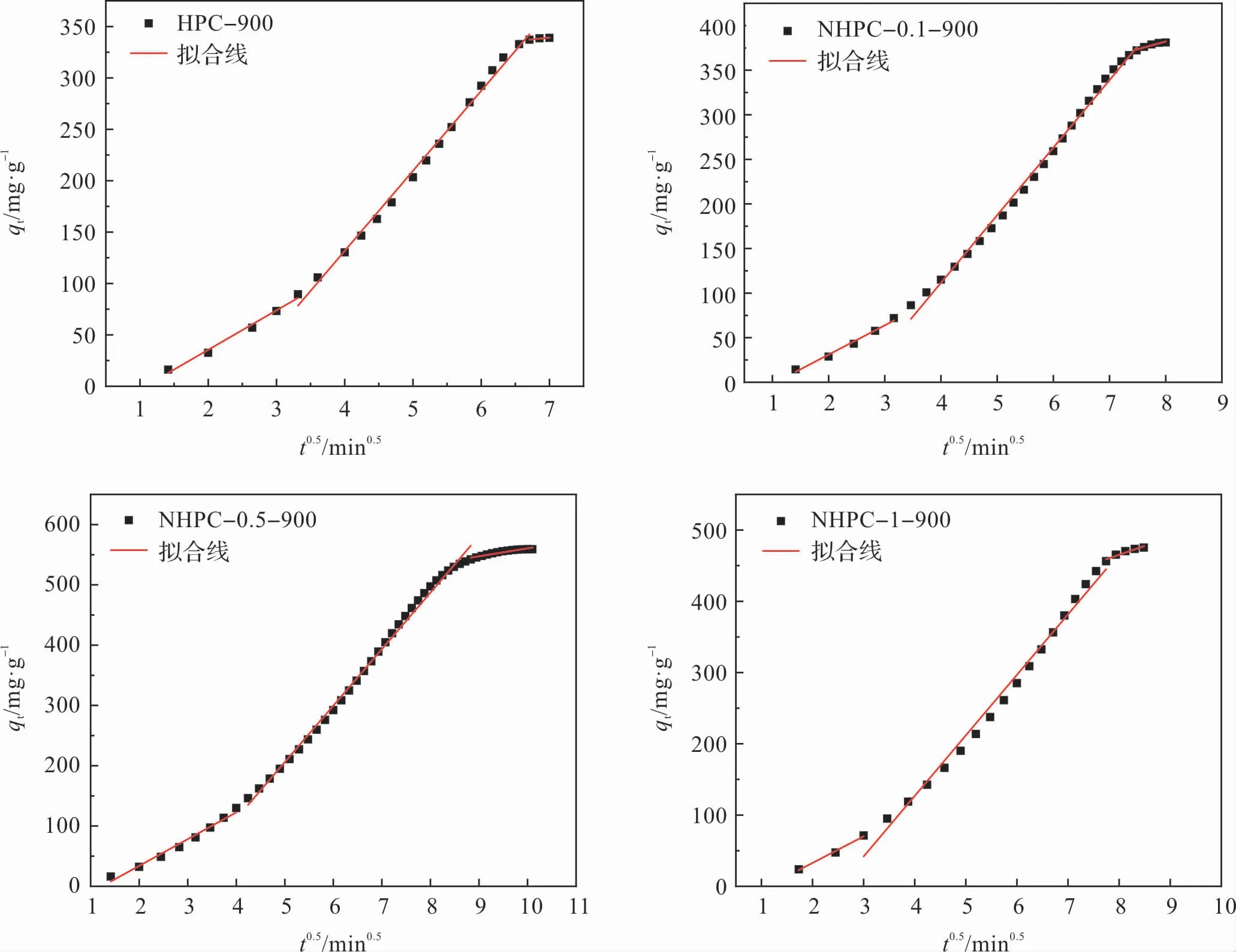

基于韋伯-莫里斯模型的各種碳材料對甲苯的吸附擬合如圖8 所示,動力學參數列于表4。如圖8 所示,qt和t1/2的擬合曲線呈現多線性,這表明整個吸附過程涉及兩到三個階段。 通常,第一階段代表甲苯分子從外界到多孔炭表面的外部傳質;第二階段代表甲苯分子從多孔炭表面擴散到內部孔隙;而第三階段是最終的平衡階段,此時吸附質從較大的孔隙向微孔緩慢移動,導致吸附速率變慢。 從圖8 中可以看出,四種分級多孔碳材料(HPC、NHPC-0.1 -900、NHPC-0.5 -900、NHPC-1 -900)的擬合曲線都顯示出包括三個階段的多線性結構,第二階段的速率最高(ki2>ki1>ki3),表明顆粒內擴散是影響吸附的主要因素。 并且NHPC-0.5 -900 和NHPC-1 -900 的第二階段甲苯吸附速率要遠高于HPC,主要得益于這兩種炭材料更發達的三維分級孔結構。 纖維素在熱解/碳化過程后形成了相對規則的碳骨架結構,從物理結構上看,氮摻雜生物質活性炭具有較高的比表面積和較大的孔容,為吸附提供了物理空間。 此外,氮原子的加入會改變多孔炭表面的電子結構,產生π電子富集位點[15],增強與甲苯的結合能,提升吸附性能。 綜上,甲苯在氮摻雜多孔炭上的吸附由物理相互作用(孔隙填充機制)和化學相互作用(靜電吸引、π-π相互作用)共同決定。

表4 吸附動力學參數

圖8 NHPC吸附甲苯的粒內擴散動力學模型試驗

3 結 論

(1)利用三聚氰胺一步活化法制備氮摻雜多孔炭,有效地提高了多孔炭的孔隙率和吸附容量。在900 ℃活化條件下,NHPC的吸附性能最佳,NHPC-0.5 -900 具有高達2318 m2/g的超高比表面積和559 mg/g的高甲苯吸附容量,遠遠超過目前的商用活性炭。

(2)在600 ~900 ℃活化過程中,含氮基團(包括吡啶氮、吡啶氮和石墨氮)通過化學反應使得炭材料的孔結構得到顯著改善。 隨著活化溫度的升高,多孔炭的比表面積相對增加與氮含量相對減少之間存在正相關的關系,通過添加三聚氰胺,實現了獨特的開孔效應,有利于炭材料發達孔隙結構的形成。

(3)由于具有制備工藝簡單,原料成本低、對環境友好的優點,利用三聚氰胺一步活化法制備生物質多孔炭是一種極具前景的制備方法。 制得的多孔炭對甲苯有極佳的吸附性能,分析其吸附動力學可以發現三聚氰胺的加入對吸附的第二階段具有極佳的促進效果,大大提升了氣態分子從材料表面向材料內部擴散的速度。