步進式冷床輸料設備的優化設計

2022-08-30 08:56:42馬江濤趙恒亮

重型機械

2022年4期

劉 博,馬江濤,趙恒亮

(1.寶鋼工程技術集團有限公司,上海 201900;2.大連華銳重工集團股份有限公司,遼寧 大連 116013)

0 前言

冷床輸料裝置是軋鋼生產工藝線上的一個必要設備,其主要作用將冷床冷卻后達到一定數量的坯料,由鏈式橫移車抬起、橫移、下落,越過輸料輥道蓋板入料端后,送入輸料輥道,再由輸料輥道輸送至冷剪前進入下一道工序。

1 設備的結構特點

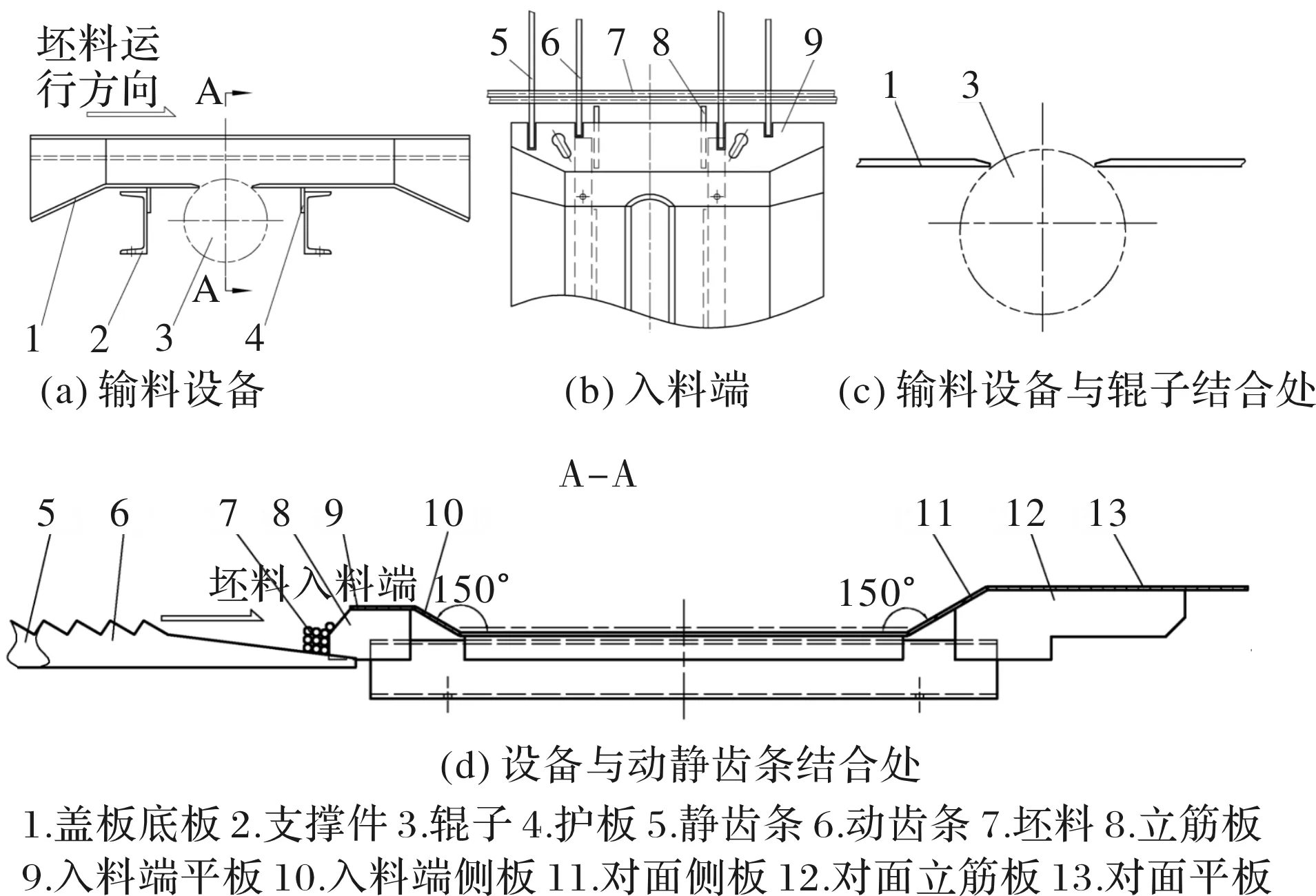

傳統的步進式冷床輸料設備主要由蓋板底板、護板、支撐件、輥子、靜齒條、動齒條等部分組成如圖1所示。設備采用螺栓聯接,通過支撐件與輸料輥道底座把合,從而實現坯料的運輸功能。

圖1 傳統的輸料設備結構示意圖

國內某鋼廠120 m步進式冷床,其輸料設備共有87組,輸料輥道的蓋板底板為“兩端向下彎折+中間段水平”結構型式,蓋板底板的水平部分設置成一段中空結構,便于輥子安裝,沿坯料輸送方向的前后兩端均向下彎折成坡度,如圖1a~圖1c所示。

每一組蓋板底板均安裝在相應的輸料輥道的頂面,沿坯料輸送方向兩側的側板均設有斜面開口,傾斜度為150°,且入料端側板標高低于對面側板,便于坯料順利送入蓋板入料端。

2 常見問題及原因分析

2.1 常見問題

傳統輸料設備的蓋板入料端,僅設置立筋板(立筋板上無斜板),或僅設置斜板(沒有立筋板支撐),實際生產中會出現蓋板剮蹭、卡鋼和傳輸不穩定等問題。

(1)運輸坯料通過蓋板底板的水平段時,如果坯料來料為向下扣頭彎曲,經常出現卡鋼、亂鋼現象,影響生產節奏和產能。……

登錄APP查看全文