基于尿素熱解爐的SCR脫硝系統控制研究與應用

祝寶營

(北京理工大學前沿技術研究院,山東 濟南 250300)

0 引言

光伏、風電等新能源的投運并網對火電機組深度調峰的要求越來越高。快速升降負荷、頻繁啟停磨煤機等工況都會造成脫硝系統反應器出口和煙囪入口NOx質量濃度的劇烈波動,使得脫硝自動調節難以投入。考慮機組及周圍環境的安全性,新建機組開始使用尿素溶液利用尿素熱解爐制備氨氣進行SCR脫硝。利用尿素熱解爐制備氨氣需要控制進入尿素熱解爐的尿素溶液量,并且制備完的氨氣同時進入A側SCR反應器和B側SCR反應器,且以脫硝系統反應器出口NOx濃度的平均值作為被調量,這相對于可以分別獨立控制的使用液氨作為還原劑的SCR 脫硝系統更難控制。楊宏民[1]等分析了尿素溶液流量、溫度、噴槍位置、煙氣中NOx含量和尿素溶液濃度對脫硝效率的影響;周洪煜[2]等提出了基于混結構徑向基函數神經網絡(Mixed Structure Radial Basis Function Neural Network,MSRBFNN)的控制策略實現最優噴氨量控制;武寶會[3]等分析了煙氣流量、氨流量、NOx濃度等測量過程中存在的問題及解決措施,同時也提出了控制氨逃逸率的技術方法;張秉權[4]提出了以脫硝效率自動控制回路投入為前提的SCR反應器出口NOx濃度控制策略。

基于尿素熱解爐的煤電機組SCR 脫硝系統建立脫硝系統控制模型,在尿素溶液控制策略中利用主蒸汽流量測量的準確性間接計算噴氨量,加入機組負荷變化率、反應器入口氮氧化物濃度變化率、啟停磨煤機預判、煙囪入口NOx質量濃度等控制變量參與尿素溶液的調節。

1 機組SCR脫硝系統介紹

現考慮廠區的安全性,要求用尿素熱解爐替代液氨儲罐,利用尿素溶液自制NH3,尿素熱解化學反應式為

以某電廠660 MW 超超臨界機組為例,介紹基于尿素熱解爐的SCR 脫硝調節控制策略。機組配備一套尿素熱解系統,其中包括1 支大噴槍(0~1 m3/h)和6 支小噴槍(0~0.3 m3/h),機組正常運行時只投入小噴槍。

采用液氨進行脫硝時,脫硝系統兩側反應器的脫硝控制回路分別獨立控制,液氨量獨立調節;然而基于尿素熱解爐的脫硝系統,反應器兩側共用一個脫硝調節回路,兩側的控制被緊密耦合在一起,控制難度更大。針對現有火電機組利用尿素熱解爐進行脫硝存在的若干問題,提出了新的控制策略,通過實踐證明,應用新的控制策略后,機組在穩態工況、升負荷、降負荷、啟停磨煤機以及CEMS 吹掃等工況下脫硝自動可連續穩定投入運行,達到了電廠對運行人員嚴苛的脫硝控制要求(部分電廠要求煙囪入口NOx質量濃度小時均值30~45 mg/m3,煙囪入口NOx質量濃度瞬時值不得連續超過50 mg/m3,5min),極大地減少了超標次數。

2 脫硝系統建模

在搭建新的脫硝控制策略前,首先需要建立脫硝系統控制模型,分析系統模型參數和特性。在調試過程中,通過對脫硝控制系統的輸入施加適當的階躍激勵,觀察并記錄噴槍的尿素溶液流量變化、脫硝系統反應器出口NOx質量濃度變化情況。利用粒子群優化算法(Particle Swarm Optimization,PSO)對脫硝系統模型進行參數辨識[5-6]。對單個尿素調節閥門開度從零開始進行階躍增加,每次開度增加10%,待尿素流量穩定后再增加10%,直至調節閥門全開至100%。在DCS 中記錄好調節閥門開度、尿素溶液量和SCR反應器出口NOx質量濃度。

利用PSO 算法辨識尿素溶液量和SCR 反應器出口NOx質量濃度的傳遞函數。對尿素溶液量和SCR反應器出口NOx質量濃度進行零初始值處理,即選取工況變化前5 個點的均值作為初始值,工況變化后的數值與初始值作差,處理后的結果如圖1所示。

圖1 原始數據及處理后的數據曲線

利用PSO 算法辨識尿素溶液量與SCR 反應器出口NOx質量濃度傳遞函數,采用全局尋優方式,粒子位置和速度更新如式(1)所示。

4.1 溫室消毒:按溫室空間,每立方米用硫磺4克加80%DDV0.1克和鋸末8克混合均勻后點燃封閉一晝夜,再打開風口大放風。

式中:c1、c2為學習因子,經過調試,c1=0.4,c2=0.8;rand(1)為在[0,1]范圍內變化的隨機數;Vb(ii)為個體歷史最優解;Vbg為群體歷史最優解;V(i)為粒子當前位置,ΔV(i)為當前速度;w(k)為慣性權重,隨著優化的進行,逐漸降低自身權重,變化如式(2)所示。

式中:wmax為最大慣性權重,wmin為最小慣性權重,S為最大迭代次數,k為當前迭代次數。

最后得到尿素溶液量與SCR 反應器出口NOx質量濃度之間的傳遞函數G1(s)如式(3)所示,辨識結果如圖2 所示,式(3)給出了帶滯后環節的一階慣性系統傳遞函數,為后續參數標定提供了理論參考。

圖2 尿素溶液量與SCR出口NOx濃度辨識結果

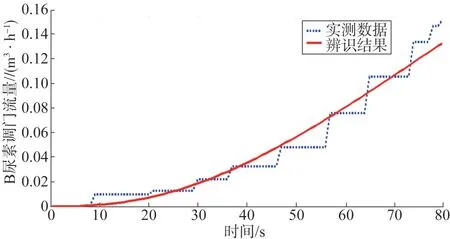

同理,對單個調節閥門進行模型辨識,得到單個尿素調門的閥門開度與尿素溶液量之間的傳遞函數G2(s)如式(4),辨識結果如圖3所示。

圖3 單個尿素調門開度與尿素溶液量辨識結果

3 SCR脫硝控制系統

3.1 串級PID加前饋控制策略

結合建立的脫硝系統控制模型,綜合分析后制定基于尿素熱解爐的串級PID 加前饋的脫硝調節控制策略為:主PID 回路調節脫硝系統反應器出口NOx質量濃度,并對所需要脫除的NOx量進行修正,主PID 回路設定值為運行人員期望的脫硝系統反應器出口NOx質量濃度值,過程值為脫硝系統兩側反應器出口NOx質量濃度平均值。副PID 回路調節每支小噴槍的尿素溶液量,副PID 回路的輸出加上脫硝系統反應器入口NOx質量濃度變化率、鍋爐負荷變化率、磨煤機啟停預判等四個前饋作用到每支小噴槍,控制策略框圖如圖4所示[7]。

理論尿素溶液量的計算如式(5)所示。

式中:F為所需的理論尿素溶液量,m3/h;Q為機組的主蒸汽流量,t/h;Cin為脫硝系統反應器入口的NOx質量濃度,mg/m3;Csp為脫硝系統反應器出口的NOx質量濃度設定值,mg/m3;α 為系數,根據NH3摩爾質量、尿素分子摩爾質量、尿素溶液純度、尿素溶液密度、尿素熱解化學反應式、主蒸汽流量、機組額定煙氣流量和額定主蒸汽流量計算得到。本實施例中,NH3與NO2的反應摩爾比取0.85,計算后的α為1.173 37×10-6。

在圖4中,脫硝系統反應器兩側出口NOx質量濃度的平均值作為PID1 控制回路過程值,運行人員設置的脫硝系統反應器出口NOx質量濃度值作為PID1控制回路的設定值。為了保證NOx測量的準確性,脫硝系統反應器A/B 兩側入口和出口NOx測點需要定期進行吹掃。當A 側進行吹掃時,過程值自動選擇B側出口NOx質量濃度值;同樣,當B側進行吹掃時,過程值自動選擇A側出口NOx質量濃度值。

圖4 脫硝控制策略SAMA圖

脫硝系統反應器入口NOx過程值減去出口NOx設定值得到需要脫除的NOx量,PID1 控制回路的輸出對需要脫除的NOx量進行修正,得到實際需要脫除的NOx量,再根據式(5)乘以主蒸汽流量得到理論尿素溶液量。根據實際投運的尿素噴槍數量,將總的理論尿素溶液量平均分配到每個小噴槍,即為單個噴槍調門的理論尿素溶液量。本實施例中,PID1控制回路的比例系數Kp=0.92,積分時間Ti=85 s。PID2 控制回路的比例系數Kp=0.11,積分時間Ti=60 s。

為了克服脫硝系統大滯后的特點,在本控制策略中增加四個前饋,具體如下。

1)前饋一為脫硝系統入口氮氧化物濃度變化率,即當脫硝系統入口氮氧化物濃度增加時,增大噴槍調門開度;當脫硝系統入口氮氧化物濃度降低時,減小噴槍調門開度。最后經過函數f(x1)將入口氮氧化物濃度變化率轉換為噴槍調門開度,函數f(x1)設置如表1所示。

表1 函數f1(x)參數

2)前饋二為機組鍋爐負荷的變化率,即在機組鍋爐負荷增加時,脫硝系統反應器入口NOx質量濃度會增加,提前增加尿素噴槍開度;在機組鍋爐負荷降低時,脫硝系統反應器入口NOx質量濃度會減少,提前減少尿素噴槍開度。引入機組鍋爐負荷變化率做前饋避免了采用電負荷時因抽汽量發生變化而電負荷不變的情況。最后經過函數f(x2)將鍋爐負荷變化率轉換為尿素噴槍調門開度,函數f(x2)設置如表2所示。

表2 函數f(x2)參數

3)前饋三為脫硝系統反應器出口NOx質量濃度與設定值偏差的函數,當脫硝系統反應器出口NOx質量濃度與設定值偏差較大時,通過此前饋,可快速改變噴槍調門開度,調整尿素溶液量,最后經過函數f(x3)將此偏差轉換為尿素噴槍調門開度。

4)前饋四為磨煤機啟停預判邏輯,磨煤機的每次啟停一般都會造成脫硝系統反應器出口NOx質量濃度過高或過低,給運行人員帶來困擾。因此在啟磨煤機時,檢測到磨煤機已合閘并且給煤量大于所設閾值時,逐漸增加尿素溶液量,維持一定時間后再逐漸降為零;在停磨煤機時,檢測到磨煤機已合閘(合閘信號30 min 后有效)并且給煤量小于所設閾值時,逐漸減少尿素溶液量,維持一定時間后再逐漸降為零。這亦完全符合運行人員日常操作習慣。

為了避免脫硝系統反應器出口和煙囪入口處NOx質量濃度值長時間過高或過低,在PID2 控制回路增加閉鎖增和閉鎖減功能。閉鎖增功能在即使計算結果要求繼續增大噴槍調門開度時也不能再繼續增加;閉鎖減功能在即使計算結果要求繼續減小噴槍調門開度時也不能再繼續減小。

閉鎖增功能是根據機組運行人員經驗,設置最高尿素溶液流量上限,當PID2 的計算結果超出上限時,輸出維持上限值不變;閉鎖減功能是根據機組運行人員經驗,設置最低尿素溶液流量下限,當PID2 的計算結果低于下限時,輸出維持下限值不變。

因尿素調節門的非線性特性容易造成噴槍投入自動后尿素溶液量忽大忽小,因此尿素溶液指令先經過尿素調門特性曲線,然后作用到每支尿素噴槍。本實施例中,利用建立單個尿素噴槍調門開度與尿素溶液量模型的試驗數據,計算調門流量特性曲線,得到函數f(x4)如表3所示。

表3 函數f4(x)參數

3.2 應用效果

應用新的脫硝控制策略后,機組脫硝控制效果如圖5 所示,脫硝系統反應器出口氮氧化物濃度和煙囪入口氮氧化物濃度均穩定達標排放。

圖5 機組在升負荷且啟磨煤機過程的脫硝調節控制效果

1)機組在穩態工況(515 MW)下,脫硝系統反應器出口NOx質量濃度可控制在設定值±7 mg/m3范圍內。

2)機組在減負荷和脫硝系統反應器出口A 側/B側CEMS 吹掃時反應器出口NOx質量濃度可控制在設定值±7 mg/m3范圍內。

3)機組在升負荷且啟C 磨煤機時,脫硝系統反應器出口NOx質量濃度超過50 mg/m3的時間為57 s。

4)機組脫硝系統反應器出口NOx質量濃度值階躍擾動測試由45 mg/m3降至30 mg/m3的試驗,經過230 s后反應器出口NOx質量濃度收斂至設定值。

4 結語

現場設備的安全有效運行是實現自動控制的前提,考慮尿素溶液易結晶影響調節門的線性度,建議定期對尿素調節門進行沖洗,確保無堵塞情況;脫硝系統CEMS 儀表測量的準確性影響著NOx質量濃度自動調節效果,建議加強對CEMS 儀表的校準和維護。根據機組脫硝系統控制模型,結合機組中與NOx質量濃度變化相關的因素,設計了基于尿素熱解爐的脫硝控制策略,采用串級PID 加前饋控制,既可以快速消除尿素溶液壓力變化等內擾的影響,又可以利用四個前饋量及時抑制NOx質量濃度的變化,使脫硝系統反應器出口NOx質量濃度的變化始終滿足要求。