一種典型三段式高壓加熱器制造過程質量控制要點研究

于立龍

(哈爾濱鍋爐廠有限責任公司,哈爾濱 150046)

高壓加熱器設備屬于壓力容器,是受國家市場監督管理總局監管的特種設備,由于設備在高壓狀態下運行,一旦發生事故,將會對國家經濟財產和人民群眾生命財產安全造成重大影響。鑒于以上原因,國家在近年來不斷加大對壓力容器制造和使用環節的監管力度,對壓力容器設計和制造實施質量實行責任終身追究制度。但從國家市場監督管理總局公布的特種設備安全狀況看,每年特種設備安全事故高達上百起,并直接導致上百人死亡。壓力容器質量事故的主要特征是爆炸和泄漏等嚴重質量問題,反映出各企業在技術和管理方面還存在薄弱環節,急需對問題進行深入分析和改進。本文結合一種典型三段式高壓加熱器的產品結構,從設計、采購、制造和檢驗等過程的常見問題入手,對如何保證高壓加熱器設備的質量進行了深入研究。

1 高壓加熱器的用途和工作原理

高壓加熱器作為汽輪機輔機,是火力發電廠中不可缺少的關鍵經濟輔助設備。電廠通過配備高壓加熱器設備,利用汽輪機抽汽提高鍋爐給水溫度,實現機組提效、節煤降耗的目的。高壓加熱器工作的主要原理為:汽輪機抽汽與在換熱管中流動的鍋爐給水在高壓加熱器內部進行無接觸式表面換熱,對鍋爐給水溫度進行提高,過熱蒸汽在放熱后冷凝成疏水并通過疏水接管排出。

2 高壓加熱器的結構

2.1 三段式高壓加熱器的整體結構

三段式高壓加熱器內部設有過熱蒸汽冷卻段、蒸汽凝結段和疏水冷卻段,具體結構和作用如下:

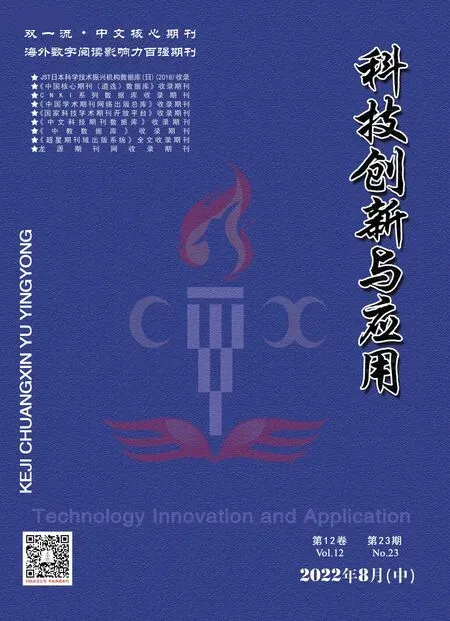

(1)過熱蒸汽冷卻段是由管板、頂板、折流板、底板、包殼、密封板等零件形成的一個嚴密的空間,如圖1所示。為了充分利用汽輪機抽氣的過熱度,減少換熱過程產生的熱損失,在給水入口附近設置一個冷卻區域,初步降低蒸汽溫度,再進入凝結段,以確保將給水溫度加熱到預期效果。

圖1 過熱蒸汽冷卻段簡圖

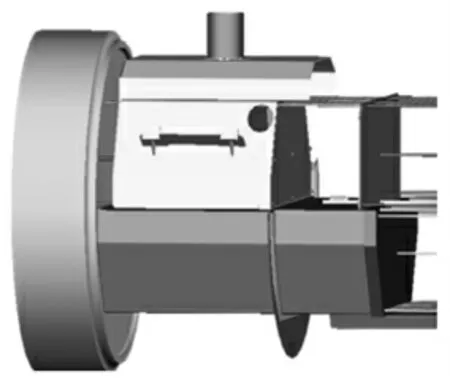

(2)蒸汽凝結段是高壓加熱器設備的主要換熱部分,一般該區域換熱面積最大,該部分結構如圖2所示。在該區域,帶有一定過熱度的飽和蒸汽流入凝結段管束,逐漸冷凝成飽和疏水,并釋放出汽化潛熱對換熱管中的鍋爐給水進行加熱,使換熱管內的鍋爐給水溫度得到有效提高,同時未凝結的氣體從排氣管及時排出,確保換熱達到預期效果。

圖2 蒸汽凝結段簡圖

(3)疏水冷卻段同樣是一個密閉空間,由擋板、隔板和包殼板等零部件構成,如圖3所示,該段的作用主要是進一步降低疏水溫度和提高鍋爐給水溫度,進而提高系統的整體效率,也能夠提高系統運行的安全性。

圖3 疏水冷卻段簡圖

2.2 高壓加熱器的主要部件

三段式高壓加熱器一般由水室、外殼、管系、接管、支座和安全附件組成,其中水室一般由半球形封頭、給水入口接管、給水出口接管、人孔裝置和包殼組成,外殼一般由長筒身、短筒身、橢圓封頭和各類接管組成,管系一般由管板、換熱管、隔板、包殼和排汽管等組成。典型三段式高壓加熱器基本結構如圖4所示。

圖4 典型三段式高壓加熱器簡圖

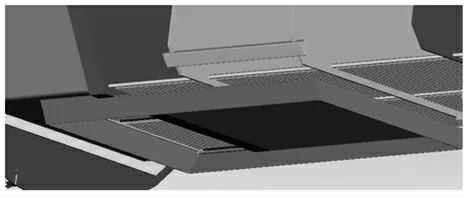

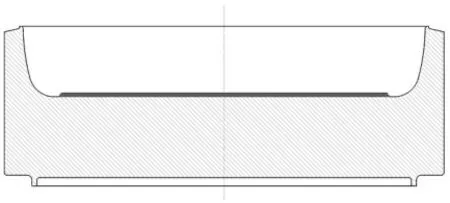

三段式高壓加熱器設計結構合理,各部件設計均充分考慮了可靠性以及性能要求。例如,采用深碗形管板(如圖5所示),進一步增大了水室空間,降低給水流速,有效地減輕了對部件的沖擊。在過熱蒸汽冷卻段采用整體模板壓制的包殼板(如圖6所示),既能防止在使用時發生泄漏,又能提高傳熱效果,進而提高整體效率。在蒸汽凝結段采用類似矩形的隔板結構(如圖7所示),大幅提高換熱效果。

圖5 深碗形管板簡圖

圖6 高壓加熱器過熱段整體包殼板簡圖

圖7 高壓加熱器凝結段隔板簡圖

3 高壓加熱器的制造工藝流程、常見問題及預防措施

3.1 整體工藝流程介紹

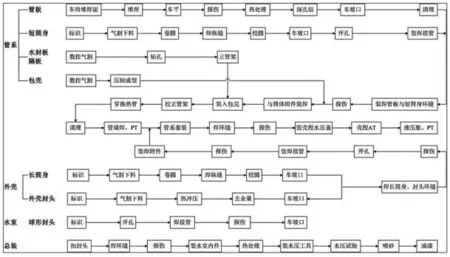

高壓加熱器制造工藝可分為管系制造、外殼制造、水室制造和總裝4個步驟,典型工藝流程圖如圖8所示。

圖8 典型高壓加熱器工藝流程圖

3.2 管系制造的主要工藝流程

3.2.1 概述

管系主要包括管板、短筒身、水封板、隔板、包殼和換熱管等零部件(管系簡圖如圖9所示),制造的關鍵點包括管板的加工、換熱管和管板的連接以及管系的組裝。

圖9 典型高壓加熱器管系簡圖

3.2.2 管板加工

管板作為管系的關鍵部件,其加工過程較為復雜,主要包括管板堆焊以及鉆孔兩個難點。

(1)管板堆焊。管板一般采用20MnMo、20MnMoNb等材質的鍛件,換熱管一般采用SA-556Gr.C2無縫冷拔碳鋼管,二者的焊接屬于異種鋼焊接,并且管板和換熱管壁厚存在較大差異,在焊接過程中以及焊后熱處理時在焊接接頭位置容易產生較大應力,造成焊縫裂紋。因此,通過在管板表面堆焊一層含碳量非常低的碳鋼材料,提高焊縫的可靠性。管板堆焊一般采取兩層帶極堆焊,并嚴格控制每層堆焊厚度,在堆焊過程中需隨時對表面進行清理,堆焊后采用無損檢測的方式檢驗堆焊質量,確保滿足要求。

(2)管孔加工。管孔加工質量的好壞直接影響后續的穿管工序,也會對換熱管運行的穩定性產生較大影響。管孔加工的難度主要包括兩個方面,一是管孔的數量較多,單個管板管孔數量可達數千個;二是為保證后續穿管順暢,管孔的粗糙度、垂直度以及孔距均需滿足設計要求。為有效保證管孔加工質量,采用三軸數控深孔鉆床鉆孔,在管板裝卡時利用高精度測量儀表進行找正,選取合理的切削參數鉆孔,鉆孔后用內徑百分表進行測量。

3.2.3 換熱管和管板的連接

鍋爐機組在啟動和停止時,高壓加熱器的管板和管束會承受瞬間的高溫和高壓,并且在機組運行過程中承受劇烈的溫度變化和交變應力,由于管板和換熱管膨脹系數存在差異,會在連接處產生較大應力,若連接不可靠將會造成焊口開裂現象,進一步造成泄漏。泄漏問題是高壓加熱器在運行過程中經常遇到的問題,一旦泄漏未能及時發現,換熱管中噴出的水柱將會對周圍部件產生劇烈的沖刷,造成更大規模的部件失效,因此換熱管和管板連接的可靠性對于高壓加熱器的安全運行至關重要。大量的試驗以及實踐經驗表明,采用先焊接后脹接的方式連接換熱管和管板是一種行之有效的方法。通過焊接能夠對管板管口位置進行有效的密封并且能夠承受部分水側的壓力,通過脹接能夠減輕管子振動并有效降低管孔間隙產生應力腐蝕裂紋的風險。

為保證換熱管和管板焊接質量,采用管端TIG自動焊機進行焊接,焊前通過機械打磨、丙酮擦拭等方法對待焊區域進行充分清理,確保待焊區域清潔,不得存在水、油污等雜物,避免在焊接過程中產生氣孔和未熔合等焊接缺陷。為提高密封性,采用內凹式焊接技術,該方法也有助于降低給水對管端的沖擊,進而降低焊縫承受的載荷。焊后采用PT、壓縮空氣檢查和水壓試驗等方式對焊縫質量以及密封性進行驗證,確保滿足要求。

在換熱管和管板焊接結束并檢驗合格后,采用液壓脹管機進行脹接。液壓脹接的原理為管子在高壓下產生變形并貼近管孔內壁,在壓力消失后,管板由于彈性方向發生變形而將換熱管壓緊。液壓脹接的優點主要在于其能夠實現均勻施脹,并且脹接區域和非脹接區域能夠進行圓滑過渡。為保證脹接質量,在脹接前需通過試驗的方式確定能夠滿足規定拉脫力要求的脹接參數,在脹接結束后對脹接管孔尺寸進行100%檢查并測算脹管率,保證脹接處強度和密封。

3.2.4 管系組裝

管系組裝的難點在于穿管工序,需采取措施避免在穿管過程中發生換熱管劃傷問題,否則將對設備運行埋下重大隱患。在高溫運行狀態下,換熱管與隔板間將產生摩擦,由于換熱管一端卡在隔板處無法進行自由膨脹,被劃傷的管子表面將在熱應力的作用下加速減薄,當管子壁厚達到臨界值后,在內部高壓水流的作用下將會出現泄漏,隨著泄漏時間的增加,裂口增大,管子將加劇振動,對緊密排列的其他換熱管造成劇烈沖刷,引起更大范圍的泄漏,從而造成設備停機甚至更嚴重的事故。因此,在立管架、穿定位管等階段需嚴格控制隔板的同心度,并且在穿管時避免野蠻穿管,嚴禁用金屬等器具擊打換熱管任何部位,確保換熱管表面質量合格。

3.3 外殼制造工藝流程

外殼主要由長筒身、橢圓封頭和各類接管等部件組成,外殼一般較長,其制造難點主要在于如何保證尺寸精度。為減輕管系在高壓加熱器運行時的振動,一般在設計時均考慮盡量縮小管系與外殼的間隙,因此能否嚴格控制筒體的同心度以及直線度對后期管系和外殼順利套裝具有重要的影響。在外殼制造過程中,應在全流程嚴格控制尺寸,例如在下料時嚴格控制筒節尺寸,減小對角線誤差;加強卷板過程控制,避免出現橢圓度超差和局部凸起等問題;采用機械加工坡口和專用筒身支撐加固工裝減少焊接變形等。

3.4 水室制造

半球形封頭的加工為水室制造過程的關鍵點。水室封頭一般采用正火沖壓的方式成型,加工過程中需要嚴格控制成型時間和溫度,保證封頭成型后尺寸滿足要求,并且在封頭成型后通過UT進行測厚,避免封頭實際厚度小于最小設計壁厚。此外,為保證封頭開孔處強度以及后續接管焊接質量,應嚴格按照標準對開孔尺寸、坡口成型及表面質量進行控制。

4 高壓加熱器制造過程的質量保證措施

4.1 概述

高壓加熱器是電廠內的高壓運行設備,受鍋爐啟停以及其他因素影響,在運行過程中還將承受溫度和壓力的突變,對各零部件的可靠性提出極高的要求,因此在高壓加熱器的制造過程中,應在常規技術保障措施的基礎上采取必要的管理措施,以確保高壓加熱器的設計和制造完全按照策劃實施。

4.2 編制和實施質量計劃

實踐證明,對壓力容器制造過程的關鍵節點設置質量見證點能夠有效保證質量。因此,在高壓加熱器產品投產之前,應由質量或工藝部門結合實際情況編制質量計劃,質量計劃內容應包括對技術和檢驗文件的審查、對人員資格的確認、對原材料的檢驗以及對主要工序節點的見證等內容,見證點的類型包括停止點(H點)、現場見證點(W點)和文件審核點(R點)。質量計劃應經制造廠設計、工藝、標準化等部門會簽,并提交業主方選點,在生產過程中由業主方、監造方和制造廠共同對關鍵工序節點進行把關,及時消除質量隱患。

4.3 產前技術交底及人員資格和能力確認

對于焊接、無損檢測等人員,需對照具體工作項目核實其資質,避免無證上崗。對于裝配、卷板等重點崗位人員,應對其能力進行確認,確保其具備產品生產所需的能力,避免因能力不足對產品制造產生影響。此外,在產品正式生產之前,應開展不同層級的技術交底,即技術部門應對生產分廠的技術人員和操作者進行培訓,生產分廠的技術和管理人員應對操作者進行轉訓,通過交底確保具體操作人員知曉工作要求并掌握工作方法。

4.4 生產前準備狀態檢查

在產品正式投產之前,由項目、設計、工藝、質量等部門共同組成準備狀態檢查小組,對技術文件的完備性、生產物料的齊全性、人員資格的符合性、生產和測量設備狀態的完好性、環境條件的適宜性等方面進行全面的檢查,及時發現不足,確保人、機、料、法、環、測等各種因素完全具備條件后投產。

4.5 過程監督

必要的過程監督是保障過程按策劃實施的可靠手段,監督時應重點關注異常。過程的監督應由多部門共同實施,例如工藝部門通過對生產分廠進行工藝紀律檢查及時發現不按標準、不按圖紙和不按工藝生產的情況,組織整改并進行經驗反饋;質量部門通過專項審核及時發現管理流程的不符合項,保證各項管理制度得到正確執行,通過強化管理保障產品質量。

5 結束語

本文通過對典型三段式高壓加熱器的結構、制造工藝和質量控制方法進行研究,針對產品實現過程的關鍵點制定了保障措施,能夠有效保證高壓加熱器產品質量,為從事高壓加熱器產品生產的企業提供參考。