紅外光學微結構表面的高效自適應飛刀切削

李佩錚,杜 雪,孫占文*,王素娟,徐詩俊

(1.廣東工業大學精密電子制造技術與裝備國家重點實驗室,廣東廣州 510006;2.香港理工大學 工業與系統工程學系 超精密加工技術國家重點實驗室,香港 999077)

1 引 言

隨著航空航天、生物醫學、能源、半導體及電子通信等領域的飛速發展,對紅外光學材料的制造與應用的需求也快速增長[1]。硅、鍺等紅外光學材料因其獨特的物理、光學性能得到了廣泛的應用。但紅外材料的硬脆特性使它在加工時極易產生脆性斷裂,鑒于微結構表面的幾何特征復雜性,難以在保證效率的同時加工出表面光潔度良好、形狀精度嚴格和表面完整,且不具有亞表面損傷的光學結構[2]。例如,在加工單晶硅材料微結構表面時,塑性加工深度在100~200 nm[3]之間,當采用較大的切削深度和進給速度時,會產生脆性斷裂以及延伸至微結構表面的裂紋。為防止裂紋出現,保證微結構的表面質量,須采用較小的進給速度,這會增大加工時間,影響加工效率。盡管采用離子注入改性輔助加工、激光輔助加工等非傳統加工方法,能夠保證微結構的表面質量與加工效率,但考慮到經濟效益,它們仍不是最佳選擇。所以,尋找一種紅外光學材料微結構表面高效且經濟的加工方法仍是一項艱巨的任務。

非機械式加工方法已廣泛運用在單晶硅等紅外光學材料微結構表面加工中。Wang等在單晶硅片表面多次注入離子,制備較厚的改性層實現材料改性[4],并通過超精密飛刀切削制備了多條正交圓柱槽組成的塑性微柱陣列。然而,改性層厚度的均勻性難以控制,長時間離子注入降低了加工效率,多次注入離子也增加了經濟成本。Chen等研究了激光輔助納米切割對單晶硅的亞表面損傷和相變,激光輔助增大了單晶硅的脆塑轉變臨界切深,并以塑性加工的方式在單晶硅上加工了微溝槽[5],但該方法的加工成本與效率仍達不到最優。這些非機械式加工方法無法滿足低成本、高效率的加工需求,而且難以加工出納米表面粗糙度和亞微米形狀精度的微結構表面。

與非機械式加工方法相比,機械式加工方法更加高效經濟[6]。該方法不僅可以達到亞微米級的形狀精度,在加工紅外光學材料微結構表面時還具有更大的靈活性。王紫光等通過超精密磨削技術加工了低損傷表面和高精度面形的單晶硅反射鏡[7]。徐領娣等通過精密銑磨加工技術制備了微晶材質自由曲面反射鏡,降低了后續研拋加工的材料去除量[8]。羅斌等通過磁流體拋光技術加工出低表面粗糙度的非球柱面鏡[9]。Khatri等通過單點金剛石車削加工出用于X光的硅鏡,并研究發現刀具進給速度、切削深度和主軸轉速對獲得良好的硅表面質量起著重要的作用[10]。Tang等通過金剛石車削在硫系玻璃上制備出非球面透鏡[11]。為保證紅外光學材料高質量微結構表面的塑性加工,在滿足微結構表面幾何特性的同時,難以保證經濟高效。

超精密飛刀切削是一種刀具裝夾在主軸上,間歇性切削工件的加工方式[12]。這種加工方式可加工出高自由度且高質量的微結構表面,形狀誤差可達到亞微米級和表面粗糙度在納米級[13]。Sun等通過超精密飛刀切削加工Ftheta透鏡,驗證了在較大進給速度和切削深度下,也可以產生較小厚度的切屑,從而抑制加工中脆性斷裂的出現[14]。然而,飛刀切削產生切屑厚度會隨著微結構表面的斜率和切削深度的變化而變化。目前,該加工方法的刀具軌跡點是均勻的,并按照所加工的微結構表面產生最大切屑厚度的瞬時位置設定進給速度,忽視了微結構表面其他位置對應的進給速度。所以,自適應超精密飛刀切削紅外光學材料微結構表面的方法需要進一步優化。

為進一步提高超精密飛刀切削紅外光學材料微結構表面的加工效率,本文通過研究飛刀切削塑性加工模型產生的切屑厚度,來優化動態進給速度,提高加工的平均速度,在保證高質量加工微結構表面的同時提高了效率。通過分析飛刀切削切屑生成的理論模型,計算出自適應飛刀切削刀具軌跡點,確定加工過程中刀具動態回轉中心的位置,得到相應的進給速度[15]。最終在單晶硅上加工正弦曲線形微溝槽得到驗證,并將加工效率、表面質量和未優化下的參數進行了比較。

2 原 理

2.1 加工原理

為了避免超精密飛刀切削加工過程中紅外光學材料發生脆性斷裂,最可靠的方法是以塑性方式加工微結構表面。這種方法是通過限制每個刀具旋轉周期下產生的最大切屑厚度小于紅外光學材料的脆塑轉變臨界切深來實現。超精密飛刀切削加工不同形貌特征的微結構表面時,每個刀具旋轉周期下的最大切屑厚度不僅取決于切削剖面的加工參數(例如進給速度和切削深度),還與切屑位置的局部斜率有關。因此,所加工微結構表面的復雜形貌不可避免地導致切屑厚度隨切削位置的改變而變化,從而使加工表面產生脆性斷裂,而傳統飛刀切削方法加工時難以選擇合適的加工參數。目前的解決方法是采用較小的進給速度,這卻大大降低了加工效率。針對這一難題,本文提出了一種自適應調速超精密飛刀切削方法,以避免加工中紅外光學材料發生脆性斷裂。

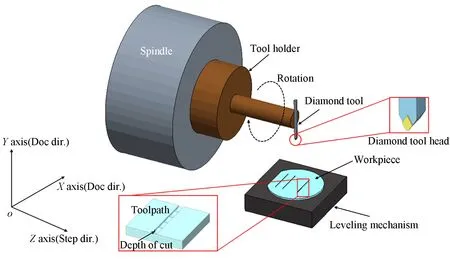

超精密飛刀切削加工原理如圖1所示。金剛石刀具安裝在刀架上,刀架固定在主軸上。工件安裝在B軸圓盤的夾具上,夾具固定在Z軸軌道上。加工時,首先通過調平機構將工件調至水平,主軸以設定的進給速度沿X軸旋轉進給,金剛石刀具間歇性地切削工件。主軸根據加工程序設定運動,生成所需的微溝槽,并按照自適應調速超精密飛刀切削方法計算出的進給速度沿X軸方向進行飛切運動,使微溝槽不同位置處的最大切屑厚度嚴格小于與其匹配的脆塑轉變臨界厚度,從而獲得均勻無裂紋的微溝槽。

圖1 超精密飛刀切削加工示意圖Fig.1 Schematic diagram of ultra-precision flying cutting process

優化后的超精密飛刀切削方法具有靈活性高、切削方向恒定等優點。飛刀切削塑性加工模型還具有以下優點:

(1)在加工具有復雜幾何形貌特征微溝槽時避免了局部碎裂。在此加工方法中(如圖2所示),主動控制沿X軸進給方向的運動,可根據微溝槽的局部斜率與切削深度實時調整瞬時進給速度,從而使每個刀具旋轉周期產生的最大厚度是恒定的,切削深度和微溝槽局部斜率的改變對其沒有影響。通過主動控制將最大切屑厚度設置為小于脆塑轉變臨界切深,可有效地避免微溝槽的脆性斷裂。而傳統飛刀切削的進給速度在加工中不可調節,切屑的最大厚度隨瞬時位置變化,這是導致微溝槽加工表面產生脆性斷裂且不均勻分布的主要原因。

圖2 自適應調速超精密飛刀切削和傳統超精密飛刀切削的切屑形成示意圖Fig.2 Schematic diagram of chip formation of self-tuned ultra-precision flying cutting and conventional ultra-precision flying cutting

(2)提高加工效率。現有的加工方法是采用較小的進給速度,以保證在微溝槽在產生最大切屑厚度處的材料以塑性方式去除,這極大限制了飛刀切削的加工效率。相比之下,自適應調速超精密飛刀切削方法可以在保證不產生脆性斷裂的前提下獲得更大的平均進給速度,從而極大地提高加工效率。

2.2 飛刀切削塑性加工模型

在自適應調速超精密飛刀切削方法中,刀具沿進給方向的兩個相鄰旋轉周期間歇性切削形成月牙狀切屑,微溝槽由于沒有步進方向運動,所以產生的切屑為軸對稱的,切屑最大厚度分布在切屑的中心平面abc上,如圖3(a)所示。最大切屑厚度不僅取決于加工參數,還與切削位置處的瞬時斜率和切削深度有關。加工產生的每片切屑由3個表面組成,分別是原始表面、上表面和下表面,切屑形貌的三維示意圖如圖3(b)所示。

圖3 切屑形貌Fig.3 Chip image

圖4為飛刀切削微溝槽切屑生成的數學模型。可以看出,隨著刀具旋轉,切屑厚度沿進給方向變化。切屑厚度在刀具接觸點a處從零增大至b處為最大值,然后逐漸減小,直到在c處減小為零。因此,通過直接計算點b到切屑下表面過回轉中心Os交點連線的直線距離,就可以計算出最大切屑厚度。

圖4 切屑生成的數學模型Fig.4 Mathematical model of chip generation

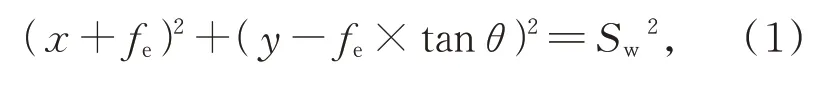

對于第一刀刀具回轉形成的曲線,其邊界點包括a和b,其數學表達式為:

式中:fe為進給速度,θ為刀具切削處的溝槽面夾角,Sw為刀具的回轉半徑,x和y分別為數學模型的橫、縱坐標分量。

對于第二刀刀具回轉形成的曲線,其邊界點包括a和c,其數學表達式為:

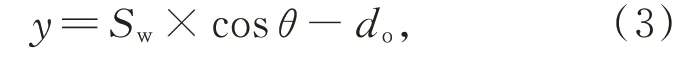

未切削原始曲面的邊界點包括b和c,可以表示為:

式中do為當前切屑生成時的切削深度。

b為原始表面與第一刀刀具旋轉曲線的交點。聯立式(1)和式(3)可得b的坐標分量為:

基于方程組(4),可以計算出最大切屑厚度為:

脆塑轉變臨界切深是紅外光學材料以塑性方式和脆性方式去除的閾值。用式(5)中脆塑轉變臨界切深替換最大切屑厚度hmax,可以最大限度地提高加工效率,并且保證加工出的微溝槽整體光滑,不會出現脆性斷裂。

2.3 自適應調速數學模型

傳統飛刀切削的刀具軌跡點是均勻分布的,而自適應調速飛刀切削的刀具軌跡點是根據所加工微結構不同位置處的切削深度和斜率計算得出的,所以自適應調速飛刀切削方法的關鍵是要找到刀具的回轉中心Os。在直角坐標系下第二刀的回轉中心設為原點Os,通過迭代法依次求出下一轉刀具回轉中心的位置,以此類推,計算出整個微溝槽加工時刀具回轉中心的位置。為了確定刀具回轉中心的位置,設進給方向未知量f,切深方向未知量y,將刀具回轉軌跡劃分為2N個點,用未知量f,y表示。將含有未知量f,y的每一個點帶入到微溝槽軌跡方程F,聯立式(5)求出:

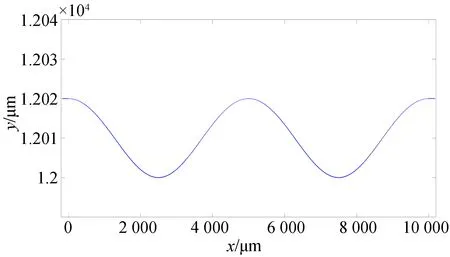

通過自適應調速飛刀切削模型可知,計算出的刀具回轉中心軌跡可轉換為進給速度。進給速度是通過兩個相鄰的刀具回轉中心之間的距離除以固定的時間間隔來計算的。加工時沿進給方向的刀具軌跡點如圖5所示。由于相同切削深度和斜率處下坡段的最大切屑厚度大于上坡段,所以下坡段的刀具軌跡點相比上坡段更加密集。瞬時進給速度會在X軸不同位置周期性波動,假設主軸轉速為1 000 r/min,計算得到自適應調速飛刀切削的平均進給速度為4.36 mm/min,最小進給速度為1.67 mm/min,如圖6所示。在相同的切削條件下,傳統飛刀切削允許的最大進給速度要小于1.67 mm/min,才可以避免在最大切屑厚度處出現脆性斷裂。因此,自適應調速的加工效率幾乎是傳統飛刀切削的2.5倍。

圖5 切削路徑回轉中心位置Fig.5 Cutting path center of rotation position

圖6 切削速度對比示意圖Fig.6 Schematic diagram of cutting speed comparison

3 實驗與結果

3.1 實驗與檢測設備

本實驗的主要加工設備為Moore Nanotech超精密自由曲面加工機床(Nanotech350FG),如圖7(a)所示。五軸機床床身由花崗巖制成,熱變形小;底部由氣墊支撐,可隔絕振動。主軸為帶有C軸模式的氣浮主軸,最高轉速可達3 000 r/min,反饋精度為0.07″,主軸及徑向跳動不大于12.5 nm,在100PSI時可吸附大約70 kg的零件。X,Y,Z為液體靜壓導軌,采用直線電機驅動,重復定位精度達300 nm,X,Y,Z方向的導軌行程分別為

350,150,300 mm。

加工后采用NikonMM 400型光學顯微鏡檢測工件,如圖7(b)所示。MM 400載物臺型號6X4,行程為150 mm(X)×100(Y)mm,最大承載能力為10 kg。采用先進的LED光源,發光均勻且減小了光照熱脹造成的測量誤差,解決了拐邊死角無法測量的問題。最后,工件采用Bruker GT-X型白光干涉儀進行測量,儀器外形圖如圖7(c)所示,放大倍數為0.5~200倍,數據可輸出到MATLAB等其他分析軟件中進行分析。

3.2 實驗設計與結果仿真

實驗材料為厚度為1 mm,晶向<110>的單晶硅片,其脆塑轉變臨界切深大約在110 nm,因此仿真設置臨界切深為100 nm,以保證材料以塑性方式去除。同時采用刀尖圓弧半徑為1.56 mm,前角為-25°的圓弧金剛石刀具。根據單晶硅塑性加工數學模型的仿真結果設計實驗參數,如表1所示。

表1 自適應調速飛刀切削與傳統飛刀切削的加工參數Tab.1 Parameters of self-tuned flying cutting and conventional flying cutting

圖8是單晶硅飛刀切削塑性加工的數學模型。從圖8可以看出,在微溝槽的不同位置,最大切屑厚度會發生改變。傳統飛刀加工方法的最大切屑厚度會隨著切屑深度與不同位置瞬時斜率的改變而改變,而自適應調速飛刀切削產生的最大切屑厚度始終保持恒定。

圖8 塑性加工模型最大切屑厚度對比Fig.8 Comparison of maximum chip thickness of plastic working model

3.3 實驗結果分析

為了驗證所提出自適應調速飛刀切削方法在加工紅外光學材料方面的優勢,實驗分別使用自適應調速飛刀切削方法和傳統飛刀切削方法在單晶硅片上加工正弦曲線形微溝槽進行比較。自適應調速飛刀切削方法加工的微溝槽形貌如圖9所示。在光學顯微鏡下觀察到微溝槽下坡段、底部以及上坡段均無脆性斷裂或裂紋的溝槽表面,可以驗證自適應調速飛刀切削方法可在切削深度和微溝槽瞬時斜率變化的情況下以塑性方式加工微溝槽。

圖9 自適應調速飛刀切削微溝槽的分段光學顯微圖像Fig.9 Segmented optical microscopic images for selftuned flying cutting micro-groove

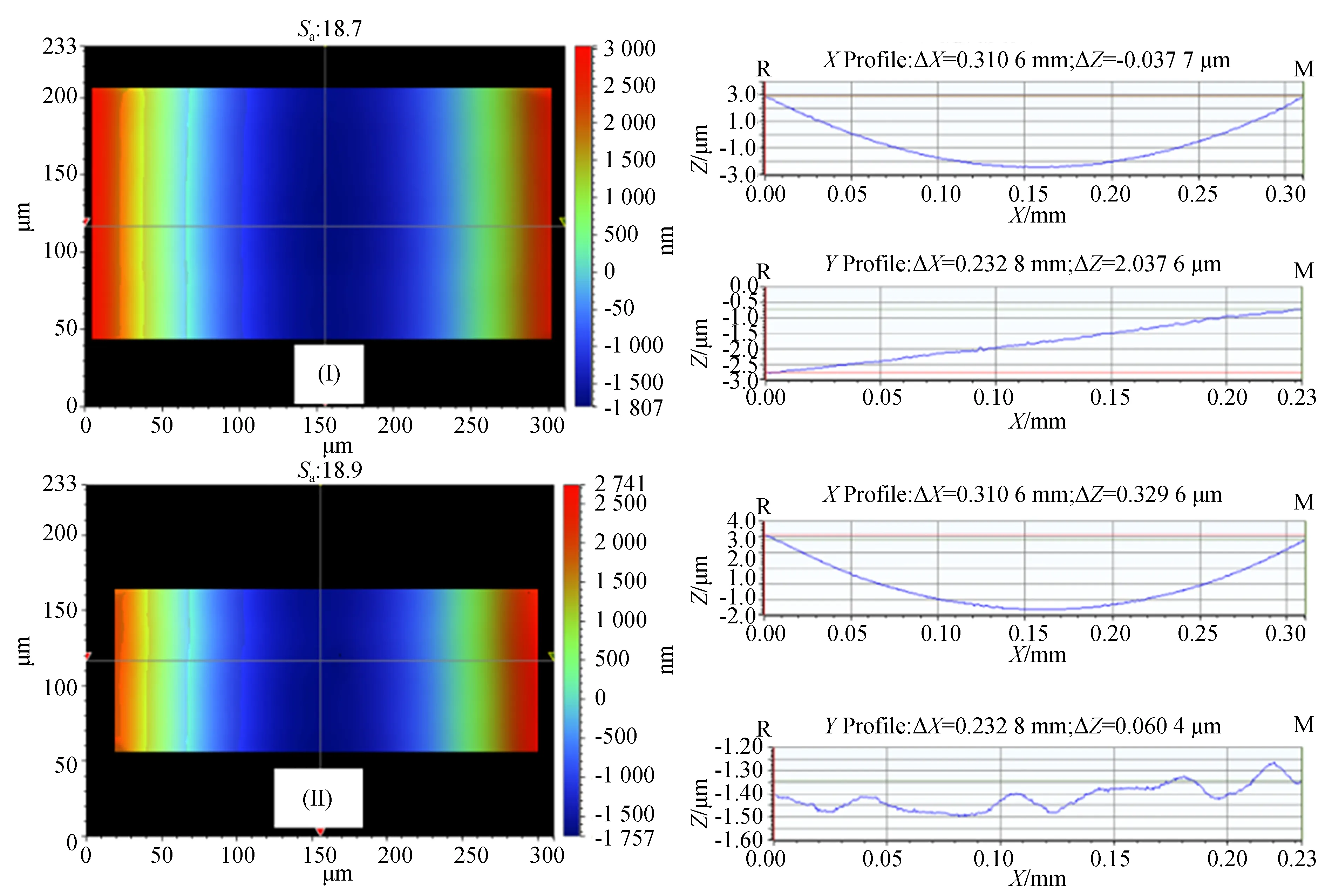

從圖10可以發現,通過白光干涉儀檢測分析可得微溝槽沿著進給方向從開始加工的下坡段到結束的上坡段表面質量均勻且無微裂紋。微溝槽內表面粗糙度非常小,僅為18 nm左右。這表明自適應調速飛刀切削方法可制備表面質量均勻且光滑的表面。圖9中帶狀條紋是由于飛刀切削加工間歇性切割過程產生的,超精密飛刀切削技術很好地保證了具有復雜結構的微溝槽表面的形狀精度和表面均勻性。

圖10 自適應調速飛刀切削微溝槽的分段白光干涉儀下粗糙度Fig.10 Surface roughness of micro-groove prepared by self-tuned flying cutting under white light interferometer

自適應調速超精密飛刀切削方法可以加工出光滑且均勻表面質量的微溝槽主要歸功于其獨特的切削機制,即在進給方向將最大切屑厚度與瞬時切削深度、斜率相匹配以自適應計算出每個刀具回轉周期的位置。因此,盡管自適應調速飛刀切削方法中理論設置的進給速度為8 mm/min,相當于主軸沿X軸的移動速度,但由于額外的自適應調速運動,其瞬時進給速度不斷變化,從而滿足其加工特性。因此,盡管微溝槽局部的瞬時切削深度和斜率是不斷變化的,但最大切屑厚度嚴格等于單晶硅的脆塑轉變臨界切深,從而保證了整個切削區域工藝的一致性并以塑性方式去除材料。

為了進一步的驗證所提出的自適應調速飛刀切削方法在提高表面均勻性和加工效率方面的優勢,實驗還設置了不同進給速度下傳統飛刀切削微溝槽的對比實驗,實驗結果如圖11所示。在光學顯微鏡下可以明顯地觀察到,傳統飛刀切削制備出的微溝槽沿進給方向下坡段出現了黑色斑點狀的脆性斷裂和微裂紋。在白光干涉儀下觀察到了不均勻的表面質量和更大的表面粗糙度,為25 nm左右,如圖12所示。這是由于在傳統飛刀切削加工中,無法調節進給速度所形成的。在傳統飛刀切削加工微溝槽時,每個刀具回轉周期產生的最大切屑厚度會隨著位置的變化而變化,如圖2所示。與上坡段相比,下坡可形成較大的切屑厚度,在飛刀切削中,切削深度逐漸 增大的位置更容易產生脆性斷裂。與自適應調速飛刀切削相比,即使在塑性加工區域,傳統飛刀切削會產生更粗糙的表面。相反,由于自適應調速飛刀切削在進給方向的獨特運動規律,可保證每次切削生成的最大切屑厚度一致,下坡段區域的瞬時進給速度比上坡段區域的瞬時進給速度慢得多。進給量的自適應調整是產生更平滑、更均勻表面質量的主要原因。

圖11 進給速度3 mm/min下傳統飛刀切削微溝槽的分段光學顯微圖像Fig.11 Segmented optical microscopic image of microgroove prepared by conventional flying cutting at 3 mm/min feed rate

圖12 進給速度3 mm/min下傳統飛刀切削微溝槽的分段白光干涉儀下的粗糙度Fig.12 Surface roughness of micro-groove prepared by conventional flying cutting at 3 mm/min feed rate under white light interferometer

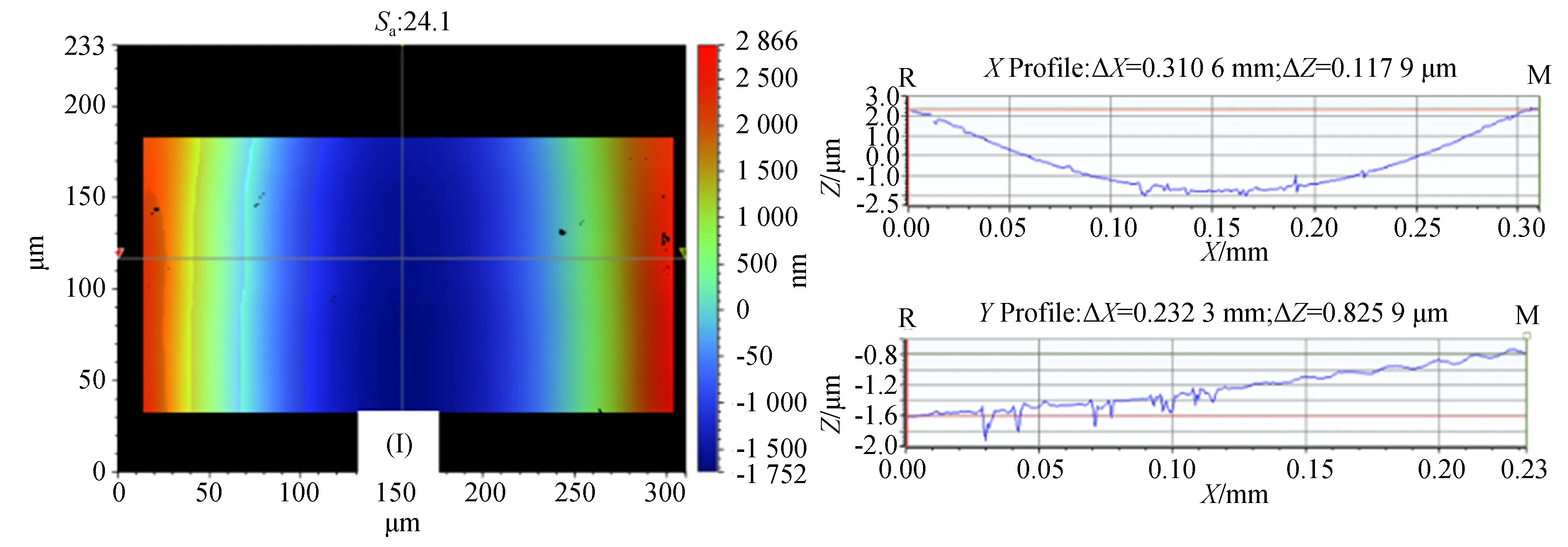

當采用較大進給速度進行傳統飛刀切削時,在溝槽的下坡段會產生程度更大的脆性斷裂,并向溝槽底部擴展,其表面粗糙度在60 nm左右,如圖13和圖14所示。同時,從底部向上坡段的溝槽表面出現了黑色斑點狀的脆性斷裂和微裂紋,以及不均勻的表面質量。因此,為了加工出表面無裂紋的微溝槽,傳統飛刀切削在主軸轉速為1 000 r/min時的進給速度應小于8 mm/min。相比之下,自適應調速飛刀切削即使采用8 mm/min的進給速度,也能獲得高質量的表面,不會產生脆性斷裂,如圖8所示。因此,自適應調速飛刀切削的加工效率是傳統飛刀切削加工方法的近2.5倍。

圖13 進給速度8 mm/min下傳統飛刀切削微溝槽的分段光學顯微圖像Fig.13 Segmented optical microscopic image for conventional flying cutting micro-groove at 8 mm/min feed rate

圖14 進給速度8 mm/min下傳統飛刀切削微溝槽的分段白光干涉儀下的粗糙度Fig.14 Surface roughness of micro-groove prepared by conventional flying cutting at 8 mm/min feed rate under white light interferometer

從本質上講,任何微結構表面都具有表面高度和斜率多變的幾何特征,其典型代表有凹凸微透鏡、金字塔陣列等。自適應調速飛刀切削方法可以根據每個刀具回轉周期產生切屑的最大切屑厚度匹配相應紅外光學材料的脆塑轉變臨界切深,計算出加工表面所對應的回轉中心位置,從而適配進給速度進行加工,因此適用于具有復雜幾何特征的微結構表面。

4 結 論

為了實現微溝槽的塑性加工,同時提高加工表面質量和加工效率,本文提出了一種自適應調速超精密飛刀切削方法。該方法通過每個刀具回轉周期產生切屑的最大厚度與材料脆塑轉變臨界切深相匹配,計算出每個刀具的回轉中心,進而調整加工時的進給速度,保證整個微溝槽的表面質量,提高了加工效率。考慮飛刀切削塑性加工模型和切削生成理論數學模型,提出了相應的刀具軌跡算法。為了驗證該方法的有效性,分別使用該方法和傳統飛切切削在單晶硅上用不同參數加工微溝槽。與傳統飛刀切削方法相比,自適應調速飛刀切削方法加工出的微溝槽表面均勻性更高,粗糙度為18 nm。為避免在下坡段和切削深度大的位置產生脆性斷裂,傳統飛刀切削需要非常小的進給速度加工。相比之下,自適應調速飛刀切削方法在滿足表面質量的同時,可以極大地提高平均進給速度,加工效率為傳統飛刀切削的2.5倍。該方法有效克服了現有超精密飛刀切削技術在加工紅外光學材料微結構表面時因提高進給速度而產生脆性斷裂的局限性。