3D 打印技術在復合材料中的應用與發展

黨 樂,張夢雨,成艷娜,閆 超*

(1.海裝西安局,西安 710054;2.中航西安飛機工業集團股份有限公司,西安 710089)

隨著對飛機減重和性能要求的提高,復合材料在航空飛行器中的應用越來越多,對復合材料成型技術也有了更多要求。傳統的熱壓罐成型技術在工業生產中應用最廣,已被大量應用于飛機的機身、機翼等結構部位。但熱壓罐成型技術仍具有一些無法解決的問題:①設備投資高,如熱壓罐、冷庫、清潔間等;②工裝設計制造和研制周期長;③仍存在產品變形、內部質量、表面質量等問題;④工裝、材料、人工、質量成本高。

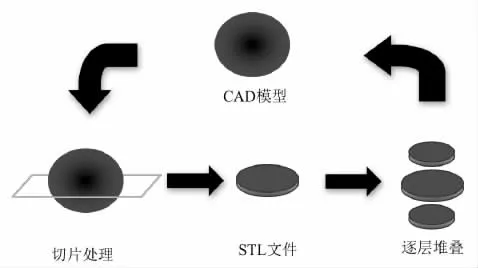

3D 打印技術作為一種增材制造技術,與傳統的減材技術不同,通過輸入3D 數字模型—離散為二維片層—材料連續疊層及固化的方式,成型復合材料。3D打印技術具有以下優點:①采用一體化成型技術,無需裝配,在形狀復雜的異形件制造中具有很大優勢;②結構強度好,結構設計性強;③成本低、效率高,成型時不需制造特定模具,且自動化程度高。

在對復合材料需求越來越多,對產品性能、成本控制、生產周期要求越來越高的今天,3D 打印技術能夠很好地滿足航空制造業的生產需求。因此,研究3D 打印技術在航空產業的應用具有重要意義。

1 分類和基本工藝模型

1.1 3D 打印分類

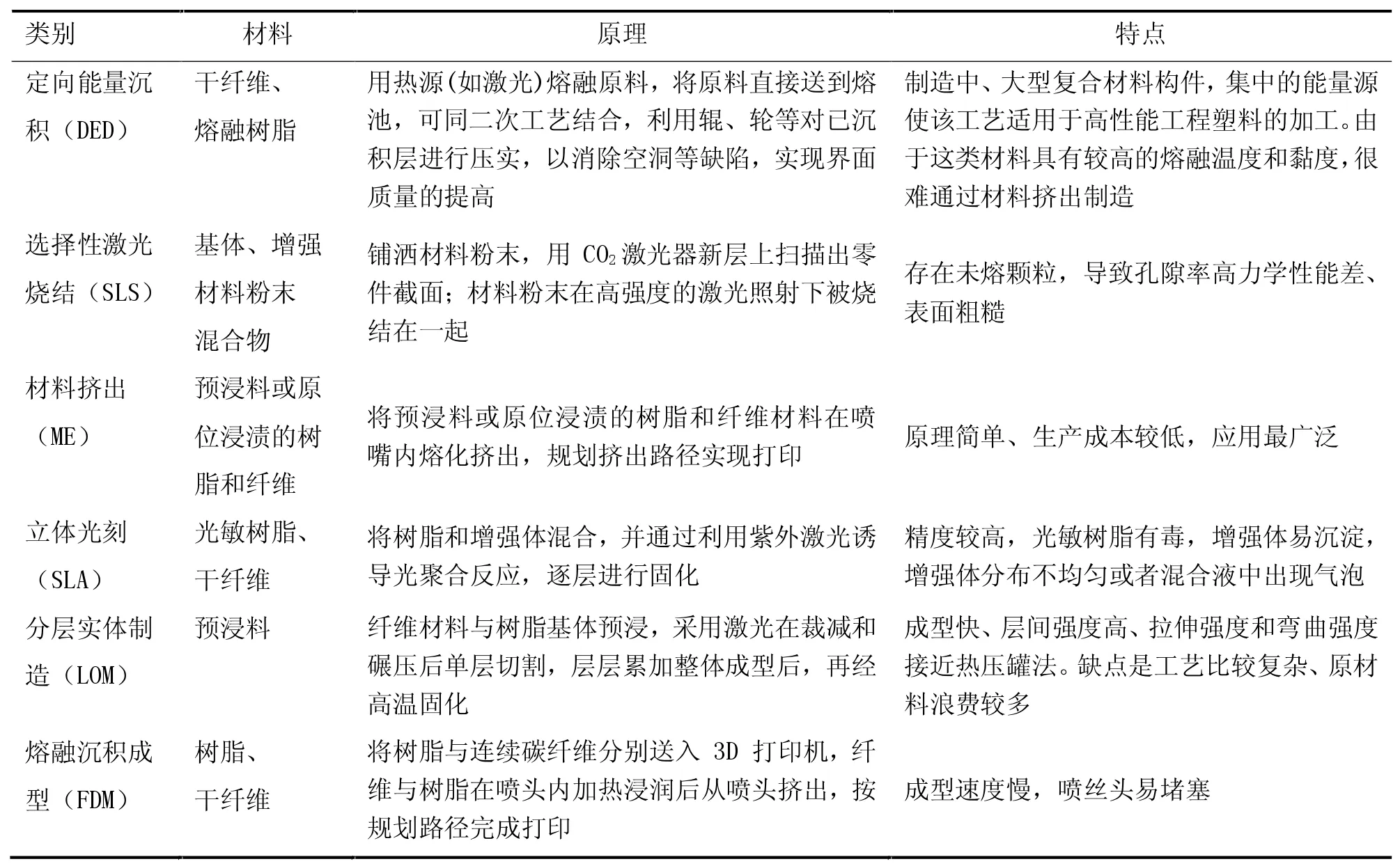

3D 打印技術可根據其工作原理分為不同的類別,其中適用于航空復合材料制造的技術主要有定向能量沉積(DED)、選擇性激光燒結(SLS)、材料擠出(ME)、立體光刻(SLA)、分層實體制造(LOM)、熔融沉積成型(FDM)[1]。其適用原材料、原理和特點見表1。

表1 3D 打印分類及其原理

1.2 基本工藝流程

最常用的熔融沉積技術(FDM)和液體樹脂光固化成型技術(SLA),常見的成型工藝一般要經過前處理、分層疊加成型和后處理三個階段。先對待成型件進行建模,并對模型進行切分,再以積分的形式將切片堆積,從而形成所需制件,如圖1 所示[2]。

圖1 3D 打印過程示意圖

2 最新研究

2.1 原材料

在飛機零件制造中,金屬材料3D 打印在工業領域用途廣泛,特別是鈦合金材料。非金屬材料的3D 打印也在逐步發展,如高分子聚合物、聚乳酸等。材料特性直接決定成型產品的強度、剛度等力學性能[3]。一般3D 打印技術的打印材料為PLA、PEEK 和ABS 等熱塑性非金屬材料。復合材料3D 打印技術的纖維主要以短纖維材料為主,基體以熱塑性材料為主,設備和材料實現了商業化。熱固性樹脂也實現了短切纖維增強復合材料的3D 打印。

哈佛大學通過對環氧樹脂的改性,首次實現了熱固性樹脂的3D 打印。通過添加納米粘土、二甲基磷酸酯、碳化硅晶須和短切碳纖維,以咪唑基離子做固化劑,拓大了樹脂打印窗口;通過控制纖維尺寸和噴嘴半徑,使纖維在剪切力和擠出流的作用下發生取向;先在較低的溫度下預固化,然后從基板上移出再進一步高溫固化,從而提高產品性能,如圖2 所示。

圖2 熱固性樹脂的3D 打印

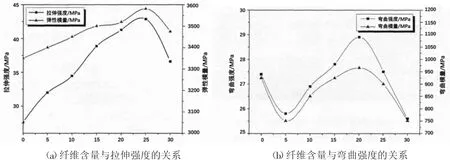

北京化工大學薛平教授研究了3D 打印短切玻璃纖維增強聚乳酸復合材料。探究了玻璃纖維含量、偶聯劑含量、相容劑含量對聚乳酸復合材料性能的影響。結果表明,玻璃纖維含量在25%時,其力學性能最好,如圖3 所示。

圖3 玻璃纖維含量與復合材料性能的關系

2.2 設備

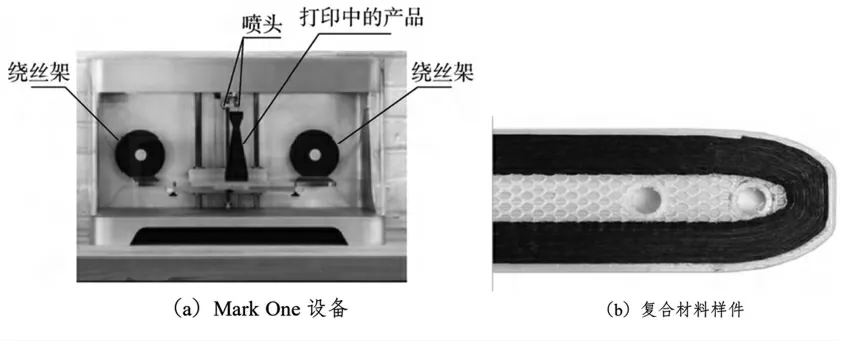

美國Mark Forged 公司研發了名為Mark One 的連續纖維增強熱塑性復合材料3D 打印設備,打印出了碳纖維增強尼龍復合材料。2 個噴頭輪流工作,實現纖維和樹脂的復合,噴頭1 負責輸送樹脂,噴頭2 負責輸送預浸纖維絲。如圖4 所示。

圖4 3D 打印設備Mark One

但該設備的纖維取向一定,僅能實現X/Y方向纖維取向。且可打印尺寸較小,產品尺寸僅有0.6 m×0.4 m×0.3 m,因此,還需進一步改進。

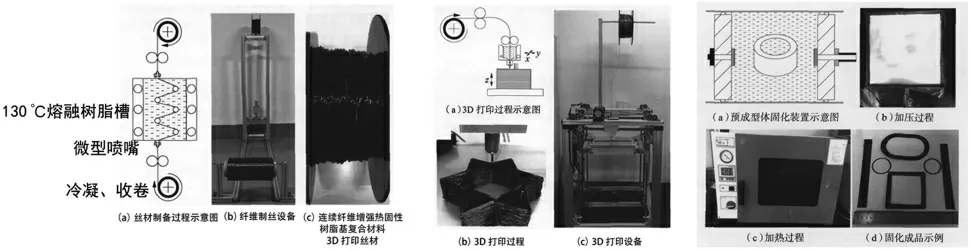

西安交通大學明越科研究了連續纖維增強熱固性樹脂基復合材料3D 打印工藝,將常溫下為固態的環氧樹脂、熱固化劑雙氰胺、3K 碳纖維制備成3D 打印絲材,將絲材加熱至130 ℃,經二次預浸后擠出冷卻,形成3D 打印預成型體,將3D 打印預成型體完全埋入氯化鈉中,抽真空填充內部空隙,烘箱固化成制件,如圖5 所示[4]。

圖5 3D 打印設備、工藝、固化過程

該研究首次將連續纖維作為熱固性樹脂的增強體進行3D 打印,為3D 打印熱固性樹脂在航空產業中的應用提供了新思路。但該研究仍處于實驗室級別,成型設備簡陋,工藝穩定性差,成型零件尺寸較小,難以進行工業化應用。

3D 打印設備的噴嘴也會影響成型的完成度和成型質量FDM 熔融沉積式的打印設備,耗材直徑固定為1.75 mm,一般噴嘴流道直徑為0.4 mm 以上。噴嘴直徑設置為1 mm 時力學性能最大,0.4 mm 時堵塞現象特別嚴重,熔體無法流暢擠出,打印線條之間出現縫隙,無法形成密實的樣條[5]。

2.3 加工參數

影響3D 打印效果的加工參數主要包括打印溫度、打印速度和打印路徑。

打印溫度是指在打印時設定打印噴嘴的溫度,溫度會影響高分子材料在流體狀態下的流變性能、粘彈性,調節打印溫度可以控制打印過程塑化和其在熔融狀態下的打印效果,可能會影響其固化及尺寸收縮情況[6]。

原材料從3D 打印噴嘴中以一定速度擠出并粘附在3D 打印平臺上,快速冷卻,組合成制品。3D 打印速度太低或太高均使可成型表面形成缺陷,影響質量。

3D 打印路徑是指3D 打印噴嘴的路徑。通過設置軟件參數來設定3D 打印的路徑,即噴嘴擠出熔體的方向。由于熔體路徑決定復合材料中纖維的路徑,控制纖維取向,因此3D 打印路徑對復合材料力學強度有重要作用。采用了回形路徑、0°路徑、±45°路徑、±90°路徑。也可以通過設計鋪層,不同鋪層制件角度交替打印成型。

3 應用

2013 年,EADS 公司采用3D 打印技術,用熱塑性材料制造出了微型無人機原型。英國南安普頓大學打印出了世界上第1 架“3D 打印”飛機——小型無人駕駛飛機“SULSA”,且已試飛成功,其原材料為增強型ABS 塑料,翼展2 m,同時配備有用于巡航的微型自動駕駛系統[7]。

3D 打印公司stratasys 聯合航空公司Aurora Flight Sciences 在迪拜航空展上發布了世界首架3D 打印的噴氣動力無人飛機,機身由尼龍3D 打印而成,打印僅歷時9 d[8]。

4 發展趨勢

我國雖然對3D 打印有所研究,但工藝成熟度仍有所不足,特別是在航空制造領域,在成型材料、成型工藝、成型設備方面均具有一定發展空間。常用航空制造熱固性材料成型具有不可逆性,無法像熱塑性材料采用擠出工藝制造原材料后打印,也無法像金屬材料一樣采用粉末打印,因此需要開發適宜3D 打印的材料,此類材料需具備一定黏度和流動性,且操作時間相對較長、成型時間相對較短[9]。熱固性樹脂基復合材料需要加溫加壓以增加制件的密實度,可以在打印設備內部將坯體進行預壓實和加熱,確保材料在打印過程中也具備較強的致密性,并在打印完成之后進行最終固化處理。與傳統工藝相比,3D 打印技術受產品設備尺寸和材料范圍限制,不同材料打印出來的產品性能、尺寸精度和表面質量等相差較大,因此需將3D 打印與精確銑切技術相結合,制造尺寸精度合格的產品。