氨制冷系統精餾塔的相關問題研究

馬高強

(神馬尼龍化工有限責任公司 河南平頂山 467013)

氨是一種天然的制冷工質,具有較大蒸發潛熱性、適中壓力、良好熱力性質,其ODP 與GWP 都是0,環保特性十分良好。來自國際能源署熱泵中心報告表示,從經濟與環境角度看,通過對氨的有效利用,可以解決對大氣環境具有較大不良影響的GWP制冷劑問題,由此看來,氨水吸收式制冷系統對持續健康發展的道路具有重大意義,同時,有利于合理利用我國資源,實現節能減排目標。

1 精餾塔在氨水制冷中作用

研究表明,水分含量是制冷劑中最重要因素之一,它對制冷系統運行情況、氨水制冷系統的穩定運行具有決定性影響。由此看來,對于氨水制冷系統而言,想要將高純度氨氣提取出來,必須應用精餾法,進而促進此系統運行功能的提高。精餾塔是分離氨水的重要設備之一。精餾塔可以達到交換上升高溫氣體與下降低溫液體的目的,進而增高上升液體中的氨濃度,使提純氨氣目標得以實現。通過研究氨水制冷精餾塔中熱質交換過程可知,制冷劑中水分不僅危害氨水制冷系統,氨蒸汽中殘留水分同樣影響系統,此研究以氨水吸收制冷精餾塔全冷凝器為基礎,為精餾段效率與提餾段效率賦值為0~1,應用定量分析法,分析精餾段與提餾段對精餾效果與系統COP的影響[1-2]。

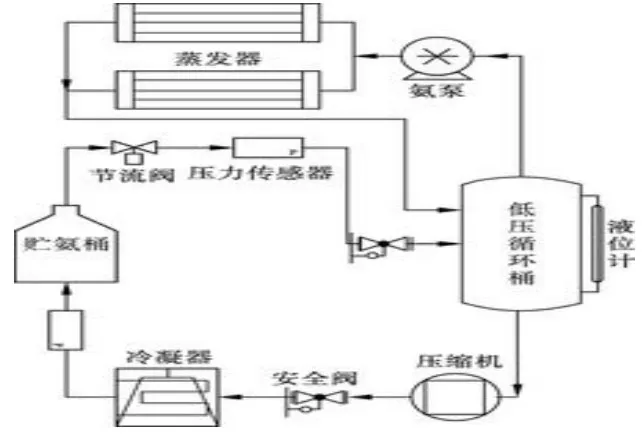

2 構建氨制冷系統

此系統的重要構成部件包括精餾塔、過濾器、冷凝器、蒸發器、過冷器、溶液熱交換器、吸收器、節流閥、溶液泵。制冷劑循環與溶液循環是整個制冷循環的兩個重要部分。氨蒸汽與水蒸氣混合物經過精餾塔頂出口后通過部分回流到達冷凝器,在冷凝作用下形成氨液,通過冷器、節流閥到達蒸發器中,在受到冷卻對象的吸熱蒸發作用后,氨液形成氨蒸汽,促進冷量產生,使制冷得以實現;氨蒸汽產生后,通過冷器到達吸收器,被流經溶液熱交換器的精餾塔底稀溶液吸收,促進濃氨水溶液的形成,進入溶液泵到達溶液熱交換器后,與精餾塔底部稀溶液換熱,升高溫度,通過精餾塔進料口到達精餾塔,實施提餾段與精餾段操作后,使精餾提純工作得以完成,促進氨蒸汽的重新產生,進而使整個循環過程得以實現(見圖1)。

圖1 氨制冷系統

3 簡述工藝流程

一些源于脫氨、碳回收、空分中的氣氨匯聚起來后,共同進入氨吸收制冷裝置,經過過冷器管程后,交換殼程中液氨熱量,升高溫度達到24℃時到達吸收器殼程,然后被冷凝器中稀氨水吸收,稀氨水吸收氣氨后,促進濃氨水的形成,大量被釋放出來的反應熱被吸收器管程循環水帶走。從吸收器中出來的濃氨水受到重力作用影響,流入濃氨水儲槽中,然后通過氨水泵加壓到達1.8MPa,傳輸溶液換熱器殼程,交換精餾塔內稀氨水熱量,濃氨水溫度升高達到110℃后,到達氨精餾塔中部開展精餾工作。

氣氨與蒸汽從氨精餾塔中被蒸出后,一部分上升到塔頂,通過塔頂回流器后,一些回流,大部分出塔頂后的氣氨與蒸汽進入冷凝器殼程,交換管程中一次水熱量后冷卻,形成液氨,進而到達液氨儲罐。受到自身壓力影響,經過底部液氨管道進入冷凝器殼程的濃氨儲槽內液氨,交換外來氣氨熱量,在溫度下降到10℃時向用戶輸送。

塔底虹吸式再沸器將熱量提供給氨精餾塔,借助再肺器殼程,可以加熱塔底氨水的低壓蒸汽,有大量氣氨存在氨水中,這就造成較高揮發率,進而上升氨水中氣氨,一些經過精餾塔冷凝作用后,促進自回流的形成,其他部分流出氨精餾塔頂部后,在冷凝器作用下,形成液氨的冷凝。借助溶液冷凝器,出塔后的塔底稀氨水通過利用溶液冷凝器實現換熱目的,如果溫度在43℃時,能夠將用戶送來的氣氨吸收[3-5]。

4 氨精餾塔冷凝器腐蝕原因與預防改進策略

自從投入使用氨精餾塔之后,塔頂冷凝器頻繁發生泄漏情況,最初并不明確泄漏原因,僅僅將堵漏處理措施應用于泄漏部位,然而,短時間內再次出現泄漏,對整個按制冷系統的穩定安全運行造成不良影響,不僅大幅度增加液氮消耗,還導致了檢修工作量的增加。這是固定管板式的冷凝器,在選擇材質方面,選用16MnRⅢ的筒體、16Mn 的管板、20#換熱管、1.5MPa 的設計壓力,循環水是此冷凝器殼程介質,液氮是管程介質。投入使用氨精餾塔之后,運行一段時間之后,有內漏情況出現在塔頂冷凝器中,進而逐漸提高塔頂溫度,由于有氨存在于冷凝器循環水出口水中,逐漸擴大泄漏量,不斷升高循環水中氨含量,明顯增加氨消耗。

4.1 研究腐蝕泄露原因與預防對策

拆檢冷凝器之后,以冷凝器腐蝕情況為依據,能夠判斷出點腐蝕與應力腐蝕是主要腐蝕類型。

4.1.1 點腐蝕

比較典型的點腐蝕現象是有腐蝕坑存在于換熱管表面,點腐蝕比較容易發生于CI-環境中,究其原因,主要是CI-很容易吸附在換熱管表面某個點上,進而破壞此處鈍化膜,根據金屬腐蝕機理可知,CI-具有良好活性,發生小孔腐蝕的概率比較大,因此,必須嚴格控制循環水中的CI-。

4.1.2 應力腐蝕

在拉力與腐蝕共同作用之下,金屬材料發生脆性斷裂被稱為應力腐蝕斷裂,變換工段將熱負荷提供給氨精餾塔,那么改變變換工段的工況后,熱負荷也會產生變化,考慮循環冷卻水具有恒定溫度,較小溫度調節空間,一旦有波動出現在熱負荷中,在溫度差影響下,塔頂冷凝器會產生熱應力拉伸,塔頂冷凝器具有較高頂部壓力和溫度,如果對正常換熱要求冷凝器不能進行滿足,就會逐漸積聚熱量,慢慢加劇冷凝器的溫差膨脹,最終拉裂熱管與管板之間焊縫。由此看來,生產過程中必須保持平穩操作,防止大幅度調整,避免發生塔頂超溫情況。

4.2 改進對策

碳鋼材質的換熱管具有較差耐腐蝕性能,較小自由伸縮度,改進對策是更換熱管材質,即使用304代替碳鋼,不改變規格,為了使耐腐蝕性能得以增強,將管板材質改為16MnⅢ+304,同時,將304 堆焊層增加到換熱管焊接面。

5 研究筒體腐蝕原因與預防改進對策

氨精餾塔筒體材質、壁厚分別是16MnR、22mm,304 為塔內件材質。通過仔細檢查腐蝕點,發現被腐蝕的塔壁呈現溝槽形狀,觀察材質劣化與腐蝕形貌,存在酸液、沖刷腐蝕等狀況。

5.1 研究筒體腐蝕原因

5.1.1 冷凝液腐蝕與垢下腐蝕

氨的冷凝溫度在1.4MPa時的溫度是36℃,這時會有冷凝氨液形成于冷凝器管壁上,并且沿塔壁向下方流。因為人孔位置具有較差保溫性能,導致有氨液析出,人孔底部會逐漸聚積后液氨,促進積液的形成。氨液與積液中氨、介質中H2S、硫代硫酸根、硫酸根等雜質發生反應后,促進(NH4)2SO4、NH4HS等的產生,遇到水之后,就會水解成酸性腐蝕物質,最終使酸液腐蝕與垢下腐蝕得以形成。

5.1.2 NH4HS沖刷腐蝕

氣態氨中H2S 與NH3反應后,促進NH4HS的生成,在120℃左右析出NH4HS結晶,因此,有NH4HS結晶存在于塔體上部介質中,并且逐漸在塔上部凝結NH4HS氨液,在重力作用下流向下方,接觸高速逆流的氨氣后,就會有沖刷腐蝕形成于塔壁。

5.2 預防和改進對策

第一,有效控制原料,嚴格控制氨液中H2S與其他雜質含量,使其處于工藝指標范圍,并且將短接、人工孔位置等保溫工作做好,進而防止低溫液氨冷凝鹽形成。

第二,加強跟蹤腐蝕介質,將進出料位置的各點采樣分析工作做好,對Fe3+、硫酸鹽、硝酸鹽、Na2S2O3、H2S等有害物質進行重點分析,進而對各位置腐蝕介質的具體分布狀況進行全面了解和掌握。并且對氨精餾塔污水中含有NH4HS 質量濃度進行重點監測,如果NH4HS 質量分數大于2%時,必須第一時間實施置換處理操作。

第三,從整體上改造和更換設備,將內襯增加到筒體部位,材質是304,厚度是3mm,有利于徹底根除腐蝕問題[6-7]。

6 結語

綜上所述,借助分析氨精餾塔腐蝕原因,能夠對有關問題進行全面了解和掌握,進而將具有較強針對性的預防與改進對策制定出來,有利于將指導依據提供出來,更好地解決和改善精餾塔腐蝕問題。氨制冷的最重要設備就是氨精餾塔。解決腐蝕問題之后,能夠有利于保障此設備安全穩定運行,提高氨制冷設備運行效率和質量,幫助化工企業獲取最大化的收益。