基于正交試驗的堿激發礦渣充填材料配比優化

任 磊 鄭靜茹 谷孝忠 韓 靜 姜海強

(1.深部金屬礦山安全開采教育部重點實驗室,遼寧 沈陽 110819;2.金川集團股份有限公司龍首礦,甘肅 金昌 737100)

礦產資源的開發利用在提供經濟效益的同時會不可避免地產生大量的尾砂固廢和地下空區。目前,尾砂膠結充填,作為規模化處理尾砂和空區的最佳方法,在國內外金屬礦山得到了廣泛應用[1-5]。尾砂膠結充填通常采用水泥作為膠凝材料,但是硅酸鹽水泥不僅價格高/充填體強度低,而且抗侵蝕能力差,已無法滿足深井充填采礦的要求。近些年,堿激發礦渣膠凝材料因其強度高[6]、流動性好[7]、抗侵蝕[8]、低水化熱[9]等優異性能,在國內金屬礦充填領域得到了 快速推廣應用。

堿激發礦渣膠凝材料主要包括礦渣和激發劑2個部分。考慮到使用的便利性和安全性,目前國內礦 山使用的激發劑一般由硫酸鹽、堿金屬鹽、硅酸鹽等 若干種組成。然而,大量的研究表明,硅酸鈉是最為 有效的礦渣活性激發劑。隨著濃密和輸送技術的不 斷發展,充填料漿的濃度逐漸提升,這為硅酸鈉激發劑的應用提供了良好的外部條件。

近些年國內外不少學者重新將目光轉向硅酸鈉激發礦渣充填膠結料。例如Cihangir等[10]研究了分別采用硅酸鈉激發礦渣和水泥來固化全尾和脫泥尾砂2種充填體,結果表明,采用硅酸鈉激發礦渣制備的充填體強度是水泥充填體的1.5~3.5倍。此外,Cihangir

等[11]還研究了不同礦渣類型及含量對含硫尾砂的固結效果,發現堿性礦渣具有更好的強度和長期穩定性,更適用于膠結富硫尾砂。Jiang等[12]研究了質量濃度、膠結料種類和含量、激發劑類型和濃度及養護溫度對堿激發礦渣充填材料流動性和力學性能的影響規律,并從微觀結構揭示了影響機理。以上研究成果為堿激發礦渣充填材料配比優化設計提供了理論基礎。然而,堿激發礦渣充填材料組分配比設計是一個復雜的多變量優化系統,而上述研究均采用試錯法(單因素分析法)來獲得給定齡期和配比下充填材料性能。這樣不僅工作量巨大,還忽略了組分間的交互影響,無法得到最佳配比參數。

鑒于此,本研究以硅酸鈉模數、激發劑濃度以及礦渣細度為變量,分別以充填體強度和成本作為優化目標,采用正交試驗分析了各因素對目標值敏感性以及影響趨勢,得到了堿激發礦渣充填材料最佳組分配比。

1 試驗程序

1.1 試驗材料

1.1.1 尾 砂

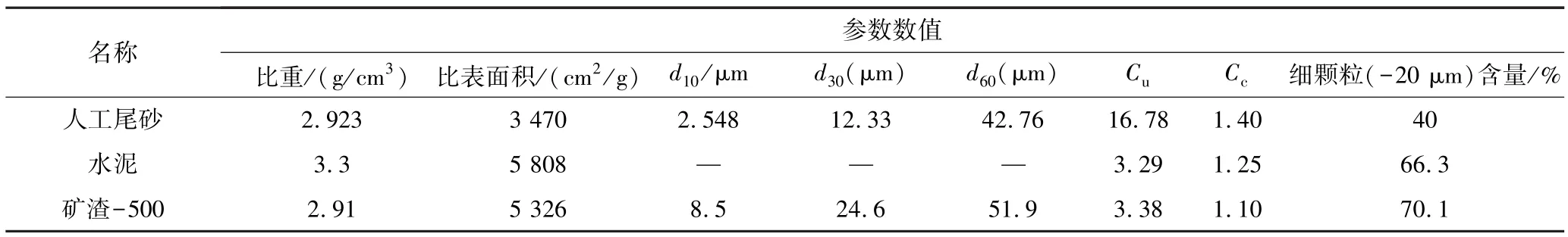

為了消除天然尾砂中活性成分對結果的影響,本實驗使用人工尾砂來作為試驗用尾砂。其主要礦物成分為惰性的SiO2(質量分數為99.8%)。采用Mastersizer2000激光粒度儀測定其粒度,粒度分布如圖1和表1所示,其中,-20μm細顆粒占39%,均勻系數Cu為16.8,曲率系數Cc為1.4。

圖1 人工尾砂、水泥和礦渣粒徑分布Fig.1 Particle size distribution of artificial tailings,cement and slag

表1 人工尾砂、礦渣和水泥的主要物理性質Table 1 Main physical properties of artificial tailings,slag and cement

1.1.2 膠結料

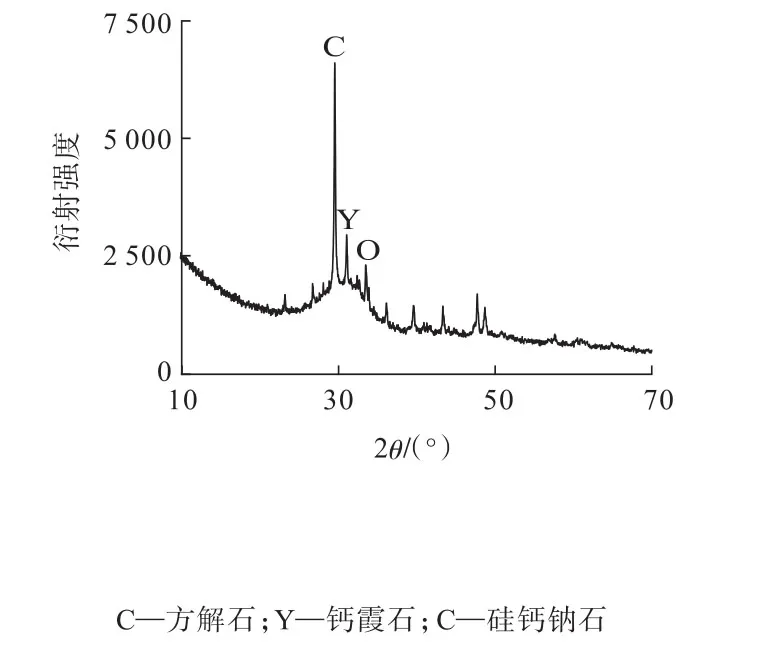

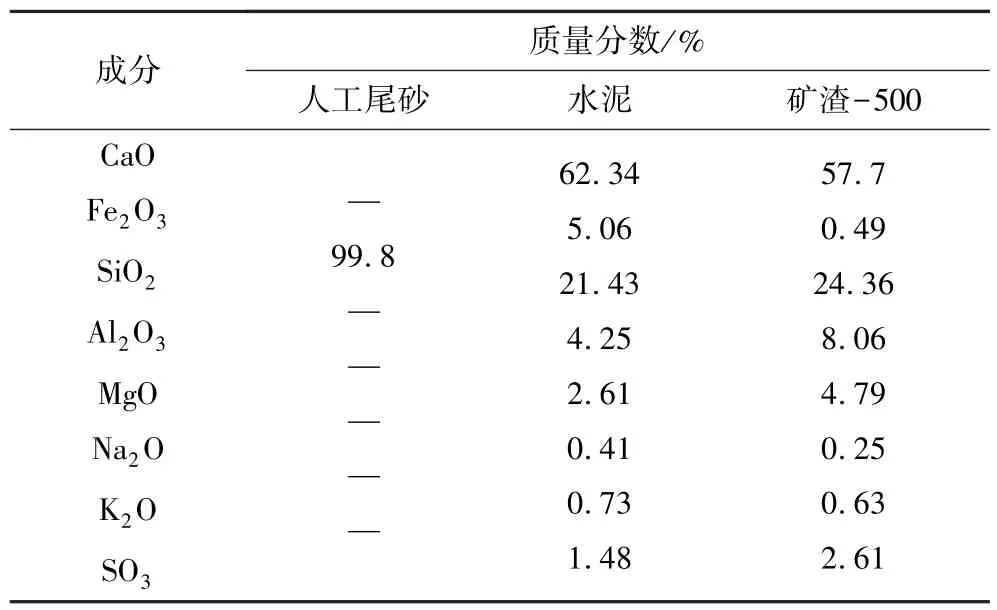

(1)礦渣。試驗用礦渣為同一廠家生產的不同細度礦渣,分別為礦渣-500、礦渣-650、礦渣-800和礦渣-1 000,比表面積分別為500 m2/kg、650 m2/kg、800 m2/kg和1 000 m2/kg,其粒度分布如圖1和表1所示。礦渣-500主要化學成分包括:CaO(57.7%),SiO2(24.36%),Al2O3(8.06%),MgO(4.79%)和SO3(2.61%),同時還包括一些微量化學成分(見表2)。XRD圖譜顯示礦渣主要礦物相為富鈣硅玻璃體(見圖2),堿度系數1.93,屬于堿性礦渣;活性系數和質量系數分別為2.37和2.9,礦渣活性良好。

圖2 礦渣XRD圖譜Fig.2 XRD pattern of slag

表2 人工尾砂、礦渣和水泥的主要化學性質Table 2 Main chemical properties of artificial tailings,slag and cement

(2)激發劑。試驗將氫氧化鈉和硅酸鈉(液態)按一定比例混合來制備不同模數的硅酸鈉。氫氧化鈉為白色顆粒,純度大于 99%。硅酸鈉含 SiO2(29.3%)、Na2O(12.7%)和水(58%),其模數為2.31,密度1 490 kg/m3,pH值為12.5。

(3)水泥。本試驗采用普通硅酸鹽水泥(42.5R)作為對照組,其粒度分布如圖1和表1所示,其比表面積為580 m2/kg,不均勻系數為3.29,曲率系數1.25。其化學成分主要為 CaO(62.34%),Fe2O3(5.06%),SiO2(21.43%),Al2O3(4.25%)及一些微量化學成分(見表2)。

1.1.3 拌和水

試驗采用自來水作為拌和水,其pH值為7.35,電導率1.93μs/cm。

1.2 試樣制備、養護與測試

試樣制備前,先將稱量好的氫氧化鈉顆粒加入自來水中,用玻璃棒進行攪拌直到溶液中氫氧化鈉顆粒完全溶解,然后將水玻璃加入氫氧化鈉溶液中充分溶解即可。考慮到氫氧化鈉溶解會產生熱量且容易與空氣中的二氧化碳反應,因此在制樣前24 h將激發劑制備好后密封冷卻。試樣制備時,先將固體物料手動攪拌均勻,然后加入水(或激發劑),機械攪拌7 min,得到均質的充填料漿。試驗組充填料漿質量濃度保持為75%不變,礦渣含量均為5%。制備好的料漿裝入直徑5 cm、高10 cm的圓柱形模具中,用防水膠帶進行密封后放置于養護箱進行恒溫(20±1℃)養護,養護至3、28 d齡期后進行抗壓強度測試。單軸抗壓強度測試采用美國Humboldt HM-5030試驗機,其壓力傳感器精度為0.01 N,最大加載能力為50 kN,加載方式為1 mm/min。測試程序參照ASTM C 39/C 39M—2001標準方法。

1.3 正交試驗設計

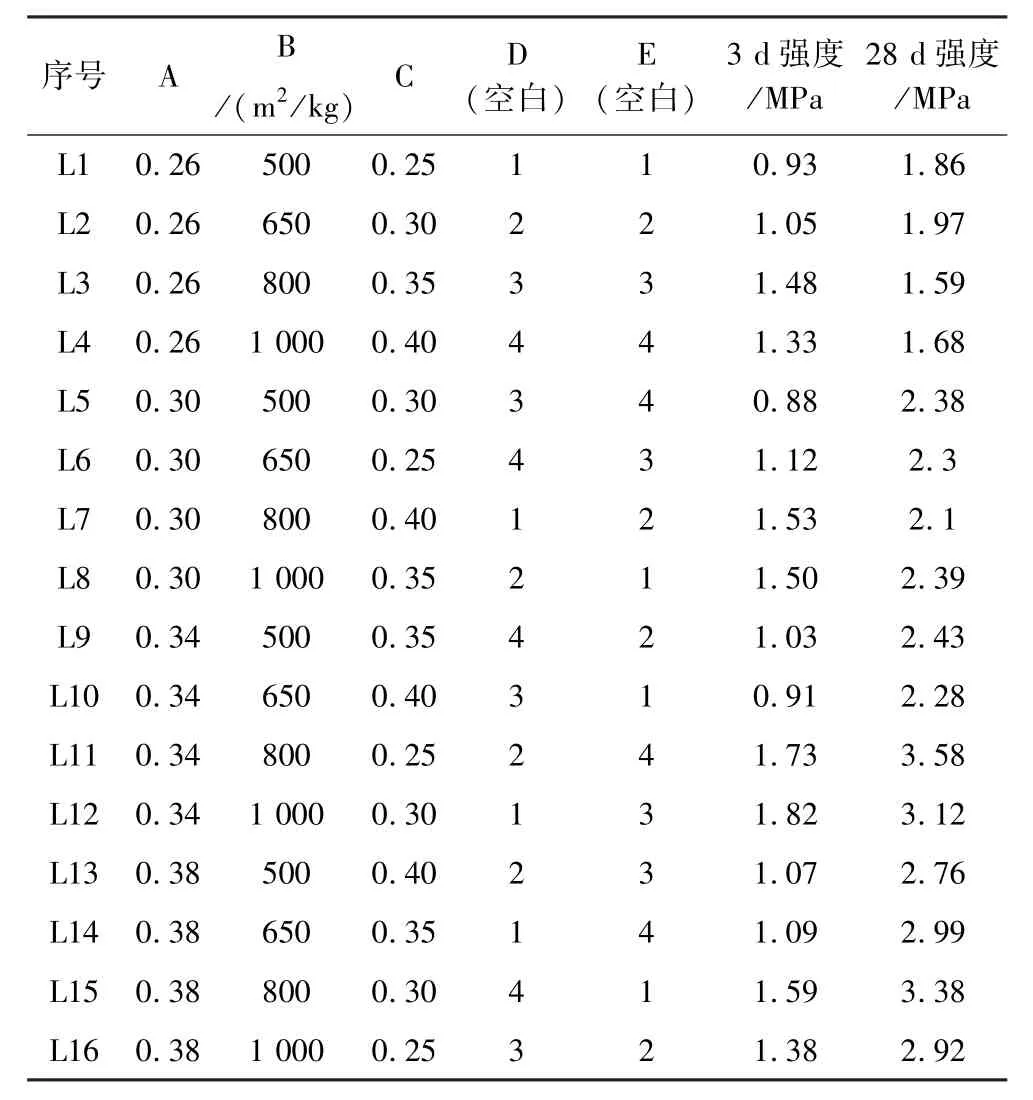

選用硅酸鈉模數(A)、礦渣細度(B)和激發劑濃度(C)這三者作為影響因素,將堿激發充填體3 d和28 d單軸抗壓強度作為目標值,進行正交試驗設計。每個因素設置4個水平值,并采用L16(45)正交表,列出每組試驗條件并將各因素水平填入正交表中,如表3所示,D、E為空白列。

表3 正交試驗設計和強度結果Table 3 Orthogonal experimental design and strength result

2 試驗結果及分析

2.1 充填體強度極差分析

按照正交試驗設計,分別對充填體試件的3、28 d強度進行測試,測試結果如表3所示。對試驗測試結果進行極差分析,各試驗目標值均值和極差如表4所示。

表4 試驗目標值影響因素極差分析Table 14 Analysis of the range of factors for test target value

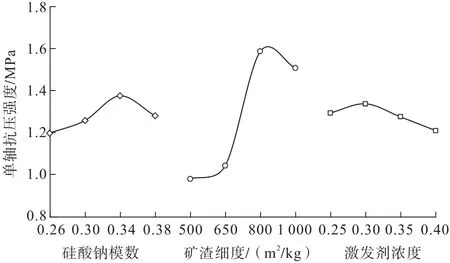

(1)3 d強度。各因素對充填體3 d齡期抗壓強度影響規律如圖3所示,由圖3可知,硅酸鈉模數從0.26增大至0.34,充填體3 d平均強度持續增高,在硅酸鈉模數為0.34處強度出現峰值,最高強度為1.37MPa,當硅酸鈉模數繼續增大至0.38時,強度降低。顯然,本試驗中礦渣細度對充填體強度有顯著影響。細度在500~800 m2/kg范圍內,充填體強度與礦渣細度正相關,然而當細度增高至1 000 m2/kg時充填體平均強度有所降低,說明礦渣細度對堿激發充填體強度的增強作用存在一個閾值,細度過大反而會對礦渣水化反應產生抑制作用,金駿[13]在研究砂漿強度影響因素時也得出了類似結論。這主要是因為在水化反應早期,礦渣細度越大,水化反應的接觸面積就越大,從而加快了水化反應速率,導致水化產物包裹礦渣顆粒,阻礙了激發劑與礦渣進一步反應[14]。保持礦渣含量恒定的情況下,增加激發劑含量,充填體早期強度出現先增高后線性降低的趨勢,在激發劑濃度為0.3時,強度最高,由于成本因素,故在滿足強度要求情況下,激發劑含量應選擇小于礦渣含量的0.3倍。通過極差計算可得充填體強度極差排列順序如下:RB>RA>RC,水化早期,礦渣細度對堿激發充填體強度影響最大,硅酸鈉模數影響次之,激發劑濃度影響最小。充填體3 d強度最優組合為A3B3C2,即硅酸鈉模數0.34、礦渣細度800 m2/kg、激發劑濃度0.3。

圖3 3 d強度隨影響因素水平變化趨勢Fig.3 Variation of average strength of specimens with the level of factors at 3 day

(2)28 d強度。充填體28 d平均強度變化趨勢如圖4所示,硅酸鈉模數增大過程中,充填體強度持續增高,硅酸鈉模數從0.26增加至0.34時,強度增高60%,硅酸鈉模數大于0.34時,充填體強度增長速率減小。礦渣細度和激發劑濃度對28 d齡期充填體強度變化趨勢的影響與3 d強度一致,不同的是礦渣細度對28 d強度影響波動變小,如圖3和圖4所示,當礦渣細度由500 m2/kg增加至800 m3/kg時,3 d強度提高了61.2%,但28 d強度只提高了11.8%。28 d齡期的充填體強度極差排列順序為:RA>RC>RB,RA遠大于RC和RB,可見在后期,硅酸鈉模數對充填體強度影響最大,激發劑濃度次之,礦渣細度影響最小。綜合考慮以上因素水平影響規律,充填體28 d強度最優組合為A4B3C2,即硅酸鈉模數0.38、礦渣細度800 m2/kg、激發劑濃度0.3。

圖4 28 d強度隨影響因素水平變化趨勢Fig.4 Variation trend of average strength of specimens with the level of factors at 28 day

2.2 充填體強度方差分析

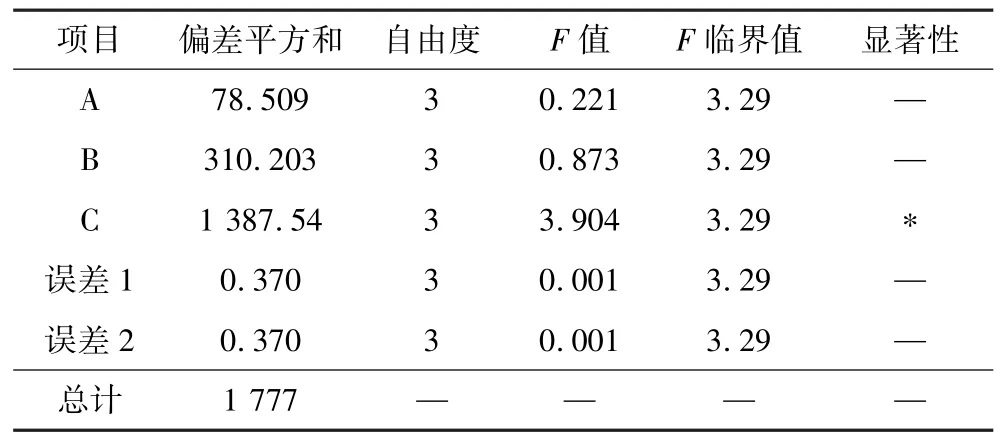

對試驗數據進行方差分析可以判斷出各因素對試驗指標影響的顯著性,并找出最佳試驗指標所對應的因素水平。正交試驗方差分析結果見表5,顯著性水平(α)取 0.05。

表5 各試驗指標方差分析Table 5 Variance analysis of each experimental index

由表5可以得出,礦渣細度對充填體試件3 d強度有顯著性影響,硅酸鈉模數對28 d充填體試件強度影響性顯著,其他因素在相應時間影響不顯著。

2.3 充填材料成本分析

2.3.1 膠結料成本計算

膠結劑成本也是影響堿激發礦渣膠凝材料配比設計的重要因素。充填原材料單價分別為:4種細度礦渣成本分別為210、230、270和340元/t,氫氧化鈉4 300元/t,硅酸鈉1 100元/t,水泥450元/t。膠結料綜合單價計算由各原材料單價與相應含量乘積,所得堿激發礦渣膠凝材料綜合計算單價見表6。測試得到堿激發礦渣充填料漿密度為1.82 t/m3,水泥充填料漿密度為1.97 t/m3。計算每立方米充填料漿成本:

表6 充填膠結料成本計算結果Table 6 Unit price of the binder agent

式中,ρ為料漿密度;c為料漿質量濃度;b為膠結料計算份數,如灰砂比1∶4,計算份數為5;n為料漿膠結料綜合單價;k為料漿沉縮率,取2.9%。

試驗設置水泥對照組與堿激發礦渣充填材料強度和成本做對比,參考現場充填配比參數及正交試驗組強度,對照組灰砂比為 1∶5,料漿質量濃度為72.5%,充填材料膠結料成本計算結果如表6所示。

2.3.2 膠結料成本極差分析

堿激發礦渣膠結料成本受各因素水平影響變化趨勢如圖5所示,由于氫氧化鈉價格遠高于硅酸鈉,硅酸鈉模數增大時,氫氧化鈉用量減小,故充填膠結料成本減小,硅酸鈉模數從0.26增高至0.38時,膠結料成本降低6%;礦渣細度越大,充填成本越高,同時細度在增大過程中成本增長率也在增高;本試驗中,保持礦渣含量不變,因此只增加激發劑含量勢必增加膠結料成本,其中激發劑濃度從0.25增加至0.4,成本增高44%。通過極差(表7)比較得到:RC>RB>RA,故激發劑濃度對膠結料成本影響最大,礦渣細度次之,硅酸鈉模數影響最小。因此在滿足強度要求的情況下,膠結料成本最優方案為A4B1C1,即硅酸鈉模數0.38、礦渣細度500 m2/kg、激發劑濃度0.25。

表7 試驗目標值影響因素極差分析Table 7 Analysis of the range of factors for test target value

圖5 充填膠結料成本指標影響因素水平變化趨勢Fig.5 Variation trend of average cost of specimens with the level of factors

2.3.3 膠結料成本方差分析

膠結料成本方差計算如表8所示,顯著性水平(α)取0.05,激發劑濃度對堿激發礦渣膠結料成本影響性顯著,其他因素對成本影響不顯著。

表8 膠結料成本方差分析Table 8 Variance analysis of binder cost

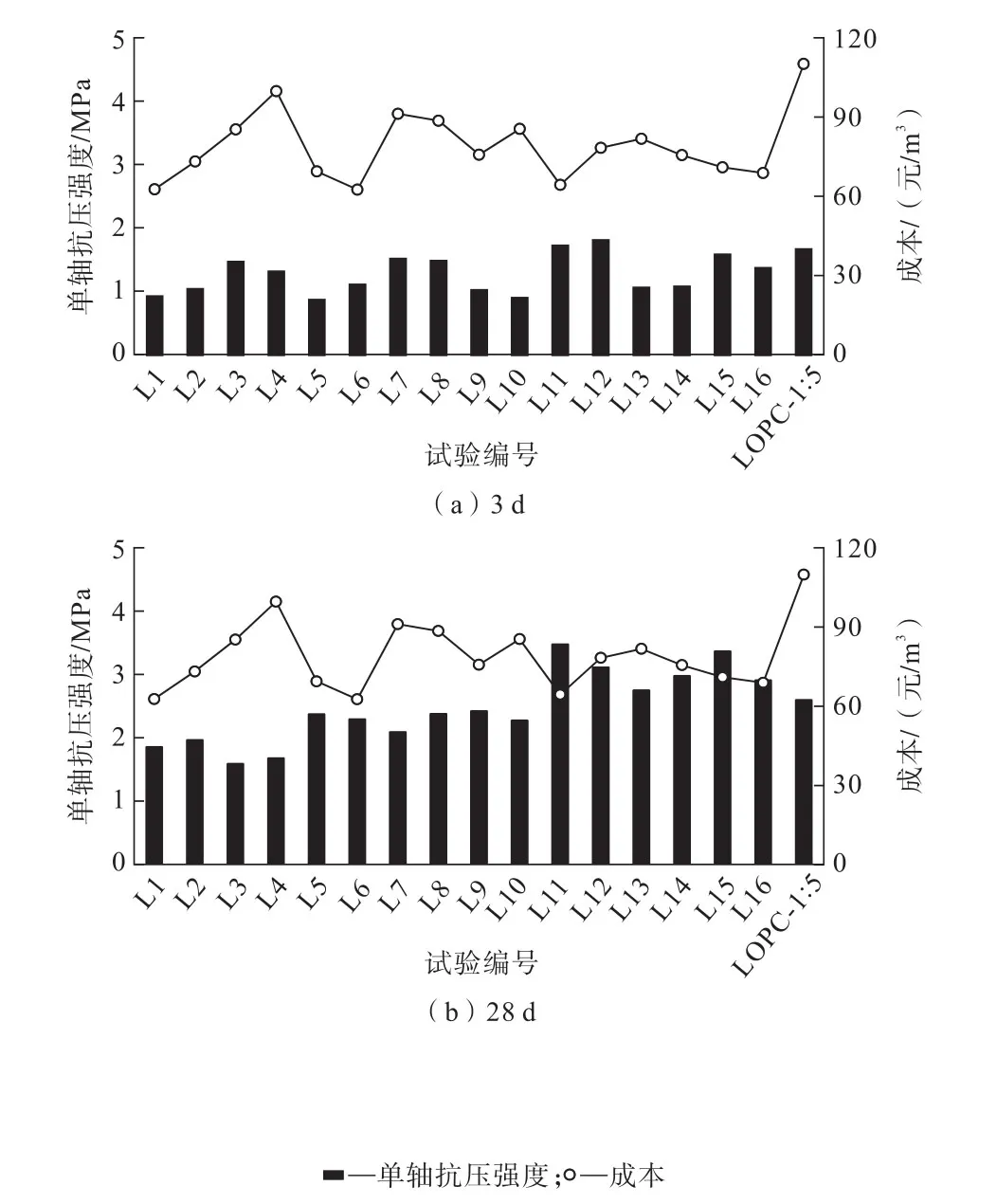

2.4 配比優化及經濟比較

對所有試驗組試件強度與成本關系進行了比較(如圖6)可知,堿激發礦渣充填材料成本普遍低于水泥充填材料。在3 d齡期,試驗組L11和L12強度高于水泥組,而成本比水泥組分別低48%和21%;在28 d齡期,試驗組L11、L12強度仍高于水泥。

圖6 充填材料強度與成本對比Fig.6 Comparison of strength and cost comparison of CPB

對照3d和28 d充填體強度—成本關系,在堿激發礦渣組中選取強度最高、成本最低的試驗組L11作為經濟性分析樣本,與水泥膠凝材料經濟性能指標對比見表9,表中尾砂用量計算式:

表9 膠凝材料經濟性能指標對比Table 9 Comparison of economic performance indexes of cementitious materials

式中,ρ為料漿密度,t/m3;c為料漿質量濃度,%;m為尾砂含量,%;k為料漿沉縮率,%,取2.9%。

由表9可知,2種膠凝材料充填料漿擴展度分別為37.3和37 mm,滿足一般礦山管道輸送要求.堿激發礦渣充填材料3、28 d齡期強度分別比水泥基充填材料提高了3%和33.7%;使用水泥充填材料成本為110.32元/m3,而使用堿激發礦渣充填材料成本為64.55元/m3,同時,堿激發礦渣充填材料可多利用6.2%的尾砂。按照一般礦山年充填量50萬m3計算,每年充填膠結成本可節省2 288.5萬元,并多消耗利用細尾砂3.8萬t,具有顯著的經濟和環保效益。

3 結 論

(1)硅酸鈉模數、礦渣細度和激發劑濃度均為堿激發礦渣充填體試件早期強度影響因素,其三者對試件早期強度影響敏感性程度為:礦渣細度>硅酸鈉模數>激發劑濃度,充填體早期強度最優配比方案為:硅酸鈉模數0.34、礦渣細度800 m2/kg、激發劑濃度0.3。

(2)試件28 d強度影響敏感性程度為:硅酸鈉模數>激發劑濃度>礦渣細度,隨著試件養護齡期增加,礦渣細度對充填試件28 d強度影響敏感度減小,充填體28 d強度最優配比方案為:硅酸鈉模數0.38、礦渣細度800 m2/kg、激發劑濃度0.3。

(3)按照充填工藝,推算出堿激發礦渣材料成本計算公式,受材料成本影響,堿激發礦渣成本隨硅酸鈉模數值增大而減小,隨礦渣細度增大而增大,隨激發劑濃度增大而增大,且激發劑濃度對成本影響最大。通過充填體試件強度成本綜合比較,試驗組最優配比方案為:硅酸鈉模數0.34、礦渣細度800 m2/kg、激發劑濃度0.25。

(4)堿激發礦渣用礦渣作充填膠結料,充填體強度提高的同時,大大減小了膠結料含量,提高了尾砂利用率,降低了成本,能有效保護生態環境,又提高了礦山企業市場競爭力,具有良好的經濟和社會效益。