聲學超材料的吸隔聲結構研究與管帶機應用

趙少東 吉日格勒 曾玉梅 肖望強 趙文華

(1.國家能源集團準能集團有限責任公司,內蒙古 鄂爾多斯 017000;2.廈門大學航空航天學院,福建 廈門 361000;3.國能郎新明環保科技有限公司,北京 100039)

礦用管狀帶式輸送機作為采礦過程中的長距離運輸皮帶,啟動后托輥不斷運轉,當軸承高速轉動時,輸送帶和托輥輥筒摩擦產生噪聲,傳播出的噪聲對當地的村民生活帶來了非常大的影響。為了減少噪聲污染,設備只能在平日6~22時之間運行,這很大程度地降低了管帶機的工作效率。因此,研究出能對管帶機噪聲實現有效吸隔聲的方案至關重要。

對于傳統材料,根據質量定律可知,如果要實現吸隔聲的目標,可以采用厚度很大或者密度非常大的材料,因此研發出具有良好低頻吸隔聲性能且重量輕的復合結構和材料便成為當今研究的熱點[1]。對亞波長復合微結構的聲學超材料,通過巧妙地設計可表現出獨特的聲學性能,例如負等效模量、負折射等,即使得隔聲峰頻率與目標噪源最大峰值頻率達成一致來實現吸隔聲的目標[2-3]。Liu等[4]提出的局域共振型板結構概念是指通過將彈性材料周期性地涂覆在剛性球體上,在特定的頻率能表現出特殊的聲學特性,如負等效彈性常數、聲波全反射等。Yang等[5]設計的聲學超材料是通過將具有質量的物塊固定在薄膜中心的結構,借助有限元軟件探究該超材料的低頻特性,并設計駐波管實驗驗證仿真的結論。肖望強等[6]基于離散元仿真的方法,在齒輪傳動過程中通過改變阻尼器的個數和安裝位置以及不同顆粒材料填充率,研究其對整體系統的耗能影響,設計的方案能有效地解決齒輪嚙合過程中產生噪聲和振動的問題。賀子厚等[7]設計的基于薄膜型的聲學超材料具有可調節性,對于壓電材料通過改變其結構參數,在低頻段能得到較好的吸隔聲性能。許多研究人員通過利用有限元仿真、模型建立、設計駐波管實驗等過程,探究了改變聲學超材料結構參數的隔聲機理[8-9]。

針對管帶機運行過程中產生噪聲的問題,本研究首先介紹了聲學超材料的基本理論,并設計了蜂窩夾層結構的聲學超材料板。其次,通過現場采集的管帶機噪聲數據和主振頻率范圍確定隔聲的主要頻段,以此作為COMSOL仿真和后續實驗輸入噪聲激勵的依據,并且創新性地改變結構內蜂窩芯子的邊長及高度,根據仿真的結果比較不同參數下的吸隔聲性能,由最佳設計參數設計了聲學超材料板。最后,設計實驗將管帶機的噪聲數據作為實驗的輸入噪聲激勵,利用聲壓傳感器采集噪聲激勵通過超材料板后的噪聲數據,計算出隔聲量并繪制隔聲曲線,觀察設計參數下的超材料板的吸隔聲特性,通過對比仿真結果和實驗結果得出相關結論。

1 聲學超材料理論分析

1.1 聲學超材料原理介紹

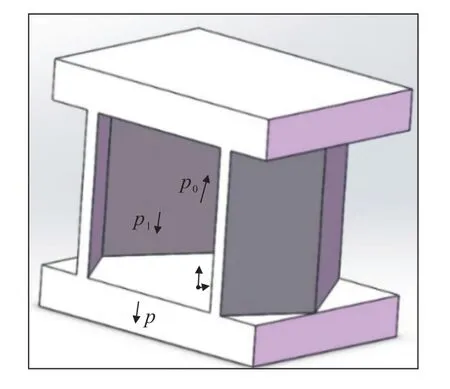

物體振動過程中,某塊區域的振動會引起該區域中的媒質質點離開平衡點,即推動了相近媒質質點,這個過程為壓縮相鄰媒質[10]。假設p為聲壓,p0為沒有聲波擾動時的大氣靜壓強,p1為體積元受到擾動后轉變的壓強,聲壓原理圖如圖1所示。

圖1 聲壓原理Fig.1 Principle of sound pressure

1.2 聲學超材料結構設計

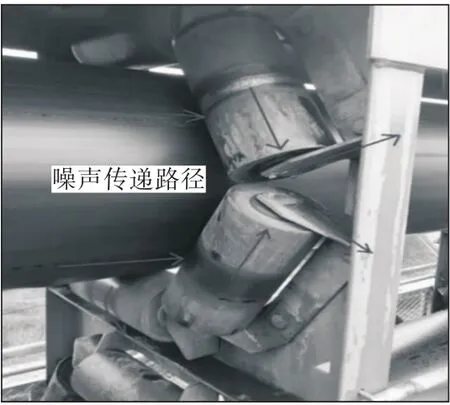

礦用管狀帶式輸送機的噪聲大多由托輥運轉時造成,當軸承高速運轉時,輸送帶與托輥的輥筒發生劇烈摩擦從而產生噪聲,通過托輥的基礎結構作為介質傳出外界,托輥徑向跳動導致皮帶與托輥拍打產生噪聲,噪聲傳遞路徑如圖2所示。利用聲壓傳感器采集噪聲數據,測點位置設置在管帶機外側距離地面上高度為1.5 m處,如圖3所示。采集0~1 000 Hz中1/3倍頻程頻率上的噪聲數據,測量3次數據并取平均值繪制聲壓級柱狀圖,如圖4所示。同時根據振動測試可知管帶機的主振頻率為270~450 Hz,噪聲范圍在58.61~64.49 dB,這些也是作為COMSOL仿真和后續實驗輸入噪聲激勵的依據,并為研究不同參數下最佳吸隔聲性能方案及對聲學超材料板進行吸隔聲實驗提供了設計基礎。

圖2 管帶機噪聲傳遞路徑Fig.2 Noise transmission path of the tubular belt conveyor

圖3 噪聲測點位置Fig.3 Location of noise measuring points

圖4 管帶機聲壓級柱狀圖Fig.4 Sound pressure level bar chart of the tubular belt conveyor

此次設計的聲學超材料板為蜂窩夾層結構,首先建立結構的三維模型,該結構包括上下面板和中間一系列緊密排列的正六邊形組成的蜂窩芯層,蜂窩芯子高度為H=20 mm,長度為L=9 mm,整體板材質為鋁,壁厚為D=1 mm,超材料板剖視圖如圖5所示。通過中空的蜂窩芯層結構能夠減小整體的質量,同時還能起到支撐作用,提高夾層板剛度,從而獲得良好的隔聲性能[15-16]。

圖5 蜂窩芯板剖視圖Fig.5 Cross-sectional view of honeycomb core board

2 聲學超材料板的仿真分析

本項目將研究聲學超材料板的吸隔聲作用以及在改變蜂窩芯子長度和高度情況下超材料板最佳的吸隔聲結構參數。利用現場采集的管帶機噪聲數據和主振頻率范圍確定隔聲的主要頻段,以此作為COMSOL仿真和后續實驗輸入噪聲激勵的依據。

借助COMSOL有限元軟件對聲學超材料板進行仿真分析,由于超材料板具有明顯的周期性特征,通過模擬板中含有足夠多個單元體,仿真模型如圖6所示。此外,入射聲壓場設置為背景壓力場,設置平面波聲壓幅值為1 Pa的聲源,通過在單元體的兩端分別設置完美匹配層來吸收聲波,防止出現聲波反射影響仿真結果的正確性,對聲學超材料板進行0~1 000 Hz的掃頻。整體板材質為鋁,材料參數見表1。

圖6 單元體仿真模型Fig.6 Simulation model of unit body

表1 吸隔聲單元體材料參數Table 1 Material parameters of sound absorption and insulation unit

2.1 蜂窩芯子邊長對材料板隔聲量的影響

基于蜂窩夾層的結構,此次采用COMSOL進行仿真,研究聲學超材料板內不同蜂窩芯子的邊長對吸隔聲性能的影響。圖7為蜂窩芯子邊長L分別為3、6、9 mm的三維模型圖。

圖7 3種邊長蜂窩芯子Fig.7 Three lengths honeycomb cores

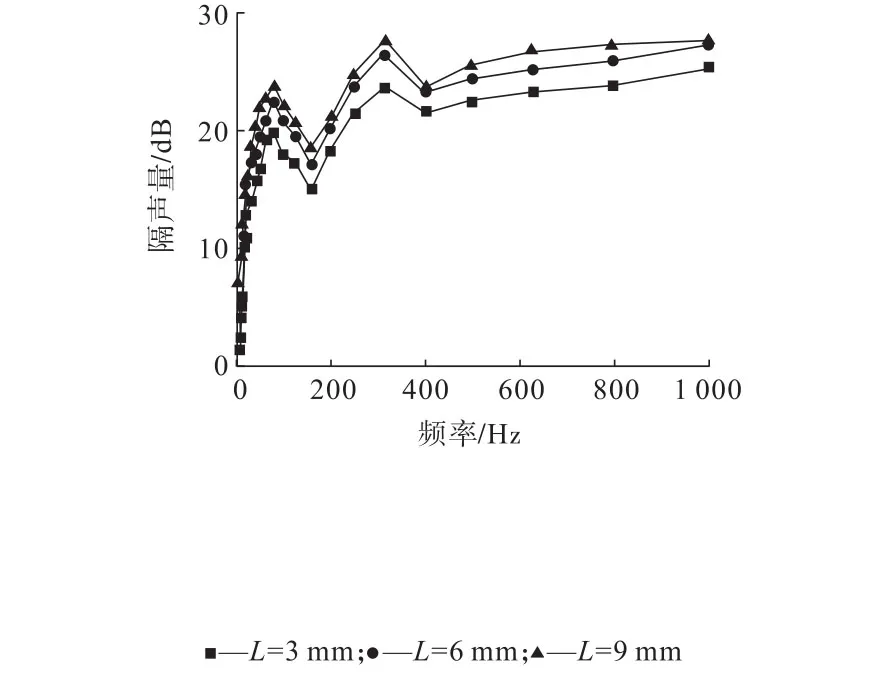

本項目主要研究改變蜂窩芯子長度和高度對聲學超材料板低頻隔聲性能的影響。首先研究蜂窩芯子長度的影響,為了控制單一變量,統一設置高度為H=10 mm,3種邊長的隔聲曲線如圖8所示。

圖8 不同邊長的蜂窩芯子隔聲曲線Fig.8 Sound insulation curves of honeycomb cores with different side lengths

從圖8可以看出,在所求頻段范圍內,隨著頻率的升高,蜂窩芯子邊長增加時隔聲曲線總體呈逐漸上升的趨勢,且在低頻時波動較大。對于不同的蜂窩芯子邊長隔聲曲線出現的隔聲峰和隔聲谷所在的頻率基本相同。隨著蜂窩板邊長的增大,隔聲量有所增加,主要是因為蜂窩芯作為上下面板的連接部分,在隔聲過程中會出現聲橋的現象,當蜂窩芯子邊長較大時,單位面積內的芯子個數減少,形成的聲橋較少,聲波在蜂窩芯中傳遞被減弱,隔聲量就有所增加。若蜂窩芯子邊長較小時,聲學超材料板的單元體增多,聲橋增多,聲波傳遞增多,隔聲效果下降,同時蜂窩芯子邊長較小時會使得加工工藝變得復雜,成本升高,對設備也有更高的要求。此外,邊長從6 mm增加到9 mm相比于邊長從3 mm增加到6 mm總體的隔聲量增加幅度有所下降,主要是因為蜂窩芯子邊長較大時,會使得蜂窩芯層與上下面板的粘接強度和剪切剛度降低,使得隔聲量增加的幅度減小。所以綜合考慮其性能及加工要求,此次設計采用邊長為9 mm的蜂窩芯子,由仿真可知在管帶機的主振頻率內,頻率為315 Hz處,隔聲量最高達到了27.3 dB,這為確定聲學超材料板的最佳結構參數提供了方向。

2.2 蜂窩芯高度對材料板隔聲量的影響

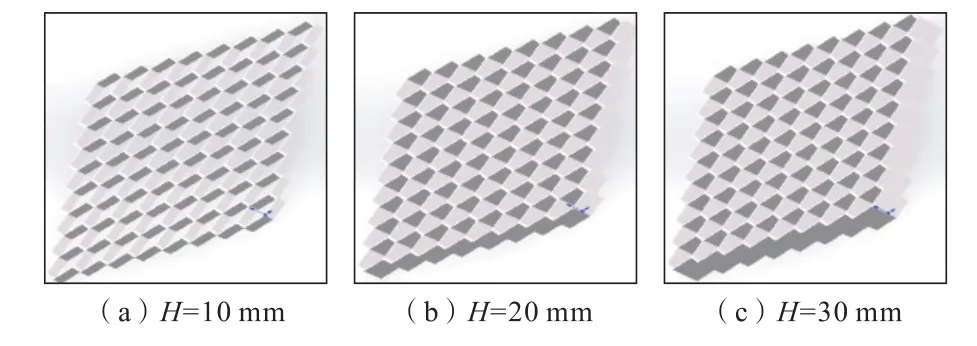

保證蜂窩芯子的邊長和上下板的厚度不變,僅改變蜂窩芯子的高度,探究其對聲學超材料板吸隔聲性能的影響。此時統一設置蜂窩芯子邊長為L=9 mm,建模出3種高度分別為10、20、30 mm的蜂窩芯層,如圖9所示。將3種尺寸下的聲學超材料板模型導入COMSOL中仿真,圖10為仿真結果。

圖9 3種高度蜂窩芯子Fig.9 Three heights honeycomb cores

圖10 不同高度的蜂窩芯子隔聲曲線Fig.10 Sound insulation curves of honeycomb cores with different side heights

從圖10可知,對于不同高度的蜂窩芯子,聲學超材料板的隔聲曲線趨勢總體一致。在低頻階段,曲線波動比較明顯,蜂窩板的隔聲量隨著高度的增大而增大,在管帶機主振頻率范圍內的隔聲量也較高。當蜂窩芯子高度增大時,整體剛度和質量提高,由隔聲特性曲線規律可知,這會使得傳播到聲學超材料板內部的聲能被有效地反射消耗,因此隔聲量也逐漸增多。但是隨著高度的增加,面板的重量和成本也會提高。此外,隨著蜂窩芯子高度的增加,隔聲峰的頻率逐漸向低頻移動,主要原因是當芯子高度增加時,蜂窩腔的體積增大,腔內填充的空氣增多,導致外界的聲波與空腔達到共振的頻率降低,所以隔聲峰逐漸前移。從圖10中可以看出,在管帶機的主振頻率范圍內,高度取20mm時的隔聲量較大,頻率為315 Hz時,隔聲量最高達到了34.8 dB。綜合聲學超材料板的隔聲性能及效率,考慮設計及成本等因素,此次設計采用20 mm高度的蜂窩芯子。

因此,可通過改變蜂窩芯子的邊長及高度有效地改善聲學超材料板的吸隔聲性能以滿足實際的設計需求,此次仿真的結果為后續實驗的開展提供了有效的方向和依據。

3 實驗設計

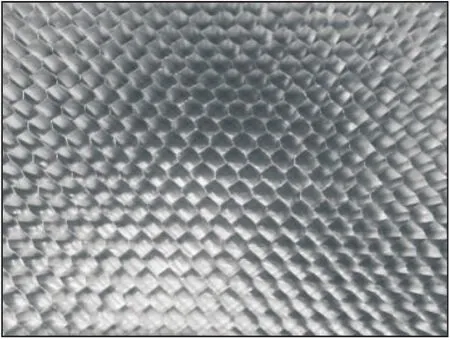

由以上的仿真結果設計實驗,研究聲學超材料板的吸隔聲性能。蜂窩芯子為正六邊形,邊長為9 mm,高度為20 mm,壁厚為1 mm,上下面板厚度為1 mm,整體隔聲板材質為鋁,尺寸為500 mm×500 mm,聲學超材料板局部放大圖如圖11所示。

圖11 聲學超材料板局部放大Fig.11 Partial enlarged view of acoustic metamaterial board

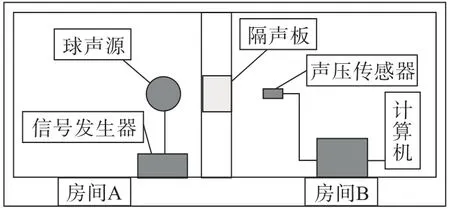

實驗的測試系統主要包括計算機(測試軟件DASP)、球聲源、信號發生器、聲壓傳感器等,實驗原理如圖12所示。

圖12 實驗原理Fig.12 Schematic diagram of the experiment

實驗裝置如圖13所示,首先在2個房間A、B中的隔墻中開設有一個500 mm×500 mm的窗口,用于放置隔聲樣件。在房間A距離隔墻1 m處布置1個球聲源,根據采集到的管帶機噪聲數據作為球聲源的輸入噪聲激勵,模擬在管帶機現場產生噪聲的情況,在房間B距離隔墻1 m處布置聲壓傳感器,在安裝了隔聲板之后房間B外部進行模擬試驗測量吸隔聲量數據。

圖13 現場實驗裝置Fig.13 Experimental principle

為減少試驗結果的離散性誤差,每次聲壓傳感器實驗結果取3次的平均值,實驗得到的隔聲曲線與仿真所得的隔聲曲線對比如圖14所示。

圖14 仿真與實驗結果的隔聲曲線Fig.14 Sound insulation curves of simulation and experimental results

由圖14可知,隨著頻率的不斷增加,隔聲量逐漸提高,在低頻段處出現了2個隔聲量波峰,第一個波峰出現在80 Hz處,其隔聲量達到了31.2 dB,實驗得到的隔聲量達到了29.8 dB。而隔聲量波谷出現在200 Hz處,仿真結果的隔聲量為20.6 dB,實驗結果為20.4 dB。同時在管帶機主振頻率270~450 Hz范圍內,有較好的隔聲效果,在頻率315 Hz處,仿真得到的隔聲量達到了34.8 dB,實驗結果為34.2dB。從圖中也可以看出,實驗與仿真的隔聲曲線有一定的偏差,主要原因是在有限元仿真時設置的理想平面波條件與實際條件有所偏差,同時仿真采用的材料參數與實際情況不夠一致。但是從總體的趨勢來看,實驗得到的隔聲曲線和仿真曲線有較好的一致性,且都在管帶機的主振頻率范圍得到了較高的隔聲量。以上結論驗證了本研究的聲學超材料板在合理的結構參數設計下具有良好的低頻吸隔聲性能以及該超材料板應用于管帶機吸隔聲的可行性。

4 結 論

(1)設計的聲學超材料板為內部中空的蜂窩夾層結構,整體質量較小且有較好的支撐作用,提高了整體面板的剛度,從而獲得了良好的隔聲性能。

(2)通過現場采集的管帶機噪聲數據和主振頻率范圍確定隔聲的主要頻段,以此作為COMSOL仿真和后續實驗輸入噪聲激勵的依據,并且創新性地通過改變結構內蜂窩芯子的邊長及高度,比較不同參數下的吸隔聲性能,確定單元體的最佳設計參數以達到最佳的吸隔聲效果,在管帶機的主振頻率范圍內聲學超材料板仿真得到的隔聲量能達到34.8 dB。

(3)雖然實驗結果和仿真結果的隔聲曲線有一定的偏差,主要是實際的條件與理想的仿真條件誤差以及材料參數設置不夠準確所致,但兩者變化的趨勢是一致的,整體吻合得較好,在管帶機主振頻率范圍內實驗得到的隔聲量最高也能達到34.2 dB。研究結果表明:通過合理設計聲學超材料板的結構參數能使管帶機在主振頻率范圍內有效地達到吸隔聲目標,同時該超材料板具有良好的低頻吸隔聲性能,這為實現管帶機的吸隔聲目標提供了一定的參考。