基于光學超精密檢測的新能源汽車電池缺陷檢測技術

李 振

(江蘇省淮安技師學院,江蘇 淮安 223001)

0 前言

光學掃描成像技術是檢驗新能源汽車電池表面缺陷的主要方式,能有效地提升缺陷檢測能力和自動定位能力。

通過與智能圖像處理技術相結合,從不同方面分析新能源汽車電池表面的缺陷,再結合缺陷表面的紋理分布情況,重新定位新能源汽車電池表面缺陷,確保汽車電池質量符合標準。

目前,一般利用光學圖像特征檢測電池表面缺陷,將電池表面紋理特征檢測與三維輪廓重構技術相結合,及時修復電池表面缺陷。

傳統的檢驗方法采用Harris角點檢測法、小波檢測法等檢測電池表面缺陷,利用超像素成像技術處理電池表面成像,構建健全的二值化圖像處理模型,以準確檢測出電池表面缺陷。但由于該方式耗時長,且檢驗準確度不高,容易給缺陷檢測帶來嚴重影響。

本文以超精密檢測為基礎,提出全新的新能源汽車電池表面缺陷檢驗方法,通過建立光學超精密成像模型處理新能源汽車電池表面激光成像,準確檢測出能源電池表面激光成像的紋理分布情況。將區域信息與圖像邊緣相互融合,可準確定位新能源汽車電池表面缺陷,檢測新能源汽車電池表面紋理異常點,進一步優化電池表面缺陷檢測。

1 新能源汽車電池缺陷

1.1 電池自放電缺陷

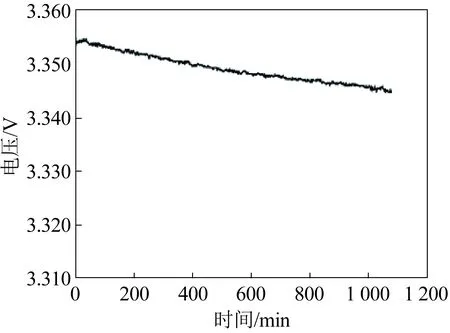

單體電池在儲存中通常會出現自放電現象,主要體現為電池電壓下降。如圖1所示,磷酸鐵鋰離子電池在55 ℃環境下的端電壓變化呈下降趨勢。當酸鐵鋰離子電池前部分電壓為3.354 V,當其流過儲存后部分時,電壓呈明顯降低趨勢,降至3.345 V。結果表明,單體電池在儲存中會出現自放電現象,從而降低電池兩端電壓的變化。

圖1 磷酸鐵鋰離子電池在55 ℃環境下的端電壓變化情況

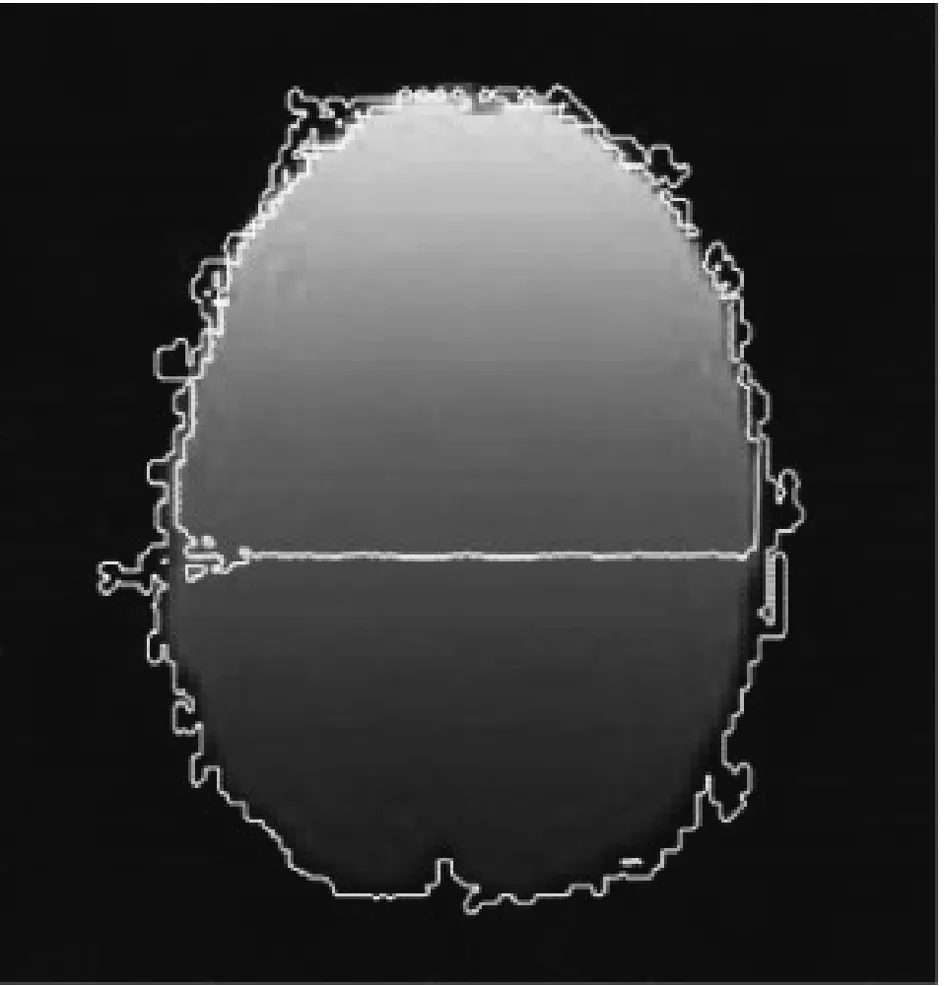

在電池組應用過程中,經常出現自放電現象,影響電池組性能。比如會造成電池自身能量的嚴重損失,甚至縮短鋰離子電池使用壽命,導致容量出現嚴重損壞。目前,我國電動汽車電池成組方式主要采取多個單體電池串聯為電池包再并聯為電池組的方式,如圖2所示。

圖2 電動汽車動力電池組電池排列結構

對電池組電池排列結構進行分析后發現,電池包A的單體電池1具有自放電率高、容量衰減嚴重等特點,其負荷電量低于其他單體電池。因此,在放電過程中,電池1第1個達到放電標準,其他單體電池仍然在放電,這時主回路繼電器會自動斷鏈,以確保電池安全性。但由于其他單體電池放電工序并未結束,電池1無法進行其他工作。充電過程同樣如此,根據電池組均衡理論,自放電嚴重的電池1會不斷增加電池組的不均衡性,工作人員利用特殊方式進行均衡能起到的作用也十分有限,無法滿足實際要求,導致單體電池可能出現過放電現象,加速電池充放電性能的衰減。

1.2 電池缺陷表現形式

在鋰離子電池的生產過程中,操作不當會嚴重影響成品電池的質量,導致其在使用過程中出現電池大倍率放電、高溫工作等問題,影響電池工作的平穩性。正常情況下,電流通過電極,電極電位會在第一時間偏離平衡電位,出現電極極化現象。根據電池過程動力學理論,電極電位偏離平衡電位的程度與電流密度成正比。

2 新能源汽車電池表面缺陷檢驗的優化

2.1 新能源汽車電池表面激光成像分割模型

將光學超精密成像模型應用到能源汽車電池方面,可進一步優化電池表面缺陷檢驗方法。通過1組光學圖像訓練樣品的結構獨立特征向量空間,來處理電池表面缺陷的空間區域結構,收集新能源汽車電池表面缺陷。

2.2 電池表面缺陷檢驗方法

電荷耦合器件(CCD)檢測是利用機器視覺進行檢測,將所有基本數據傳輸到芯片中,再利用專業工具將光信號轉換為電信號,并準確計算出被測物體的圖像。該檢測技術通常被應用于電池的生產階段,以判斷零部件質量是否達到行業標準,查看零部件表面是否存在劃傷、殘缺等問題,并引導機械傳動系統挑出殘缺品,提高生產效率和質量。

3 仿真實驗與結果分析

為準確測試CCD方法在電池表面缺陷的檢驗效果,本文利用仿真實驗進行全方位檢驗。以Matlab7仿真軟件為主體,確定光學圖像采樣的具體數值和圖像邊緣像素特征分布樣本。將這2種數據結合起來,確定其衰減權重為0.85,特征分布像素集為200×400,預設缺陷檢驗值為0.25,最終得到初始電池表面的光學成像。將其作為研究圖像的樣品,構建表面激光成像的分割模型,進而得到表面紋理分割結果,如圖3所示。

圖3 新能源汽車電池表面光學圖像的紋理分割結果

合理利用紋理分割方式檢驗電池表面缺陷,融合區域信息與圖像邊緣,能準確定位新能源汽車電池表面缺陷,并保證其具有較高的精密度。通過不同方式檢測電池表面缺陷,所得到的數據也不同,其中精度較高的是采用紋理分割方式完成的電池表面缺陷檢測。

4 結語

為準確測試CCD方法在電池表面缺陷的檢驗效果,本文以缺陷紋理分布為基礎,開展了新能源汽車電池表面缺陷檢測。本文提出基于光學超精密的新能源汽車電池表面缺陷檢測方式,利用深度學習算法自動選擇合理的光學圖像邊緣檢測,以提取網格區域分割,發現表面紋理中存在的問題,進一步提高缺陷檢測數據真實性。