基于AdvantEdge的7075-T651鋁合金銑削參數有限元仿真優化

鄧 輝, 崔建昆

(1.上海理工大學 機械工程學院, 上海 200093; 2.上海理工大學 上海-漢堡國際工程學院, 上海 200093)

由于7075-T651鋁合金擁有優秀的性能,加工成型性好,廣泛用于航天器構件、支架以及導彈的艙體等,在工業領域有著不可替代的地位[1-2]。但由于其在加工過程中會出現彎曲、扭轉或彎扭組合等變形,出現精度超差,嚴重影響了企業的加工生產效率;而銑削力和銑削溫度對加工精度直接產生影響,為了滿足生產和制造質量的要求,需要對二者進行控制[3-5]。數值模擬方法[6-8]在計算機技術快速發展的推動下,越來越多地使用在金屬切削工藝研究中,不僅可以實時精確地檢測銑削力和銑削溫度的變化,還可以極大地節約人力和成本。

對于銑削加工過程的研究,王明海等[9]通過大量實驗獲得結果后推導銑削力和銑削溫度的數學模型,這種做法會消耗大量的時間和成本,且銑削溫度在實驗過程中不能實時監測。Jomaa等[10]利用ABAQUS軟件對銑削過程進行二維仿真,雖然已對材料參數等進行了正確設置,但仿真結果還是與實驗結果有一定誤差,且沒有對銑削參數進行進一步研究。肖田和周欣等[11-12]對不同材料的金屬進行銑削有限元仿真,優化銑削參數來控制銑削過程中的銑削力和銑削溫度,但并沒有進行單一銑削參數對銑削力和銑削溫度影響的研究。歐陽慧敏等[13]對7050鋁合金進行銑削數值模擬,利用優化算法對工藝參數進行優化以減小加工變形量,并進行銑削實驗驗證優化結果的正確性。Craciunoiu等[14]通過實驗測量不同切削參數下切削加工的切削溫度,發現切削速度為影響切削溫度的主要因素,使用正交試驗找出了切削溫度最低的最優水平組合。

筆者利用AdvantEdge對7075-T651鋁合金進行銑削仿真研究,得到一組銑削參數下的銑削仿真結果,將該結果與同一組銑削參數下的銑削實驗結果進行對比,發現2者較為吻合,驗證了仿真模型是準確的。以4個銑削參數為自變量設計正交試驗表,對表中的仿真結果進行極差分析[15],獲得了控制銑削力和銑削溫度的最優參數組合。同時,為獲得單一因素對銑削力、銑削溫度的影響程度,設計了單因素試驗[16-17]并進行仿真研究。

1 建立有限元模型

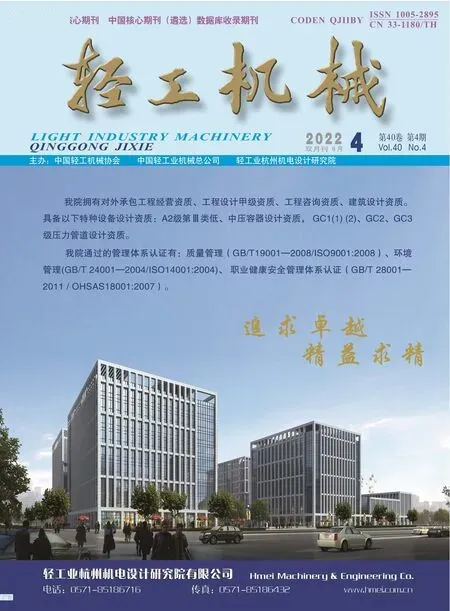

銑削過程的簡化模型如圖1所示,由于在去除材料的過程中,刀具隨著主軸轉動的同時自身又在沿著工件基面作進給運動,刀具每齒去除的材料逐漸變薄,去除部分為圖1中的剖面線部分。

圖1 銑削簡化模型Figure 1 Milling simplification model

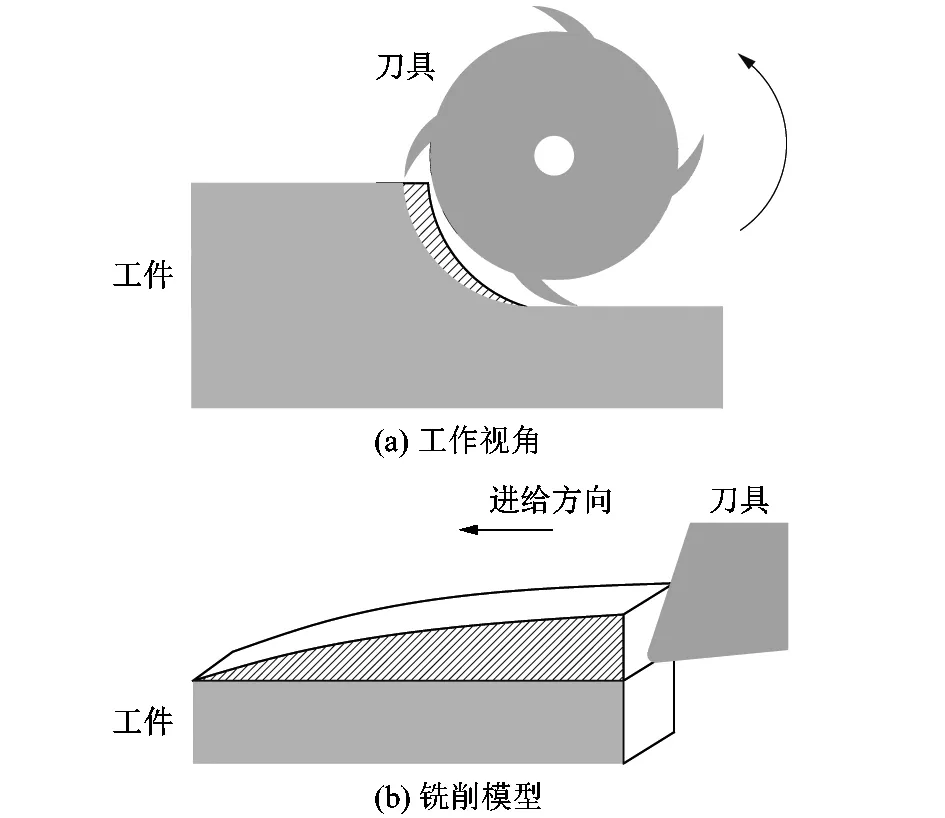

建立的二維銑削模型如圖2所示。7075-T651鋁合金工件長度為8 mm,寬度為2 mm,刀具的材料選用硬質合金鋼,直徑為8 mm,前角為15°,后角為6°,刀尖半徑設置為0.02 mm。有限元模型中最大網格尺寸為0.10 mm,最小網格尺寸為0.02 mm,對刀具前刀面、后刀面和工件上參與銑削的部分作網格細化處理。

圖2 二維銑削有限元模型Figure 2 2D Milling finite element model

采用如表1中所示的銑削參數進行仿真,銑削方式為順銑,干銑削,環境介質溫度設置為20 ℃。

表1 仿真銑削參數

2 仿真結果分析

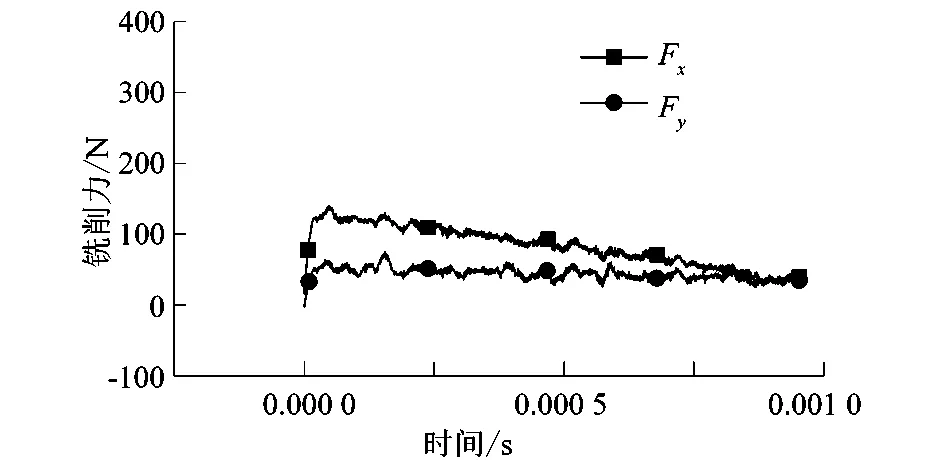

7075-T651鋁合金銑削仿真的銑削力結果如圖3所示。從圖中可以看出,當刀具剛切入工件后切向銑削力Fx和徑向銑削力Fy快速增大,之后逐步達到穩定狀態;在穩定銑削狀態下2個方向上的銑削力會存在一定范圍的波動,最后切向銑削力Fx逐漸減小,當刀具完全切出工件時,2個方向上的銑削力變為零,這與實際銑削時銑削力變化的趨勢規律較為吻合。取穩定銑削狀態的銑削力數值的平均值作為銑削力結果。

圖3 銑削力仿真結果Figure 3 Simulation results of milling force

銑削仿真的銑削溫度T結果如圖4所示。從圖中可以看出,銑削溫度在工件上的分布分為幾個梯度,提取工件靠近刀尖附近梯度上的各個點,將各個點上溫度的平均值作為銑削溫度的仿真結果。

將銑削仿真獲得的銑削力與銑削溫度進行處理,得到的結果如表2所示。

表2 銑削仿真結果

3 銑削實驗驗證

3.1 銑削力實驗

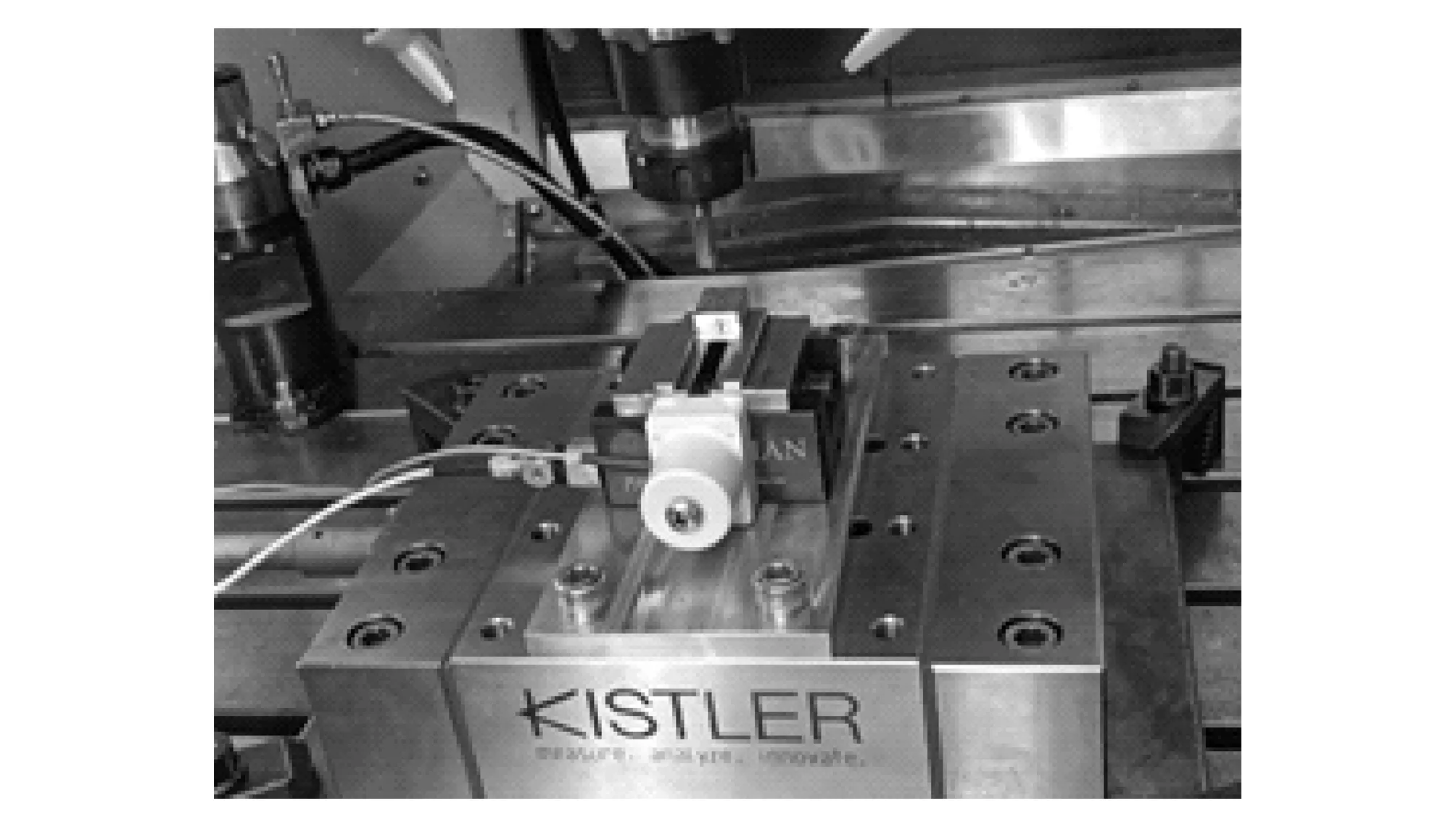

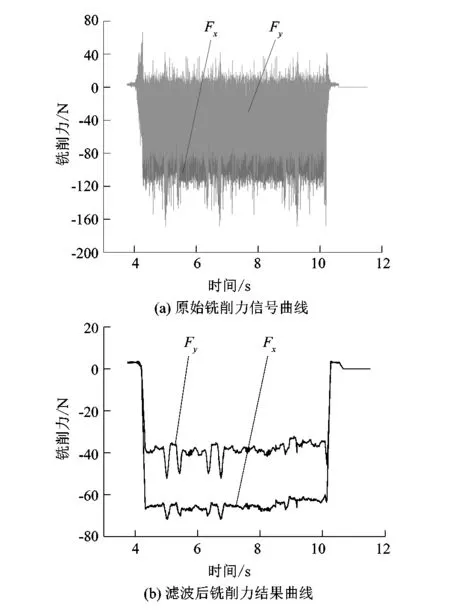

實驗采用的機床為Carver S600A立式銑床,銑削力的測量采用Kistler測力儀(9139A型)。運用表1中的銑削參數進行如圖5所示的銑削實驗,對仿真結果進行驗證。實驗后得到的銑削力的結果曲線(取穩定波動階段的平均值)如圖6所示。

圖5 銑削力測量實驗Figure 5 Milling force measurement experiment

圖6 銑削力實驗結果Figure 6 Experimental results of milling force

實驗測得的銑削力結果與仿真結果之間的誤差如表3所示。

表3 銑削力仿真與實驗誤差

由表3可知Fx,Fy的仿真結果與實驗結果之間的誤差分別為2.3%和7.3%,結果較為吻合,說明仿真模型可實現對加工結果的模擬預測。

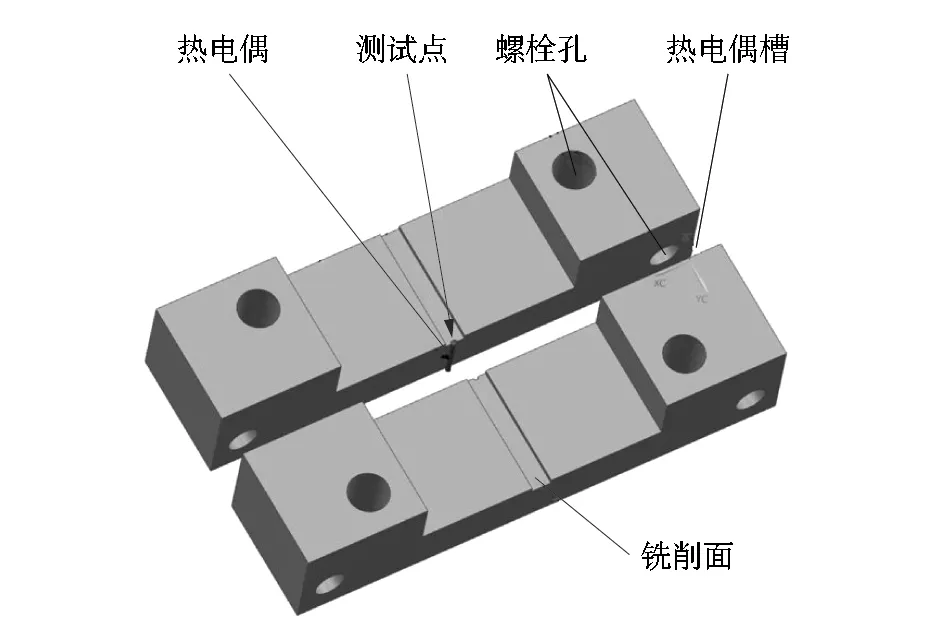

3.2 銑削溫度實驗

測試銑削溫度所用的機床與上節一致,銑削溫度的測量使用K型熱電偶絲,測量銑削溫度的步驟一般為:①先將工件線切割成2半;②在工件的測試點附近進行開槽;③將K型熱電偶絲放入測試點中并夾緊2半工件,熱電偶絲的放置如圖7所示。

圖7 熱電偶絲放置示意圖Figure 7 Schematic diagram of thermocouple wire placement

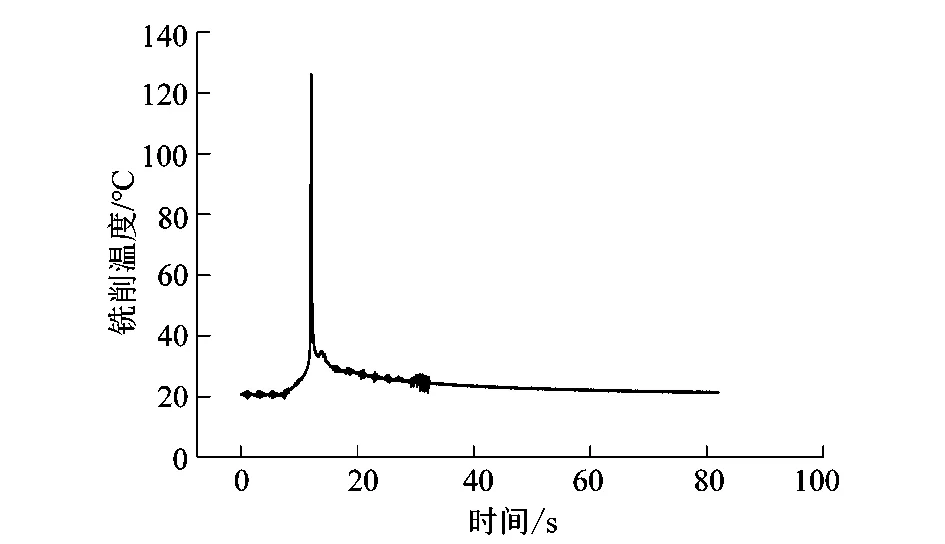

銑削實驗后測得的銑削溫度曲線如圖8所示。銑削在室溫20 ℃左右進行,隨著銑削過程的進行,銑刀銑削至熱電偶絲附近時,熱電偶絲附近工件表面的溫度逐漸升高,直到銑刀正好加工到熱電偶絲位置時,測試點的溫度達到最高,之后逐漸恢復至室溫。取最高溫度為銑削溫度的結果。

圖8 銑削溫度實驗結果Figure 8 Milling temperature experimental results

實驗測得的銑削溫度和仿真結果之間的誤差如表4所示。

表4 銑削溫度仿真與實驗誤差

從表4中可知,銑削仿真溫度與實驗測得溫度之間的誤差為6.3%,結果較為吻合,可實現對銑削溫度的模擬預測。

綜上所述,仿真得到的銑削力和銑削溫度與銑削實驗測得的結果都很接近,驗證了所建立的有限元模型的準確性。

4 正交試驗設計

4.1 正交試驗表

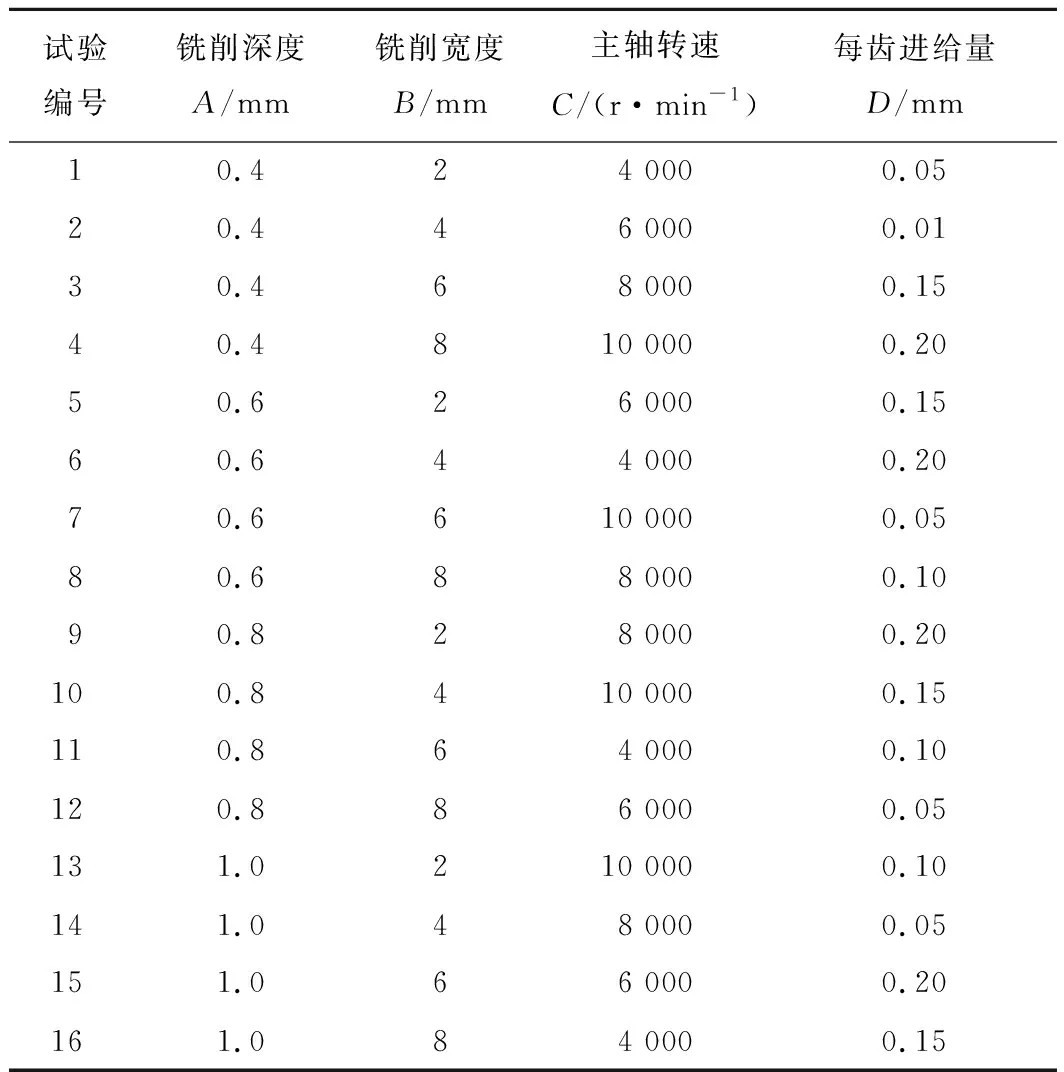

以4個銑削參數為自變量,設計4因素4水平正交試驗表,如表5所示。

表5 正交試驗表

每一組試驗都可以得到一組切向銑削力、徑向銑削力和銑削溫度,得到2個方向的分力Fx和Fy后,再通過計算求出銑削合力Fs。正交試驗每組得到的結果如表6所示。

4.2 極差分析

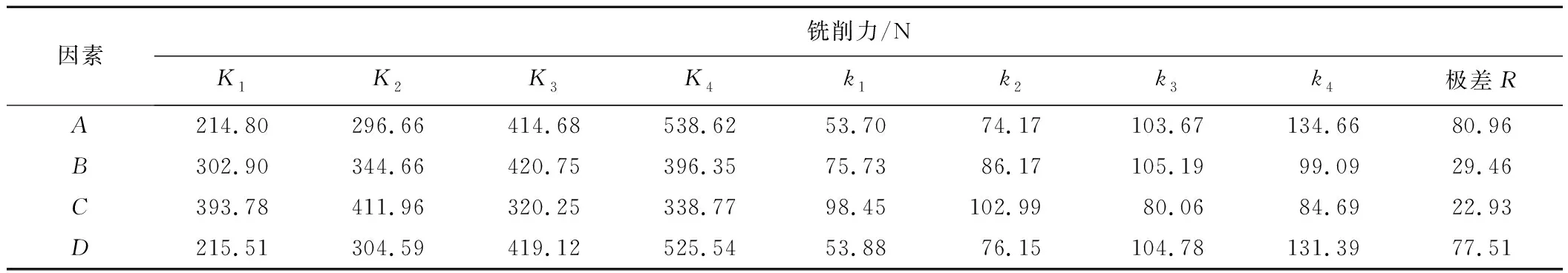

分析表6中不同銑削參數組合下銑削力和銑削溫度的結果,利用極差分析法對上表中得到的銑削合力Fs的仿真結果進行分析,結果如表7所示。

表6 正交試驗結果

通過比較表7中水平因子的極差R值大小,可知對銑削力影響最顯著的銑削參數為銑削深度,對銑削力影響最小的因素是主軸轉速。對銑削過程中銑削力控制效果最好的工藝參數組合為銑削深度0.4 mm,每齒進給量0.05 mm,銑削寬度2 mm,主軸轉速8 000 r/min。優選方案為A1D1B1C3。對銑削溫度T進行極差分析得到的結果如表8所示。

表7 銑削力仿真結果分析

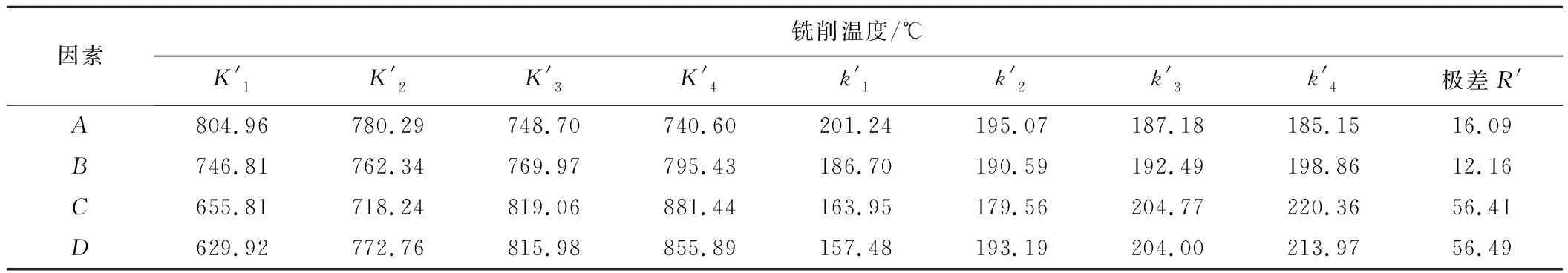

通過分析表8可知每齒進給量對銑削溫度影響最顯著,銑削寬度對銑削溫度影響最小。銑削過程中銑削溫度控制最好的工藝參數組合為每齒進給量0.05 mm,主軸轉速4 000 r/min,銑削深度1.0 mm,銑削寬度2 mm。優選方案為D1C1A4B1。

表8 銑削溫度仿真結果分析

根據表7~8的數據,選取出了銑削過程中控制銑削力和銑削溫度的2組最好的工藝參數組合,可有效地改善加工質量。

5 單因素試驗法

5.1 試驗方案設計與結果

已經通過正交試驗法得到了4個水平因子對銑削力和銑削溫度影響程度的主次關系,也選取了控制銑削力和銑削溫度的最優參數。為了進一步分析每一個銑削參數在銑削過程中對銑削力和銑削溫度的影響程度,筆者利用單因素實驗法進行仿真研究,在其他銑削參數不變的情況下改變其中的一個銑削參數進行仿真試驗。仿真方案如表9所示,每個銑削參數選用3個水平值。

表9 單因素試驗仿真方案

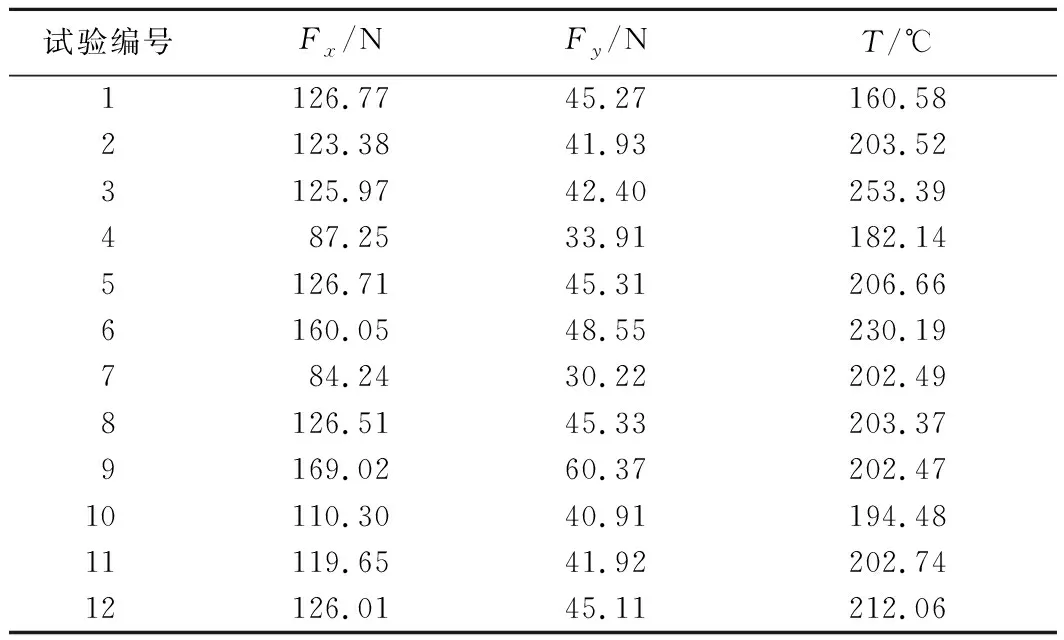

經過對表9中每組銑削參數的仿真,得到如表10所示的單因素試驗結果。

表10 單因素試驗仿真結果

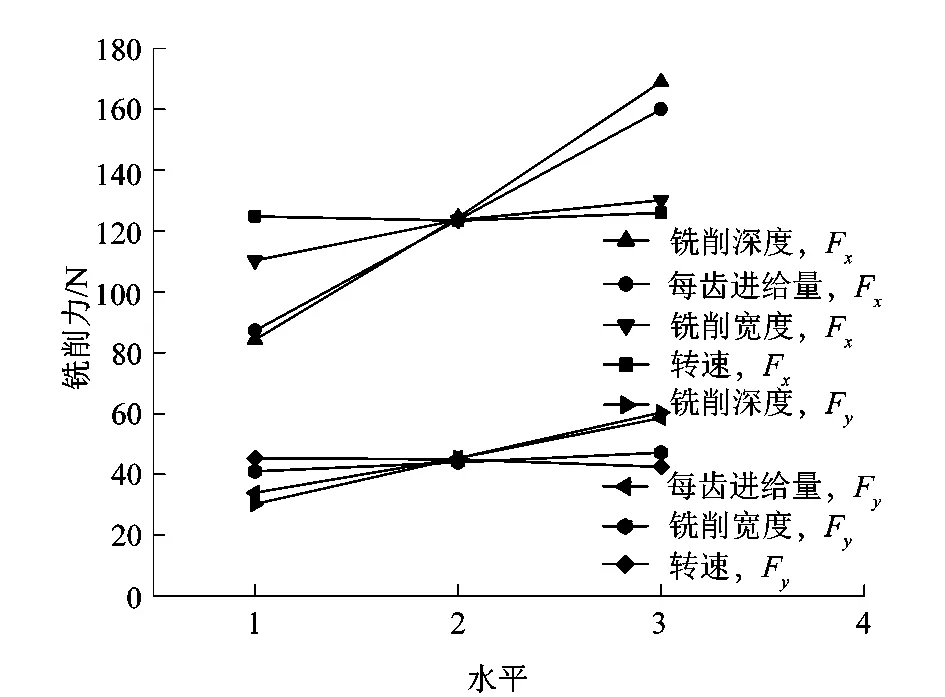

5.2 單一銑削參數對銑削力的影響

根據表10中的仿真結果分析,可以得到如圖9所示的關于銑削力的影響曲線。從轉速曲線看,當水平1變至水平3,即主轉速從6 000 r/min到10 000 r/min時,切向銑削力Fx從126.77 N降低到125.97 N,基本保持不變;徑向銑削力Fy隨主軸轉速的增大稍微有一些降低,因此銑削力幾乎不受主軸轉速的影響。從每齒進給量曲線看,水平1到水平3,即每齒進給量從0.1 mm到0.2 mm時,Fx從87.25 N增加到160.05 N;Fy從33.91 N增加到48.55 N,都有很大幅度的增長。從銑削深度曲線看,水平1到水平3,即銑削深度從0.4 mm到0.8 mm,Fx從84.24 N增加169.02 N;Fy從30.22 N直接增加到60.37 N,增幅幾乎翻倍。從銑削寬度曲線看,水平1到水平3,即銑削寬度從2 mm到6 mm時,Fx從110.30 N增加到126.01 N;Fy從40.91 N增加到45.11 N,增幅較小但也呈增長趨勢。

由圖9可知,銑削力幾乎不受主軸轉速的影響,銑削力會隨著每齒進給量的增加大幅度增長,因為刀具每轉動1周所需切除的材料增多,導致銑削力增大,銑削深度對銑削力的影響最顯著,呈正相關關系,對銑削力影響最小的因素為銑削寬度,雖然漲幅不大,但總體呈現增長趨勢。

圖9 銑削參數對銑削力的影響曲線Figure 9 Influence curve of milling parameters on milling forces

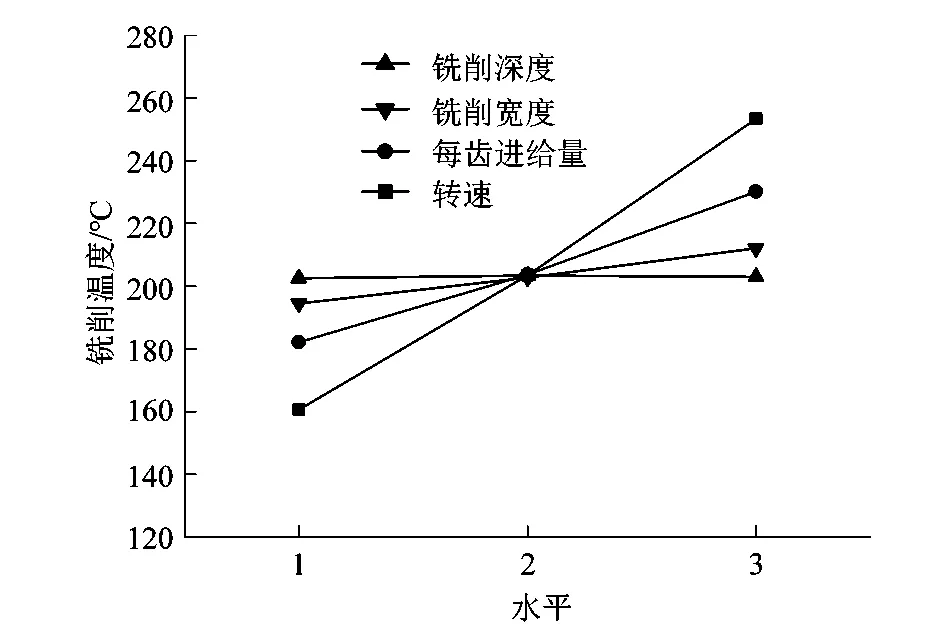

5.3 單一銑削參數對銑削溫度的影響

單個因素對銑削溫度的影響曲線如圖10所示。從圖中可以看出,從轉速曲線看,水平1變到水平3時,銑削溫度從160.58 ℃升高至253.39 ℃,增加了約93 ℃,增幅是4個因素中最大的。從每齒進給量曲線看,當水平1到水平3時,銑削溫度從182.14 ℃升高至230.19 ℃,增加了48 ℃,增幅在4個因素對銑削溫度的影響中排第2。從銑削深度曲線看,當水平1到水平3時,銑削溫度從202.49 ℃先小幅增大到203.37 ℃,再回到202.47 ℃,銑削溫度幾乎無變化。從銑削寬度曲線看,當水平1變到水平3時,銑削溫度從194.48 ℃到212.06 ℃,增加了約18 ℃,增幅在4個影響因素中排第3。

圖10 銑削參數對銑削溫度的影響曲線Figure 10 Influence curve of milling parameters on milling temperature

6 結論

通過建立二維銑削仿真模型,筆者對7075-T651鋁合金進行了銑削仿真,使用同一銑削參數進行銑削實驗,驗證仿真得到的銑削力與銑削溫度結果,獲得了以下結論:

1) 銑削力和銑削溫度的仿真結果與實驗結果誤差分別為2.3%和7.3%,說明建立的仿真模型可準確地進行預測模擬;

2) 設計正交試驗表進行仿真,仿真結果經過極差分析后獲得控制銑削力和銑削溫度的2組最佳水平組合;

3) 為獲得單一因素對銑削力和銑削溫度的影響,設計單因素試驗,得出在實際加工過程中為了控制銑削力,應當采用盡可能小的每齒進給量、銑削深度和銑削寬度,較高的主軸轉速;為了控制銑削溫度,銑削深度應當盡可能的大,主軸轉速、銑削寬度和每齒進給量盡可能小。