基于ABAQUS的齒輪簡化杯狀體輕量化設計

何文杰, 黃 奇

(上海理工大學 機械工程學院, 上海 200093)

隨著我國制造業的不斷發展和壯大,工業設備的保有量以及生產量都在持續增長。許多工業設備的傳動需要依靠齒輪系統來實現,而諧波齒輪作為一種新型的齒輪傳動裝置,憑借其體積小、傳動性能優異而得到廣泛的應用[1]。

諧波齒輪傳動系統由剛輪、柔輪和波發生器組成。波發生器控制柔輪杯狀體結構進行彈性變形產生長軸端和短軸端,長軸端與剛輪產生嚙合完成傳動。諧波齒輪具有結構簡單、傳動比大以及傳動效率高等優點,也存在制造難度大、結構參數選擇不當時發熱過大和易于疲勞損壞等不足之處,其中最主要的失效形式是杯狀體靠近杯口部分的疲勞斷裂[2]。所以作為諧波齒輪關鍵部件之一的柔輪杯狀體結構也就成為了研究的重點。研究齒輪傳動性能時一般需要考慮輪齒的嚙合接觸,但如果單純從研究杯狀體的力學特性來說,可以考慮將輪齒簡化成曲面來對杯狀體進行展開分析。如果僅從實驗的角度去研究構件的力學性能,不僅會增加工作量,同時也增加了生產成本。所以國內一些學者大多采用有限元的方法對齒輪的杯狀體進行分析研究[3]。

課題組以齒輪杯狀體為研究對象,建立仿真分析的三維模型,采用ABAQUS分析軟件分析杯狀體的靜力學狀態,并根據分析結果來進行杯狀體結構方面的輕量化設計。該方法為齒輪杯狀體的設計提供一種便捷和有效的優化設計思路。

1 模型的建立及網格劃分

ABAQUS與Pro-E、Hypermesh軟件有著相通的接口,通過Pro-E建成的模型能夠直接導入到Hypermesh和ABAQUS軟件中進行后續的網格劃分及有限元仿真分析,且軟件之間通用單位和坐標都可保持一致[4]。

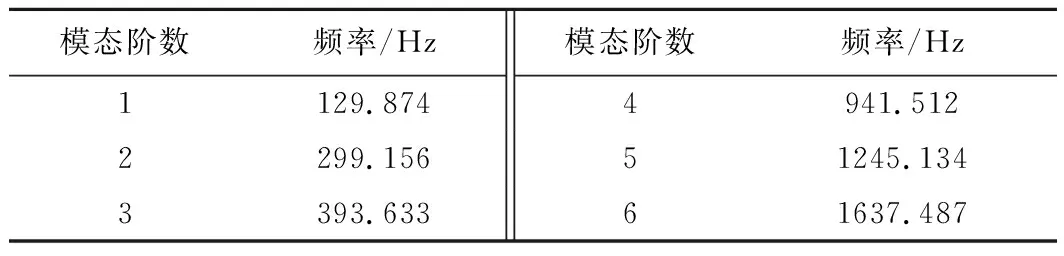

課題組首先對杯狀體構件建模并進行分析前的網格劃分,網格數共計29 407個,網格模型如圖1所示。網格劃分采用Hypermesh軟件,可以根據設計要求自主決定構件相關區域的網格大小,在滿足分析要求的基礎上提高了網格處理效率[5]。將劃分好網格的模型導入到ABAQUS軟件中,并根據材料屬性在有限元環境中設置材料參數。ABAQUS軟件對提交模型的單元節點進行相關計算并得出系統的離散域方程,最后對方程進行求解,得到的結果便是相關節點處的變量近似值。提前劃分好網格的模型具有相應的節點網格,可以更好地求解相關單元。

圖1 杯狀體模型網格示意圖Figure 1 Schematic diagram of mesh of cup-shaped model

圖1中杯狀體外壁上靠近杯口的凸出曲面即為簡化后的齒圈。杯狀體材料采用40CrNiMo調制鋼,它的力學性能良好,且有著不錯的塑性和韌性,非常適合杯狀體的加工制造。40CrNiMo的力學性能如表1所示。

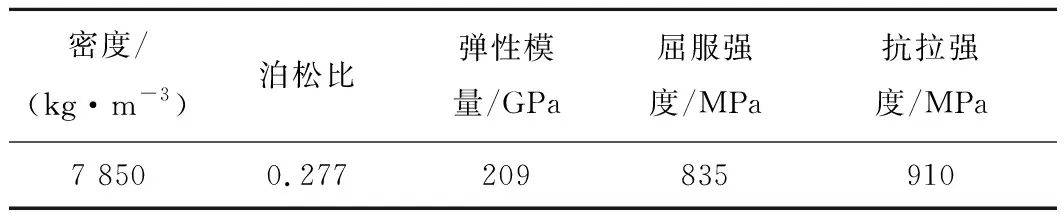

表1 40CrNiMo的力學性能

2 有限元仿真分析

2.1 有限元的模型設置

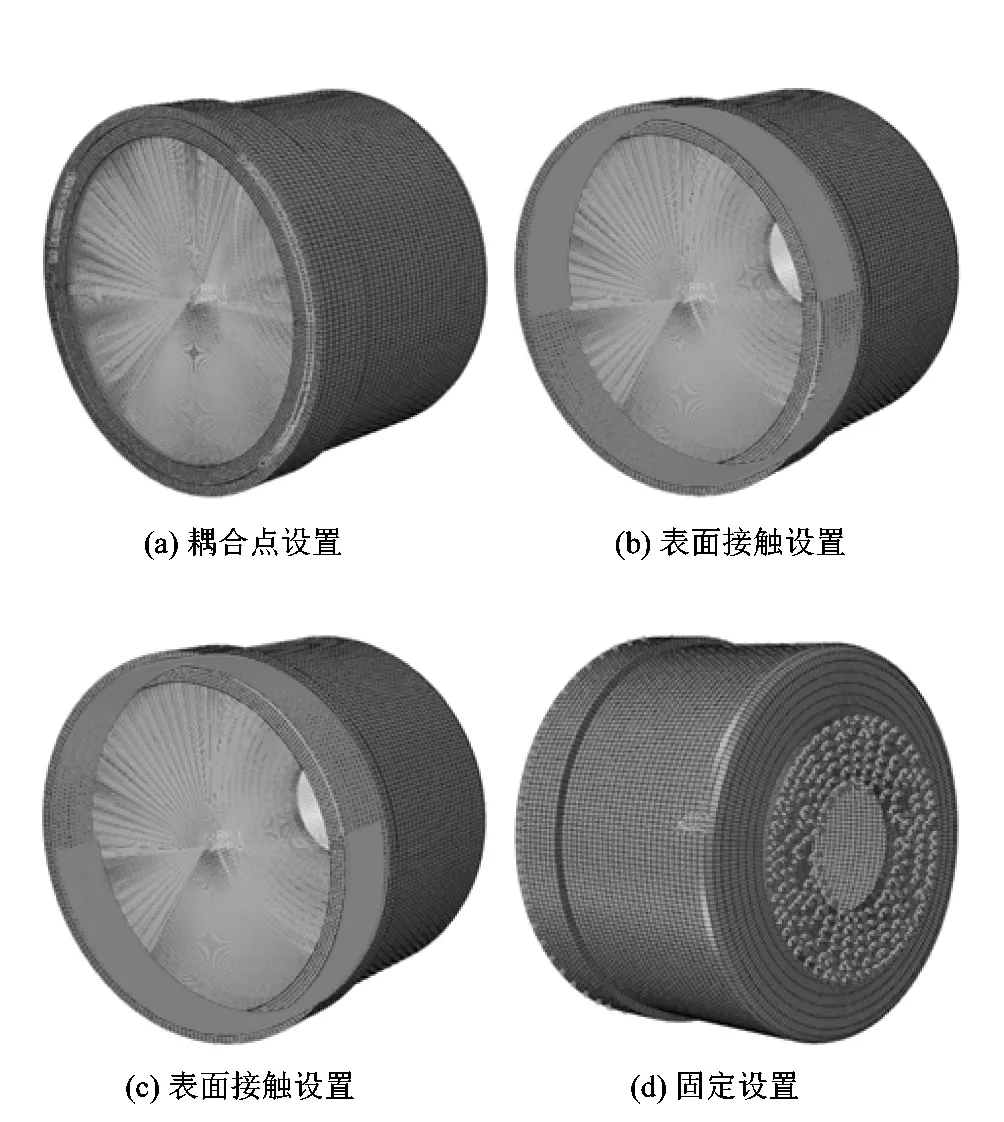

將劃分好網格的模型導入ABAQUS軟件中進行相關模型設置。對模型的波發生器進行耦合點設置和載荷的施加,在杯口內側對應表面設置與波發生器的表面接觸,并在杯狀體底部設置模型固定,相關設置如圖2所示。

圖2 有限元設置示意圖Figure 2 Finite element setup diagram

2.2 有限元軟件對模型的模態分析

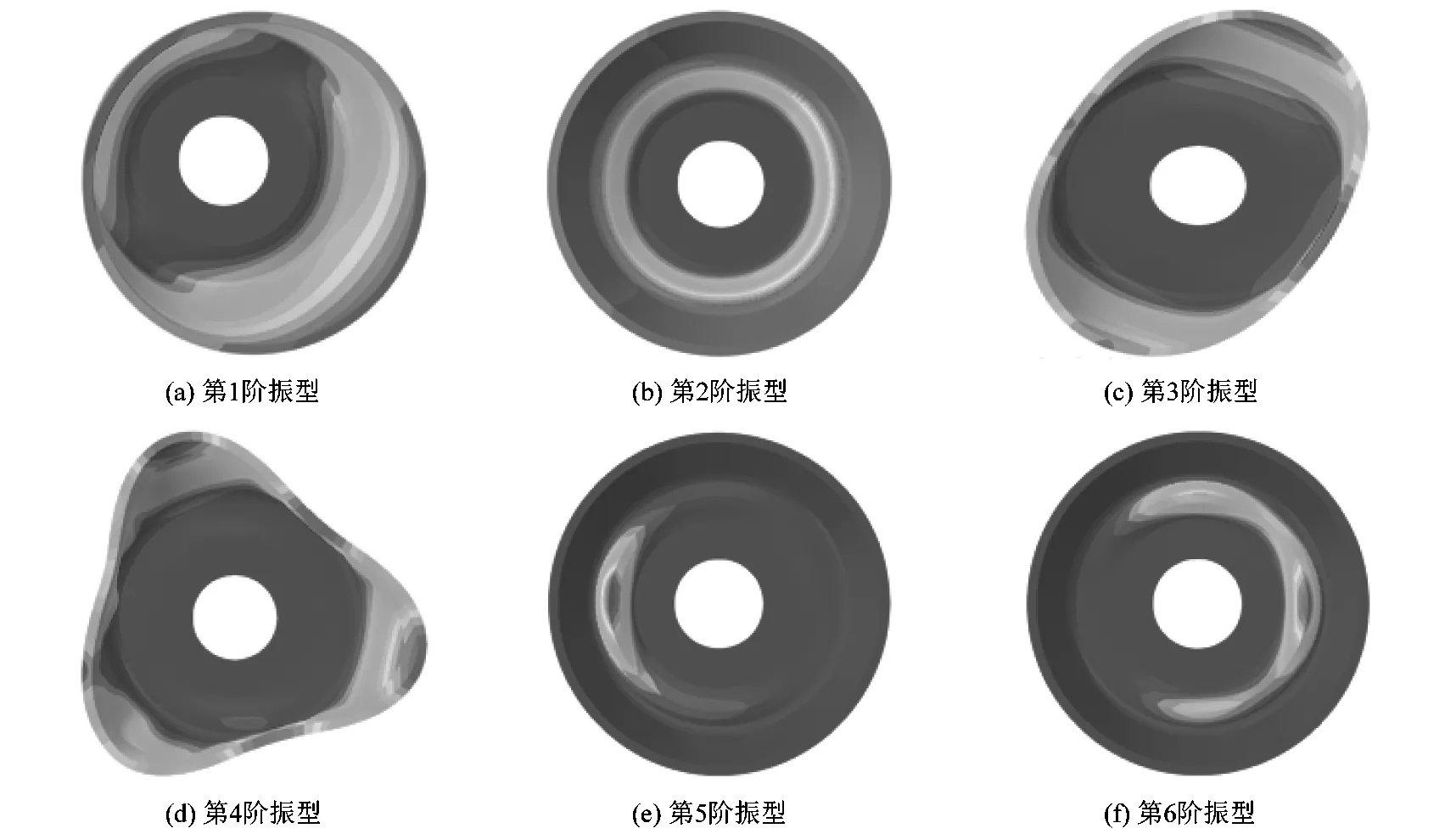

模態分析是對構件動力特性進行研究的一種常用方式,通過有限元分析軟件對杯狀體結構固有頻率的計算來進行動力特性的相關研究分析。在此課題組運用ABAQUS軟件對杯狀體構件前6階模態進行計算[6],相關模態的分析結果如圖3所示,相關頻率計算得到的結果如表2所示。

圖3 杯狀體模態分析結果Figure 3 Results of modal analysis of cup-shaped member

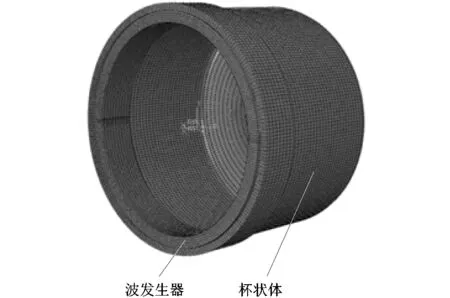

表2 杯狀體相關頻率

從圖3中可以看出,第3階振型時,杯狀體構件的杯口發生徑向變形;第4階振型時杯口的變形趨于劇烈;從第5階振型開始部件底部位置開始產生變形;第6階振型時杯體底部的變形趨于劇烈。這些現象都可能會導致杯狀體不能正常的工作,并且很有可能引起附加應力而發生失穩現象。

從表2可以看出,400 Hz以下的頻率有3階,頻率都略低;而杯狀體在200 Hz左右會發生動態響應,從頻率結果可以看出此杯狀體不易發生共振。

2.3 有限元軟件對模型的應力應變分析

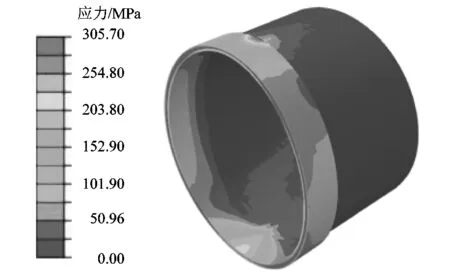

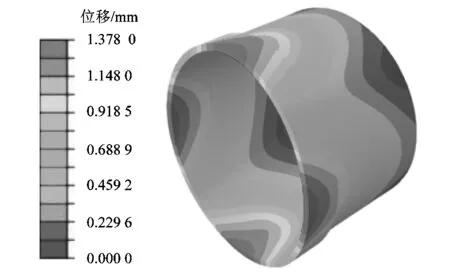

杯狀體和簡化的波發生器的裝配效果圖如圖4所示。從如圖4可知,波發生器模型分為上下2部分;使用ABAQUS軟件模擬波發生器上下2部分向外擴,并將杯狀體底部固定進行靜力學分析[7],得到的相關分析結果如圖5~6所示。從圖5可以看出,杯狀體的最大應力為382.5 MPa,出現在靠近杯口的簡化齒圈與

圖4 裝配效果圖Figure 4 Assembly renderings

圖5 應力云圖Figure 5 Stress cloud diagram

杯狀體的連接處,此處即外擴的最長軸端。最大應力遠小于材料的許用應力值,符合要求。從圖6中可以看出最大位移為1.378 mm,處在外擴的長軸線端以及內縮的短軸線端,位移量相對較小,在可接受范圍。

圖6 應變云圖Figure 6 Strain cloud diagram

3 ABAQUS軟件的拓撲優化

3.1 拓撲優化概述

拓撲優化就是在給定參數限制下對構件進行選擇性的優化,它是根據材料的分布來選擇優化對象,尋找最優的布置方案。ABAQUS軟件能夠根據有限元靜力學仿真結果對構件進行相關部位的針對性優化,在相關工況保證正常工作的前提下對構件進行輕量化設計[8],通過節省材料來達到降低生產成本的目的。

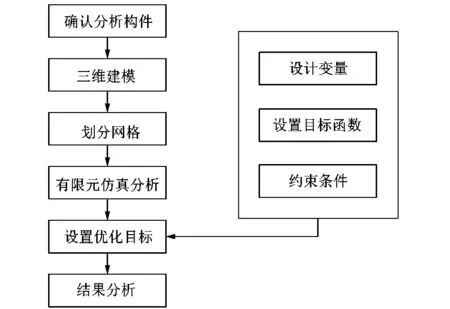

拓撲優化的相關流程如圖7所示。根據2.3節的分析結果,對杯狀體的底部位置進行拓撲優化,設置目標區域優化后的體積為優化前的80%,最大應力需不超過材料的許用應力值835 MPa。

圖7 拓撲優化流程Figure 7 Topology optimization process

3.2 ABAQUS軟件的拓撲優化結果

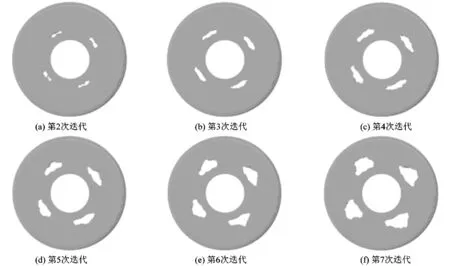

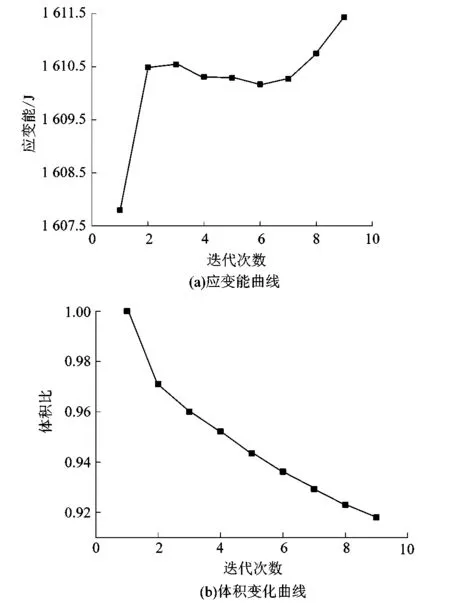

使用ABAQUS軟件對杯狀體構件底部進行拓撲優化后,優化區域較為明顯的迭代結果如圖8所示,依次為第2,3,4,5,6和7次迭代結果。圖9所示為應變能和體積比的變化曲線[9]。在對指定優化區域進行85%體積的輕量化設計之后,模型整體的體積下降到原來的92%左右,整體節約了約8%的材料。

圖8 ABAQUS拓撲優化區域迭代結果Figure 8 ABAQUS Topology optimization region iteration results

圖9 模型優化應變能和體積變化曲線Figure 9 Model optimized strain energy and volume change curves

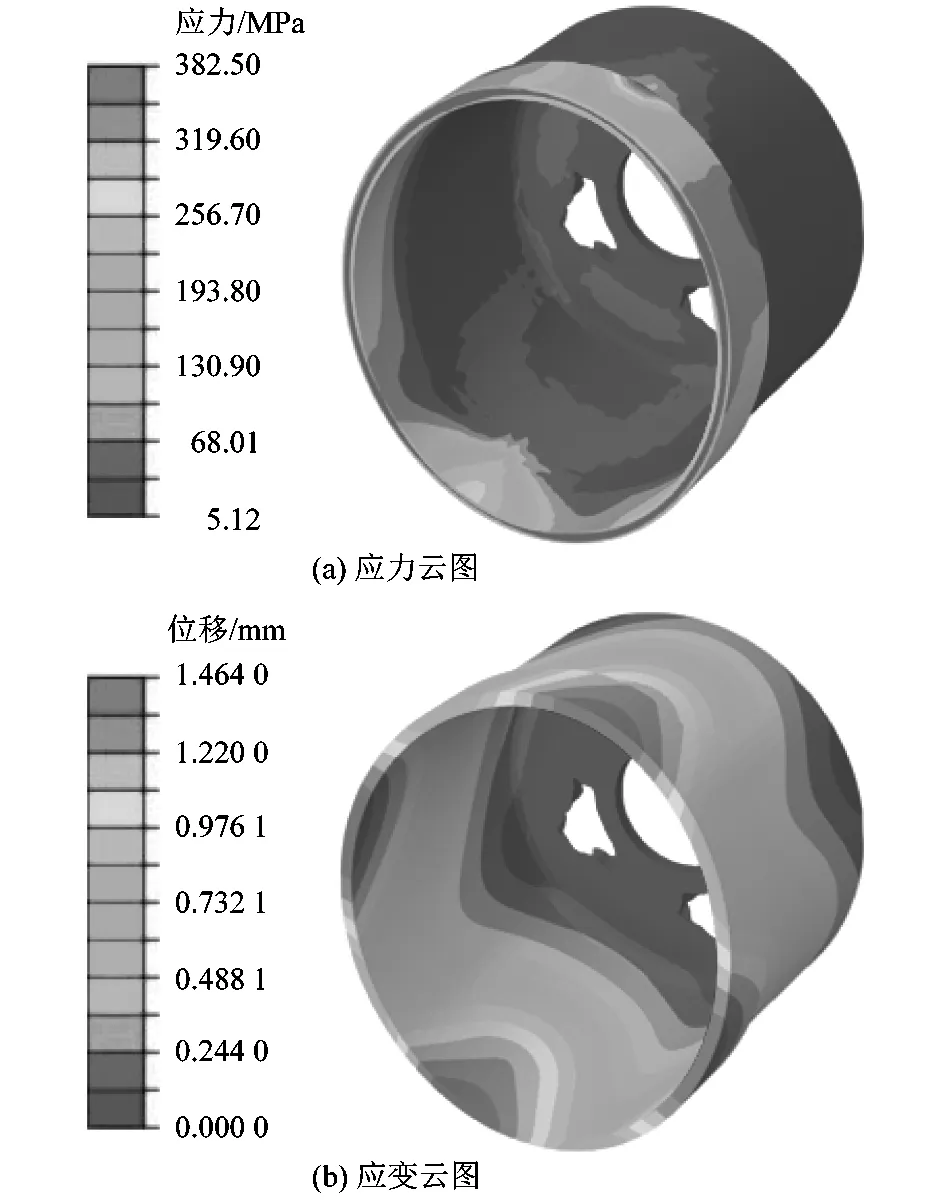

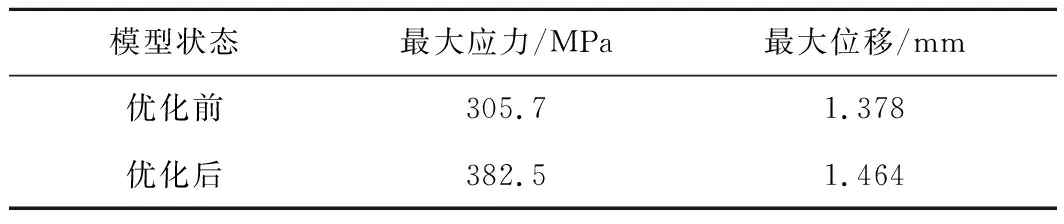

優化后杯狀體的應力和應變結果如圖10所示。從圖中可以看到,優化后的最大應力值為382.5 MPa,其值也遠小于許用應力值。根據杯底的拓撲優化結果可以看出:輕量化設計仿真結果優先考慮削減的是杯底應力值小的位置,避開了杯狀體底部相對應力較大的位置;優化后的最大位移為1.464 mm。優化前后數據如表3所示。

圖10 優化后的應力和應變結果Figure 10 Optimized stress and strain results

表3 模型優化前后數值結果

4 結語

課題組對齒輪杯狀體進行有限元分析,并基于靜力學分析結果進行輕量化拓撲優化設計。研究得出了杯狀體進行輕量化設計的目標區域應該在應力、應變最小的底部位置;優化區域為實際輕量化設計提供了很好的參考思路。針對此種杯狀體構件,仍可以進一步研究構件本身各參數的變化對輕量化設計的影響趨勢。