汽車制造中發(fā)動(dòng)機(jī)及變速箱自動(dòng)化裝配技術(shù)研究

賴國(guó)華

甘肅鋼鐵職業(yè)技術(shù)學(xué)院 甘肅省嘉峪關(guān)市 735100

變速箱與發(fā)動(dòng)機(jī)的裝配若實(shí)現(xiàn)自動(dòng)化模式,則不僅有利于提升裝配效率,裝配過(guò)程中也能夠基于基礎(chǔ)零件和裝配工藝及時(shí)發(fā)現(xiàn)問(wèn)題和隱患。技術(shù)人員需要詳細(xì)對(duì)裝配技術(shù)的典型模式和裝配線的運(yùn)行工藝進(jìn)行了解,并進(jìn)一步通過(guò)模型構(gòu)建和數(shù)據(jù)計(jì)算檢測(cè)確認(rèn)裝配自動(dòng)化技術(shù)的應(yīng)用效果,以便確保在汽車制造過(guò)程匯總的發(fā)動(dòng)機(jī)與變速下行自動(dòng)化裝配達(dá)到預(yù)期的裝配工作要求。

1 汽車發(fā)動(dòng)機(jī)裝配工藝與裝配線技術(shù)應(yīng)用分析

1.1 裝配線工位與作業(yè)內(nèi)容分析

在發(fā)動(dòng)機(jī)裝配線運(yùn)行的過(guò)程中,裝配線的工位通常按照程序性的線路進(jìn)行編號(hào)設(shè)置。裝配線內(nèi)部的具體設(shè)備包括了裝機(jī)冷、機(jī)油濾清器、裝線束、水泵組件、裝排氣管、水泵組、發(fā)電機(jī)、起動(dòng)機(jī)、ECU、電子泵、渦輪增壓器、隔熱板、進(jìn)出油管、制動(dòng)器等。另外,還包括一部分輔助設(shè)備,主要有風(fēng)扇皮帶輪支架、飛輪、風(fēng)扇皮帶、風(fēng)扇、飛輪殼、后油封。一系列裝配作業(yè)都需要按照既定的工作流程和作業(yè)設(shè)計(jì)方案要求進(jìn)行及時(shí)準(zhǔn)確地裝配。

1.2 零件臨時(shí)堆放分析

在現(xiàn)場(chǎng)的零件臨時(shí)堆放過(guò)程中,需要結(jié)合零件分類布置的基本要求進(jìn)行同類零件的合理擺放,但由于整體布置區(qū)域的位置可能會(huì)隨著長(zhǎng)期作業(yè)發(fā)生變動(dòng),因此,零件擺放工作需要結(jié)合實(shí)際情況進(jìn)行臨時(shí)優(yōu)化調(diào)整,對(duì)于暫時(shí)存放零件與長(zhǎng)期存放零件在存放區(qū)域方面也應(yīng)當(dāng)進(jìn)行合理控制。零件的堆放狀態(tài)會(huì)直接影響到裝配工作的效率,因此,需要有效規(guī)劃零件堆放的區(qū)域和堆放狀態(tài),確保在裝配線實(shí)際應(yīng)用的過(guò)程中便于取用相應(yīng)的零件完成裝配工作。

1.3 裝配生產(chǎn)線作業(yè)狀態(tài)的優(yōu)化分析

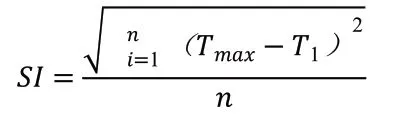

裝配線在實(shí)踐應(yīng)用中基于不同的裝配模式在作用發(fā)揮原理和組織運(yùn)行模式上也存在差異。以流水線形式為典型代表。裝配過(guò)程中主要通過(guò)將單一零件逐步組裝成最終產(chǎn)品的方式發(fā)揮作用。裝配過(guò)程的自動(dòng)化水平相對(duì)較高,主要流程有工作站的布置、操作技術(shù)人員的配備、裝配設(shè)備與工具的準(zhǔn)備、裝配物料的準(zhǔn)備。各個(gè)車間工位之間的工作狀態(tài)具有聯(lián)動(dòng)性。通過(guò)聯(lián)動(dòng)作業(yè)完成整體的裝配作業(yè)。但從實(shí)際出發(fā)來(lái)講,不同工位的裝配時(shí)間也存在差異,需要在具體的裝配生產(chǎn)過(guò)程中準(zhǔn)備在制品為匹配裝配工作的開展要求提供幫助。從實(shí)際出發(fā)來(lái)講,汽車發(fā)動(dòng)機(jī)零件裝配具有整體裝配量大,零件結(jié)構(gòu)復(fù)雜的特征,因此,需要按照不同的作業(yè)單元對(duì)裝配工作進(jìn)行針對(duì)性地劃分,同時(shí),設(shè)置清晰的物料清單、產(chǎn)品圖紙、技術(shù)支持等,這也是自動(dòng)化系統(tǒng)引入應(yīng)用的主要原因,只有依托智能化的管理系統(tǒng)和運(yùn)行系統(tǒng),才能確保一系列裝配工作順利有序推進(jìn)。關(guān)于自動(dòng)化作業(yè)編成工作,需要考慮以下幾方面因素。①裝配節(jié)拍控制。即單獨(dú)工位的最長(zhǎng)作業(yè)時(shí)間控制,這是影響裝配工作效率的重要因素。②裝配瓶頸工位控制。即在整個(gè)工位系統(tǒng)中工作時(shí)間最長(zhǎng)的工位。③編成效率指標(biāo)。主要是指工位作業(yè)時(shí)間的總和與瓶頸工位作業(yè)時(shí)間以及作業(yè)人數(shù)的乘積的商值。④作業(yè)狀態(tài)的充實(shí)度。作業(yè)狀態(tài)充實(shí)度中醫(yī)藥是指作業(yè)時(shí)間內(nèi)裝配節(jié)拍與作業(yè)時(shí)間的商值。這是反映作業(yè)效率的關(guān)鍵指標(biāo)。⑤工時(shí)流失指標(biāo)。工時(shí)的流失指標(biāo)主要是指在裝配節(jié)拍與工時(shí)之間會(huì)存在差值,這時(shí)工位就可能存在等待作業(yè)的時(shí)間空隙。有效的編成能夠控制工時(shí)流失的總量。⑥平滑指數(shù)。主要是指裝配線工位作業(yè)負(fù)荷狀態(tài)的均勻度。具體計(jì)算公式如下。

在此公式中,T代表最大工位工時(shí),n代表總工位數(shù)指標(biāo)。

通過(guò)工時(shí)結(jié)構(gòu)關(guān)系的分析可知,裝配工作的效率與效益是緊密相關(guān)的兩方面指標(biāo),效率與作業(yè)編成的合理性與緊密相關(guān)。只有通過(guò)對(duì)工位裝配作業(yè)量進(jìn)行合理優(yōu)化,盡可能減少產(chǎn)生的冗余時(shí)間,才能更好地減少工時(shí)流失率,從而提升生產(chǎn)效率。

作業(yè)編成的優(yōu)化工作需要通過(guò)計(jì)算瓶頸工位指標(biāo),對(duì)不同的工位作業(yè)進(jìn)行更進(jìn)一步的細(xì)節(jié)分割,分割時(shí)將裝配工作的具體工時(shí)進(jìn)行嚴(yán)格規(guī)定,同時(shí)合理分配作業(yè)人數(shù)。

規(guī)劃工作的開展需要建立位置規(guī)劃模型,應(yīng)用針對(duì)性的算法進(jìn)行規(guī)劃實(shí)踐。規(guī)劃分析時(shí),需考慮零件存儲(chǔ)的以下幾方面因素。①零件存儲(chǔ)的占地面積。不同的零件在占地面積上有所不同。需要針對(duì)零件本身的體積進(jìn)行合理的區(qū)域放置規(guī)劃。鄰近存放背景下還需要考慮面積搭配。②暫存區(qū)的通道設(shè)置因素。在暫存區(qū)域的設(shè)計(jì)中,需要考慮零件的搬運(yùn)活動(dòng)狀態(tài),避免通道出現(xiàn)狹窄度過(guò)高的情況。③零件放置方式的宗旨,需結(jié)合實(shí)際對(duì)零件堆放的方式和堆放區(qū)域進(jìn)行調(diào)整,避免內(nèi)層零件無(wú)法及時(shí)得到利用的現(xiàn)象發(fā)生。④避免對(duì)鐵絲網(wǎng)或墻壁造成損傷。另外,墻壁區(qū)域和鐵絲網(wǎng)林進(jìn)出也有可能出現(xiàn)零件取用不便的問(wèn)題。

2 汽車變速箱的自動(dòng)化裝配技術(shù)分析

2.1 變速箱裝配工作依托的關(guān)鍵技術(shù)分析

變速箱裝配工作中的技術(shù)應(yīng)用主要包括以下幾種類型。①實(shí)時(shí)過(guò)程檢驗(yàn)技術(shù)。此技術(shù)主要是為了保證變速箱裝配質(zhì)量。在實(shí)踐應(yīng)用中,需要對(duì)糾錯(cuò)技術(shù)、在線檢驗(yàn)技術(shù)和功能測(cè)試技術(shù)進(jìn)行充分重視。結(jié)合子技術(shù)的原理和應(yīng)用方法進(jìn)行分析確認(rèn)。其中,糾錯(cuò)技術(shù)的基本原理主要?dú)W式借助機(jī)器視覺(jué)光電技術(shù)的支持實(shí)現(xiàn)張培誤差的識(shí)別,并進(jìn)一步通過(guò)警報(bào)的方式進(jìn)行糾錯(cuò)警示。隨后由技術(shù)人員進(jìn)行糾錯(cuò)操作。在糾錯(cuò) 的過(guò)程中,常見(jiàn)誤差有以下幾種類型。一是零件出現(xiàn)了細(xì)節(jié)零件漏裝的現(xiàn)象。二是螺栓等細(xì)節(jié)結(jié)構(gòu)出現(xiàn)了緊固性不足的問(wèn)題,或螺栓安裝的次序出現(xiàn)錯(cuò)誤。三是托盤放置的位置出現(xiàn)誤差。工件與托盤的位置不匹配。裝配自動(dòng)化技術(shù)發(fā)揮作用時(shí),主要通過(guò)攝像頭和光電傳感器、條碼識(shí)別系統(tǒng)以及限位開關(guān)進(jìn)行誤差的檢驗(yàn)和明確。而在在線檢驗(yàn)的過(guò)程中,主要通過(guò)針對(duì)性檢測(cè)設(shè)備的應(yīng)用對(duì)變速箱的裝配公差指標(biāo)進(jìn)行觀察和確認(rèn)。另外,壓緊力指標(biāo)也需要進(jìn)行嚴(yán)格控制。檢驗(yàn)室需要對(duì)變速箱裝配過(guò)程中的軸向位移指標(biāo)、齒輪嚙合度以及也需要在檢驗(yàn)中引起充分的重視。測(cè)試過(guò)程中,還需要對(duì)真實(shí)工作環(huán)境進(jìn)行有效的模擬,對(duì)于頻繁換擋狀態(tài)和卡頓狀態(tài)進(jìn)行針對(duì)性地控制,確保檢驗(yàn)后不出現(xiàn)異響和振動(dòng)的現(xiàn)象。

2.2 智能機(jī)器人技術(shù)分析

此技術(shù)主要是指專門應(yīng)用在零部件裝配過(guò)程中的工業(yè)機(jī)器人,另外,一部分機(jī)器人還被用來(lái)搬運(yùn)流轉(zhuǎn)的零部件桁架。在具體應(yīng)用的過(guò)程中,機(jī)器人的關(guān)節(jié)類型的差異會(huì)影響其作業(yè)狀態(tài)和形式。在控制工作的開展中,主要通過(guò)高精度控制的方式促使智能機(jī)器人的關(guān)節(jié)能夠更加自由的活動(dòng),在多個(gè)復(fù)雜的平面環(huán)境中靈活活動(dòng)。在實(shí)踐應(yīng)用中,以SCARA 機(jī)器人為應(yīng)用廣泛性最強(qiáng)的平面關(guān)節(jié)型機(jī)器人,不僅能夠完成最基本的裝配工作,還能夠適應(yīng)柔性更強(qiáng) 的工裝機(jī)構(gòu),并且能夠?qū)崿F(xiàn)轉(zhuǎn)配工具與運(yùn)動(dòng)軌跡的靈活變動(dòng),對(duì)多重不同產(chǎn)品的混合裝配要求都具有一定的適應(yīng)性。這對(duì)于降低自動(dòng)化裝配線的設(shè)備運(yùn)行成本有非常顯著的促進(jìn)作用。除此之外,機(jī)器人的應(yīng)用還包括獨(dú)立的桁架機(jī)器人,主要發(fā)揮對(duì)各種不同的零部件實(shí)現(xiàn)向生產(chǎn)線上的流轉(zhuǎn)運(yùn)行。基于這類機(jī)器人的應(yīng)用技術(shù)需求,機(jī)器人的運(yùn)行中對(duì)手臂的力矩指標(biāo)有非常明確的要求。力矩過(guò)大會(huì)導(dǎo)致零部件變形,最終影響裝配工作的實(shí)際質(zhì)量,而力矩具體不達(dá)標(biāo)則會(huì)引起運(yùn)輸中的零部件脫落問(wèn)題。為了避免對(duì)技術(shù)人員造成不良影響,通常情況下,變速箱裝配的過(guò)程中需要面向操作人員進(jìn)行針對(duì)性的人身安全防護(hù)。

2.3 總線控制技術(shù)分析

此技術(shù)強(qiáng)調(diào)在自動(dòng)化裝配線運(yùn)行的過(guò)程中通過(guò)總線控制達(dá)到穩(wěn)定整個(gè)運(yùn)行系統(tǒng)穩(wěn)定狀態(tài)的效果。從實(shí)踐應(yīng)用效果上來(lái)講,此種技術(shù)的應(yīng)用能夠更加全面集中的完成系統(tǒng)控制,并且同時(shí)完成對(duì)電氣系統(tǒng)故障的配茶。另外,系統(tǒng)運(yùn)行的過(guò)程中雖然整體的控制工作相對(duì)具有一定的聯(lián)動(dòng)性,但分控系統(tǒng)也在其中發(fā)揮作用,在具體發(fā)揮作用時(shí),分控系統(tǒng)所包含的獨(dú)立設(shè)備能夠更好的通過(guò)創(chuàng)拿起和相關(guān)執(zhí)行機(jī)構(gòu)實(shí)現(xiàn)與總控系統(tǒng)的連接。在這種總分結(jié)構(gòu)的背景下,系統(tǒng)的整體控制成本會(huì)優(yōu)速奧下降,系統(tǒng)控制中的線纜用量、線纜結(jié)構(gòu)復(fù)雜性也會(huì)因此有所降低。另外,故障設(shè)備和分控系統(tǒng)出現(xiàn)的獨(dú)立性較強(qiáng)的問(wèn)題只需要通過(guò)設(shè)備故障檢驗(yàn)的方式就能夠直接判定,故障檢驗(yàn)和觀察的過(guò)程對(duì)于整個(gè)變速箱的運(yùn)行狀態(tài)并不會(huì)產(chǎn)生非常直接的影響。

2.4 信息管理技術(shù)分析

信息管理技術(shù)的主要功能特點(diǎn)自安于能夠?qū)崿F(xiàn)對(duì)汽車制造中的變速箱裝配線應(yīng)用信息進(jìn)行統(tǒng)一管理和分析。例如,零部件與消耗材料的取用記錄、成品的入庫(kù)操作、不合格產(chǎn)品的有效處理、設(shè)備使用時(shí)間與檢修時(shí)間等等。常規(guī)情況下,若上述信息采用人工記錄的方式,會(huì)增大所記錄信息發(fā)生誤差的風(fēng)險(xiǎn)。有了信息化管理模式的介入,一系列信息都可基于信息化平臺(tái)與系統(tǒng)實(shí)現(xiàn)統(tǒng)一記錄和管理,同時(shí),一些經(jīng)濟(jì)效益相對(duì)較低的產(chǎn)品也可以在手續(xù)的生產(chǎn)制造中實(shí)施減產(chǎn)策略。從更為宏觀的角度上來(lái)說(shuō),信息化系統(tǒng)中的數(shù)據(jù)信息和內(nèi)容信息若能夠保持完整性和正確性。

3 汽車制造中機(jī)械設(shè)備獨(dú)立結(jié)構(gòu)區(qū)域裝配工作技術(shù)分析

發(fā)動(dòng)機(jī)和變速箱裝配中,獨(dú)立結(jié)構(gòu)區(qū)域的裝配工作還需要結(jié)合實(shí)際進(jìn)行相應(yīng)的數(shù)據(jù)計(jì)算和分析下文以變速箱結(jié)構(gòu)中的尺寸鏈結(jié)構(gòu)的裝配進(jìn)行分析。

3.1 尺寸鏈的基本結(jié)構(gòu)

尺寸鏈的基本結(jié)構(gòu)主要包括以下幾部分,①封閉環(huán)結(jié)構(gòu)。此結(jié)構(gòu)的要點(diǎn)指標(biāo)包括了角度、尺寸、間隙、過(guò)盈量、偏差量。在裝配質(zhì)量的衡量環(huán)節(jié),封閉換的尺寸精準(zhǔn)度是對(duì)整個(gè)裝配工作精準(zhǔn)度的明確反映。②組成環(huán)結(jié)構(gòu)。此結(jié)構(gòu)是尺寸鏈中影響封閉環(huán)誤差程度的重要結(jié)構(gòu)。誤差的出現(xiàn)主要與零件制造質(zhì)量緊密相關(guān),進(jìn)一步會(huì)受到加工技術(shù)和加工設(shè)備的影響。③增環(huán)結(jié)構(gòu)。在獨(dú)立的尺寸鏈結(jié)構(gòu)中,組成環(huán)呈現(xiàn)出逐步增大的趨勢(shì),這時(shí)封閉環(huán)的實(shí)際尺寸也需要同步增大。④減環(huán)結(jié)構(gòu)。此結(jié)構(gòu)具體發(fā)揮作用的過(guò)程中,由于組成環(huán)減小引起的封閉環(huán)增大的情況,稱之為減環(huán)。

3.2 尺寸鏈的測(cè)量與算法

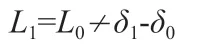

測(cè)量原理中,獨(dú)立的工件都會(huì)設(shè)計(jì)相應(yīng)的標(biāo)定工件。應(yīng)用針式位移傳感器對(duì)標(biāo)定工件與被測(cè)工件進(jìn)行測(cè)量,測(cè)量時(shí)的壓縮量指標(biāo)表示為,標(biāo)定工件的長(zhǎng)度,傳感器壓縮量為,待測(cè)的工件長(zhǎng)度指標(biāo)為。待測(cè)量工件長(zhǎng)度的計(jì)算公式為:

在實(shí)際測(cè)量工作的開展中,測(cè)量工作的數(shù)據(jù)需要通過(guò)人工輸入進(jìn)行進(jìn)一步計(jì)算,通過(guò)相對(duì)測(cè)量方式的應(yīng)用,能夠提高測(cè)量精確度,同時(shí),可以實(shí)現(xiàn)零位的調(diào)節(jié)。同時(shí),測(cè)量時(shí)也不容易受到溫度因素的影響。而對(duì)于工件的平面測(cè)量工作,在具體的測(cè)量工作中需要首先保證工件放置狀態(tài)的穩(wěn)定性,確保放置狀態(tài)與平面結(jié)構(gòu)保持水平狀態(tài),且基礎(chǔ)測(cè)量完成后,還需要針對(duì)性的進(jìn)行數(shù)據(jù)擬合計(jì)算對(duì)測(cè)量結(jié)果的精確度進(jìn)行檢驗(yàn)和分析。

4 結(jié)語(yǔ)

綜合本文的分析可知,汽車制造過(guò)程中,發(fā)動(dòng)機(jī)與變速箱的自動(dòng)化裝配工作需要依托先進(jìn)的自動(dòng)化技術(shù),并且形成自動(dòng)化技術(shù)與設(shè)備支持下的裝配線達(dá)到運(yùn)行應(yīng)用效果。結(jié)合變速箱與發(fā)動(dòng)機(jī)裝配線設(shè)置的關(guān)鍵因素對(duì)核心零部件以及獨(dú)立區(qū)域的裝配技術(shù)實(shí)施進(jìn)行分析和確認(rèn),并且掌握技術(shù)應(yīng)用規(guī)劃的合理方式是提升汽車發(fā)動(dòng)機(jī)與變速箱自動(dòng)化裝配效果的重要途徑。