工業機器人關節減速比標定的實驗研究

0 引言

隨著“中國制造2025”戰略的提出,工業機器人的市場應用不斷擴大,產銷量連年創出新高

,工業機器人在離線復雜任務編程、高精度、集成化和柔性化等領域的研究不斷深入,對于工業機器人的定位精度也提出了更高的要求

。從結構上來看,工業機器人主要由減速機、電機等高精度零部件組成,但由于上述零部件在制造過程中不可避免的帶來回程誤差、剛度誤差和電機編碼器的分辨誤差

,同時裝配不合理也會產生較大的安裝誤差,在傳動過程中遠不止上述幾類誤差,逐一排查異常復雜,工作量非常大,同時又存在諸多耦合因素,不利于企業的實際應用和研究,但考慮到這些誤差源最終都會綜合反映到減速比的變化中,故都可以歸結為減速比誤差。根據工業機器人傳動誤差的特點,本文提出了一種具有實踐價值的工業機器人標定減速比方法。該方法能夠實現的現實基礎是因為工業機器人減速比在控制系統中調整較為方便,一般電控人員即可操作;工業機器人長期運行過程中出現新的傳動誤差也可以直接通過校準減速比來提高絕對定位精度,因此,對工業機器人減速比標定的理論分析與實驗研究具有重要意義。

確診為CAP的患者入院后24 h內進行身體檢查,并評估CAP嚴重度。根據肺炎嚴重度指數(PSI)分為 PSI≥130 分組(91 例)及 PSI<130 分組(25 例);根據 CURB評分[9]分為CURB≥3分組(160例)和CURB<3分組(156例)。

1 工業機器人D-H模型

本文中采用的LR20機器人控制器應用的是標準D-H模型,也是目前工業機器人行業應用最普遍的建模方式。為了減速比,針對典型的轉動關節機器人坐標轉換進行研究,確定其坐標系及相關參數

:

(1)確定坐標系

①

-1

軸:回轉軸線;

②

-1

軸:垂直兩連桿公垂線

-1

=

-1

→

;

通過分析上述減速比標定原理,工業機器人的6個關節減速比都可以采用上述測量方法開展實驗研究,得到工業機器人各關節的真實減速比。

③ 軸:根據右手定則確定。

通過旋轉、平移、平移和旋轉的四步坐標演變,可以將坐標系{

}到達下一個坐標系{

+1},進而確定相鄰坐標系之間的聯系。

(2)確定參數

①連桿扭角

:

-1

→

繞

的轉角;

在PPP項目中,當建設項目的不同主體在確定股權比例之后,還要對負債水平進行合理的確定。通常表現為股權比例高,債務比例就會低,所帶來的經濟效益就會多,因此,在對大規模的建設項目進行投資時,都會選擇較高的債本比例。

②連桿長度

:

-1

→

沿

-1

的距離;

③關節轉角

:

-1

→

繞

-1

的轉角變量;

以O點為任意轉軸中心點,

、

、

、

…是當該軸旋轉時機器人末端靶球繞O轉動得到的n個不同測量點。只要知道了其中兩個位置,就可以按照上述原理求出該關節的實際減速比。下面是減速比標定的具體步驟:

9)住房建設部門資料。主要為風景名勝區、自然文化遺產的名稱、面積,城市(縣城)和村鎮建設的統計范圍及相關成果資料,可作為重要地理要素的參考數據源。

2 工業機器人減速比標定原理

對于工業機器人的每個關節來說,減速比是關節驅動電機轉動的角位移與工業機器人關節轉動的相應角位移的比值,即各級減速機構的設計值相乘的結果

。關節驅動電機轉動的角位移是由工業機器人控制系統進行精確控制的,角度編碼器極高的分辨率和重復精度確保系統能夠準確反饋角位移,最終通過示教器可以顯示出具體角度值

。在實際應用過程中獲取工業機器人真實減速比較難,相關的影響因素也不可控,本文利用圓擬合的方法標定工業機器人6個關節的減速比

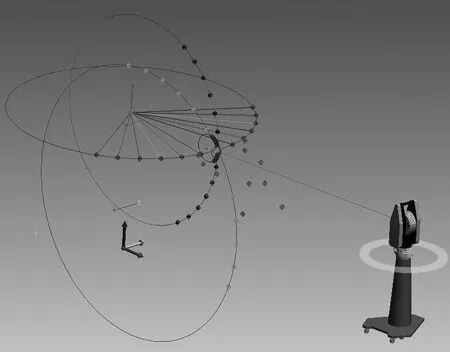

,在360°范圍內按照等角距的方式轉動工業機器人關節,激光跟蹤儀記錄圓弧運動軌跡上每個設置點的靶球坐標轉換值,等角距反映的是工業機器人控制系統的名義轉角,即工業機器人關節電機轉動的角位移,相鄰兩點的靶球坐標值可以擬合出同心圓弧,每段圓弧代表工業機器人關節轉動的實際角位移,如圖1所示,利用該方法能夠得到工業機器人6個關節的減速比。

④連桿偏置

:

-1

→

沿

-1

距離。

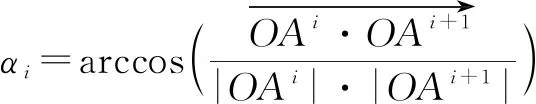

1、擬合關節實際角位移

。工業機器人關節旋轉一圈,多處測量點可以擬合出一個同心圓,相鄰兩測量點之間的旋轉角度為關節實際角位移。結合工業機器人減速比測量原理,由余弦定理能夠得到該角位移數值,如下式所示:

采用MS SQL Server 2005數據庫,軟件開發語言為PB 8.0,運行于Windows 2003操作系統。本系統以門診醫師工作站(EMR)為開發平臺。

(1)

2012年,按照加快實施最嚴格水資源管理制度試點相關要求,上海市水務局組織編制了 《上海市水資源管理系統實施方案》,啟動了新一輪水資源管理系統建設,一是在已有水資源監測的基礎上進一步優化完善信息采集,形成與實行最嚴格水資源管理制度相適應的水資源監控能力;二是建立市區兩級水資源管理應用系統,進一步增強支撐水資源定量管理和對“三條紅線”執行情況進行考核的能力。

1.3觀察指標醫務人員治療后對所選患者展開3~6個月的追蹤隨訪,同時對90項癥狀自評量表、抑郁自我評估表、焦慮自我評估表等做相應的評分。

2、計算關節電機理論角位移

。工業機器人電機的理論角位移是通過電機編碼器輸出,最終顯示在示教面板上。由于電機旋轉角度與編碼器旋轉角度相同,可以直接在控制軟件示教器上面能夠獲取理論角度。

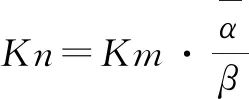

3、標定關節減速比

。旋轉工業機器人關節,并記錄下其位置坐標點及對應的名義角度。按照下面的表達關系,可以得到實際的關節減速比

:

(2)

將單模透鏡光纖分別固定于三維精密調節平臺上,在微環腔的輸入輸出端進行近似垂直光柵耦合,在實驗過程中通過實時觀察CCD成像,不斷調節光纖位置,以達到最優耦合。耦合信號通過光纖導出被光電探測器接收后由示波器顯示,最終得到微環諧振系統的透射譜線。

最后取關節旋轉角度

的平均值為實際角位移,確保每個關節擬合出的實際角位移真實有效,排除相關偶然因素。

3 工業機器人減速比標定實驗

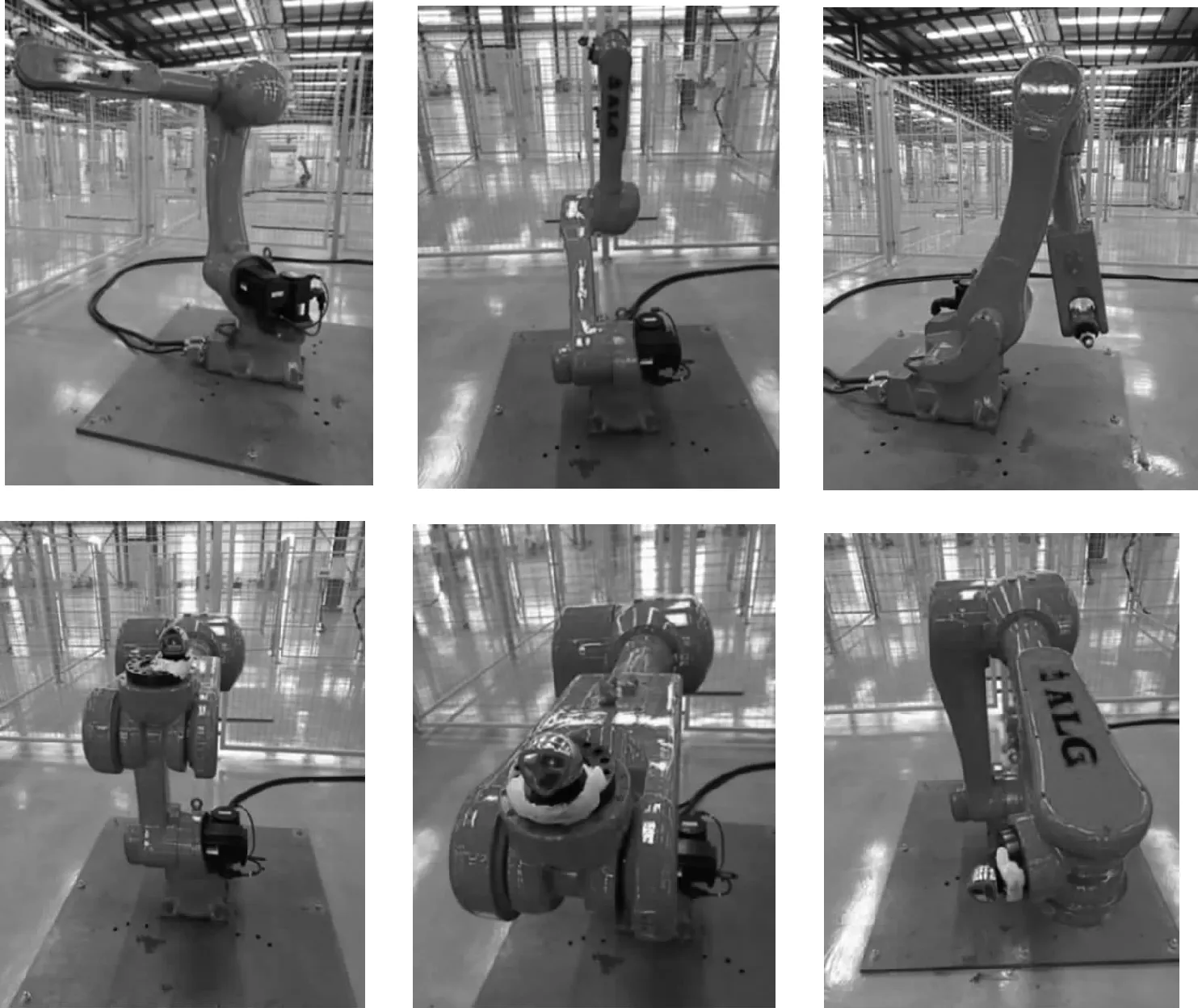

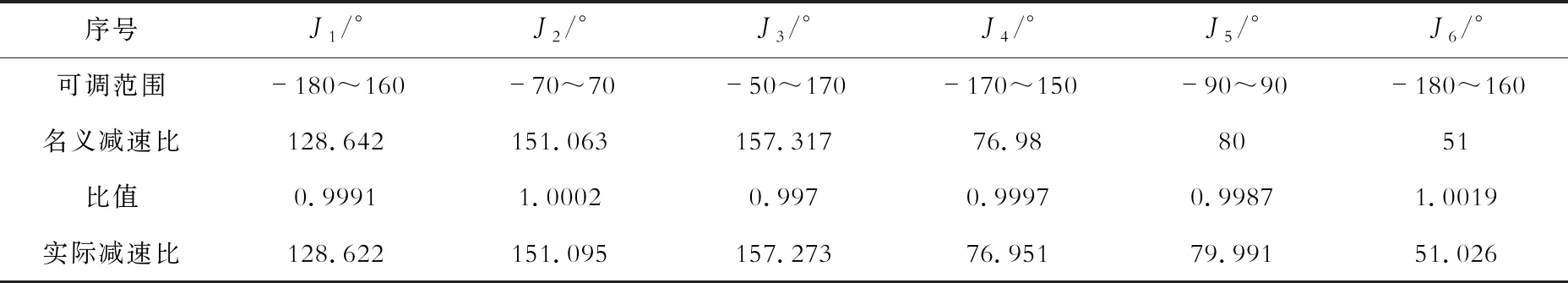

工業機器人減速比標定實驗采用瑞士萊卡激光跟蹤儀測量工業機器人末端靶球位姿,它不僅可以測量單個標記點的位姿,還能通過數據處理系統將多個測量點擬合出各類圖形輪廓,并顯示各位姿點信息。實驗對象為負載20kg的工業機器人,LR20型工業機器人關節1-關節4采用納博特斯克減速機,關節5和關節6采用蘇州綠的諧波減速機。各減速機的減速比見表1所示。

實驗初始狀態的關節1-關節6的系統角度分別為0°,90°,0°,90°,90°,90°,數據測量采集的是安裝在工業機器人末端靶球位置。根據工業機器人減速比測量原理,并且盡可能保證實驗數據的有效性,實驗過程中最大范圍內轉動工業機器人關節轉角,同時考慮到靶球可能存在丟光的現象,工業機器人關節1、關節3、關節4和關節6測量點間隔設置為30°,關節2和關節5設置為20°。

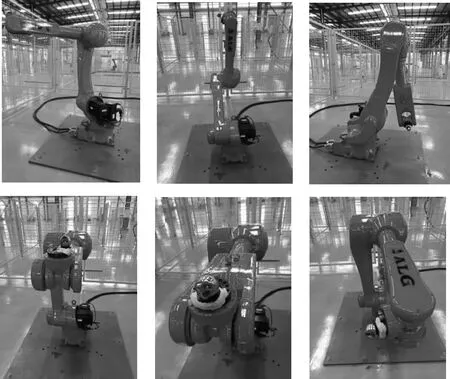

圖2為LR20工業機器人6個軸實驗過程中捕捉到的瞬態。對工業機器人各關節依次有序間隔旋轉,同步記錄工業機器人末端靶球的位置坐標及關節編碼器顯示在示教器中的轉角。按照控制變量法的原則,實驗需保證在滿速、空載狀態下運行,不同位置點可以設置5s的停頓時間,等工業機器人穩定下來后開始采集數據

。

4 工業機器人減速比誤差補償與實驗驗證

工業機器人控制系統中減速比一般采用分數形式表示,通過減速比標定實驗計算得到的為小數,取小數點后三位,結果對定位精度的影響可以忽略不計,將軟件計算的結果和上述示教器中的結果處理后得到真實減速比,如表1所示。從減速比標定實驗結果中不難發現,工業機器人各關節實測得到的減速比與理論值均存在一定偏差,并且偏差值各不相同,這是由于1、2、3和4關節僅使用了兩級減速機構,并且減速器本身精度較高,因此整體減速比偏差幅度較小;5和6關節采用了多級減速,其中用到帶傳動,并且部分減速齒輪加工誤差較大,因此關節的整體減速比偏差幅度較大。

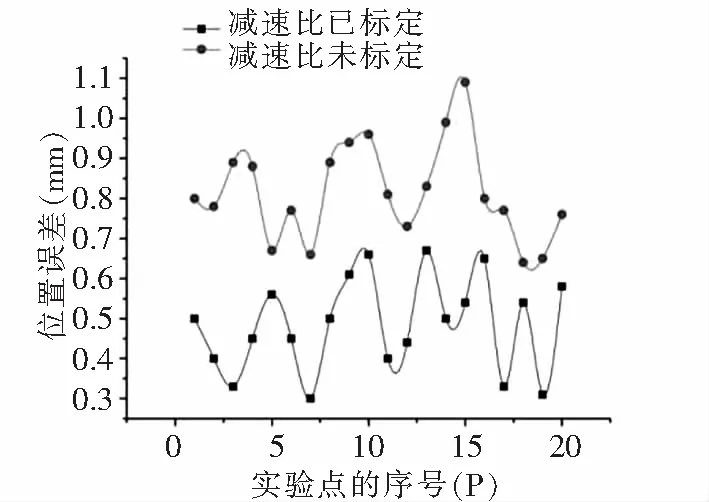

為了驗證標定減速比前后對工業機器人精度的影響,隨機選取了20組目標位姿,按照改進的微分補償法進行了誤差補償實驗。驗證實驗延用減速比標定實驗的相關設備,利用離線編程的方式,工業機器人在滿載、滿速的狀態下運行,記錄下理論位置,再通過激光跟蹤儀測量出實際位置,最后利用最小二乘法識別參數,分析20個理論值與激光跟蹤儀測量的實際值,對比標定前與標定后的效果,如圖4所示。減速比標定后,工業機器人的定位精度得到顯著提高,位置精度最大提高了84%,平均定位精度能夠達到0.58mm。

5 結束語

本文研究工業機器人減速比標定是以工業機器人作為對象,結合高精密激光跟蹤儀和相關測量系統,開展的減速比誤差實驗,通過分析減速比標定測量原理,利用數據擬合的方式,分析關節實際旋轉角度,最后標定了關節電機減速比。最后驗證實驗結果表明,減速比標定后,工業機器人的定位精度得到顯著提高,驗證了測量原理和實驗方案的可行性,對于企業應用有著非常重要的意義。

[1]王龍飛, 李旭, 張麗艷,等. 工業機器人定位誤差規律分析及基于ELM算法的精度補償研究[J]. 機器人, 2018(6):10.

[2]宮思遠, 趙子越, 劉倩頔. 工業機器人校準技術與補償方法發展現狀及趨勢[J]. 計測技術, 2021, 41(3):8.

[3]劉波, 趙一冰, 張南,等. 機器視覺與工業機器人相結合的自動上料系統[J]. 鍛壓技術, 2021, 46(8):6.

[4]陳欽韜, 殷參, 張加波,等. 面向銑削任務的工業機器人剛度位姿優化[J]. 機器人, 2021, 43(1):11.

[5]王海霞, 吳清鋒, 吳藝波,等. 機器人RV減速器傳動誤差的測量與分析[J]. 機械傳動, 2020, 44(2):5.

[6]徐昌軍, 基于MDH模型的工業機器人運動學標定技術的研究[D]. 哈爾濱工業大學, 2017

[7]劉輝, 李斌, 張國偉,等. 機械臂D-H參數和減速比幾何標定及誤差補償[J]. 計算機測量與控制, 2016, 24(1):5.

[8]厲志飛, 沈斌, 趙建峰,等. 減速比補償對于工業機器人標定誤差的影響[J]. 計量技術, 2019(8):3.

[9]張連新, 高洪明, 張廣軍,等. V01弧焊機器人關節減速比的測量與計算[J]. 電焊機, 2006, 36(3):4.

[10]占加林. 基于預標定的工業機器人絕對定位誤差補償與實驗研究[D]. 合肥工業大學.