某柴油機連桿上瓦異常磨損故障分析及優(yōu)化

0 引言

軸瓦是汽車發(fā)動機結(jié)構(gòu)中關(guān)鍵的減磨零件,它與曲軸構(gòu)成了發(fā)動機重要的摩擦副,良好的軸承狀態(tài)可以降低與軸徑之間的滑動摩擦磨損,可高效的將發(fā)動機動力平穩(wěn)輸出,提高發(fā)動機壽命。隨著柴油機強化程度日益增加,發(fā)動機廠家及用戶對發(fā)動機的可靠性要求也越來越高,連桿軸承的運行條件愈來愈苛刻,對軸承的細節(jié)設計及工藝水平提供了更高的要求。本文重點介紹試驗室出現(xiàn)的軸瓦微動故障,通過設計改進及工藝控制達到滿意的試驗結(jié)果。引起發(fā)動機軸瓦失效的原因多種多樣, 錯綜復雜, 為了防止軸瓦的早期失效, 提高軸瓦使用壽命, 合理的設計、合格的制造質(zhì)量、正確有效的使用, 都是相互關(guān)聯(lián)、不可缺少的重要因素。尤其是連桿軸瓦工況苛刻, 需承受較大的動載荷, 又在潤滑系統(tǒng)主油道油路未端, 若沒有合理充分的潤滑環(huán)境, 必然引起軸瓦嚴重失效, 導致發(fā)動機重大故障

。

圖7給出了溶液pH值為4.56、攪拌30 min、靜置30 min時,0.1 g分子篩原粉對處理不同體積Pb2+溶液的去除效果。

1 故障簡介

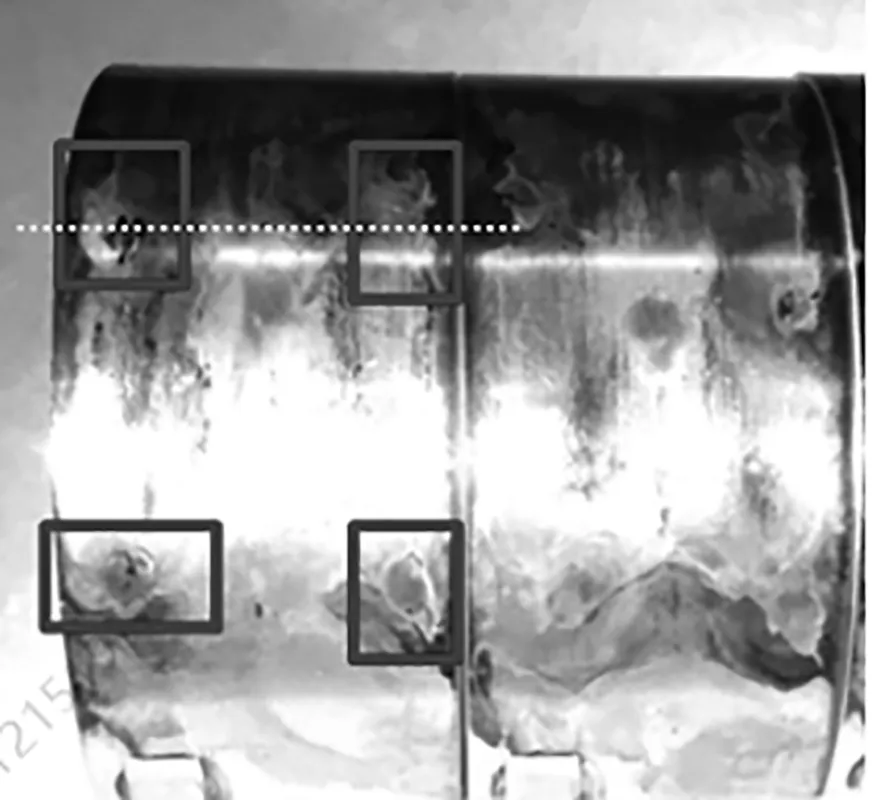

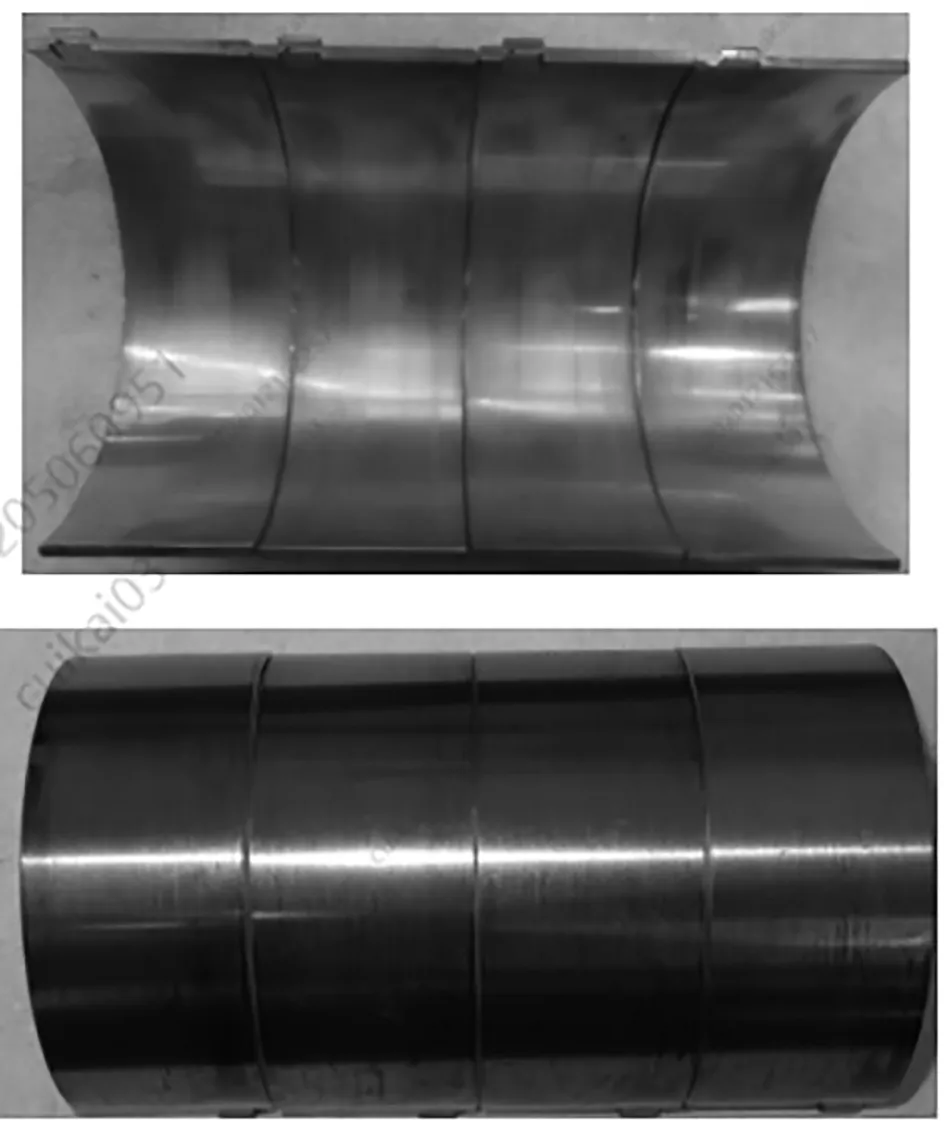

某機型柴油機在試驗室開發(fā)過程中多次出現(xiàn)軸瓦異常磨損的故障。耐久試驗后拆檢,4個缸連桿上瓦鋼背痕跡異常,且各缸軸瓦運行表面有5處嚴重磨損痕跡(邊緣4處、中心1處,見圖1)。短時的功能試驗(運行時間約4h)連桿上瓦內(nèi)表面也出現(xiàn)邊緣及中心處磨損形態(tài)異常,見圖2,故障現(xiàn)象較一致、規(guī)律性強。

2 原因初判:

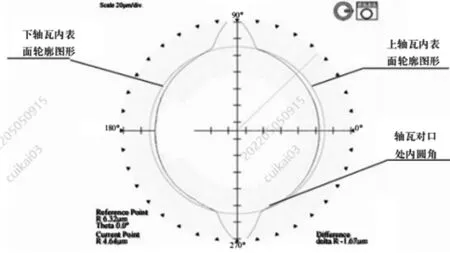

測量輪廓顯示瓦內(nèi)表面磨損嚴重的4個凸點對應的鋼背有凸起,最高凸出量達到15μm左右,見圖3。經(jīng)測量連桿底孔、新瓦內(nèi)外表面直線輪廓無異常。對失效軸瓦和新瓦分別進行貼合度檢測,新瓦貼合度檢測正常,失效軸瓦存在明顯的異常不貼合區(qū)域。

每一位語文老師都要學習福樓拜在語言運用上這種一絲不茍的精神。要嚴格要求自己認真錘煉語言,做到準確、鮮明、生動,最要緊也最重要的是先要準確。不少老師所寫文章的語言毛病多,錯用、亂用、重復,不合語法,不合邏輯等。如此如何教好學生?福樓拜對己的作品精雕細刻,常常整夜把自己關(guān)在書室里,不斷地推敲文字,一遍一遍的修改稿子。他是一位高師,高在他的語言功底,高在他對自己的嚴苛,高在他的堅持不懈,還高在他的以身作則。

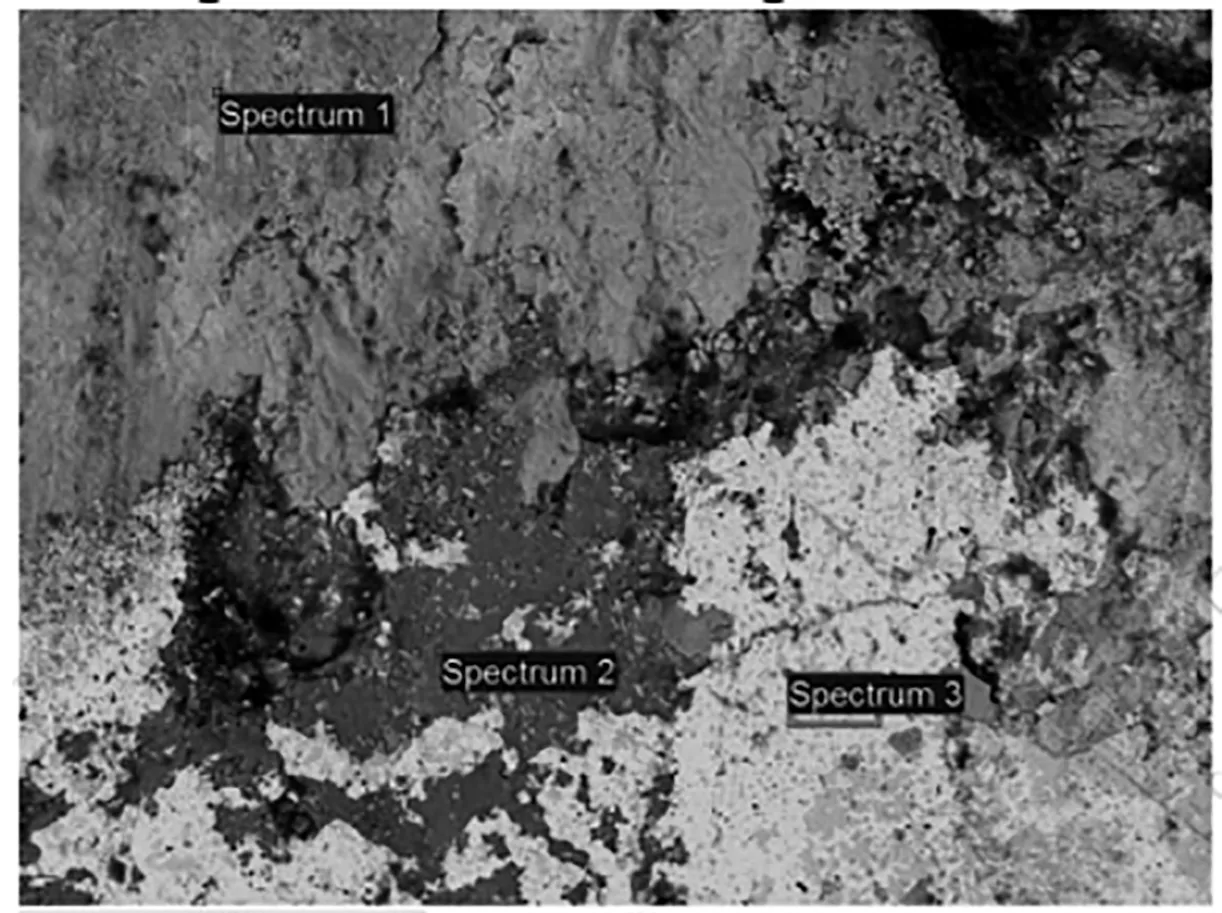

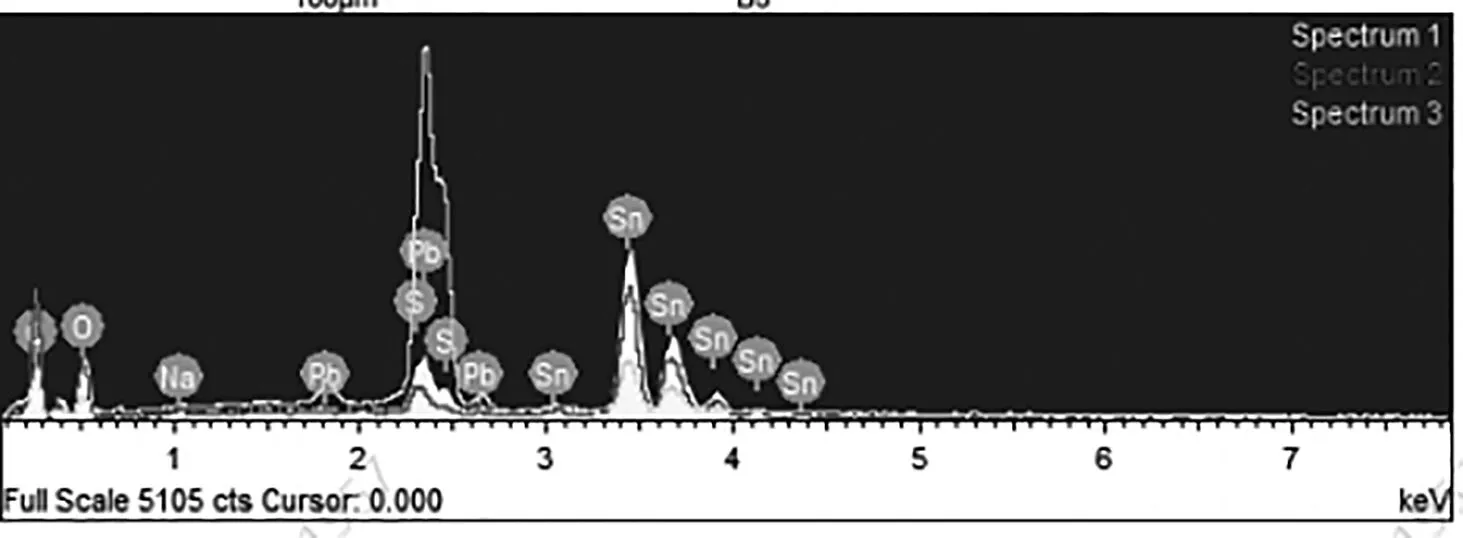

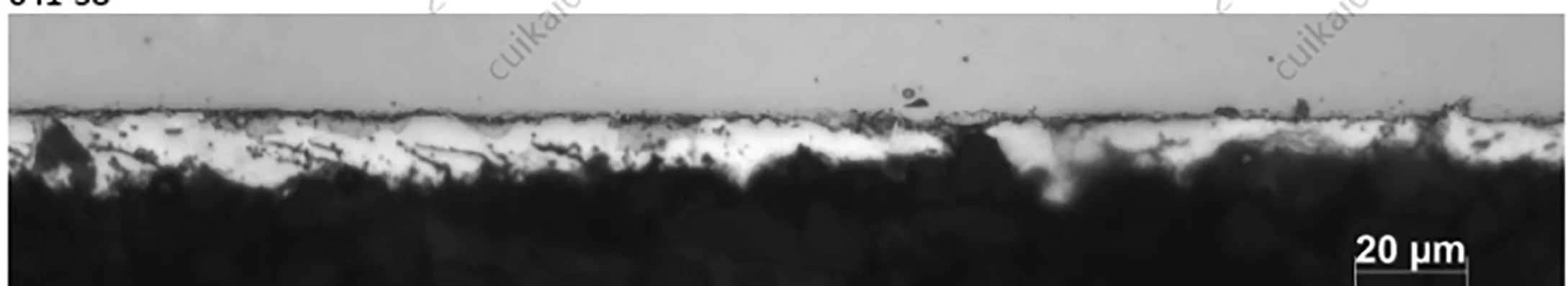

對軸瓦內(nèi)表面異常磨損處及其對應的鋼背位置放大觀察,鋼背有微動磨損痕跡。對鋼背凸起表面區(qū)域D進行能譜分析(見圖4),主要成分Sn含量占比超過50%。由此分析鋼背凸起為微動磨損產(chǎn)生的材料遷移,主要是鍍錫層的遷移。測量新件軸瓦鋼背Sn層厚度存在Sn層不均勻情況,最高可達6μm以上(見圖5、6)。

3 故障分析排查

3.1 尺寸測量

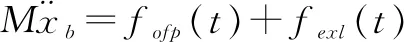

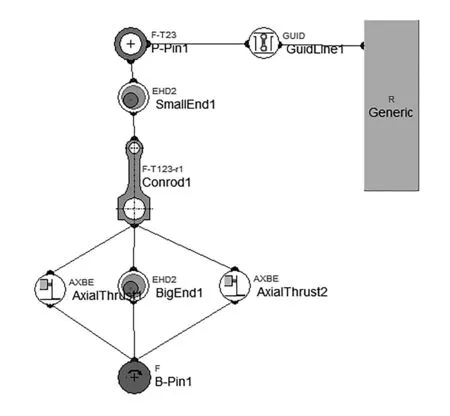

軸徑和軸瓦在載荷作用下產(chǎn)生的彈力變形,有各自的動力學方程求得。軸徑受油膜壓力和外載共同作用,其動力學方程為:

該方法還具有良好的特異性,與牛乳中常見的其他小分子物質(zhì)無交叉反應。不同人員采用筆者所建立的方法檢測氟甲喹加標牛乳樣品,靈敏度無顯著差異,說明該方法具有良好的穩(wěn)定性。金標記生物膜干涉檢測技術(shù)具有良好的抗干擾能力,不同的樣品基質(zhì)對于檢測的靈敏性的干擾并不明顯,檢測不同牛乳中氯霉素的靈敏性均達到2.0 ng/mL。

油膜壓力作用下的軸瓦動力學方程為:

3.2 有限元計算

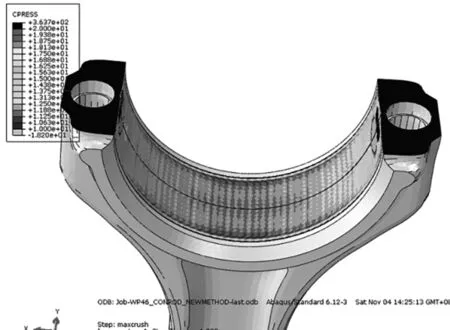

從故障軸瓦瓦背觀察,存在軸瓦貼合問題,通過有限元計算手段,仿真裝配、爆壓及最大慣性力工況,查核軸瓦貼合情況。

3.2.1 有限元模型搭建

軸瓦計算的有限元模型主要包括曲柄銷、連桿體、連桿蓋、連桿瓦、連桿螺栓、活塞銷等零部件。計算模型中的連桿網(wǎng)格均采用C3D8I類型,連桿瓦和連桿體、連桿蓋之間為過盈配合,連桿瓦和曲柄銷之間為間隙配合,連桿襯套與連桿體之間為過盈配合,連桿襯套與活塞銷之間為間隙配合。根據(jù)試驗樣機的實際測量結(jié)果設置仿真模型參數(shù)。運用Abaqus有限元軟件對連桿-軸瓦摩擦副進行仿真計算,根據(jù)運行工況選取仿真計算工況。連桿有限元仿真包括裝配工況、最大爆壓工況、最大慣性力工況。

3.2.2 計算結(jié)果

知識的螺旋上升理論,促使人們充分認識到知識的資產(chǎn)價值,知識管理概念應運而生。這個時代,企業(yè)及各類組織機構(gòu)均開始重視組織內(nèi)員工間知識經(jīng)驗的學習、共享、傳播過程,從而構(gòu)建起各類適于員工間共同學習、共享知識經(jīng)驗的各類組織與管理平臺,如各類學習小組,創(chuàng)新團隊,項目小組,以及專門的機構(gòu)知識管理系統(tǒng)等。

有數(shù)據(jù)顯示,在美國每天就有5億支吸管被遺棄(這意味著每人每天大約1.5支的消耗量)。有專門負責清理海灘垃圾的環(huán)保組織在一項研究中聲稱,美國各地的海灘上每年廢棄的吸管大約有75億支之多。

通過有限元計算手段,得到裝配、爆壓及最大慣量力的工況,連桿瓦背取最小過盈量及曲軸彎曲的影響,底孔面壓如下圖8。裝配狀態(tài)瓦背與軸瓦接觸較均勻,且面壓平均值大于限值要求。爆壓狀態(tài)軸瓦內(nèi)孔面壓分布合理,未見較大區(qū)域邊緣載荷。

連桿瓦背與連桿間微動磨損評估,連桿瓦與連桿體間滑移量較大,瓦背局部可能輕微磨損,位置詳見云圖9所示。由于Sn層相對硬度較低,厚度較大時承載能力不足,微動磨損風險會進一步加劇。

3.3 連桿瓦EHD仿真分析

3.3.1 EHD仿真分析理論

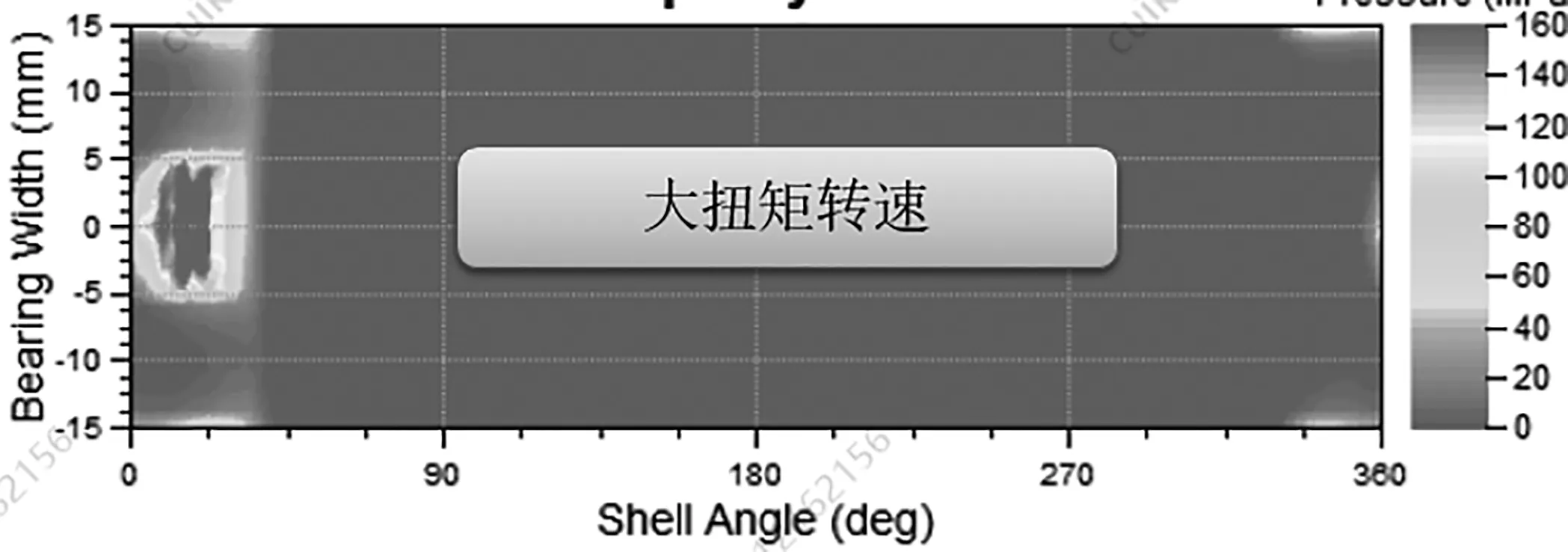

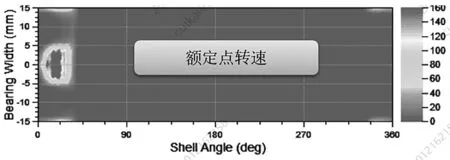

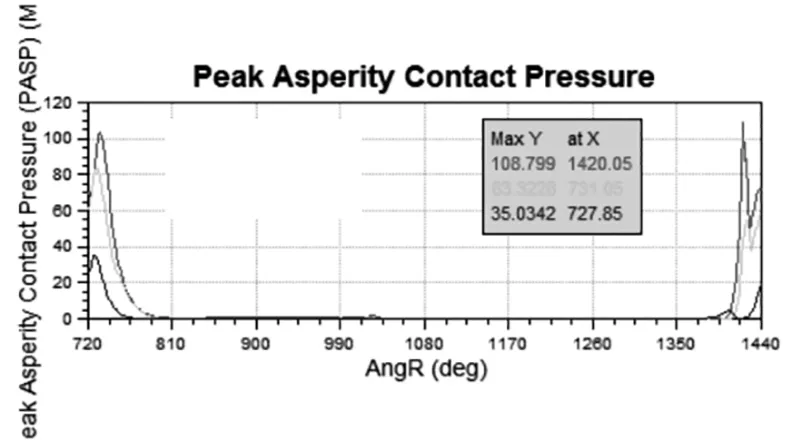

通過EHD計算評估,由圖11、圖12 所示,連桿軸瓦在大扭矩轉(zhuǎn)速和額定轉(zhuǎn)速下軸瓦最大粗糙接觸壓力分別超過粗糙接觸壓力限值,存在較大風險。位置與軸瓦中間實際位置相符。

本次計算采用是AVL公司軟件,該軟件模型考慮了軸徑與軸瓦間的彈性變形對局部間隙的影響、軸承表面粗糙度對微觀液力潤滑的影響、軸徑傾斜、機油壓力、機油粘度、幾何邊界條件等多種因素對軸承潤滑特性的影響,是一種較為精確的軸承潤滑計算方法。

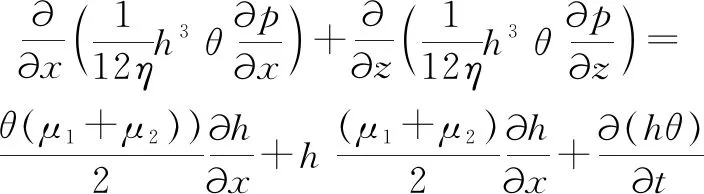

擴展的雷諾方程的計算公式:

(1)

根據(jù)仿真計算及試驗件拆檢測量的結(jié)果,重點從降低微動磨損、優(yōu)化油孔位置兩方面入手,有針對性的提供解決措施。

按照軸瓦的設計原則,原則上當軸瓦被正確安裝在連桿大頭底孔并壓緊時,應該保證軸瓦和連桿底孔內(nèi)貼合良好,通過軸瓦半瓦凸出高度傳遞其壓緊力,使其軸瓦在連桿孔圓周方向產(chǎn)生適度的過盈配合,既不能造成連桿軸瓦壓潰產(chǎn)生變形又可以防止軸瓦在運動工況狀態(tài)下轉(zhuǎn)動。理想軸瓦安裝狀態(tài),測量內(nèi)輪廓應符合圖7的要求

。

(2)

考慮到計算結(jié)果的穩(wěn)定性,提取第二個循環(huán)的計算結(jié)果。

對于故障機器,由于底孔磨損異常,無法對其進行詳細測量,故選擇未裝機的新連桿及新連桿瓦進行尺寸測量,座孔尺寸以及半徑高尺寸均滿足圖紙要求,分別測量裝配前后大頭孔圓度無明顯異常。為何“合格”連桿及軸瓦在裝配后發(fā)生異常磨損情況,初步判斷和零部件尺寸無明顯相關(guān)性,需要進一步詳細分析。

(3)

式中:

、

、

分別為軸瓦的質(zhì)量、阻尼、剛度矩陣;

為軸瓦位移。

擴展的雷諾方程采用有限元差分法求解,彈性變形的動力學方程采用有限元法求解,將彈性變形及表面粗糙度與油膜壓力、油膜厚度進行耦合分析。將擴展的雷諾方程解出的油膜壓力代入彈性變形動力學方程,油膜壓力計入了接觸時產(chǎn)生的接觸壓力,彈性變形方程可以計算出各節(jié)點的彈性變形,從而得出新的油膜厚度值,由此反復迭代,直至滿足收斂條件

。

對2組患者治療的療效(顯效:患者的舒張壓較治療前下降,下降在10mm Hg及以上,且已經(jīng)處于正常范圍,或其舒張壓下降20mm Hg及以上;有效:患者的舒張壓較治療前下降,下降不足10mm Hg,但是已經(jīng)處于正常范圍,或其舒張壓下降范圍為10mm Hg-19mm Hg,或其收縮壓下降在30mm Hg以上;無效:未達到以上指標水平;以顯效率+有效率作為治療的總有效率)進行觀察分析,同時對比2組治療前后血壓水平的差異性。

3

3

2 模型搭建

城市土地利用變化過程非常復雜,受許多不確定因素的影響,完全準確的模擬其動態(tài)變化是不現(xiàn)實的.在利用CA進行城市土地利用變化模擬時,需要檢驗模擬結(jié)果與實際情況的吻合度.在評價模擬精度時,目前主要采用逐點對比和整體對比的評價方法[18].逐點對比評價法考慮每個元胞上模擬精度的差異,一般用總精度和卡帕系數(shù)表示模擬結(jié)果的可靠性.

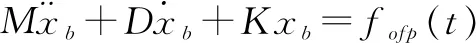

發(fā)動機的主要參數(shù)如表1所示。

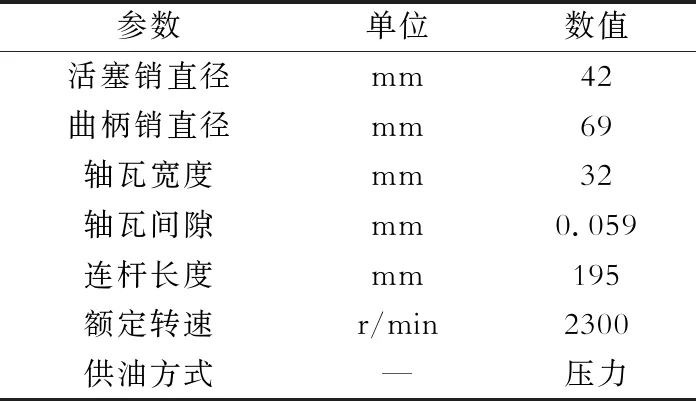

對故障機型的連桿大頭軸承潤滑特性建立分析模型,分析模型通過

_

搭建,模型中包括曲柄銷、連桿總成、活塞銷、氣缸套等組件,連接關(guān)系如圖10所示。

在連桿有限元模型中,將軸瓦表面和襯套表面節(jié)點以及連桿質(zhì)心定義為主節(jié)點,通過動態(tài)縮減模型得到連桿總成的有限元結(jié)構(gòu)模型。曲柄銷和活塞銷均縮減為軸向的7個主節(jié)點,將軸瓦表面與曲柄銷的主節(jié)點建立點到面的連接關(guān)系,將襯套表面與活塞銷的主節(jié)點建立點到面的連接關(guān)系。根據(jù)實際潤滑情況建立潤滑邊界,軸瓦與曲柄銷之間是壓力潤滑,襯套與活塞銷之間為飛濺潤滑

。

根據(jù)試驗運行工況選取計算工況,本次計算主要針對大扭轉(zhuǎn)轉(zhuǎn)速和額定轉(zhuǎn)速兩個工況進行計算。

3.3.3 計算結(jié)果

式中:

為軸徑質(zhì)量;

為軸徑位移;

(

)為軸瓦與軸徑間的油膜壓力;

(

)為軸徑的外部載荷。

連桿大頭軸承是典型的徑向滑動軸承,其工作時承受的載荷大小和方向是隨時間變化的。與穩(wěn)定軸承載荷不同,連桿大頭軸承的潤滑分析是根據(jù)已知載荷大小和方向隨時間變化的情況,通過擴展雷諾方程,考慮質(zhì)量守恒定律的機油填充率,從而確定軸承的潤滑狀況。

3.4 總結(jié)分析

通過以上仿真分析,結(jié)論如下:

a)連桿軸瓦運行面邊緣磨損(圖1中區(qū)域1/區(qū)域2/區(qū)域3/區(qū)域4)為鋼背微動產(chǎn)生的鍍錫層遷移造成鋼背凸起導致,鋼背凸起使對應的內(nèi)表面間隙減小處于邊界或混合潤滑狀態(tài),導致運行面對應位置磨損嚴重;鋼背鍍錫層厚度較大是使在滑移量較大的位置形成微動磨損的主要原因;

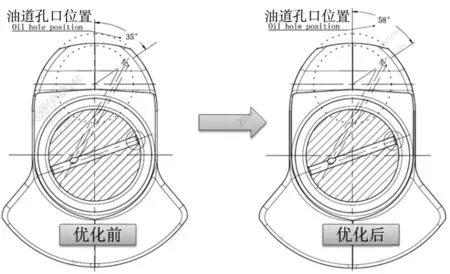

b)連桿軸瓦運行面中心位置(圖1中區(qū)域5)磨損為曲軸油孔位置選取不當導致,需進一步優(yōu)化曲軸連桿頸油孔位置。

4 優(yōu)化措施及效果

式中:

為油膜壓力;

為機油填充率;

為油膜厚度;

為機油動力粘度;

、

分別為軸徑、軸瓦表面速度;

為時間;

為圓周方向坐標;

為軸向坐標。

采用軸承2先裝配的裝配過程,重載轉(zhuǎn)動副可裝配性評價同理可得。通過可裝配性條件分析,便能得到基于可裝配性評價不同裝配過程的優(yōu)劣。上述評價方法將重載轉(zhuǎn)動副裝配過程與可裝配性綜合考慮進行研究。

4.1 降低微動磨損

a)由于軸瓦表面Sn層厚度控制一致性較差,工藝更改用防銹油處理;

3) 缺乏竹產(chǎn)業(yè)鏈。埃塞的竹子企業(yè)要從采購原竹和從國外采購機器設備和其它膠水輔料開始,初精加工全部由一個企業(yè)完成[2]。有些企業(yè)設備和管理落后,產(chǎn)品質(zhì)量欠佳,只能在埃塞國內(nèi)銷售,質(zhì)量達不到國際市場上要求的標準。

b)提高軸瓦半瓦高度,進一步提升軸瓦裝配過程中的過盈配合,加強軸瓦與連桿底孔的貼合。

4.2 更改曲軸連桿頸油孔位置

根據(jù)前期連桿EHD動力學軟件計算,軸瓦最大粗糙接觸壓力超過設計限值,位置出現(xiàn)在曲柄銷油孔處,建議油孔位置由原來35°更改為58°,EHD計算結(jié)果顯示粗糙接觸壓力明顯改善,見圖13、圖14。

4.3 驗證效果

采用優(yōu)化油孔角度的曲軸、無Sn層軸瓦進行裝機耐久試驗,拆機后軸瓦運行良好,運行面及鋼背均無異常接觸痕跡,達到理想效果,可見圖15,性能及可靠性指標均滿足要求。

受地區(qū)間經(jīng)濟發(fā)展水平、教育資源不均衡,尤其是高等教育資源分布不均衡的影響,雖然受教育水平的空間分布和聚集性在二十年后的2015年并未發(fā)生實質(zhì)性的改變,但就教育水平的提升而言,西部地區(qū)的平均受教育年限提升迅速。實證結(jié)果也顯示,財政轉(zhuǎn)移支付資金提升了較為落后的中西部地區(qū)的教育水平,也進而推動了全國范圍內(nèi)教育水平的趨同。對于經(jīng)濟發(fā)達的東部地區(qū)而言,經(jīng)濟的發(fā)達吸引了大量的人力資本流入,要素聚集效應顯著,形成了經(jīng)濟發(fā)展與教育水平提升互動。如果對這一地區(qū)過多地進行財政轉(zhuǎn)移支付,反而對教育水平的提升產(chǎn)生反效果。

5 經(jīng)驗總結(jié)及固化

通過理論分析和試驗結(jié)果,給出了柴油機在苛刻條件運行下軸瓦的實際狀態(tài),軸瓦設計及油孔位置的影響,本文從工藝角度以及設計角度出發(fā),為發(fā)動機連桿瓦的設計提供了新的一種思路。

有時壽司也真是討厭!這不,它明明在玩跑輪,我一去看它,它就停下來;我一走,它又開始玩。也就是在這個時候,我想起了我的鷯哥和烏龜。壽司,我告訴你,你再這么討厭,以后就不會有那么好的待遇了!

(1)鍍層工藝的一致性對軸瓦的運行起至關(guān)重要影響,Sn層硬度及承載能力低,厚度較大的情況下因微動磨損而產(chǎn)生材料遷移,造成軸瓦的異常接觸,嚴重時造成化瓦故障。適當提升軸瓦背壓有利于降低此風險。

(2)通過仿真計算,可有效判斷油孔位置是否合適,避免因油道位置不當造成的軸瓦異常磨損故障,驗證說明了仿真計算分析對正向設計的重要性,實現(xiàn)風險預測,可有效避免類似故障發(fā)生。

[1]張治國,趙世來《淺談發(fā)動機軸瓦的失效模式 》(汽車實用技術(shù)).2019.05.15.

[2]于冬梅,高波,那長沈,《發(fā)動機連桿軸瓦裝配后變形與異響關(guān)系分析》.制造業(yè)自動化2012.12.10.

[3]宣衡艷,《汽車軸承的失效模式與預防研究》.現(xiàn)代制造技術(shù)與裝備2016.09.15.

[4]韋浩,高申德,吳玉國,梅加化,時禮平,《柴油發(fā)動機連桿 - 軸瓦摩擦副接觸變形的數(shù)值計算》. 軸承 2021.09.05.

[5]朱凌云,《某柴油機連桿大頭軸承潤滑特性分析》. 內(nèi)燃機動力與裝置 2014.1.

[6]楊連生,《內(nèi)燃機設計》. 中國農(nóng)業(yè)機械出版社 1981.01.