基于表面能理論的溫拌抑煙阻燃改性瀝青混合料水穩定性能研究

牛蘢昌 劉安剛 劉青海 苗 強 涂崇志 羅 蓉

(武漢理工大學交通與物流工程學院1) 武漢 430063) (湖北省公路工程技術研究中心2) 武漢 430063) (湖北長江路橋有限公司3) 武漢 430077)

0 引 言

瀝青具有易燃性,在高溫拌合和燃燒時會產生大量黑煙并釋放有害氣體[1],并且一旦發生交通事故,極易引發火災,使瀝青路面燃燒,形成的煙塵在隧道內聚集,阻礙視線,增大滅火難度[2].

在瀝青中加入溫拌劑,能夠有效降低瀝青混合料的拌合溫度,減少能源消耗和煙氣排放.在瀝青中加入抑煙阻燃劑,可使瀝青表面溫度下降,抑制瀝青燃燒并阻止有毒氣體釋放.現有研究表明:摻入添加劑會對瀝青和瀝青混合料的路用性能造成影響,尤其是瀝青混合料的水穩定性能.李立寒等[3]通過對添加四種阻燃劑的瀝青混合料進行凍融劈裂試驗,發現酸性阻燃劑對瀝青混合料水穩定性影響較大.張爭奇等[4]通過對添加四種溫拌劑的瀝青混合料進行真空飽水馬歇爾試驗和浸水漢堡車轍試驗評價其水穩定性,發現部分溫拌劑能夠提高瀝青混合料的水穩定性.王大偉等[5]將溫拌劑和阻燃劑同時加入并制備溫拌阻燃瀝青混合料,將其與熱拌瀝青混合料宏觀水穩定性指標對比,發現摻入該組合添加劑會降低瀝青混合料的水穩定性,但是選擇的組合添加劑種類單一,不具有普遍性.

由工程經驗可知:瀝青-集料的黏附性是影響瀝青混合料疲勞壽命、自愈合能力,以及水穩定性的關鍵因素.國內外現行規范中用于評價瀝青-集料間黏附性最常見的方法為水煮(浸)法試驗,然而該方法無法定量評價黏附性,只能提供黏附性等級作為參考[6-7].因此,為了定量評價瀝青-集料間黏附性,已有諸多研究學者采用表面能理論,計算瀝青與集料間黏附功與剝落功,并以此作為量化指標[8-10].文中選用一種SBS改性瀝青、三種溫拌劑和兩種抑煙阻燃劑,按照添加劑種類的不同,共包括六種同時添加溫拌劑與抑煙阻燃劑的瀝青改性方案,通過對各方案進行瀝青表面能參數測試,從微觀角度對比分析添加劑對改性瀝青表面能的影響.計算瀝青與集料間的黏附功、剝落功,以及匹配性指標,并結合瀝青混合料宏觀水穩定性能試驗進行驗證,分析不同添加劑組合對瀝青混合料水穩定性能的影響.

1 原材料基本性能測試

1.1 瀝青

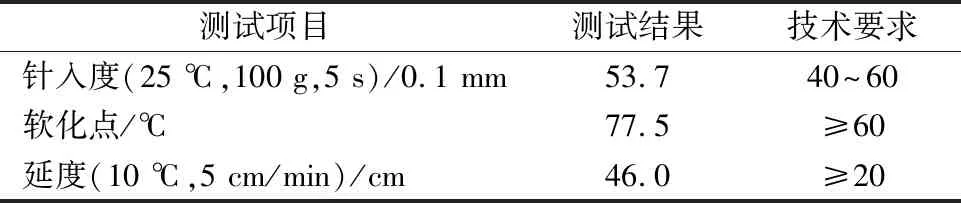

試驗選用SBS(I-D型)改性瀝青,根據文獻[11]的相關要求測試其基本性能,結果見表1.由表1可知:各項指標均滿足文獻[12]的技術要求.

表1 SBS(I-D型)改性瀝青性能指標試驗結果

1.2 溫拌劑

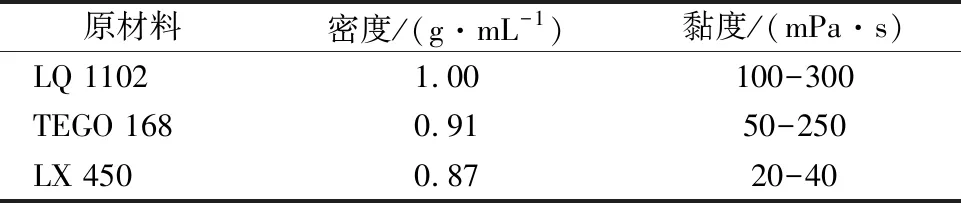

采用三種常見的溫拌劑,LQ 1102、TEGO 168和LX 450.三種溫拌劑的物理指標見表2.

表2 溫拌劑物理指標

1.3 抑煙阻燃劑

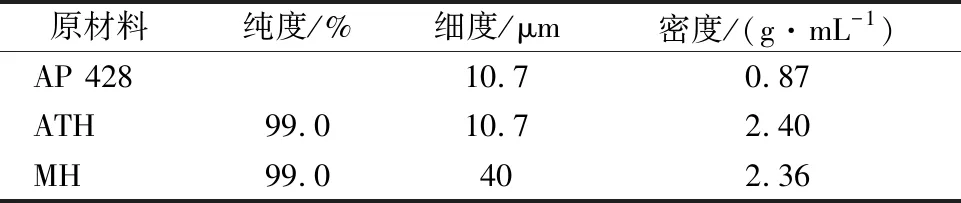

采用兩種常見的粉末型抑煙阻燃劑:有機無鹵型抑煙阻燃劑AP 428以及無機阻燃劑ATH(氫氧化鋁)和MH(氫氧化鎂)按照不同摻量比例組合而成的抑煙阻燃劑[13-15].兩種抑煙阻燃劑的物理指標見表3.

表3 抑煙阻燃劑物理指標

1.4 溫拌抑煙阻燃改性瀝青制備

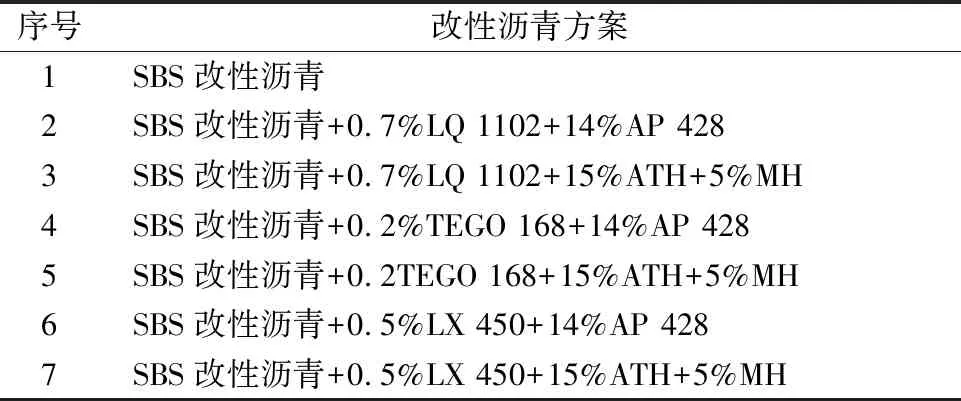

將上述溫拌劑和抑煙阻燃劑隨機組合,得到六種溫拌抑煙阻燃改性瀝青方案,具體方案見表4.其中,添加劑的摻量是根據黏溫分析、煙密度測試以及阻燃試驗綜合確定的最佳摻量.

表4 溫拌抑煙阻燃改性瀝青復配方案

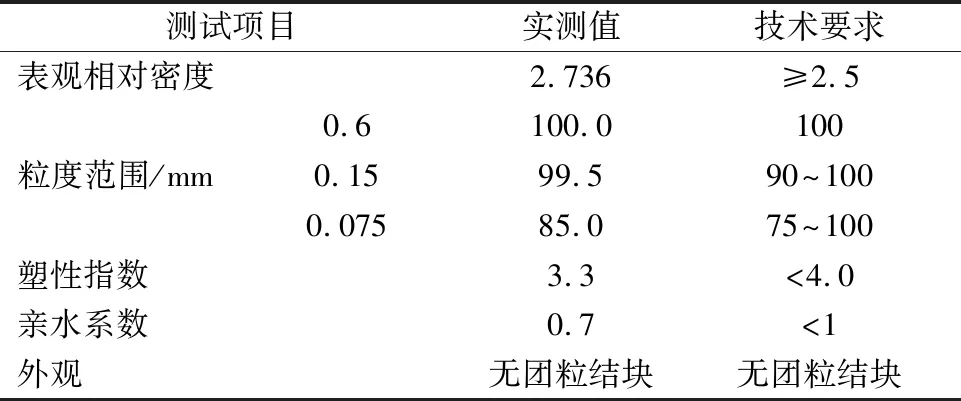

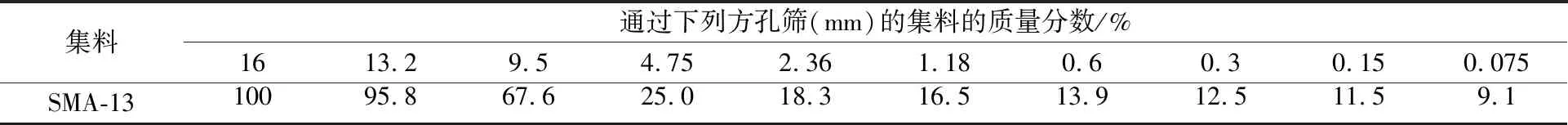

1.5 集料與瀝青混合料級配

集料為輝綠巖.輝綠巖屬于堿性集料,與瀝青間具有良好的黏附性.采用湖北省某地石灰巖礦粉,其技術指標見表5.由于溫拌抑煙阻燃瀝青多用于上面層,故采用級配為SMA-13的瀝青混合料進行試驗,其級配設計見表6.其中,油石比為6.3%,且馬歇爾指標均滿足規范要求.

表5 礦粉性能指標

表6 SMA-13瀝青混合料合成級配表

2 瀝青與集料表面能測試及其黏附性分析

2.1 表面能基本原理

表面能的基本定義如下:在溫度、濕度不發生變化的條件下,材料系統增加單位表面積時吉布斯自由能變化的能量大小稱為表面自由能,簡稱表面能,用符號γ表示,單位為erg/cm2.現階段普遍采用GvOC理論體系計算不同材料的表面能,該體系認為瀝青和集料各自有三個基本的表面能分量,包括非極性分量γLW、極性酸分量γ+、極性堿分量γ-,三者共同構成表面能總量γ.表面能總量與各分量的關系為

(1)

式中:γ為材料表面能;γLW為材料表面能非極性分量;γAB為材料表面能極性分量;γ+為材料表面能極性酸分量;γ-為材料表面能極性堿分量.

計算瀝青自身的內聚結合能、無水狀態和有水狀態下集料與瀝青間黏附結合能,即

(2)

(3)

(4)

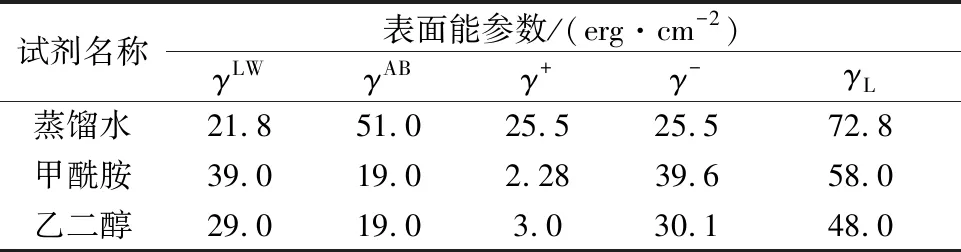

2.2 溫拌抑煙阻燃改性瀝青表面能測試

采用靜滴法進行改性瀝青表面能測試.將制備完好的瀝青涂膜玻片在干燥常溫條件下養生24 h后水平放入儀器試驗艙內,并將已知表面能參數的測試試劑滴在玻片上,通過光學成像系統捕捉試劑液滴與玻片之間形成的液滴圖像,利用計算機提取輪廓得到接觸角,再將測試試劑的表面能參數與接觸角數值代入式(5)便可計算得到改性瀝青的表面能參數.其中,測試試劑的表面能參數以及計算所得瀝青表面能參數見表7~8.

(5)

表7 測試試劑的表面能參數

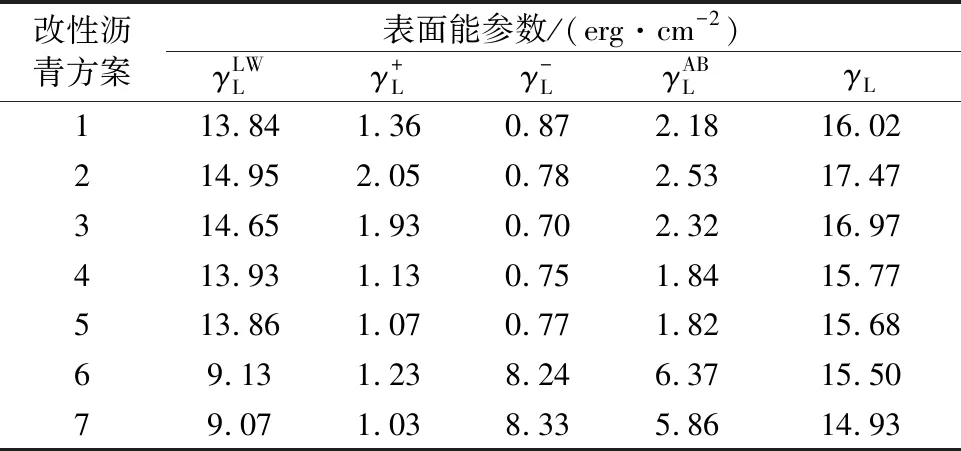

表8 瀝青表面能參數計算結果

由表8可知:摻入溫拌劑和抑煙阻燃劑對改性瀝青的表面能參數產生較大影響,進而使得瀝青與集料間黏附性存在差異.其中,方案2的改性瀝青表面能總量最高,方案7的改性瀝青表面能總量最低.同時,相較于其他種類的溫拌劑,僅有LQ 1102溫拌劑提高了改性瀝青的表面能總量.對于表面能非極性分量,LQ 1102溫拌劑使其提高,LX 450溫拌劑使其降低,而TEGO 168溫拌劑對其影響較小;對于表面能極性分量,盡管極性酸分量無明顯變化,但LX 450溫拌劑大幅度提高了極性堿分量,說明有機降黏溫拌劑對改性瀝青表面能極性分量影響較大.此外,添加不同抑煙阻燃劑對改性瀝青表面能參數影響較小,相較于無機阻燃劑ATH和MH,添加有機無鹵型抑煙阻燃劑AP 428的改性瀝青表面能總量較大.

2.3 集料表面能測試

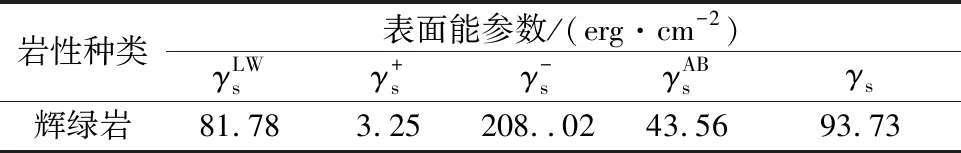

采用蒸氣吸附法測試集料表面能.集料的表面能計算考慮了試劑在其表面的飽和擴散壓力,計算所得輝綠巖集料表面能參數見表9.

表9 輝綠巖集料表面能參數計算結果

2.4 瀝青-集料匹配性指標分析

完成瀝青與集料的表面能測試后,分別將兩者的表面能參數代入式(2)~(4),計算瀝青自身的內聚結合能、無水和有水條件下瀝青與集料的黏附結合能,再將上述計算結果代入瀝青-集料匹配性指標公式,為

(6)

(7)

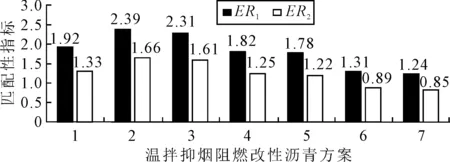

式中:ER1為未考慮瀝青內聚結合能的匹配性指標;ER2為考慮釋放瀝青內聚結合能后的匹配性指標,任一指標計算值越大,則說明瀝青與集料間黏附性越好.兩者計算結果見圖1.

圖1 瀝青-集料匹配性指標計算結果

由圖1可知:對于七種溫拌抑煙阻燃改性瀝青方案,兩種匹配性指標之間的大小關系呈現一致性,由大到小依次為:方案2>方案3>方案1>方案4>方案5>方案6>方案7,說明兩種匹配性指標均能反映改性瀝青與集料間黏附性大小,由此確定方案2的溫拌抑煙阻燃改性瀝青與集料間黏附性最好,而方案7的黏附性最差.摻入不同種類的添加劑對瀝青-集料匹配性指標有不同程度的影響,其中,與未摻入添加劑的方案1相比,方案2的匹配性指標ER1和ER2分別提高了24.5%和24.8%,而方案7的匹配性指標ER1和ER2分別降低了31.8%和36.1%.

3 水穩定性能驗證

3.1 瀝青混合料水穩定性試驗

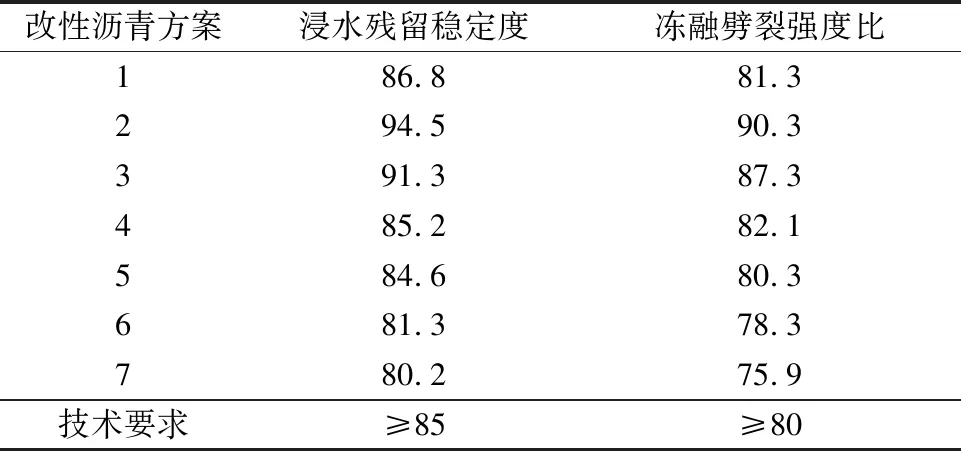

選用工程實際中普遍采用的浸水馬歇爾試驗和凍融劈裂試驗驗證瀝青混合料水穩定性.制備馬歇爾試件,養生后進行試驗,將計算所得的宏觀水穩定性評價指標列于表10,包括浸水殘留穩定度和凍融劈裂強度比兩種指標.

表10 不同改性方案的瀝青混合料宏觀水穩定性評價指標 單位:%

3.2 宏觀水穩定性指標與瀝青-集料匹配性指標的聯系

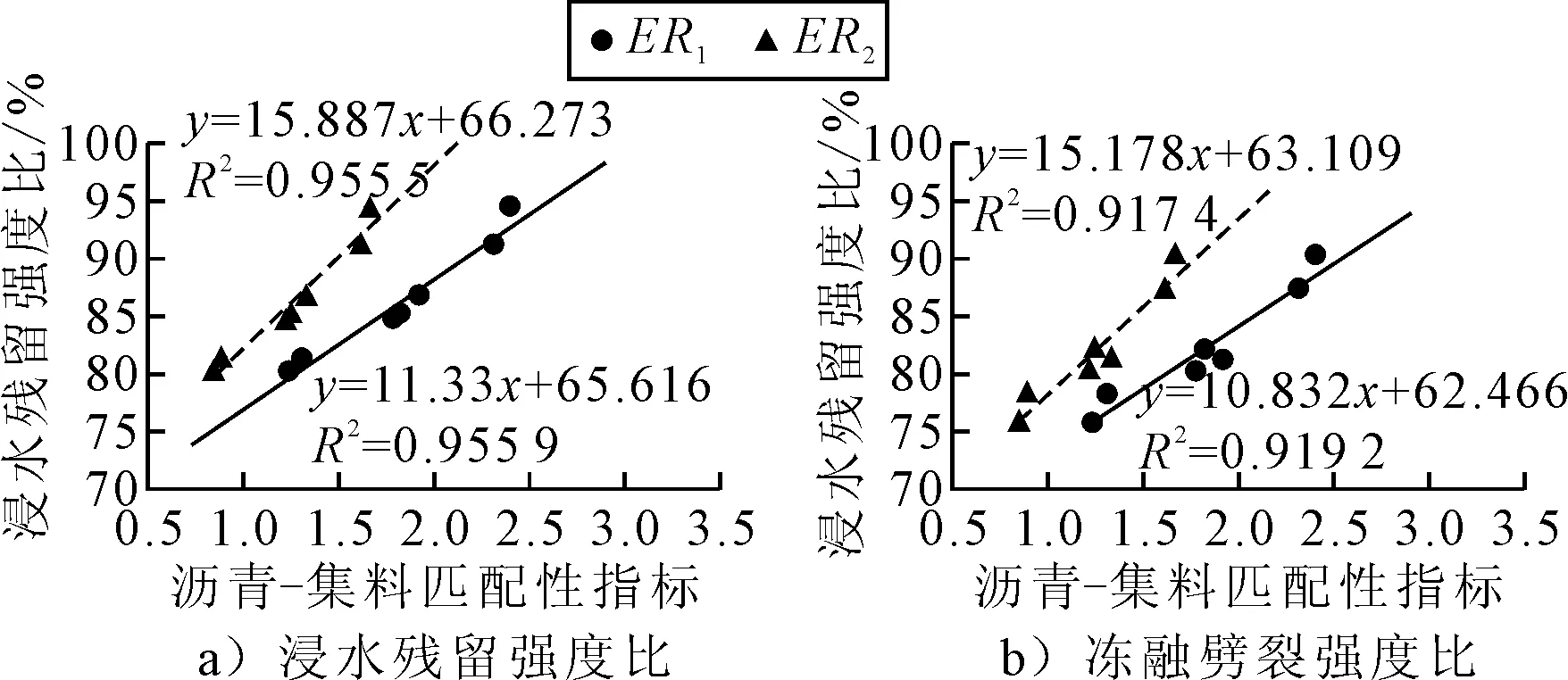

將表10中的兩種瀝青混合料宏觀水穩定性指標分別與圖1中的兩種瀝青-集料匹配性指標建立聯系,其線性關系見圖2.由圖2可知:兩種匹配性指標與兩種宏觀水穩定性指標之間存在正相關,且相關系數均大于0.91,其中,浸水殘留強度比與匹配性指標ER1和ER2的相關性較好,相關系數分別為0.955 9和0.955 5.

圖2 浸水殘留和凍融劈裂強度比與瀝青-集料匹配性指標關系

通過宏觀水穩定性指標與匹配性指標評價瀝青混合料水穩定性的結果一致,比較得出方案2為最佳瀝青改性方案,即摻加0.7%LQ 1102和14%AP 428的SBS改性瀝青與集料間黏附性最好,用其制備的瀝青混合料水穩定性最優.由此可知,借助表面能方法可以定量評價瀝青混合料水穩定性,從微觀能量角度出發,與瀝青混合料宏觀評價指標相結合,評價結果準確且可靠度更高.

4 結 論

1) 摻入溫拌劑和抑煙阻燃劑會影響瀝青表面能大小,不同種類的添加劑對瀝青表面能分量影響不同.其中,LQ 1102溫拌劑提高了瀝青表面能非極性分量,LX 450溫拌劑降低了瀝青表面能非極性分量但提高了極性堿分量,并且,相較于無機阻燃劑ATH和MH,添加有機無鹵型抑煙阻燃劑AP 428的瀝青表面能總量有明顯提高.由此從微觀機理說明了瀝青-集料黏附性存在差異的原因.

2) 通過計算不同方案的瀝青-集料匹配性指標,對比發現方案2的溫拌抑煙阻燃改性瀝青與輝綠巖集料黏附性最好,與未摻入添加劑的方案1相比,方案2的匹配性指標ER1和ER2分別提高了24.5%和24.8%,即摻加0.7%LQ 1102溫拌劑和14% P 428抑煙阻燃劑的SBS改性瀝青制備的瀝青混合料水穩定性最好.

3) 瀝青-集料匹配性指標與瀝青混合料宏觀水穩定性指標之間具有良好相關性,因此可借助表面能理論從微觀角度評價不同溫拌抑煙阻燃改性瀝青混合料的水穩定性,并為工程實際中優選瀝青與集料匹配方案提供合理可靠的評價方法.