制備溫度對乳化瀝青流變性能的影響研究

祁 冰 蘇紀壯

(山東省交通科學研究院1) 濟南 250102) (山東高速工程檢測有限公司2) 濟南 250002) (大宗固廢材料在交通領域循環利用行業研發中心3) 濟南 250002)

0 引 言

乳化瀝青具有常溫施工、施工季節長、節能環保及造價低等重要優勢[1-2],廣泛應用于瀝青路面冷再生及預防性養護等工程領域,乳化瀝青最終由其蒸發殘留物作為膠結料,本質仍為瀝青材料,其黏彈特性受溫度、水分、車輛荷載等因素的影響[3-4],因此,乳化瀝青蒸發殘留物的性能極大影響著其混合料的路用性能,進而影響瀝青路面的使用壽命.

國內外研究者對乳化瀝青蒸發殘留物的流變性能進行了一系列研究.Slam等[5]研究了6種乳化瀝青殘留物在不同的固化時間、溫度以及真空壓力下的流變特性.Pang等[6-7]基于流變學方法研究了乳化劑含量對瀝青乳液性能的影響,發現在一定溫度和頻率下,粘度、模量和車轍因子隨著乳化劑含量的增加而增大,乳化瀝青混合料抵抗變形能力增強.杜曉博等[8]研究了SBR及SBS改性乳化瀝青殘留物的高溫性能,結果表明:SBS改性乳化瀝青高溫性能優于SBR改性乳化瀝青.朱輝等[9]采用動態剪切流變試驗和彎曲梁流變試驗研究了乳化瀝青膠漿的流變性能.汪德才等[10]采用高溫蒸發和低溫蒸發兩種方式制備乳化瀝青蒸發殘留物,通過動態剪切流變試驗和MSCR試驗對兩種蒸發方式制的乳化瀝青蒸發殘留物進行試驗研究,結果表明:乳化劑類型、用量及殘留物制備方式對蒸發殘留物的高溫流變性能有明顯影響,高溫蒸發方式會降低乳化瀝青蒸發殘留物的PG分級溫度.孫楊[11]采用EN13074和ASTM D7497-09兩種低溫蒸發方法獲取乳化瀝青殘留物,結果發現:采用低溫蒸發方式獲取的殘留物的高溫性能和疲勞性能優于采用直接加熱法.李東盛[12]借助乳液類材料流變特性的研究方法,引入了預剪切的概念,提出了乳化瀝青動態剪切流變性能的測試方法.

目前,國內外研究者對乳化瀝青蒸發殘留物的流變性能研究較多,但蒸發殘留物的制備方式并沒有形成統一方法.文中對不同制備溫度下的乳化瀝青蒸發殘留物流變性能進行研究,分析乳化瀝青材料特性及其殘留物作用機制,準確地表征材料性能.

1 原材料

1.1 基質瀝青

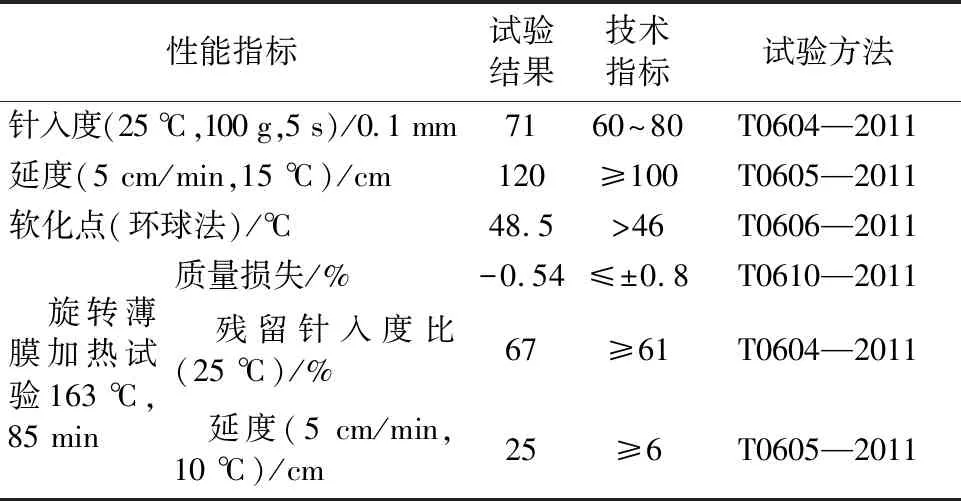

基質瀝青為東海70#道路石油瀝青,技術指標見表1.

表1 基質瀝青技術指標

1.2 乳化劑

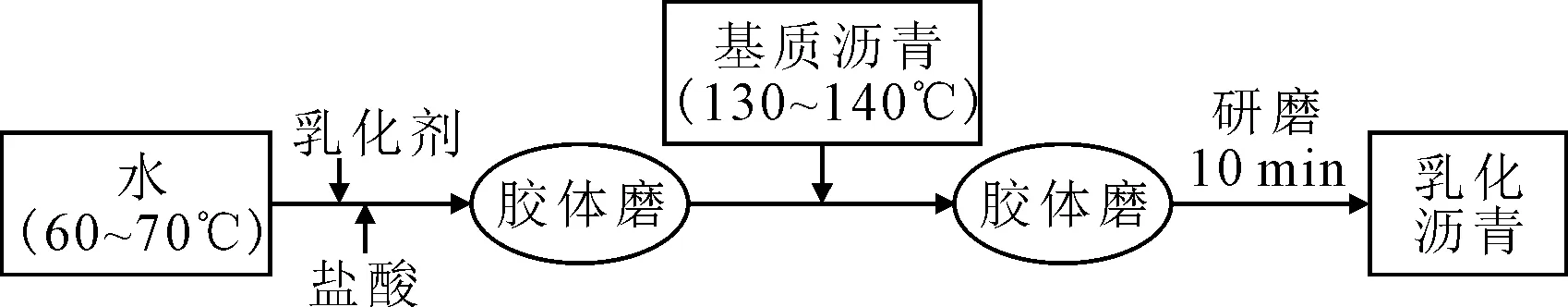

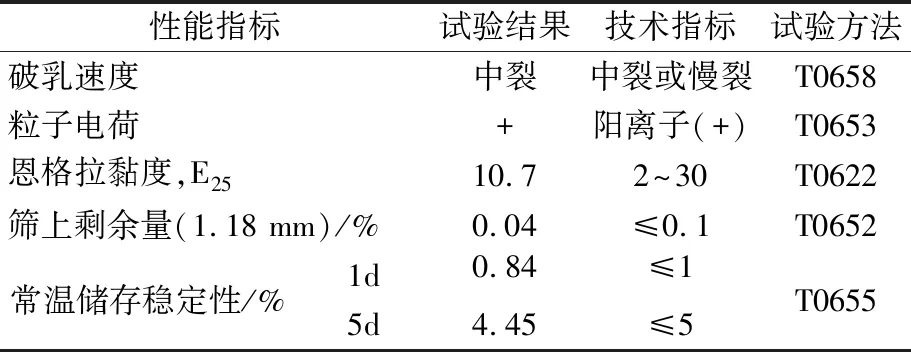

乳化劑為西安公路研究院提供的拌合型乳化劑,最佳用量為2.4%.按照圖1的流程在試驗室內制備乳化瀝青,乳化瀝青技術指標見表2.

圖1 乳化瀝青制備流程圖

表2 乳化瀝青技術指標

2 實 驗

2.1 實驗方案

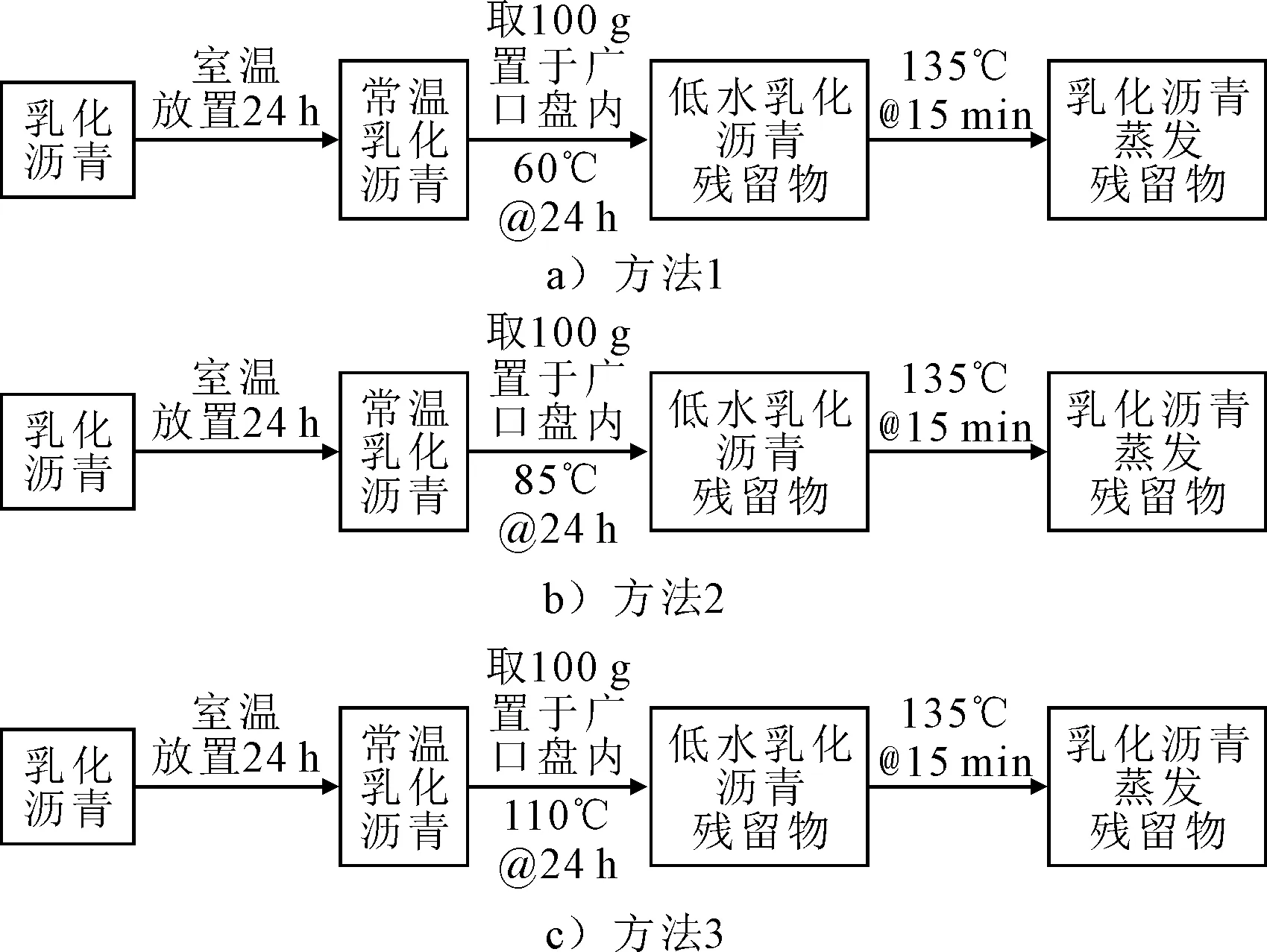

在歐洲標準EN13074和美國ASTMD7497的基礎上,對兩種方法進行改進,得到三種乳化瀝青蒸發殘留物低溫制備方法,并與我國現行規范方法(JTG E20—2011中T0651)進行對比.制備方法見圖2.

圖2 乳化瀝青蒸發殘留物制備流程圖

2.2 試驗方法

參照SHRP規范的推薦意見,溫度掃描的測試條件:溫度掃描范圍40~76 ℃、荷載頻率10 rad/s、應變值1%、升溫速率1 ℃/min、采集10個點.頻率掃描的測試條件:荷載作用角頻率范圍0.1~100 rad/s、試驗溫度為50和60 ℃.記錄復數剪切模量(G*)、相位角(δ)、儲能模量(G′)、損耗模量(G″),以及車轍因子(G*/sinδ)等指標.MSCR試驗通過應力控制方式,試驗過程分為加載和卸載兩個階段,乳化瀝青蒸發殘留物分階段施加0.1和3.2 kPa兩個應力水平,每個應力水平下加載時間為1 s,卸載時間為9 s,分別加載10個周期,試驗溫度64 ℃,分別記錄每個蠕變-恢復周期內的峰值應變γp、殘留應變γnr和初始應變γ0,計算相關參數,即

Jnr=(γnr-γ0)/τ

(1)

R=(γp-γnr)/(γp-γ0)×100

(2)

Jnr,diff=(Jnr,3.2-Jnr,0.1)/Jnr,0.1×100

(3)

Rdiff=(R0.1-R3.2)/R0.1×100

(4)

式中:Jnr為不可恢復蠕變柔量,kPa-1;R為變形恢復率,%;γnr為每個加載周期內的殘余變形,ε;γ0為每個加載周期內的初始應變,ε;τ為每個加載周期的應力水平,kPa;γp為每個加載周期內的峰值應變,ε;Jnr,diff為應力敏感性參數,%;Jnr,0.1為應力水平為0.1 kPa時的不可恢復蠕變柔量,kPa-1;Jnr,3.2為應力水平為3.2 kPa時的不可恢復蠕變柔量,kPa-1;Rdiff為彈性敏感性參數,%;R0.1為應力水平為0.1 kPa時的變形恢復率,%;Jnr,3.2為應力水平為3.2 kPa時的變形恢復率,%.

3 試驗結果分析

3.1 常規試驗結果

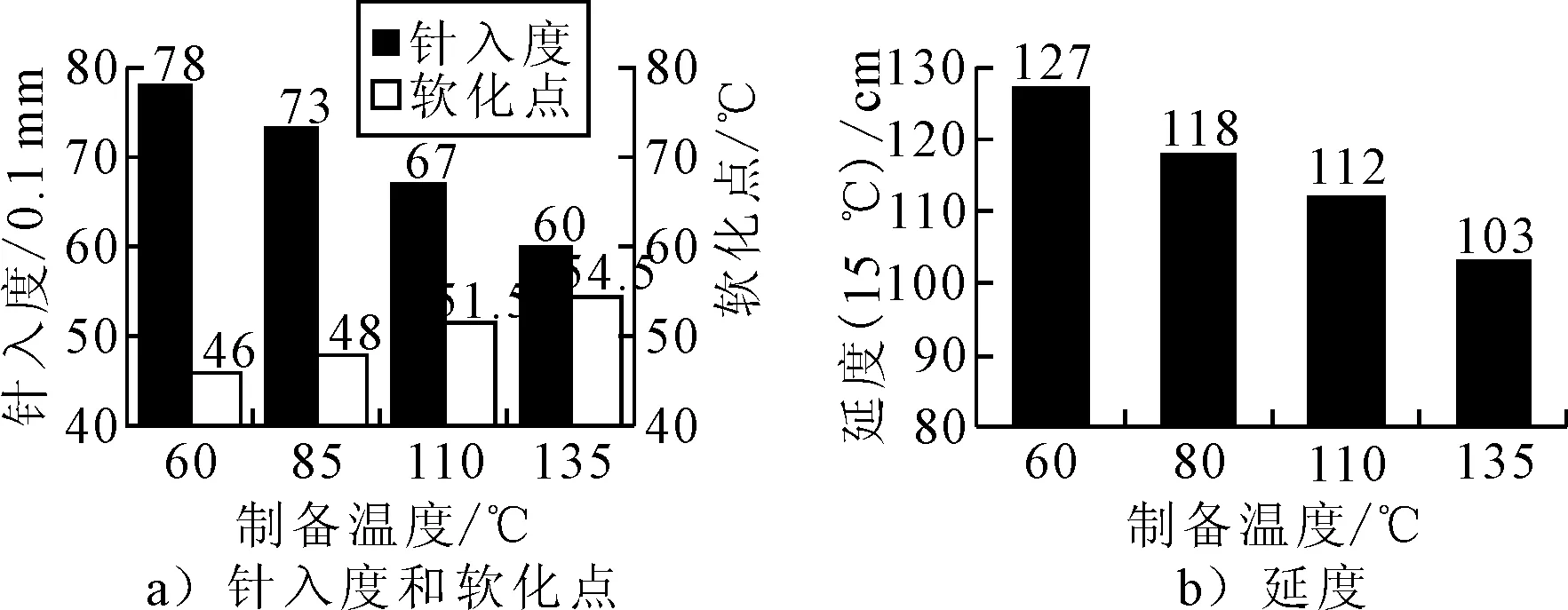

圖3為常規試驗結果.由圖3可知:隨著乳化瀝青蒸發殘留物制備溫度的升高殘留物的針入度和延度逐漸降低,軟化點逐漸增加.且采用60 ℃制備殘留物時,殘留物的針入度和延度均大于基質瀝青,軟化點小于基質瀝青.采用我國現行規范試驗方法(135 ℃)制備乳化瀝青殘留物時要時刻攪拌,該做法使乳化瀝青中的乳化劑蒸發更加徹底,且135 ℃下不間斷加熱30 min足以使乳化瀝青中的瀝青發生一定程度的老化,因此該制備方式制備殘留物的軟化點更高,延度和針入度更小.

圖3 常規試驗結果

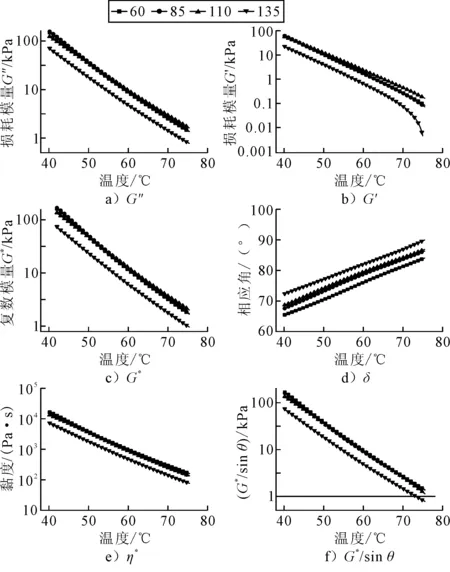

3.2 溫度掃描試驗結果

圖4為溫度掃描試驗結果.由圖4可知:隨著試驗溫度的升高使得殘留物的抗變形能量逐漸降低;殘留物的粘性隨著試驗溫度的升高逐漸增大;采用現行規范方法(135 ℃)制備的殘留物損耗模量G″、儲能模量G′、復數模量G*、復數黏度η*及車轍因子G*/sinθ明顯小于60,85及110 ℃制備的殘留物,而相位角δ明顯大于其他三種方法;SHRP研究成果提出原樣瀝青的車轍因子不應小于1.0 kPa,采用規范方法(135 ℃)制備的殘留物車轍因子G*/sinθ為1.0 kPa對應的試驗溫度為73.13 ℃,而采用低溫(60 ℃)或中溫(85 ℃、110 ℃)時,直至試驗停止車轍因子G*/sinθ仍大于1.0 kPa,76 ℃時的車轍因子分別為1.38,1.36,1.13 kPa.

圖4 溫度掃描試驗結果

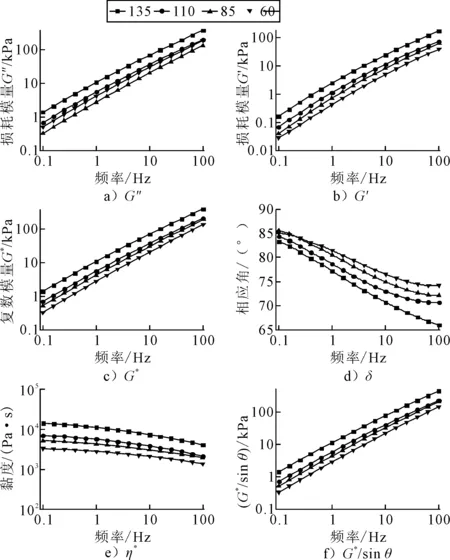

3.3 50 ℃頻率掃描結果

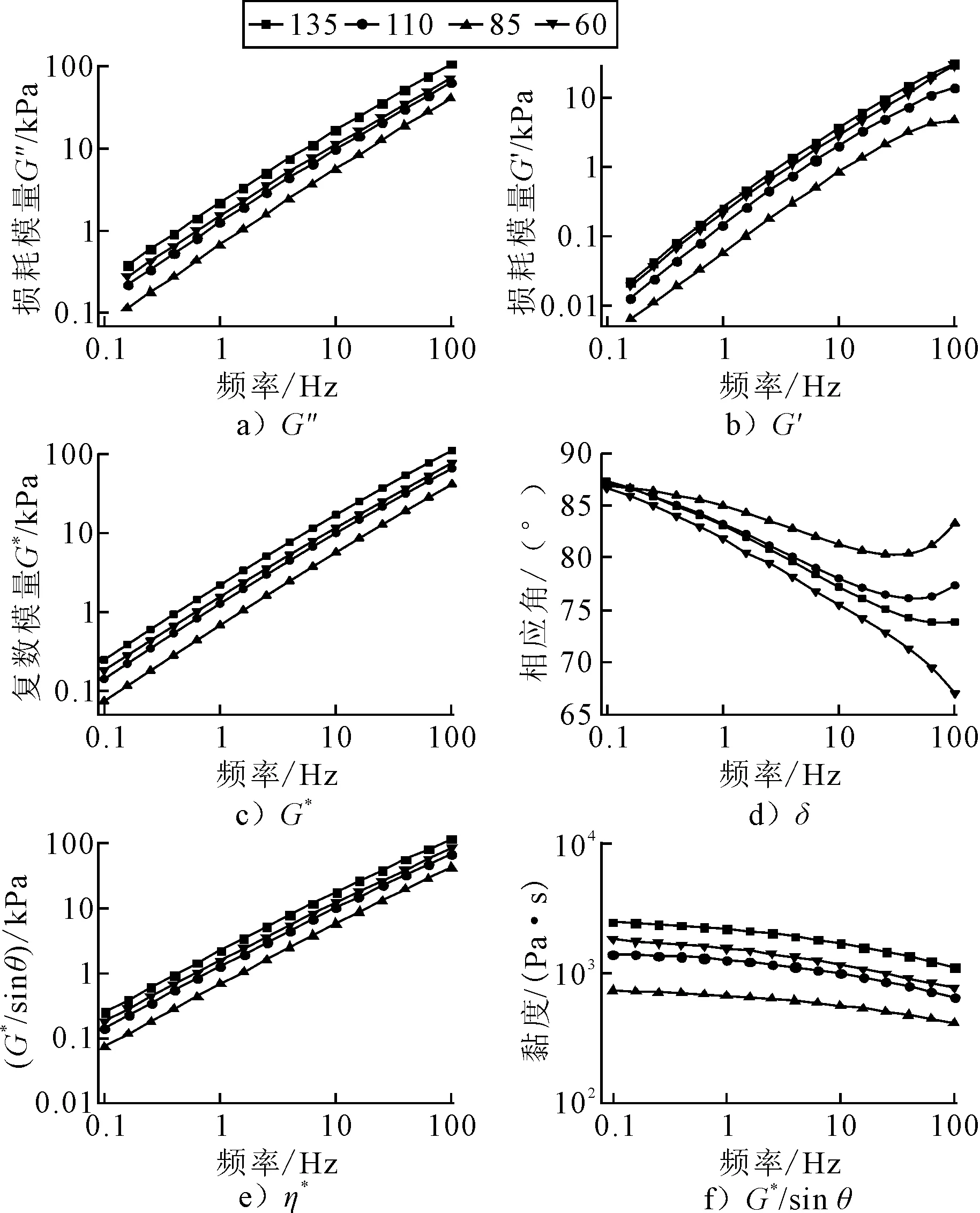

圖5為50 ℃頻率掃描試驗結果.由圖5可知:雙對數坐標下乳化瀝青蒸發殘留物的損耗模量G″、儲能模量G′、復數模量G*、復數黏度η*及車轍因子G*/sinθ與加載頻率間的主曲線幾乎表現為直線,且隨著頻率的增加殘留物的復數模量G*等參數逐漸增加;其中低頻區殘留物的損耗模量G″、儲能模量G′、復數模量G*、復數黏度η*及車轍因子G*/sinθ隨頻率的增加增長較快,高頻區的復數模量G*等參數增長較為緩慢,流變性能較低頻時更優;殘留物的相位角δ隨頻率的增加而逐漸減小;殘留物制備溫度越高,殘留物的高溫抗變形性能有所提升;相位角δ隨頻率的變化規律與復數模量G*相反.

圖5 50 ℃頻率掃描試驗結果

3.4 60 ℃下頻率掃描試驗結果

圖6為60 ℃頻率掃描試驗結果.由圖6可知:60 ℃頻率掃描試驗結果與50 ℃有相似的規律,二者主要區別在于60 ℃下損耗模量G″、儲能模量G′、復數模量G*、復數黏度η*及車轍因子G*/sinθ要小于50 ℃時,相位角δ較50 ℃更小,其主要原因瀝青是粘彈性材料,低溫時瀝青表現為彈性,中溫時瀝青表現為粘彈性,試驗溫度越高瀝青的粘性越大,因此60 ℃時殘留物的復數模量G*等參數較50 ℃時更小,相位角δ更大.

圖6 60 ℃頻率掃描試驗結果

3.5 MSCR試驗結果

圖7為MSCR試驗結果.由圖7可知:應力為100 Pa時,乳化瀝青殘留物的蠕變柔量Jnr的隨制備溫度的升高而逐漸增幅大;應力為3 200 Pa時,不可恢復蠕變柔量Jnr隨制備溫度的升高而逐漸降低;變形恢復率R隨制備溫度的增加而逐漸減小,說明殘留物的彈性變形能力逐漸降低;乳化瀝青蒸發殘留物的應力敏感性參數Jnr,diff隨制備溫度的升高而逐漸降低;AASHTO M332規范中明確采用MSCR試驗評價瀝青的高溫PG分級時,采用3.2 kPa下的不可恢復蠕變柔量Jnr,且規定在試驗溫度下Jnr,3.2為2~4時對應的交通等級為S(輕交通)、1~2時為H(中交通)、0.5~1時為V(重交通)、0~0.5時為E(特重交通)[13],根據試驗結果可以發現60 ℃制備的乳化瀝青蒸發殘留物的Jnr,3.2大于4,不符合采用MSCR試驗確定的PG-64的技術要求,其余三種溫度下制備的殘留物滿足PG64S的要求;同時AASHTO M332中規定瀝青的應力敏感性參數不應大于75%[14],采用規范方法(135 ℃)制備的乳化瀝青蒸發殘留物應力敏感性參數僅為17.06%,遠小于該要求,因此采用規范方法(135 ℃)制備的殘留不能滿足AASHTO M332的技術要求;殘留物的彈性敏感性參數Rdiff隨制備溫度的變化規律整體上呈現隨制備溫度的升高彈性敏感性參數Rdiff逐漸降低.

圖7 MSCR試驗結果

4 結 論

1) 乳化瀝青蒸發殘留物的針入度、軟化點隨制備溫度的升高而隨之增大,延度隨制備溫度升高而減小.

2) 乳化瀝青蒸發殘留物的損耗模量、儲能模量、復數模量、復數黏度及車轍因子隨試驗溫度的升高而逐漸減小,相位角δ隨試驗溫度升高逐漸增大,且高溫蒸發條件降低了乳化瀝青殘留物PG分級溫度.

3) 乳化瀝青蒸發殘留物的損耗模量、儲能模量、復數模量、復數黏度及車轍因子與加載頻率間的主曲線幾乎表現為直線;中低頻區殘留物流變參數隨頻率的增加增長速度較快,高頻區增長速率較為緩慢;殘留物制備溫度越高,殘留物的高溫性能有所提升.

4) 低應力時,乳化瀝青殘留物的蠕變柔量的隨制備溫度的升高而逐漸增幅大;高應力時,不可恢復蠕變柔量隨制備溫度的升高而逐漸降低;變形恢復率隨制備溫度的增加而逐漸減小,應力敏感性參數隨制備溫度的升高而逐漸降低;采用我國現行規范方法制備乳化瀝青蒸發殘留物時,殘留物的高溫性能不能滿足AASHTO M332的技術要求;綜合考慮試驗的便捷性及試驗時間,建議在85 ℃和110 ℃下制備乳化瀝青蒸發殘留物.