某款發動機貼合試驗活塞裙部開裂問題解析

喬彥超,欒永東,張亞林,白小婷

(寧波吉利羅佑發動機零部件有限公司,浙江寧波 315336)

0 引言

曲柄連桿機構(如圖1)為發動機的核心機構,承受燃燒壓力,將氣體力轉化為活塞的直線運動,再通過連桿擺動和曲軸旋轉轉化為旋轉動力輸出。活塞組與缸套、缸蓋密閉形成燃燒室,承受燃燒壓力和溫度,轉化氣體力為直線運動力,活塞在發動機中扮演重要角色,其可靠性直接決定著發動機的使用壽命。

圖1 曲柄機構

1 故障描述

某機型在活塞貼合試驗完成(發動機運行96.5 h)后,拆機時發現第3缸活塞裙部存在一條白色印記(如圖2),位置為活塞主推力側裙部,通過顯影劑對活塞表面情況進行分析,發現白色印記從裙部內側貫穿外側,初步確定缺陷為裙部產生裂紋,活塞裂紋分布在止口到大點位置(如圖3)。

圖2 故障活塞裙部

圖3 活塞裙部裂紋

2 故障原因分析

1)裝配。現場對活塞裝配過程進行分析,現場裝配步驟分為活塞環裝配和活塞銷裝配。活塞環為設備自動裝配,油環氣環定位為活塞內腔,頂部壓緊,定位和壓頭均為硬質塑料,不會造成金屬裂紋,通過驗證100個活塞,活塞表面均無裂紋等異常問題;活塞銷裝配過程為活塞反向定位壓緊,人工將活塞銷和連桿裝配完成,過程無壓傷等造成活塞應力過大的異常操作,無裂紋問題。

2)材料。對失效活塞進行金相分析后發現:失效活塞金相微觀組織中有Si析出,屬于標準的過共晶組織;未見初晶Si粗大及偏析,組織健全,可判定金相組織正常,判定級別為2級(如圖4)[1]。對失效活塞硬度分析后發現:活塞本體硬度金相檢測,硬度檢測共3個位置(如圖5),硬度實測數據分別為69.6、70.6、68.7 HRB,均在65~81 HRB范圍內,符合要求,活塞本體硬度無異常。

圖4 金相組織(×500)

圖5 硬度檢測位置

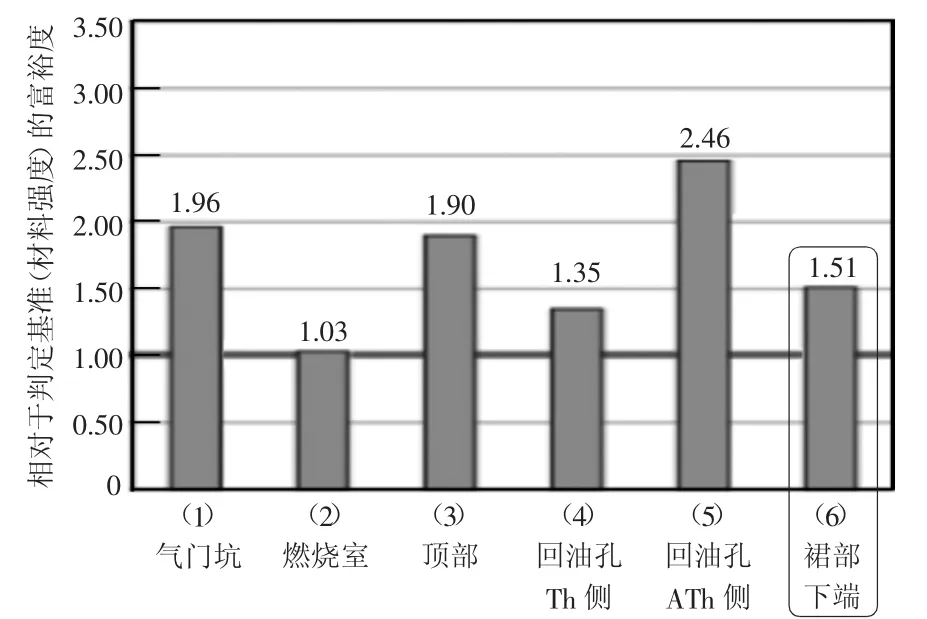

3)活塞強度。增加爆發壓力、活塞往復慣性力及熱負荷等條件模擬發動實際運作條件,活塞安全系數要求大于1,經過仿真分析(如圖6),活塞氣門坑、頂部、燃燒室及裙部等本體安全系數均大于1,失效位置安全系數為1.51,滿足設計要求,活塞無開裂問題。

圖6 活塞安全系數分析

4)配缸間隙。對該機型活塞配缸間隙進行分析計算,活塞配缸間隙范圍為0.038~0.062 mm,通過對比,配缸間隙在其機型的范圍內,未超出設計極限,配缸間隙理論設計合理;對失效活塞配缸間隙進行測量評價,失效活塞基本徑為81.964 mm,失效活塞對應的缸體缸孔直徑為82.013 mm,活塞和缸孔直徑均合格,通過計算失效活塞的配缸間隙為0.049 mm,配缸間隙中值為0.05 mm,配缸間隙趨于中值,配缸間隙無問題。

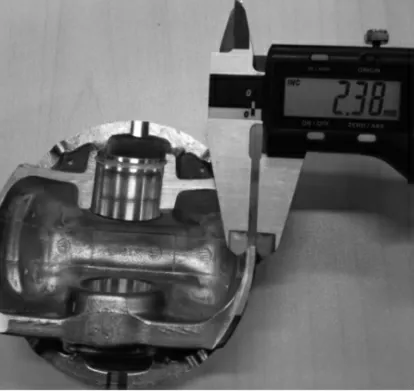

5)活塞尺寸。失效活塞尺寸未見異常,其中大點位置裙部壁厚為2.38 mm,規格值為(2.5±0.5)mm(如圖7),滿足要求。裙部基本徑要求為81.965 mm,銷孔內徑要求為21 mm,壓縮高度為29.65 mm,頂環槽寬度要求為1.2 mm,第二環槽寬度要求為1.2 mm,油環槽寬度為2.0 mm,燃燒室容積為8.91 cm2,孔偏心距為0.6 mm,輪廓型線等產品尺寸均滿足設計要求,無異常[3]。

圖7 活塞裙部壁厚

6)缸體、曲軸、連桿尺寸。缸體:缸孔直徑檢測合格,缸孔圓柱度檢測合格,缸體曲軸孔中心到頂面距離及缸孔、主軸孔位置度滿足尺寸要求。曲軸:曲軸主軸頸和連桿直徑尺寸合格,曲軸曲柄半徑合格。連桿和活塞銷:連桿大小頭孔直徑及中心距合格,活塞銷直徑及圓柱度滿足要求,對手件尺寸均滿足要求。

7)異物進入。活塞裙部(如圖2)表面無磕傷、拉痕等問題,缸孔(如圖8)未見拉痕、磕傷,排除異物進入可能性。

圖8 缸孔內壁

8)異常燃燒。對試驗臺架數據進行分析,臺架監控過程數據無早燃和爆震問題,活塞頂部和缸蓋燃燒室無嚴重積碳等異常問題,排除異常燃燒等造成活塞裂紋的可能。

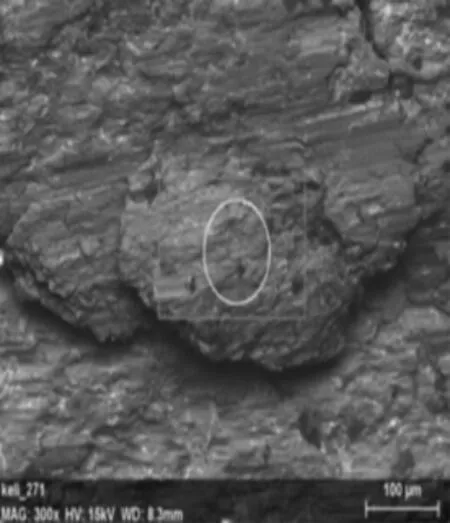

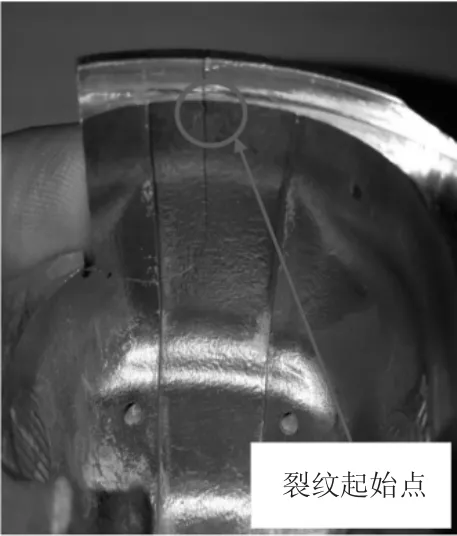

9)鑄造缺陷。鑄造過程:同批次鑄造過程進行追溯,保持爐鋁液溫度要求為(780±20)℃,實際為782 ℃,合格,模具頭部溫度要求為300~420 ℃,實際為380 ℃,外型溫度要求為210~300 ℃,實際為272 ℃。活塞表面無冷隔、凹陷、欠鑄及突起缺陷;活塞裙部存在裂紋,對裂紋斷口進行分析,裂紋起始點在活塞內腔止口邊緣(如圖9),電鏡檢查斷口未見鑄造缺陷、夾渣物存在(如圖10)[2]。

圖9 斷口形態

圖10 電鏡分析

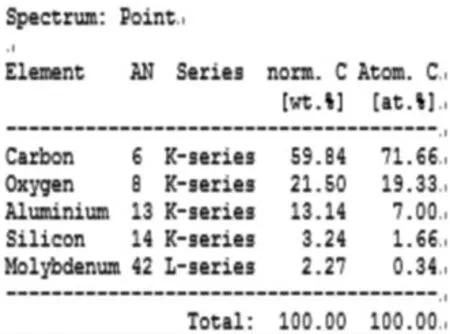

對裂紋起始點進行成分分析[4](如圖11),未見鑄造氧化物存在(如圖12);裂紋起始點存在外力引起的撕裂狀裂紋和缺肉現象(如圖13)。通過對斷口分析,斷口為撕裂狀裂紋,結合缸孔內壁和活塞裙部無異常磨痕和磕傷現象,初步確定活塞裙部受外力影響,導致裂紋產生。

圖11 化學成分分析

圖12 金屬表面型態

圖13 撕裂狀裂紋

10)生產過程排查。對活塞加工生產過程排查,發現在加工外圓面工序(如圖14),工裝存在防止反放防錯擋塊,由于活塞內腔為非對稱結構,員工未識別活塞正反導致活塞反放(如圖15),啟動設備,活塞頭部壓緊工裝下壓時會導致活塞傾斜,內腔支撐塊同時支撐活塞,活塞與支撐塊干涉(如圖16),導致局部應力集中,產生擠壓缺陷。此活塞在裝機運轉中會產生裂紋。

圖14 活塞正放狀態

圖15 活塞反放狀態

圖16 活塞擋塊干涉狀態

11)故障復現。在失效復現試驗中,各選取4只活塞進行正反放夾緊試驗,和正放活塞對比分析。反放活塞驗證,在夾緊位置有2個較明顯夾痕存在(如圖17),位置距成品活塞底部約2.5 mm,該高度為止口臺階高度,而正放活塞后內腔無夾痕,對比失效活塞裂紋起始點位置(如圖18)與反放活塞的夾點位置,發現夾點位置1與裂紋位置相吻合。

圖17 活塞反放壓緊驗證

圖18 失效活塞裂紋位置

活塞裂紋問題為供應商加工過程中活塞反放導致,活塞反放時活塞傾斜,當頂部施加壓緊力,此時內腔的支撐點與活塞接觸面積變小,產生應力集中點,導致活塞運轉過程中產生裂紋。

3 整改對策

1)將工裝底座上的防錯擋塊去除,避免防反后產生內腔擠壓。在模具頭部增加凸起,鑄造后活塞頂部形成一個凹坑(如圖19),增加頂部壓蓋氣密檢測,如果放反,氣密不合格會觸發報警,設備停機。

圖19 活塞頂部狀態

4 效果驗證

對整改后樣件完成單體耐久試驗驗證,試驗通過,整改后產品未出現活塞裙部裂紋問題,證明該整改是有效的。

5 結語

針對活塞裙部裂紋問題的排查和解決方向如下:對故障件進行斷口分析,確定斷口形式,分析斷裂失效機理,通過開展相關匹配零部件尺寸檢測,排查設計尺寸是否滿足要求,結合斷裂機理進行生產過程和裝配過程排查,識別異常點,結合故障復現等方式最終確定裂紋產生的原因,根據裂紋產生的原因提出對策,保證徹底解決此模式的裂紋失效,本文通過解決生產過程中的干涉問題,解決了活塞裙部裂紋的產生。