Mn含量對Al-Zn-Sn-Ga-Mn鋁合金陽極電化學性能的影響*

高思睿,楊炳林,賈志明,王月瑩,何立子

(1. 東北大學 材料電磁加工重點實驗室,沈陽 110819;2. 東北大學 材料科學與工程學院,沈陽 110819)

0 引 言

隨著人類社會發展和經濟水平的提高,人類對能源的需求量也日益增加,但傳統化石能源的形成往往需要經歷漫長的過程,面對愈加增長的能源需求,日漸枯竭的傳統能源及其所引發的環境污染難以滿足人類長期持續發展[1]。而鋁空氣電池作為新興的新能源,由其于比能量高、資源豐富、綠色環保等優點受到人們廣泛的關注,具有良好的發展前景[2-4]。鋁空氣電池的理論比能量可達8.1 Wh/g,在常見金屬中僅次于鋰的13.3 Wh/g[5-7],同時與氫氣,甲醇等其他用于燃料電池的燃料相比,金屬具有較高的體積能量密度,更適用于體積能量密度備受重視的電動車領域[8-9]。

鋁空氣電池中的鋁陽極在堿性電解液中主要存在下列兩個問題:(1)陽極表面鈍化膜的形成會降低表面電化學活性,使得鋁陽極的腐蝕電位低于理論的腐蝕電位值[10-11];(2)鋁陽極材料中的銅、鐵、硅等微量元素會加重鋁的自腐蝕,發生嚴重的析氫腐蝕,使得陽極利用率降低[12-15]。為了緩解以上兩個問題所帶來的不利影響,對鋁陽極材料合金化是最常用、最有效的方法之一。近幾年,研究者們研究了多種元素對鋁陽極性能的影響[16-17]。在鋁陽極材料中添加Mn元素,可以與其中的雜質Fe元素形成FeMnAl6相,降低鋁陽極中Fe元素對其耐腐蝕性帶來的不利影響,同時彌散細小的FeMnAl6相起到釘扎晶界的作用,阻礙晶粒長大從而細化晶粒[19-20]。且在大多數狀況下,晶粒細化可以得到細小的枝晶,進而促進陽極表面均勻溶解,改善腐蝕均勻性[21-22]。但以往的研究多以高純鋁為基體金屬,且對于不同的合金體系,Mn的含量也有所差別。本文以99.7%的工業鋁為基體金屬,以Al-Zn-Sn-Ga為基礎合金,分別加入不同含量的Mn元素,制備不同種類的新型合金,分析Mn對鋁陽極材料電化學性能的影響,并進一步研究不同摩爾濃度的電解液對鋁合金陽極性能的影響。

1 實 驗

1.1 實驗材料

本實驗設計了5種合金,具體成分如表1所示。實驗合金原料為99.7%的工業鋁錠,鋅粒,Al-Mn中間合金、Ga粒和Sn粒。除鋁錠外,純度均在99.99%以上,99.7%的工業鋁中主要雜質如表2所示。熔煉過程:按照合金配比,利用電子天平稱量好備用,待將熔煉所需工具烘干后,將鋁塊放入中頻爐中,鋁塊熔化后,加入合金元素,在720 ℃保溫5 min后,將合金液攪拌均勻、扒渣,澆注在水冷銅模中冷卻至室溫。再將熔煉所得合金進行固溶處理,其中固溶溫度和時間分別為540 ℃和4 h,冷卻方式為水淬。將固溶處理后得到的鋁合金去除表面氧化層后,軋制成5 mm板材。

表1 Al-Zn-Sn-Ga-xMn 合金的成分(質量分數%)

1.2 實驗方法

鋁陽極合金的析氫速率測試是在恒溫水浴的條件下進行的,水浴溫度為25 ℃,利用排水集氣法計算析氫量。電解液為4/6 mol/L KOH溶液,反應時間為1 h。自腐蝕速率測試是在室溫(25 ℃)下進行的,利用失重法得到反應時間前后合金質量的差值后,算得出自腐蝕速率。電解液為4/6 mol/L KOH溶液,反應時間為4 h。使用上海辰華公司的 CHI660E 型電化學工作站對鋁陽極合金進行開路電位、極化曲線的測試,測試所用電解液為 25 ℃ 恒溫水浴下的 4/6 mol /L KOH 溶液,試樣大小為 10 mm×10 mm×5 mm,一端引出銅導線,用義齒基托樹脂密封,留出工作面1 cm2。實驗為三電極測試系統,Pt片為輔助電極,汞/氧化汞(Hg /HgO) 電極為參比電極; 其中開路電位測試時間為 3600 s; 極化曲線電位為-1.7~-1.3 V,掃描速度為1 mV/s。鋁陽極合金的恒流放電和I-V曲線采用 CT3001H 型藍電電池測試系統進行測試,其中恒流放電的電流密度為 100 mA·cm-2,測試時間為3600 s。

2 結果分析

2.1 析氫速率及自腐蝕速率

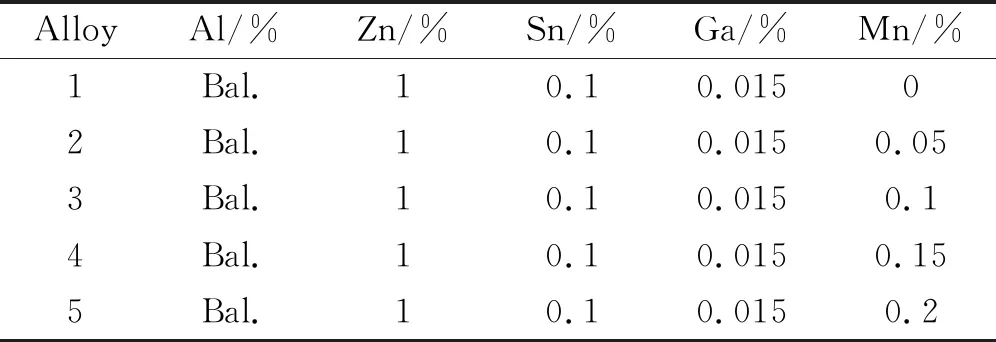

圖1與為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在4 mol/L KOH溶液中的析氫速率及自腐蝕速率曲線。由合金析氫速率曲線可知,未添加Mn時,合金的析氫速率和自腐蝕速率分別為0.40 mL·cm-2·min-1與0.29 mg·cm-2·min-1,添加Mn元素后,鋁陽極合金的析氫速率與自腐蝕均呈增大而后又下降的趨勢。究其原因是當Mn添加較少時,會優先與鋁、錫等元素形成第二相,第二相與附近的鋁基體形成腐蝕微電池,增加了析氫活性點,導致合金的析氫速率增大。此外,晶粒細化使得晶界總面積增加,也會導致析氫速率增大。而當Mn的添加量達到一定數目后,Mn會和工業鋁中的雜質Fe形成FeMnAl6相,它與基體鋁性質相近,減小了合金局部的微電偶腐蝕,降低了合金的析氫速率。在含Mn的四種合金中,Mn含量為0.2%(質量分數)的合金析氫速率與自腐蝕速率最小,為0.35 mL·cm-2·min-1與0.23 mg·cm-2·min-1。

圖1 Al-1Zn-0.1Sn-0.015Ga-xMn合金在4M KOH溶液中析氫速率及自腐蝕曲線

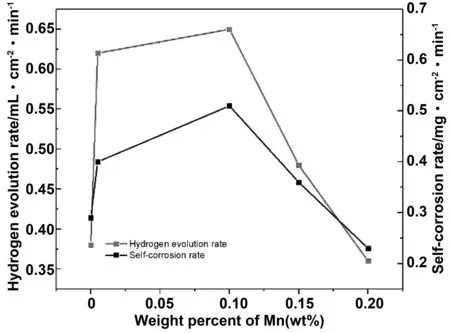

圖2為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在6mol/L KOH溶液中的析氫速率與自腐蝕曲線。由析氫速率曲線與自腐蝕曲線可知,未添加Mn時,合金的析氫速率與自腐蝕速率分別為0.70 mL·cm-2·min-1與0.43 mg·cm-2·min-1。與4 mol/L相比,析氫速率大幅增加,其原因在于KOH濃度增加后,單位體積內離子的個數也隨之增加,使得反應速率增加,導致析氫更加嚴重。在含Mn的四種合金中,Mn含量為0.2%(質量分數)的合金析氫速率及自腐蝕速率均為最小,分別為0.64 mL·cm-2·min-1及0.37mg·cm-2·min-1。

圖2 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6mol/L KOH 溶液中析氫速率與自腐蝕速率曲線

2.2 開路電位

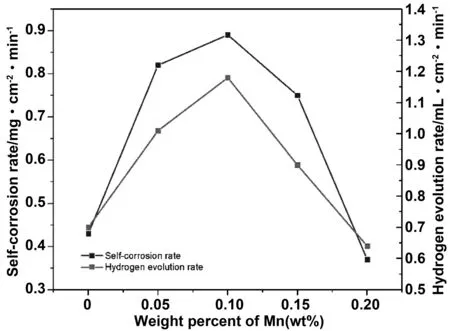

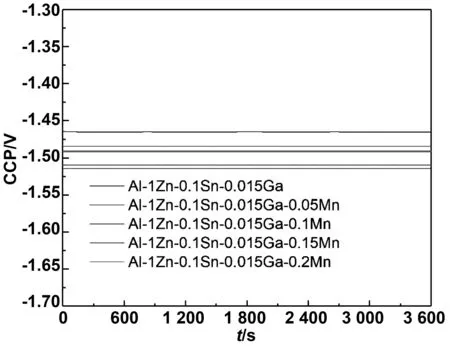

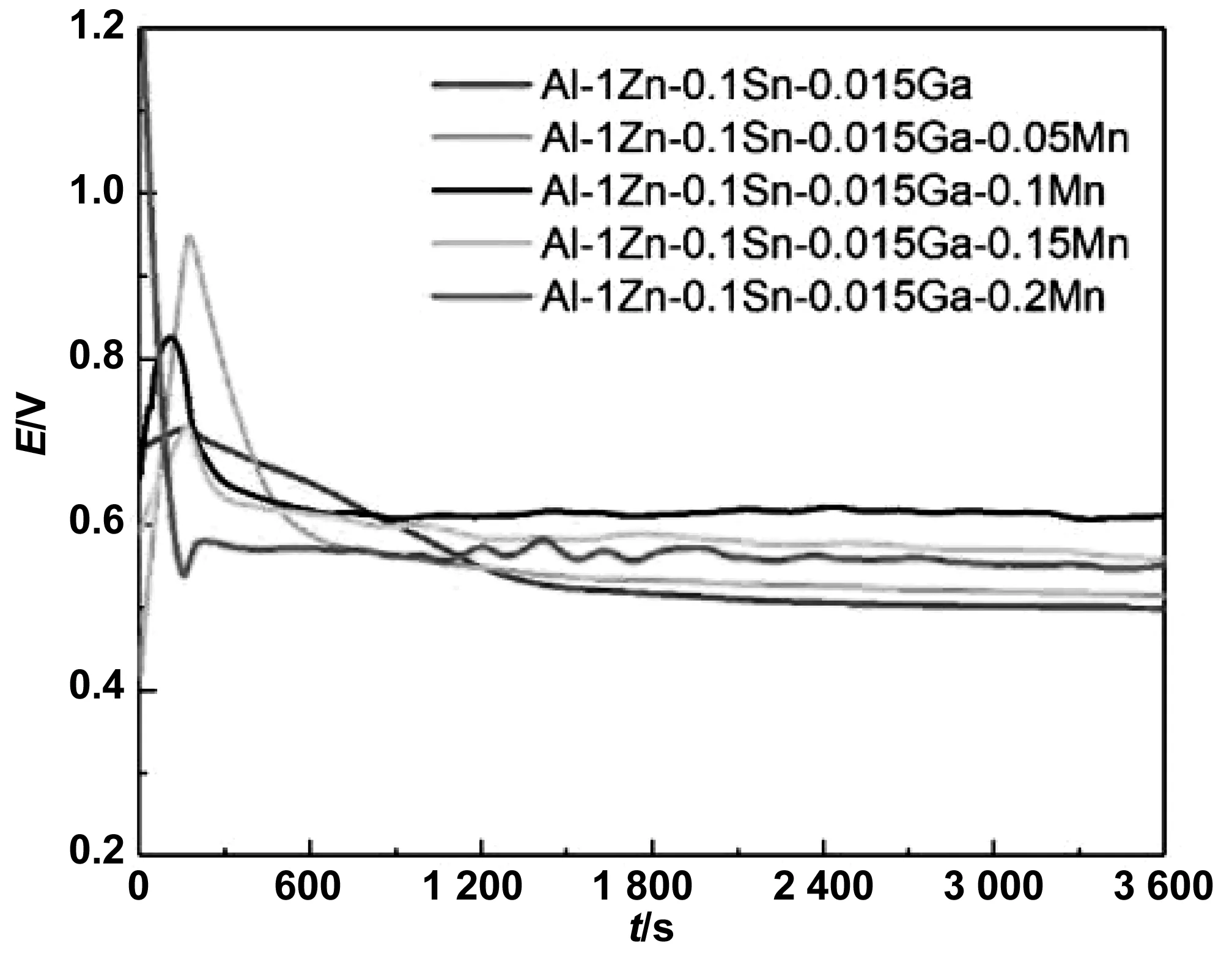

如圖3為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在4 mol/L KOH溶液中的開路電位—時間曲線。由圖3可知,添加Mn元素之后,鋁陽極合金的開路電位均發生不同程度的負移,其中添加了0.1%(質量分數) Mn的鋁陽極合金負移最大,負移了40 mV(Al-1Zn-0.1Sn-0.015Ga合金開路電位-1.45 V; Al-1Zn-0.1Sn-0.015Ga-0.1Mn合金開路電位-1.49 V) 。其原因在于,添加Mn元素后,合金的析出相增多,鋁陽極合金的活化能力增強,開路電位負移。這與析氫及自腐蝕速率測試相對應。

圖3 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 4 mol/L KOH 溶液中的開路電位-時間曲線

如圖4為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在6 mol/L KOH溶液中的開路電位-時間曲線。開路電位的變化趨勢與圖3相同,其中添加了0.1%(質量分數) Mn的鋁陽極合金負移最大,負移了50 mV(Al-1Zn-0.1Sn-0.015Ga合金開路電位-1.46 V; Al-1Zn-0.1Sn-0.015Ga-0.1Mn合金開路電位-1.51 V) 。同時,與圖3相比,鋁陽極合金的開路電位整體負移了約20 mV。

圖4 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6 mol/L KOH 溶液中的開路電位-時間曲線

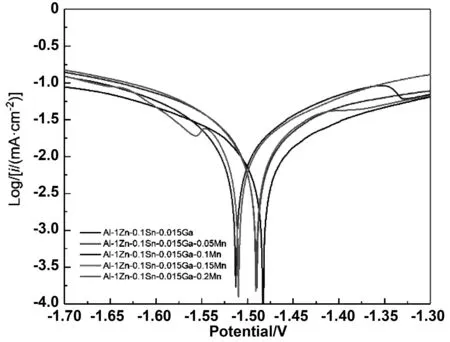

2.3 極化曲線

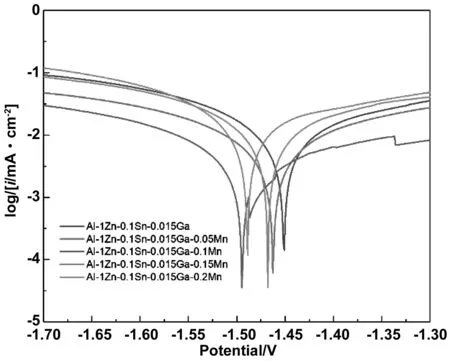

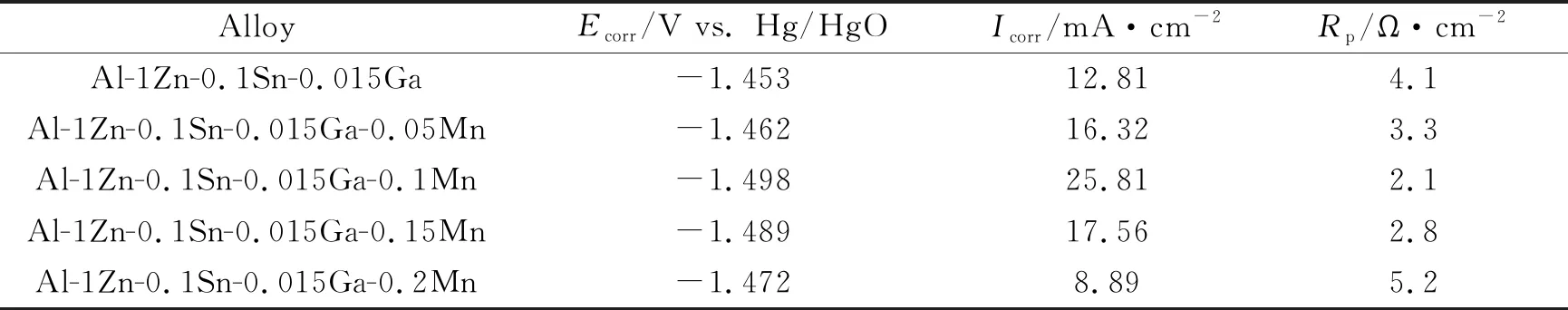

圖5為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在4 mol/L KOH溶液中的極化曲線。表3為根據過 Tafel 外推法[23-24]計算得出的合金腐蝕參數: 自腐蝕電位(Ecorr) 、自腐蝕電流密度(Icorr) 和極化電阻(Rp)。通過圖表可知,添加Mn元素后,合金的自腐蝕電位(Ecorr)均發生了負移,陽極合金的電極反應阻力有所減小。且當Mn的添加量達到0.1%(質量分數)時合金的腐蝕電位(Ecorr)達到最負為-1.498 V,說明該合金活性很高,但同時,自腐蝕電流密度(Icorr)明顯增大,達到25.81 mA·cm-2,同時極化電阻(Rp)顯著減小,為2.1 Ω·cm-2,合金的耐蝕性變差。不過隨著Mn含量的增加,自腐蝕電流密度(Icorr)有所下降,極化電阻(Rp)也有了明顯的提高,合金耐蝕性得到了相應的提升。與圖1中的析氫速率與自腐蝕速率測試結果相一致。

圖5 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 4 mol/L KOH 溶液中的極化曲線

表3 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 4 mol/L KOH 溶液中的電化學參數

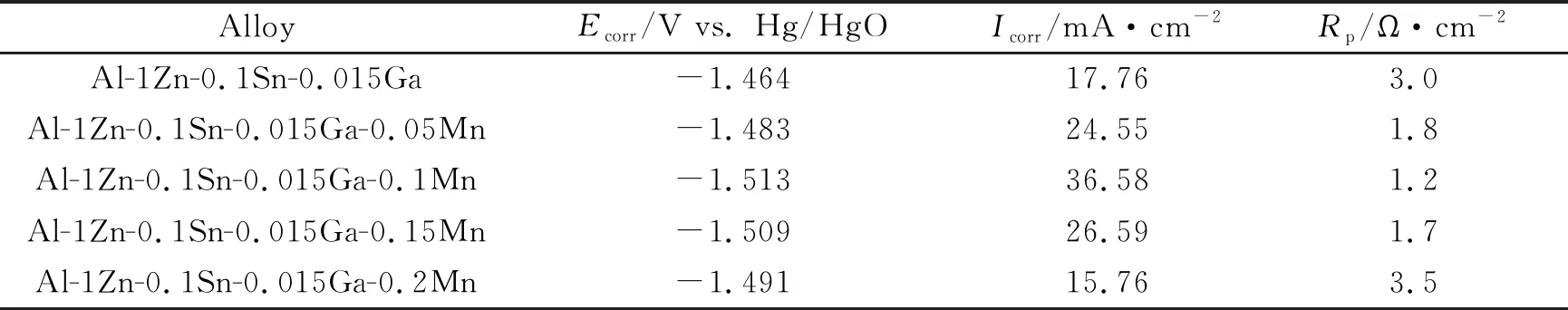

圖6為不同Mn含量的Al-1Zn-0.1Sn-0.015Ga-xMn合金在6 mol/L KOH溶液中的極化曲線。表4為根據過 Tafel 外推法計算得出的合金腐蝕參數。通過對比表3與表4可知,增加電解液的摩爾濃度后,5種鋁陽極合金的自腐蝕電位(Ecorr)均發生了一定程度上的負移,表明鋁陽極合金得到進一步活化,同時陽極合金的電極反應阻力減小,自腐蝕速率有所增大,耐蝕性能變差,與析氫和自腐蝕測試相對應。當Mn的添加量為0.1%(質量分數)時,鋁陽極合金自腐蝕電位(Ecorr)達到最負為-1.513 V。

表4 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6 mol/L KOH 溶液中的電化學參數

圖6 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6 mol/L KOH 溶液中的極化曲線

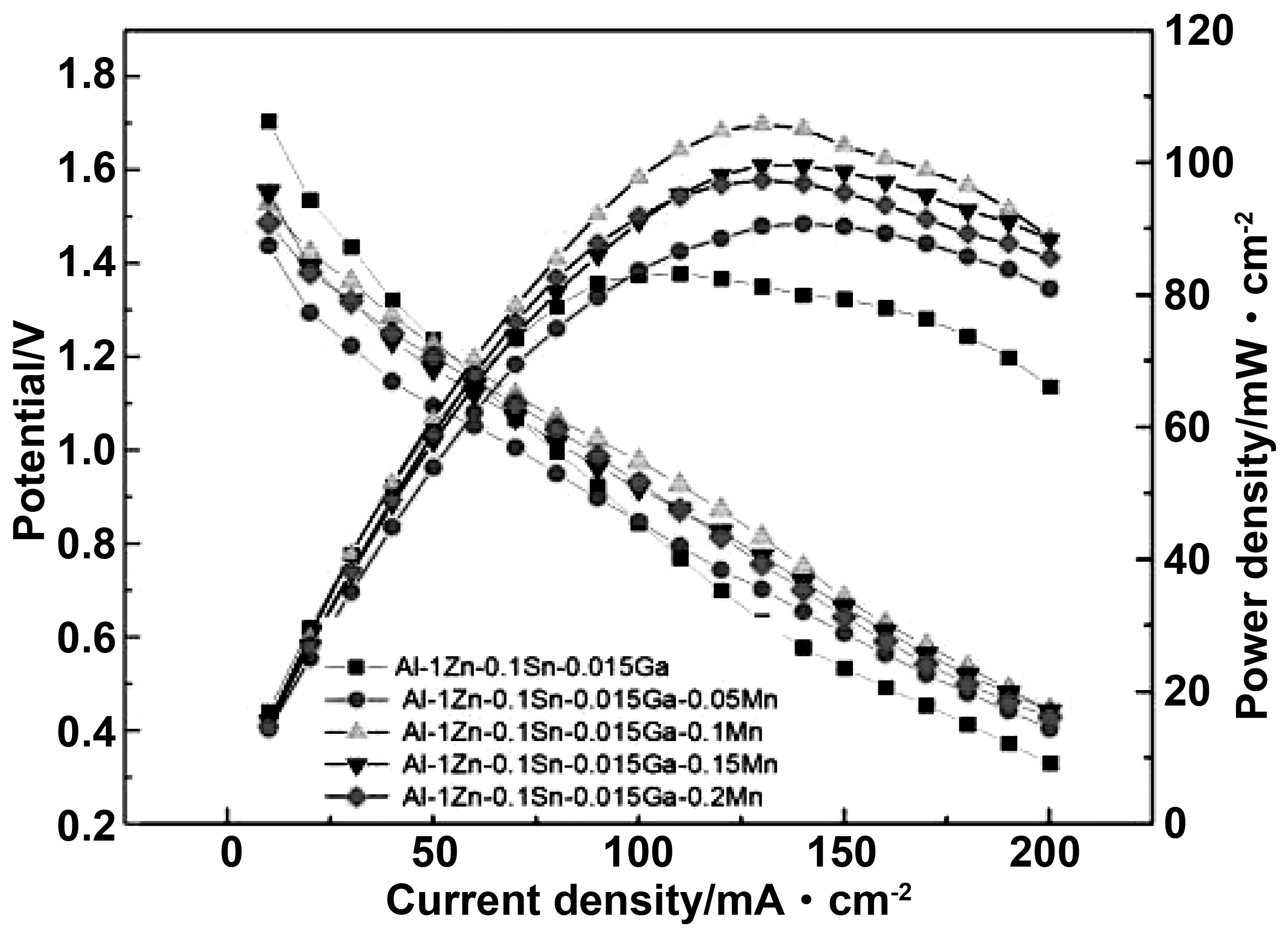

2.4 電池放電性能測試

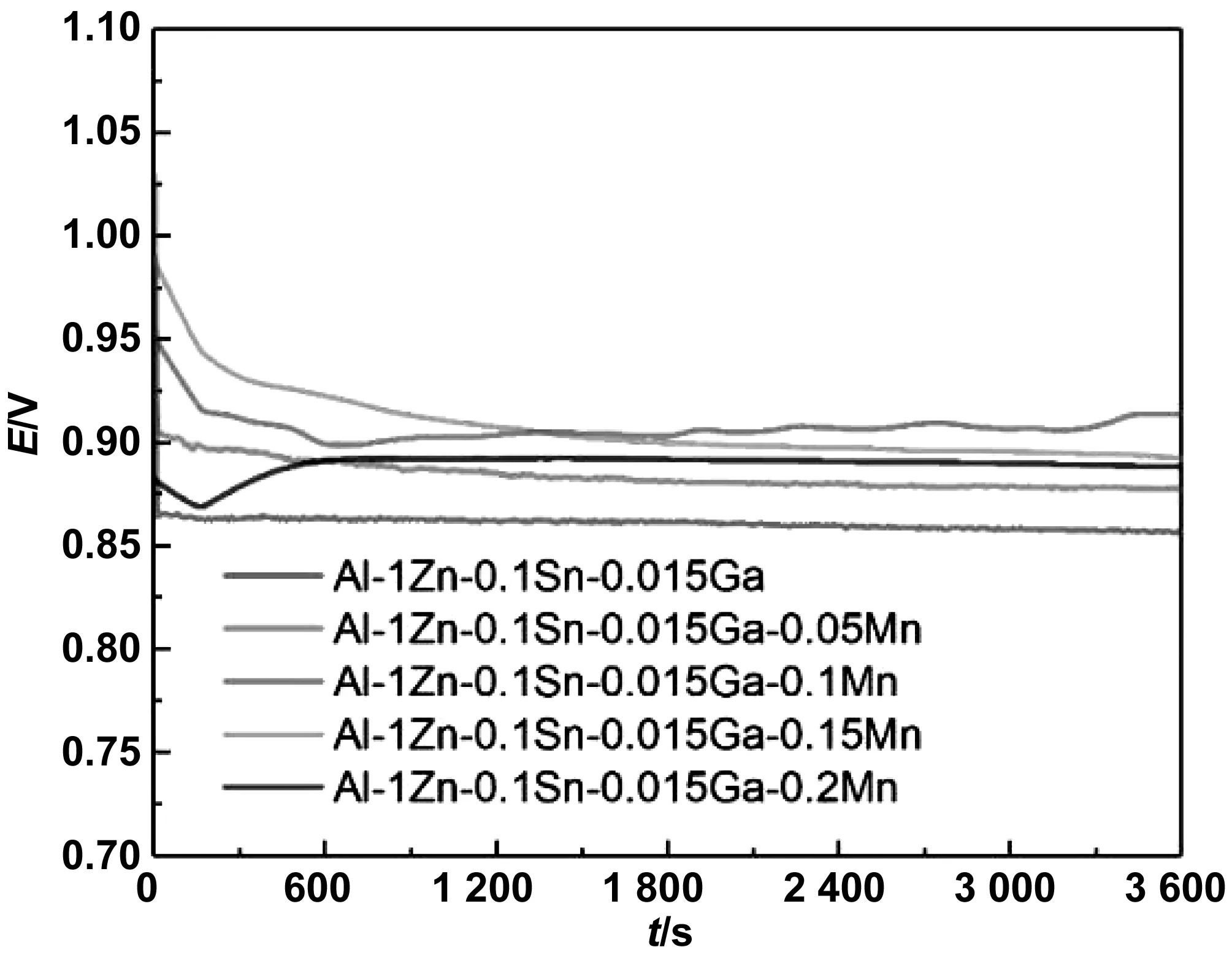

圖7是電流密度為100 mA·cm-2時,Al-1Zn-0.1Sn-0.015Ga-xMn合金在4 mol/L KOH溶液中的恒流放電曲線,圖8為各合金的I-V曲線。可以看出,不添加Mn時,Al-1Zn-0.1Sn-0.015Ga合金穩定放電電壓約為0.505V(vs Hg/HgO);添加Mn后,鋁陽極合金的放電電壓有所提高。Mn含量為0.15%和0.2%(質量分數)時,合金的工作電壓分別達到0.575和0.553 V(vs Hg/HgO),Mn含量為0.1%(質量分數)時,放電電壓最高,達到了0.618 V(vs Hg/HgO)。

圖7 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 4 mol/L KOH 溶液中的恒流放電曲線

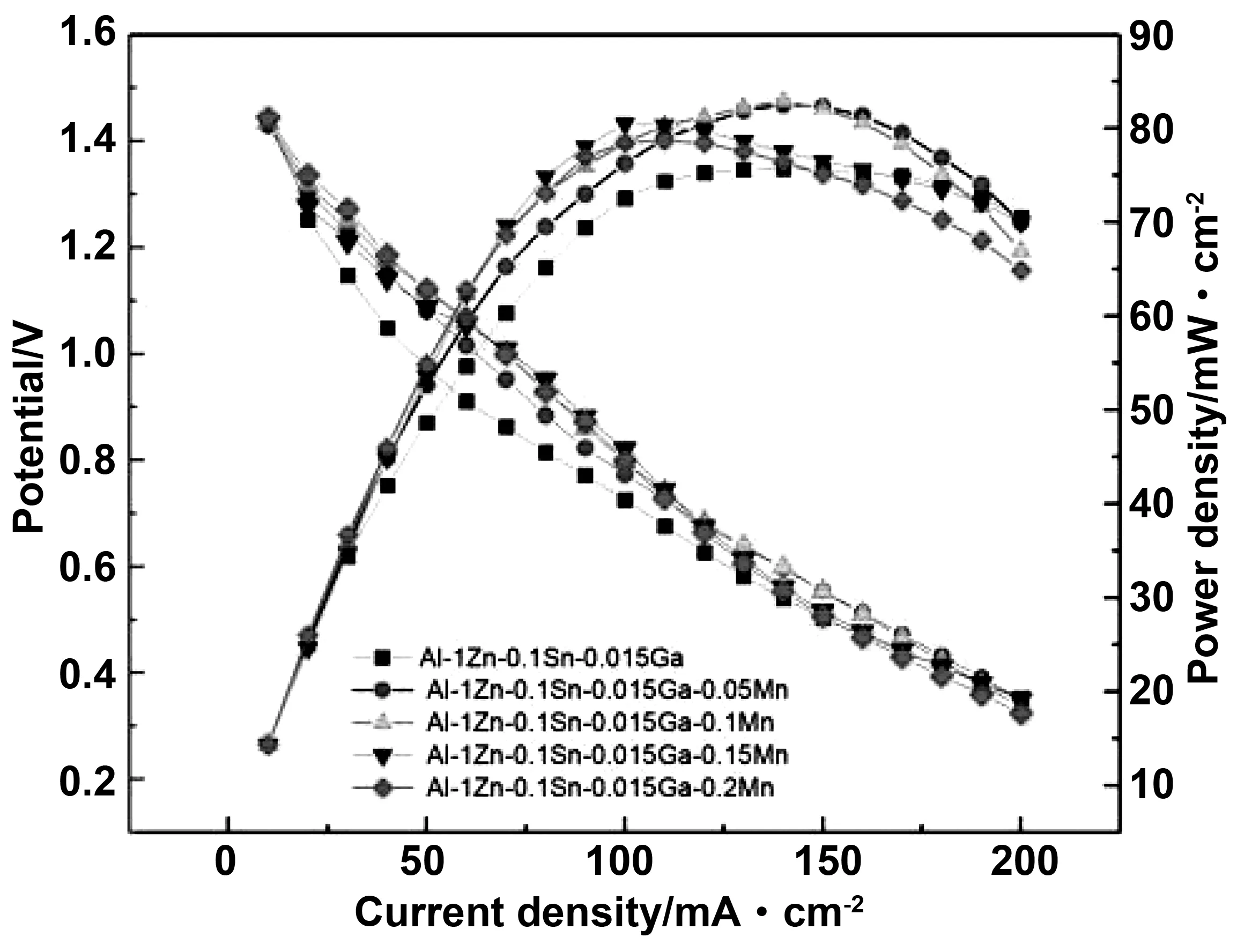

通過圖8鋁陽極合金的I-V曲線可知加0.1%(質量分數) Mn時,鋁陽極合金最大功率密度可達83.1 mW· cm-2,高于不添加Mn的75.7 mW·cm-2。使其在供電過程中能夠提供更大的功率,以達到實際應用的目的。

圖8 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 4 mol/L KOH 溶液中的I-V曲線

圖9是電流密度為圖100 mA·cm-2時,Al-1Zn-0.1Sn-0.015Ga-xMn合金在6 mol/L KOH溶液中的恒流放電曲線,圖10為各合金的I-V曲線。可以看出,未添加Mn時,Al-1Zn-0.1Sn-0.015Ga合金穩定放電電壓約為0.858V(vs Hg/HgO);添加Mn后,鋁陽極合金的放電性能有所提高,放電電壓均有所提高。當Mn的添加量為0.15%和0.2%(質量分數)時,鋁陽極合金的工作電壓分別達到了0.896和0.887 V(vs Hg/HgO)。當Mn的含量為0.1%(質量分數)時,放壓最高最負,達到0.931 V(vs Hg/HgO)。相對應的,放電電壓相對其他鋁陽極合金放電曲線,其曲線波動較大,放電曲線變的不穩定。通過合金的I-V曲線可知,加0.1%(質量分數)Mn的合金最大功率密度可達104.6 mW·cm-2,高于不添加Mn的83.2 mW·cm-2。

圖9 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6 mol/L KOH 溶液中的恒流放電曲線

圖10 Al-1Zn-0.1Sn-0.015Ga-xMn合金在 6 mol/L KOH 溶液中的I-V曲線

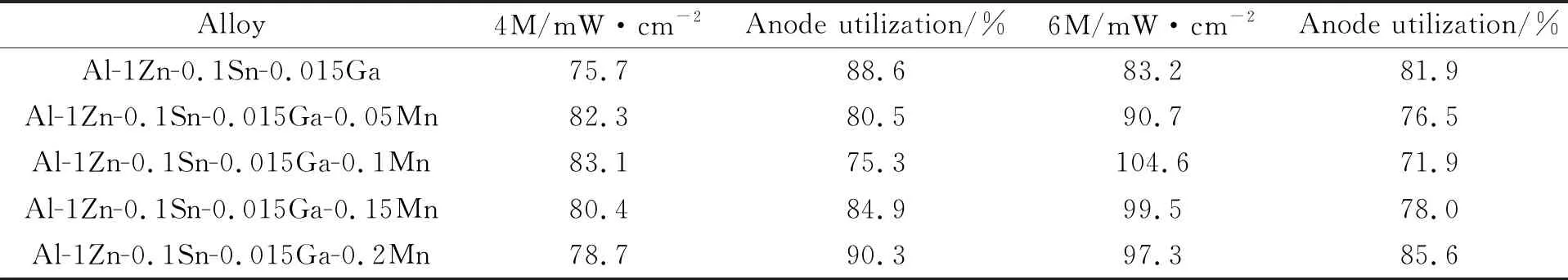

表 5 為根據I-V曲線所得到的最大功率密度及陽極合金在 100 mA·cm-2恒流下放電的陽極利用率。由表可知當電解液濃度6 mol/L 時,此時鋁陽極材料的最大功率密度普遍最高,且陽極利用率下降幅度較小。添加0.1%(質量分數)的Mn時,最大功率密度為104.6 mW·cm-2。但此時的陽極利用率較低,僅為71.9%。考慮到鋁陽極材料的綜合性能,Mn的添加量選擇為0.2%(質量分數),電解液濃度選擇為6 mol/L。

表5 Al-1Zn-0.1Sn-0.015Ga-xMn合金最大功率密度及陽極利用率

3 結 論

(1) 添加Mn元素后,Al-Zn-Sn-Ga系合金的析氫速率、自腐蝕電位以及工作電位都得到了極大的改善,在抑制析氫反應的同時,使得鋁陽極的電化學性能大幅度提升。

(2) 當電解液濃度為6 mol/L時,最大工作電位(0.931 V)明顯優于電解液濃度為4 mol/L(0.618 V),且此時陽極利用率僅下降5%左右,因此,Al-Zn-Sn-Ga系合金適宜的電解液濃度為6 mol/L。

(3) 當Mn的添加量為0.2 %(質量分數)時,Al-Mg-Ga-Sn-Mn合金具有良好的綜合性能; 其開路電位和工作電位分別為-1.491 V(vs.Hg /HgO)和0.88 V,析氫速率最小,僅有0.64 mL·cm-2·min-1。