化成干燥溫度對產品性能影響的研究

黃勝權 鄒琴娣 黎宗展 謝廣濤 胡 飛

化成干燥溫度對產品性能影響的研究

黃勝權 鄒琴娣 黎宗展 謝廣濤 胡 飛

(廣西賀州市桂東電子科技有限責任公司,廣西 賀州 542899)

電子工業的飛速發展擴大了鋁電解電容器的應用領域,同時也對化成箔的性能提出了更高的要求。研究主要探討了化成箔生產中最后的干燥工序對化成箔成品性能的影響。公司研究團隊通過G化成工藝進行了實驗室化成實驗,實驗結果表明:干燥溫度的高低對實驗樣性能有不同的影響,控制合適的化成干燥溫度,有利于提升化成箔性能。

干燥溫度;實驗樣性能;漏電流;氧化膜;龜裂

引言

隨著電子工業的飛速發展,鋁電解電容器的應用更加廣泛,性能要求也越來越高。鋁電解電容器用化成箔是電子信息產業基礎元器件類產品的電子主要材料,其品質直接影響電容器的性能。化成箔是由專用的高純鋁箔經過電化學或化學腐蝕后擴大表面積,放入高純度的去離子水中進行水煮,在腐蝕箔表面生成水合氧化膜(Al2O3·H2O),再將表面生成水合氧化膜(Al2O3·H2O)的腐蝕箔放入化成溶液里,采用多級電壓賦能在鋁箔表面形成一層結構致密的氧化膜(Al2O3)后的產物,其中化成箔的最后一道工序是對實驗樣進行干燥,干燥溫度過低,化成箔未能達到干燥的目的,當干燥溫度過高,容易使化成箔性能劣化,所以施加不同干燥溫度對化成箔氧化膜(Al2O3)的性能影響比較明顯。

因此,本文采用公司的G化成工藝進行實驗室化成實驗,經過在高純度的去離子水中進行水煮后的腐蝕箔,進入化成液中進行多級電壓賦能化成后,在鋁箔表面形成一層結構致密的三氧化二鋁氧化膜(Al2O3),之后進入最后一道干燥工序,通過控制不同的干燥溫度對化成箔進行干燥處理,研究不同的干燥溫度條件下對化成箔漏電流的影響情況,進一步研究干燥溫度對化成實驗樣電性能的影響。

1 實驗研究

1.1 實驗試劑、材料與儀器

試劑:硼酸(H3BO3)、己二酸銨(C6H13NO4)、檸檬酸(C6H8O7)、壬二酸(C9H14O4)、氨水(NH3·H2O)、五硼酸銨(NH4B5O8)、磷酸(H3PO4)、高純度去離子水(H2O)。

材料:高壓高容腐蝕箔。

儀器:高壓直流穩壓穩流電源、數顯恒溫水浴鍋、燒杯、不銹鋼杯、電導率儀、pH儀、電爐、高溫爐、干燥箱、TV測試儀、比容測試儀。

1.2 實驗方法

按公司G化成工藝配方進行配液,用高壓直流穩壓穩流電源對高壓高容腐蝕箔進行多級電壓賦能實驗,根據實驗需要調節不同的干燥溫度對化成箔進行干燥,車速=100 cm/min。

為保證實驗樣品的干燥度能夠滿足產品儲存要求,本次探討實驗從160℃開始選用,分別是160℃、200℃、240℃、280℃,實驗前期化成步驟嚴格按照電極箔行業[1]通用的流程進行化成,確保實驗結果的可靠性。

1.3 實驗結果

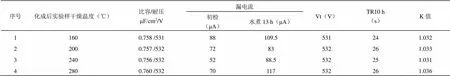

在確保產品充分干燥的前提下,研究設計從160℃到280℃干燥溫度條件下,對比產品性能的差異,尋找更加的化成箔干燥溫度,以此提高產品的品質。以下是160℃、200℃、240℃、280℃干燥條件下獲得的產品性能數據,包含比容、耐壓值、初檢漏電流、水煮13 h漏電流、K值等,具體如見表1所示。

表1 梯度干燥實驗結果

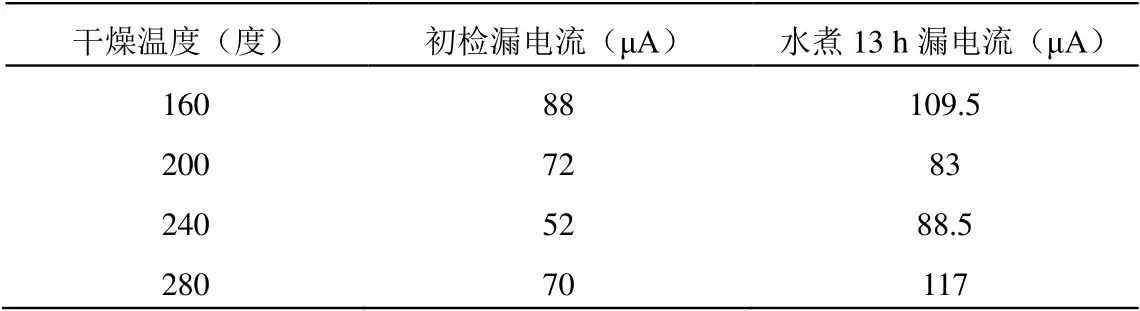

通過對比,發現不同干燥溫度對K值、耐水合性、耐壓的影響不顯著,但對于漏電流的影響較為明顯,如表2所示,不同干燥溫度條件下的漏電流值曲線如圖1、圖2所示。

表2 干燥溫度對實驗樣漏電流影響

圖1 初檢漏電流與干燥溫度關系

圖2 水煮13 h漏電流與干燥溫度關系

2 實驗分析

2.1 不同干燥溫度對漏電流影響的分析

影響化成箔漏電流的因素比較多,其中主要影響因素有以下幾點。一是化成時化成液的組分對漏電流的影響,腐蝕箔在不同的化成液組分形成時,生成的氧化膜結構不一樣,如在硼酸為主的化成液化成,生成的氧化膜性能較好,但此化成液下生成的氧化膜抗水合能力較差,氧化膜極易和水反應生成鋁的氫氧化物層,該氫氧化物層具有多孔膜的性質,能使介電性能尚失從而導致漏電流變大[2],在硼酸為主的化成液化成時往往需要配合其他化成液共同使用才能達到較好的化成效果。如在己二酸系為主的化成液化成,生成的氧化膜結構比較細密[3],用此化成液化成所得的化成箔漏電流比較低,但單獨的己二酸系化成液普遍用于較低耐壓規格化成使用,在高壓規格化成時需配合其他化成液共同使用才能達到較好的化成效果。如使用磷酸系化成,雖然生成的氧化膜穩定性較好,但單獨使用磷酸系化成時,化成液的PH值以及電阻率變化較大,不利于槽液參數的穩定控制,需要配合其他化成液共同使用才能達到較好的化成效果,故使用不同組分的化成液進行化成,成膜質量有所不同,生成的箔樣漏電流有較大的差別。二是高純度去離子水對漏電流的影響,純度不同的去離子水,在化成時帶入雜質離子的量直接影響氧化膜的成膜質量,雜質離子在水煮階段以及后續的化成階段,大部分將會以離子的形態進入氧化膜層,去離子水的純度越低,進入氧化膜層的雜質離子越多,如果使用純度較低的去離子水化成,氧化膜層含有較多的雜質離子,箔樣在漏電流檢測時則會形成離子電流導致漏電流明顯偏高。三是高純鋁箔原材料純度對漏電流的影響,較高純度的鋁箔原材料,自帶的雜質離子較少,在進行化成時,鋁箔原材料及其微量的雜質離子往往以間隙離子的形態存在于氧化膜層,如果鋁箔原材料的純度較低,較多的雜質離子填充在氧化膜層當中則會明顯影響氧化膜的成膜質量,在進行漏電流檢測時此雜質離子為微弱的電子流提供通道,導致檢測的漏電流明顯偏高;四是干燥溫度對化成箔漏電流的影響,干燥溫度太低,箔樣未能充分烘干,含有的少量水分會與氧化膜起反應不利于長期儲存,干燥溫度太高,氧化膜龜裂太大導致部分氧化膜出現劣化現象,由于干燥是最后一道工序,后期沒有進行化成修復,氧化膜發生龜裂的裂口為微量的電子提供了通道,此時檢測實驗樣的漏電流值偏高。

本實驗采用相同組分的G工藝化成液,相同的高純度去離子水以及相同的高純鋁箔原材料,在相同影響因素的條件下,只改變干燥溫度。為了研究不同干燥溫度條件下對實驗樣漏電流的影響,本實驗的干燥溫度設計為160℃、200℃、240℃、280℃,使實驗條件更接近于生產實際。

從實驗結果(表1)發現,當干燥溫度太低,如控160℃的干燥溫度條件下進行干燥,從實驗樣表面觀察,實驗樣無水漬,化成箔表面已經烘干,而實際情況是化成箔氧化膜層間隙的水分子并沒有完全溢出,或者是在化成時殘留在氧化膜間隙的雜質離子以及類似“塞頭”一樣的氧氣泡堵塞在氧化膜層的間隙當中。在此溫度條件下,氧化膜層龜裂不大,填充在氧化膜層間隙的雜質離子、氧氣泡以及部分水分子未能充分溢出,此時進行常規的漏電流檢測,由于上述雜質離子、氧氣泡以及部分水分子的存在,為微弱的電子提供了通道,導致化成實驗樣的漏電流檢測結果明顯偏高。當干燥溫度控制合適時,如控240℃的干燥溫度進行干燥,在此干燥溫度條件下,實驗樣表面以及氧化膜層間隙的水分子或是殘留的雜質離子以及像“塞頭”那樣的氧氣泡已經大部分溢出,只有極微量的雜質離子以間隙離子的形態填充在氧化膜層縫隙中,此時氧化膜層間隙無多余水分子以及像“塞頭”那樣的氧氣泡已經大部分溢出且氧化膜層結構比較緊湊,此時通過氧化膜層的微弱電子較少,表現為實驗樣檢測的漏電流值較小。當干燥溫度控制過高時,如控280℃的干燥溫度進行干燥,在此干燥溫度條件下,此時氧化膜層間隙無多余水分子以及像“塞頭”那樣的氧氣泡已經溢出氧化膜層,但實驗樣的氧化膜由于溫度過高,氧化膜龜裂現象明顯,導致部分氧化膜出現劣化現象,在化成階段氧化膜出現龜裂可以繼續得以修復,但由于干燥是最后一道工序,后期沒有進行化成修復,氧化膜發生龜裂的裂口為微量的電子提供了通道,此時檢測實驗樣的漏電流值偏高。從表2、圖1、圖2可以看出,在化成的干燥階段,不同的干燥溫度,實驗樣的初檢漏電流和水煮13小時的漏電流變化較大。可見化成箔干燥溫度控制在230℃~250℃區間,既保證了化成箔表面的充分干燥,化成箔氧化膜層間隙的水分子已完全溢出,又不至于氧化膜產生顯著龜裂現象,導致表面氧化膜劣化,有效降低化成箔漏電流。的漏電流較低[1]。

2.2 不同干燥溫度對實驗樣K值影響的分析

化成箔的比容轉化率影響因素主要有以下幾點,一是化成液組分不同的影響,高純度鋁箔在不同組分化成液進行多級電壓賦能時,在鋁箔表面形成的三氧化二鋁氧化膜(Al2O3)的結構不同,致密度不一樣,在同樣電壓條件下,氧化膜的厚度不一樣,導致比容轉化率不同,如在己二酸系化成液形成時,由于己二酸系為一種極弱酸,與鋁及其氧化物幾乎不發生作用,且對鋁及其氧化物也不會發生反應,此化成液所形成的氧化膜比較細密,在相同形成電壓條件下,可獲得較高的比容轉化率。如果使用草酸或者磷酸等既能溶解氧化膜又能生長氧化膜的形成液進行化成時,此化成液所形成的氧化膜上充滿有如蜂窩狀的孔洞,由于部分氧化膜被溶解間接的造成失鋁現象引起隧道孔并孔,在相同形成電壓條件下,化成箔的比容轉化率偏低;二是化成工藝流程影響,不同工藝流程中,進行一段高溫(500℃)焙燒的流程,結晶氧化膜含量相對較少,生成的氧化膜結構致密度較低,箔樣的比容轉化率較低,而進行兩段以上高溫(500℃)焙燒流程的工藝,由于多次高溫(500℃)焙燒,結晶型氧化膜較多,所生成的氧化膜結構比較致密,導致實驗樣的比容轉化率較高;三是腐蝕箔隧道孔的形態影響,腐蝕箔隧道孔的孔徑比較大而且孔徑均勻的,在化成時,在合適耐壓條件下生成的氧化膜不容易出現堵孔并孔現象,可獲得較高的比容轉化率。

本實驗采用G化成工藝的混酸配方化成,主要以己二酸、硼酸以及稀磷酸等混酸為主,化成液組分一樣,所生成的氧化膜主要以結構細密的氧化膜為主,使用的腐蝕箔的隧道孔孔徑大小均勻,適合生產高壓高容化成箔,在己二酸、硼酸稀磷酸等混酸為主的化成液中化成,生成的氧化膜不易造成堵孔并孔現象,工藝流程一樣,使用兩段高溫(500℃)焙燒,結晶型氧化膜較多,所生成的氧化膜結構比較致密,耐壓規格采用520 V的耐壓化成,最終形成的氧化膜層結構一致,厚度均勻,在干燥階段,干燥溫度設置在160℃~280℃之間,在此干燥溫度條件下,氧化膜層厚度無增減,鋁箔隧道孔的孔洞及孔徑無明顯變化,容量不變,故使用合適的不同干燥溫度對實驗樣的比容轉化率無影響,如表1的K值實驗結果所示,在合適的不同干燥溫度條件下,K值變化不大。

2.3 不同干燥溫度對TR10h的分析

化成箔的耐水合性影響因素主要有以下四點。一是化成液組分的影響,如在硼酸系化成液形成,生成的氧化膜容易和水起反應,膜的抗水合能力薄弱,耐水合性較差,如在磷酸系化成液形成,化成液中的磷離子進入氧化膜外層后,能阻礙含氧物質遷移入內,在氧化膜外層生成磷鋁石,含磷外層具有抗水合的作用;二是工藝流程的影響,一段高溫(500℃)焙燒工藝流程生成的氧化膜結構致密度較低,耐水合性略微較差,兩段高溫(500℃)焙燒工藝流程生成的氧化膜結構比較致密,耐水合性較好;三是檢測實驗樣邊緣毛刺的影響,當實驗樣邊緣毛刺多時,此時相當于尚未形成的鋁箔周長增加,故耐水合性變差;四是干燥溫度的影響,干燥溫度過高時,如最終的干燥溫度在300℃以上,氧化膜會出現龜裂現象,后續沒能夠進行修復,耐水合性變差。

本實驗采用公司的G工藝流程,化成液為己二酸、硼酸以及稀磷酸等混酸配方化成液,在化成過程中采用稀磷酸進行后處理,磷離子進入氧化膜外層后,形成一層磷鋁石阻礙含氧物質遷移入內,以致不能生成多孔的水合膜,從而保護了氧化膜的內層部分,達到抗水合耐潮濕的作用。在裁切實驗樣進行檢測時使用同樣的沖壓模具裁切,實驗樣邊緣的毛刺程度接近,毛刺影響耐水合性的程度基本一致。合適的干燥溫度條件下,氧化膜外層的磷鋁石沒有受到破壞,氧化膜無龜裂現象,從表格1的實驗數據分析可見,合適的干燥溫度條件下對化成箔的耐水合性影響不大。

2.4 不同干燥溫度對實驗樣耐壓影響的分析

不同干燥溫度對化成箔的耐壓影響因素主要有以下三點,一是化成液組分的影響,如在硼酸系化成液形成和在己二酸系化成液形成相比,不同化成液生成的氧化膜致密程度不一致,在硼酸系化成液形成的氧化膜致密程度要低于己二酸系,即在同樣條件下形成,腐蝕箔在己二酸系化成后的實驗樣耐壓較高;二是化成檢定的影響,化成施加的檢定高則化成后實驗樣的檢測耐壓較高;三是干燥溫度的影響,如干燥溫度過高,造成氧化膜出現劣化現象,則耐壓偏低。

本實驗采用公司的G工藝流程,化成液為混酸配方化成液,化成液組分一樣,所生成的氧化膜主要以結構細密氧化膜為主,耐壓規格采用520 V的耐壓化成,化成施加的檢定一樣,最終形成的氧化膜層結構和厚度一致,在干燥階段,干燥溫度設置在160℃~280℃之間,實驗樣的氧化膜沒有出現劣化現象,從表格1的數據分析可見,合適的干燥溫度條件對實驗樣的耐壓影響不大。

3 結論

在化成生產線干燥工段,化成工藝配方及流程相同的情況下,干燥爐內的干燥溫度對化成箔產品的漏電流性能影響較大,溫度太低或者太高,實驗樣的漏電流都偏高,最合適的干燥溫度是230℃~250℃區間,在此溫度區間內實驗樣的漏電流最低。在合適的干燥溫度條件下,干燥溫度對腐蝕箔賦能時的比容轉化率K值、耐水合性以及實驗樣耐壓無明顯影響。

[1] T/CECA 22—2017 鋁電解電容器用電極箔[S]. 北京: 中國標準出版社,2017.

[2] 陳國光,曹婉真. 電解電容器[M]. 西安: 西安交通大學出版社,1994.

[3] 徐友龍. 鋁電解電容器[M]. 西安: 西安交通大學出版社,2020.

Study on the Influence of Formation Drying Temperature on Product Performance

The rapid development of electronic industry has expanded the application field of aluminum electrolytic capacitors, and also put forward higher requirements for the performance of formed foil. This study mainly discusses the influence of the final drying process in the production of formed foil on the performance of the finished product of formed foil. The research team of the company conducted laboratory formation experiments through the G formation process. The experimental results show that the drying temperature has different effects on the performance of the experimental samples. Controlling the appropriate formation drying temperature is conducive to improving the performance of the formed foil.

drying temperature; performance of test sample; leakage current; oxide film; crack

TM53

A

1008-1151(2022)08-0052-03

2022-04-27

廣西重點研發計劃“氮化鎵快充用鋁電解電容器電極箔的研發與產業化”(桂科AB21196006)。

黃勝權(1973-),男,廣西賀州市桂東電子科技有限責任公司工程師,從事電解電容器用化成箔技術研究。