新能源汽車制動系統解析(三)

◆文/江蘇 高惠民

(接上期)

二、集成動力制動模塊化與自動駕駛

隨著車輛行駛穩定程序系統(ESP)和安全帶、安全氣囊等被動安全系統的引入,駕駛安全性得到了提高,道路交通死亡和嚴重傷害的情況在過去幾十年中不斷減少。但由于人們對個人移動性的需求快速增加,這導致更高的交通密度,交通復雜性和對駕駛員的壓力越來越大。統計數據顯示,駕駛員仍然是事故的重要來源。為了進一步提高駕駛安全性,并將駕駛員從車輛引導的復雜任務中解放出來,幾乎所有的汽車制造商和零件供應商都全力投入到自動駕駛(HAD)汽車的研發中。這些自動駕駛新技術與減少CO和提高能源效率的電氣化相同,將在未來幾年內推向市場。至少在幾個特定環境的用例中,車輛應該能夠在沒有人類駕駛員幫助或指導的情況下提供駕駛能力。

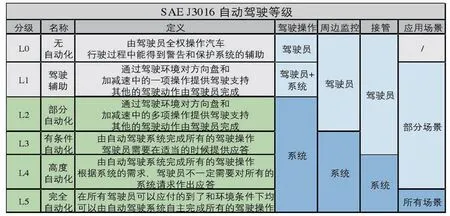

根據車輛具備的自動駕駛程度,美國汽車工程師協會(Society of Automotive Engineers,SAE)將其劃分為L0-L5的自動駕駛等級。如圖20所示。若用“眼、手、腳”三個方面來判斷車輛的自動駕駛程度,L0階段則需要駕駛員的“眼、手、腳”全部參與來操作汽車。隨著自動駕駛程度的提高,自動駕駛系統逐漸提供更多的駕駛輔助功能,進而能實現“脫腳”,“脫手”再到“脫眼”功能。

自動駕駛汽車技術架構如圖21所示。在自動駕駛的子系統功能中,車輛制動系統擔任了重要的角色。尤其是新型制動系統需要為自動駕駛提供主動制動、能量回收和車輛穩定性控制等功能,同時在L3級別以上的自動駕駛中,還對制動系統冗余備份功能提出了需求。

1.制動系統架構新技術

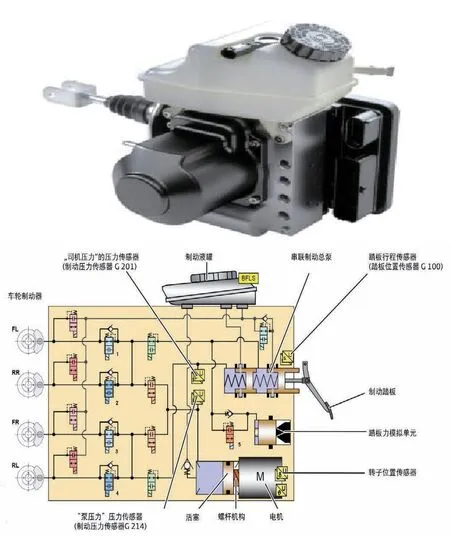

通過動力傳動系統的電氣化和對優化能源效率的需求,新的制動系統已被引入市場。除了傳統的真空伺服制動系統外,還有新的節能制動系統,如機電伺服制動助力器(例如iBooster)。值得一提的是,第一代iBooster能與ESP+主動蓄能器(Smart Actuator)組成3-Box方案,而第二代iBooster能與ESP配合組成2-Box方案,這兩種制動系統方案能實現車輛的主動制動、能量回收及車輛縱、橫向穩定性控制等功能,但是也存在著結構不夠緊湊,單個部件不能實現制動壓力解耦等缺點。2017年,博世又推出了基于1-Box構型的集成式動力制動系統(Integrated Power Brake,IPB),如圖22所示。該集成式動力制動系統把制動助力器、踏板感覺模擬器以及液壓調節單元都集成在一個單元中,能實現基礎制動助力、制動踏板力與制動液壓解耦和輪缸制動壓力單獨控制等功能。與博世IPB相似的制動系統還有大陸集團推出高度集成化的電控助力制動系統MK C1,圖23是MK C1在奧迪e-tron EV上應用的結構原理圖。該套系統將電機、踏板感覺模擬器、雙腔制動主缸、電磁閥組成的液壓調節單元等裝置集成在一起,比傳統的制動系統更加輕便,重量減輕30%。該系統建壓時間約為150ms,建壓時間縮短一倍以上,配備AEB功能的汽車有更加充足的時間對障礙物進行檢測和確認。由于制動踏板和主缸沒有直接連接,為全解耦結構,可以實現100%的能量回收,應用在電動汽車上可以回收更多的電能來增加續航里程。將MK C1及MK 100相結合可以實現制動冗余功能。在正常情況下,常規制動等功能由MK C1實現,制動液壓力由MK 100液壓制動擴展系統傳遞,MK 100系統具有自檢性,保證系統完全可用。當主制動系統發生故障但閥體保持良好時,MK 100 HBE單元進入協同制動模式,制動液被壓入MK C1的電磁閥中,使得后輪產生制動力,這種功能保證了全自動駕駛制動系統的安全性。

2.集成式動力制動模塊(IPB)工作原理

如圖24所示,集成式動力制動模塊結構由儲液壺、雙腔制動主缸、伺服缸、制動踏板、踏板感覺模擬器、永磁同步電機、隔離閥以及四組進、出液閥組成。在正常制動助力模式時:駕駛員踩下制動踏板,位移傳感器采集踏板位移信號,電控單元發出控制指令,隔離閥1、2、3、4、5均上電工作,此時隔離閥1、4關閉,隔離閥2、3、5打開,制動液流經隔離閥5進入踏板感覺模擬器中,給予駕駛員合適的制動踏板腳感。然后電機開始轉動,經過減速增扭機構推動伺服缸活塞建壓,制動液分別從隔離閥2、3流入四個輪缸中建立輪缸制動壓力。在正常制動助力模式下,隔離閥1、4上電關閉,阻斷了主缸和輪缸之間的液壓通路,同時利用被動式踏板感覺模擬器給駕駛員適宜的制動腳感,通過建立伺服缸壓力來完成輪缸建壓,這就達到了制動踏板力和輪缸制動壓力解耦的效果。同樣地,該構型方案也具備失效備份模式,當電控制動系統失效時,所有電磁閥均不通電,此時駕駛員踩下制動踏板,主缸中的制動液流經隔離閥1、4進入四個制動輪缸中,靠人力在輪缸建立制動壓力,保證車輛具有一定的制動減速度。根據法規ECE R13-H要求,系統應產生不小于2.44m/s的制動減速度。

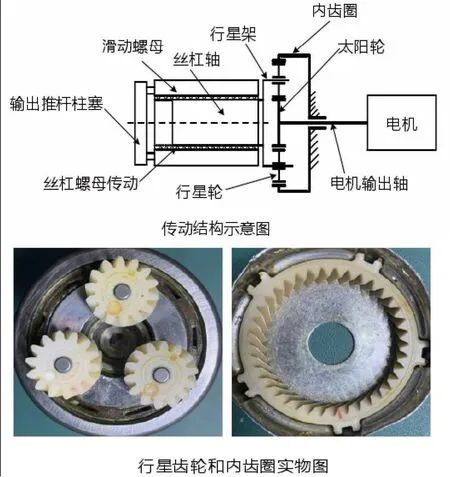

集成式動力制動模塊的液壓驅動單元中,使用高性能的永磁同步電機經過減速傳動機構將電機旋轉力矩轉化為輸出推桿柱塞的水平推力。減速傳動機構采用了行星齒輪和絲杠螺母傳動,傳動結構示意圖和行星齒輪實物圖如圖25所示。

行星齒輪傳動過程平穩、傳動效率高,在保證較大傳動比的同時,可以大大減小傳動機構體積尤其是縮小機構的徑向尺寸,確保了整體構型的緊湊性,便于實現制動系統的模塊集成。圖6中,電機輸出軸上的小齒輪是太陽輪,同時也是行星齒輪機構中的主動件,行星架上有三個行星齒輪,外齒圈是固定不動的。當電機轉動時,經過行星齒輪的減速增扭作用,行星架作為被動件輸出旋轉運動。行星架與絲杠軸連接,因此電機軸的旋轉運動便轉化為滑動螺母的直線運動,進而推動伺服缸活塞建壓。該制動系統構型使用的是膜片彈簧式踏板感覺模擬器,相比于傳統的圓柱螺旋彈簧式踏板感覺模擬器,膜片彈簧式能大大減少結構體積,便于將踏板感覺模擬器集成到液壓調節單元中,縮小了整個電控制動系統的體積。同時,通過使用多片剛度不同的膜片彈簧,對標定參數進行更改,可以設計出踏板位移-減速度非線性曲線關系,從而得到和傳統真空制動助力器類似的制動腳感。

因制動踏板解耦,無需過多考慮主缸制動液量對踏板位移的影響,集成式動力制動模塊的主缸缸徑可比傳統制動主缸直徑小,失效備份模式下,相同踏板力下系統產生壓力較高。在制動系統匹配設計過程中,制動液體積(對應主缸行程和缸徑)是一個需要著重注意的參數,設計時需要同時考慮如下因素:

(1)失效備份模式下需達到2.44m/s的制動減速度(涉及到踏板及基礎制動系統匹配);

(2)車輛使用周期內的系統變化(如摩擦片磨損,系統剛度變化,摩擦系數變化等);

(3)傳感器測量誤差。

液壓調節單元中,電磁閥組可以分為兩類,一是負責液壓回路通斷的普通開關閥,如隔離閥1、2;二是負責壓力精確控制的線性電磁閥,四組進、出液電磁閥均為線性電磁閥。隔離閥在工作時,只需要保持打開或者關閉的狀態,因此使用普通開關閥即能滿足要求。線性電磁閥的特點是能通過控制線圈電流值的不同保持電磁閥維持在不同的閥口開度,在需要進行壓力精確控制的應用工況,如車輛橫、縱向穩定性控制和自動泊車等具有重要的意義。

3.高度自動駕駛對制動系統的要求

由車輛自動駕駛程度等級劃分可知,從輔助駕駛L1到完全自動駕駛L5,駕駛員一步一步地擺脫了責任。L2-L3的第一步是在特定的場景下(如泊車駕駛或公路駕駛),駕駛員可以將駕駛的完整操作移交給自動化系統,但駕駛員必須仍然坐在駕駛座上,如果制動系統發生故障,則需要駕駛員隨時接管并在失效備份模式下將車停靠在安全地帶。

這是根據現有的法律要求(例如ECE R13-H)設計的“故障安全”模式。這意味著,制動系統中的故障是可以允許的,因為駕駛員是制動系統失效備份設計的一部分,駕駛員在任何時候都有責任和能力控制制動踏板。人力推動制動主缸液壓可以處理系統電氣故障,而不會失去調制減速的能力。從L3到L4/L5,系統要從“故障安全”制動到“故障操作”的制動系統架構變化,駕駛員逐漸退出責任區域,且不必被要求坐在駕駛位。這樣,即使在故障發生時,也必須由車輛控制系統將車輛帶到到安全區域。對于制動系統來說,原來由駕駛員完成的操作,如何由車輛控制系統來完成,這就是對高級別自動駕駛對制動系統提出的新問題。

以駕駛員操作制動系統得到車輛“故障安全”糾錯的模型,推演得出對自動駕駛制動系統備份的功能和性能要求為:

(1)提供足夠制動力(制動減速度大于6.4m/s,覆蓋99%的制動工況);

(2)達到6.4m/s減速的的時間不超過1.5s(考慮駕駛員反應時間和執行時間);

(3)防抱死性能(使車輛維持轉向能力),ESP失效時,自動駕駛系統需與人力操作實現的防抱死水平相當對于縱向穩定性,目前狀態下,ESP失效后,人力無法保證側向穩定性,因此對自動駕駛系統也不做此要求。

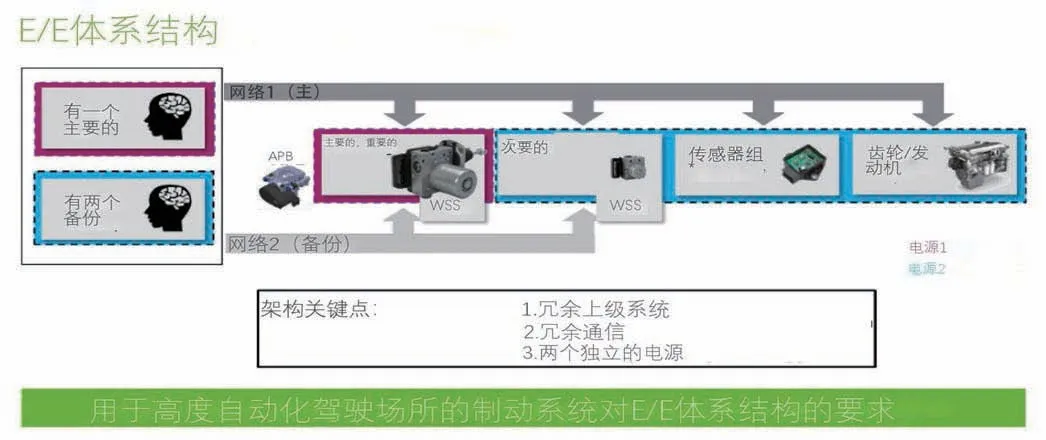

通過對制動系統要求的分析,在高級別自動駕駛制動系統設計時,功能降級是最為棘手的問題,需要考慮制動冗余設計,即在主制動控制系統之外設置輔助制動系統。不僅如此,系統還需具備如系統狀態檢測,冗余控制,備份狀態和車輛穩定性控制等拓展功能。

制動系統功能冗余是以電子架構為基礎的。對于電子架構還必須防止可能影響主制動系統和輔助制動系統的共因故障。對此的解決方案是將功能和可用性的分離,如圖26所示。

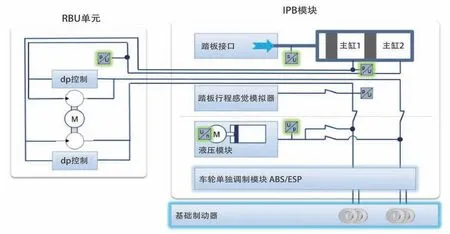

4.帶有冗余制動單元的IPB概念

對于高度自動化的駕駛功能的實施,集成式動力制動模塊(IPB)必須通過冗余制動單元(RBU)進行擴展,以保證車輛在所有單一故障條件下的主動減速、縱向穩定性和轉向能力。

由于RBU僅在主制動模塊(IPB)發生故障時才激活增壓,因此RBU在車輛使用期間的激活頻次非常低。因此,RBU與IPB的連接必須考慮表5中每項要求的重要性,使RBU對IPB功能和安全性的副作用應該最小化。

圖27所示為IPB模塊擴展冗余制動單元(RBU)的合適解決方案。其主要優點是:

(1)IPB核心功能不受影響,對IPB軟硬件的影響最小;

(2)從安全角度將IPB的副作用降至最低;

(3)能夠在四個車輪上施加液壓,以實現行車制動器性能;

(4)保證縱向車輛穩定性,預防車輪抱死和轉向能力;

(5)隨時通過踏板檢測駕駛員接管;

(6)無需在IPB和RBU之間共享功能(網絡復雜性低);

(7)防止混合平臺(帶和不帶HAD)中自動駐車制動器(APB)的不同架構;

(8)適用于HAD和非HAD車輛的可擴展設計,工作量最小。

5.集成動力制動模塊化與自動駕駛

乘用車的制動系統與安全相關,因此用于高度自動駕駛的制動單元擴展必須安全、可控和可靠。制動單元擴展必須獨立于主制動單元,從而產生單獨的液壓單元,以滿足故障操作特性。如果主制動單元發生故障,該輔助制動單元必須接管駕駛員的角色和任務,以制動車輛。如果人類駕駛員必須以機械備份方式操作車輛和制動系統,則輔助單元必須能夠提供與駕駛員類似的功能范圍。盡管主制動單元的可用性很高,但輔助制動單元應提供行車制動性能和車輛的縱向穩定。但是,根據駕駛員的能力,建議高度自動化的駕駛功能應調整其駕駛策略,以便在主制動單元發生故障時更具防御性和安全性。集成動力制動系統(IPB)的擴展產生了冗余制動單元(RBU),要連接IPB和RBU,需要額外的液壓制動管。通常,RBU僅在非常罕見的IPB單元出現故障時才處于活動狀態。因此,RBU不應該影響IPB的功能或安全性。上述帶有冗余制動單元的IPB概念,RBU方法顯示了對IPB的功能和安全性的最小副作用。在模塊化套件的設計和差異中進一步考慮了將RBU與IPB連接的附加端口。

經常討論將RBU進一步集成到IPB中。但是,IPB的所有組件都無法實現冗余的獨立性(例如,齒輪或密封件導致IPB系統發生泄露),因此當集成到一個盒子中時,單個故障可能會影響冗余的路徑,并最終導致高度自動化車輛的制動能力完全喪失。從今天的角度來看,這些組件的可靠性,無法以冗余方式實現。所以在進行潛在的下一步集成之前,有必要根據現場數據確定有關這些潛在常見原因故障組件可靠性的高質量數據,以確保符合高度自動駕駛功能的ASIL-D要求(ASIL表示汽車安全性等級。這是ISO26262標準針對道路車輛的功能安全性定義的風險分類系統,ASILD則代表最高程度的汽車危險)。