連續管側鉆井下定向器的研制及應用*

楊 育 升

(中石化石油工程技術服務有限公司)

0 引 言

定向裝置是連續管定向鉆井中的核心工具[1]。由于連續管不能像鉆桿一樣旋轉,所以無法通過旋轉管柱的方式實現對鉆頭工具面的調整,只能通過專用轉向裝置調整井下馬達彎角的朝向,將工具面角調整到所需的角度,實現對井斜和方位的調整,達到井眼沿設計井身軌跡鉆進的目的[2-3]。

連續管鉆井定向裝置正在不斷發展、完善,主要有機械式、電控液驅式及電控電驅式3種形式。機械式是通過控制鉆井液排量,改變鎖緊套位置,實現驅動轉向裝置外體旋轉及定向模式與鎖緊模式之間的轉換,但由于只能單向轉動,定向與鎖緊轉換時間長,且調節精度差,已逐漸被淘汰[4]。電控電驅式利用地面控制裝置通過電纜輸送電能和操作信號,電馬達帶動連接機構、減速機構和驅動軸驅動井下工具定向施工,這種方式結構復雜,技術難度大,使用并不廣泛[5]。

目前技術相對成熟、應用較多的是電控液驅式定向裝置。國內對連續管鉆井定向器相關產品的研究尚處于起步階段,還沒有成熟的連續管定向器投入市場,與國外已經較為成熟的連續管定向器技術相比,在各個層面都有著很大的差距[6-7]。電控液驅式由地面主機通過電纜控制井下電機正反轉,井下電動泵泵注液壓油實現正反轉動和鎖止,可連續旋轉、雙向定向,實現工具面的精確擺放,精度較高,輸出扭矩較大,應用前景好。基于此,筆者研制了連續管側鉆井下定向器,并投入生產進行試驗,取得較好的效果。

1 技術分析

1.1 主要結構及工作原理

連續管側鉆井下定向器結構如圖1所示,主要由導向參數測量單元、電子控制單元、液壓動力單元和機械旋轉單元4部分構成。電子控制單元和液壓動力單元合稱為電-液控制短節,機械旋轉單元也被稱為旋轉短節。導向參數測量單元實時測量井斜、方位、溫度、鉆壓和扭矩等參數,將測得的數據進行編碼,再利用內置電纜上傳至地面解碼系統,顯示在地面控制主機屏幕上。當井眼軌跡需要調整時,通過地面主機發出控制指令,驅動定向裝置的電子控制單元工作,帶動液壓動力單元的微型電機、微型液壓泵和電磁閥等運轉,將油缸中的液壓油通過流道泵入機械系統,驅動機械系統中的旋轉軸旋轉,從而帶動下部的螺桿馬達及鉆頭旋轉。同時,與旋轉軸連接的角度檢測裝置實時將旋轉短節旋轉的角度通過信號傳輸系統上傳至地面控制系統,指導地面操作。

1.2 主要技術參數

外徑:105 mm;

長度:1 600 mm;

轉向控制方式:地面主機通過電纜控制井下電機正反轉,井下電動泵泵注液壓油實現正反轉動和鎖止;

轉向控制精度:≤5°;

轉向扭矩:≥1 500 N·m;

總轉向角度:400°~440°;

數據傳輸方式:電纜有線傳輸。

2 關鍵技術

2.1 各單元的結構設計

2.1.1 導向參數測量單元

導向參數測量儀也稱單芯電纜在線式井斜方位測量儀,其功能為在鉆井過程中實時提供鉆具姿態等幾何參數,為鉆井導向提供實時控制依據。導向參數測量儀工作原理如圖2所示。

導向參數測量儀采用單芯電纜連接方式,儀器電源電路通過電感器與單芯電纜連接獲取電能,在儀器電源電路板上形成儀器所需的DC電源,包括3.3 V數字電源,以及模擬電路和通信電路所需的12 V電源。井斜方位傳感器內部包括傳感器電源電路、溫度傳感器、三軸加速度傳感器、三軸磁場傳感器和信號調理電路等元件。井斜方位傳感器將信號幅度放大,進行濾波處理后提取有效信號,由主控采集板進行采集,實時處理出井斜、方位、工具面角度及儀器溫度等儀器數據。由主控采集板接收地面儀器下傳的命令,執行數據測量及處理命令,通過雙向調制解調電路向地面發送測量結果。雙向調制解調電路通過單芯測井電纜,在地面儀器向井下儀器串提供電能的同時,采取載波方式,由發送端把通信信號調制到單芯電纜上,在接收端通過解調電路,把調制到單芯電纜的通信信號解調恢復成可讀的通信信號,從而在單芯測井電纜上建立地面與井下雙向通信功能。

2.1.2 電子控制單元

電子控制單元使用電纜與地面的處理器及電腦等相連,通過地面電腦控制該工具的電子系統工作,如圖3所示。

電子控制單元主要由上接頭、螺紋套、儀器外殼、電路板、過濾通道和下接頭組成。電路板具備電源控制、旋轉角度監測、數據采集處理傳輸功能。

2.1.3 液壓動力單元

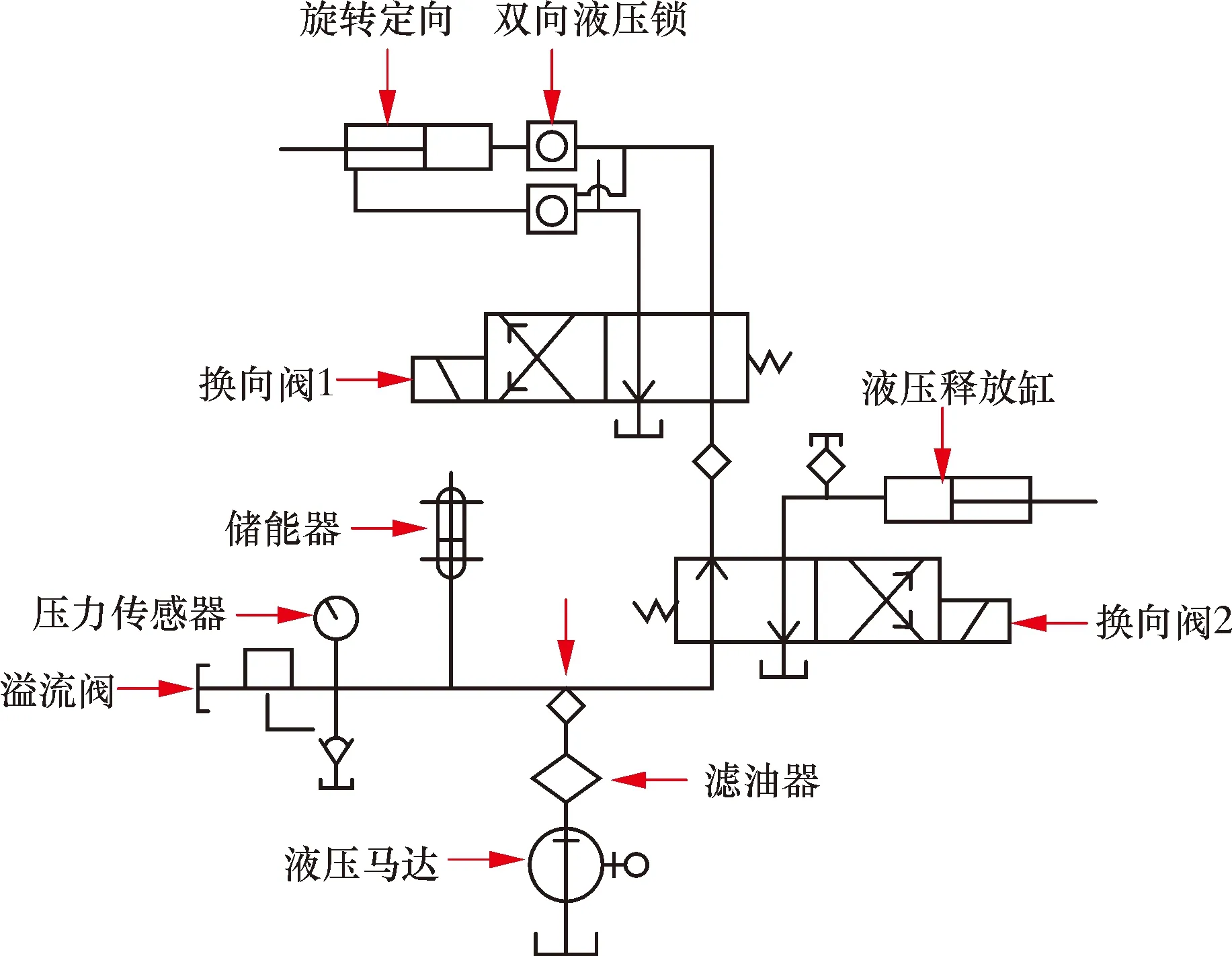

液壓系統工作原理如圖4所示。該液壓系統主要由濾油器、溢流閥、換向閥1、換向閥2、雙向液壓鎖、旋轉定向、液壓釋放缸和壓力傳感器等組成。

圖4 液壓系統原理圖Fig.4 Principle of hydraulic system

液壓泵在電機的驅動作用下經過濾油器,泵出液壓油,通過換向閥1、雙向液壓鎖,推動旋轉定向工作,旋轉定向儀旋轉一定角度后,雙向液壓鎖鎖定工作活塞兩端液壓油,保證工作活塞位置固定不動。通過換向閥2的液壓通路,實現油路反向循環,即可使工作活塞反向運動。該液壓系統設計最高工作壓力21 MPa,抗振級別20g,耐溫120 ℃,耐壓105 MPa。

2.1.4 機械旋轉單元

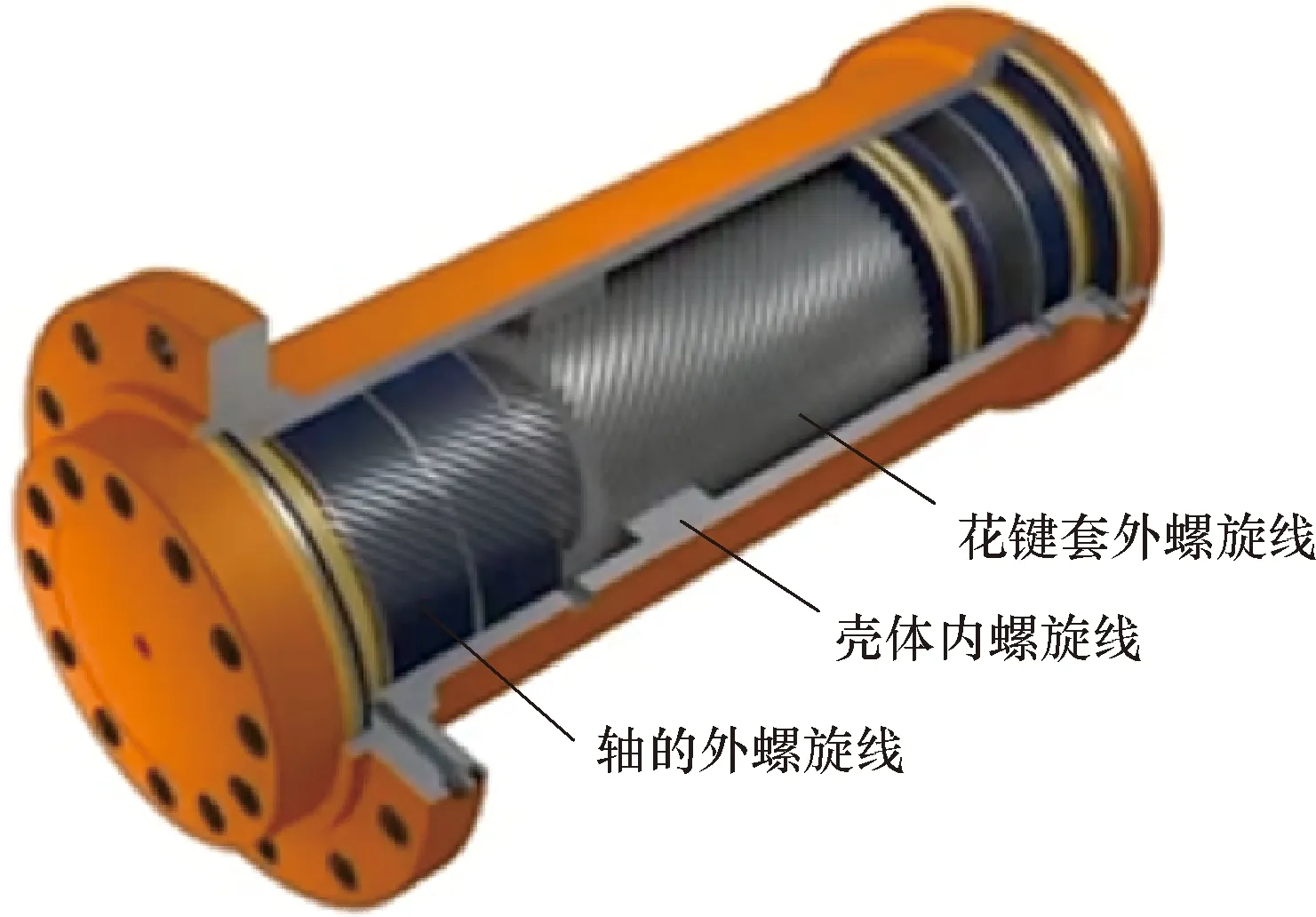

機械系統選用高強度合金材料,采用“兩級螺紋副傳動、螺桿換向”結構,利用螺旋式液壓擺動油缸(見圖5)的工作原理,主要由以下3部分構成:殼體(含有內螺旋線結構及兩條油路)、花鍵套(也可稱為活塞,末端連有一體的旋轉密封,含有內螺旋線和外螺旋線結構)和軸(含有外螺旋線結構,跟輸出軸一體)。這3部分即為3個相對運動構件,形成了兩對螺旋線嚙合,分別為殼體的內螺旋線跟花鍵套的外螺旋線嚙合,花鍵套的內螺旋線和軸的外螺旋線嚙合。

圖5 螺旋式液壓擺動油缸Fig.5 Spiral hydraulic swing cylinder

由圖5可知,定向器機械系統設計有兩個流道,旋轉密封將缸體分為左右兩個腔,缸體上有左右兩個油口,每個油口對應一個腔。殼體固定時,由液壓系統產生的高壓液體經流道進入,推動花鍵套邊旋轉邊朝另一個油口的方向運動,從而帶動了軸的旋轉;當需要反向旋轉時,只需將液壓油從前述的出油口泵入,前述的進油口變為出油口,花鍵套即朝相反的方向運動,同時帶動軸反向旋轉。活塞向左、向右直線移動帶動芯軸旋轉,從而達到旋轉器順時針或逆時針旋轉換向的目的。

2.2 傳動部分性能校核

設計的定向器機械傳動部分的主要參數為:第一螺旋副材料HT600,螺紋牙型30°梯形,螺旋升角60°,外螺紋大徑56 mm,外螺紋中徑53 mm,螺距10.7 mm,螺旋線數27,導程288 mm;第二螺旋副材料42CrMo,螺紋牙型30°梯形,螺旋升角60°,外螺紋大徑82 mm,外螺紋中徑79 mm,螺距10.7 mm,螺旋線數40,導程430 mm;活塞行程192 mm,最高工作壓力21 MPa,活塞外徑為85 mm,活塞內徑50.8 mm,活塞有效受力面積3 645.8 mm2。

2.2.1 輸出扭矩校核

考慮摩擦力影響的實際輸出扭矩為[8-9]:

(1)

式中:M為輸出扭矩,N·m;p為液壓缸中油的壓力,MPa;d1、d2為兩級螺旋副螺紋中徑尺寸,mm;A為空心螺桿的有效受力面積,mm2;α1、α2為兩級螺旋副的螺旋升角,(°);β1、β2為兩級螺旋副的摩擦角,(°)。

通過查閱機械設計手冊[5],鋼與鑄鐵在有潤滑的條件下摩擦因數范圍在0.05~0.15之間,考慮活塞所采用的HT600材料所含碳以石墨的形式存在,具有一定的自潤滑能力,故摩擦因數取值0.08,由摩擦因數f=tanβ可求得β1=β2≈4.6°。由此可得最大輸出扭矩M≈1 761 N·m。

2.2.2 輸出轉角校核

擺動缸輸出轉角為兩級螺旋副轉角的矢量疊加[10-12],即:

(2)

式中:γ為兩級螺旋副合成轉角,rad;γ1、γ2分別為兩級螺旋副最大轉角,rad;L為空心螺桿行程,mm;S1、S2分別為兩級螺旋副的導程,mm。

將設計的參數代入式(2),可得最大輸出轉角γ≈400.7。

3 室內測試

通過室內試驗,檢驗連續管側鉆井下定向器的轉角、工作扭矩、密封絕緣,以及在高溫、振動情況下儀器電子控制單元及液壓控制單元的抗溫抗振性能。

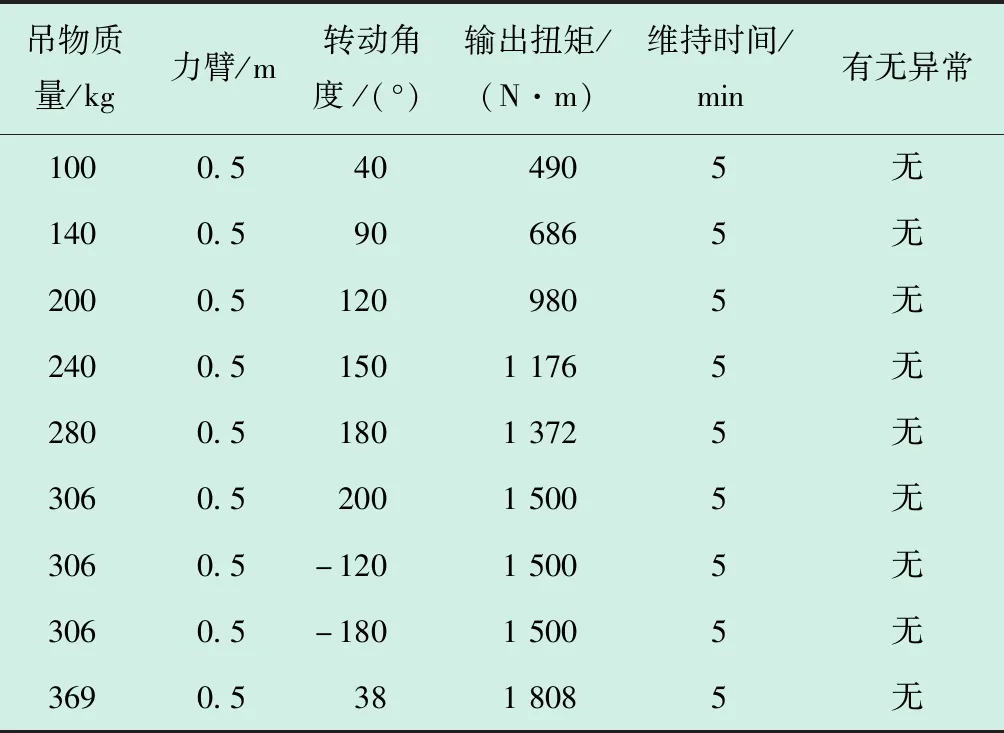

3.1 轉角及扭矩測試

將連續管側鉆井下定向器固定在試驗臺架上,用導線將地面控制主機和續管側鉆井下定向器連接起來,主機通電開機,空載情況下控制定向裝置分別順時針、逆時針到頭,測量旋轉角為400°。使用專用力臂套在定向裝置輸出軸上,逐步增加懸掛重物的重力,利用軟件控制旋轉定向裝置正向、反向旋轉,根據所懸掛重物的重力及力臂的長度即可計算旋轉定向裝置的工作扭矩,試驗數據見表1。試驗最高扭矩1 808 N·m,轉向裝置工作正常,檢查工具外形、連接部位無變形及損傷,說明轉向裝置的扭矩達到設計要求。

表1 連續管側鉆井下定向器扭矩及自鎖測試數據表Table 1 Torque and self-locking test data of directional device for coiled tubing sidetracking

3.2 密封絕緣測試

將控制主機與電子控制單元連接,測試控制旋轉短節工作正常,然后用專用試壓密封堵頭將定向器兩端及連接插針堵死,連接好試壓接頭,再接好高壓管線及試壓泵,向工具內泵入清水,試驗壓力由0逐漸增加至35 MPa,穩壓30 min,觀察工具各連接處無滲漏。試壓完成后泄壓拆掉試壓接頭,排凈工具內腔的清水,測量插針的通斷及絕緣情況,結果均顯示良好,然后將控制主機與儀器用導線連接。開機后下發旋轉指令,旋轉定向裝置旋轉正常,儀器旋轉角度與軟件顯示角度相匹配,說明測量裝置與旋轉定向裝置的密封、絕緣性符合設計要求。

3.3 耐溫抗振測試

將控制主機與旋轉定向裝置的電子控制單元用導電線連接后進行測試,檢查控制及旋轉角度測量正常,然后將旋轉定向裝置放入高溫振動試驗艙內并固定,并通過導線與放在艙外的地面控制主機連接。啟動加溫和振動程序,觀察并記錄工具在不同溫度和振動狀態下的工作參數和工作性能。

4 現場應用及存在的問題

連續管側鉆井下定向器先后在G04-19NX和G08-21-X兩口井進行現場試驗,累計完成裸眼段鉆進610.66 m,最長單井裸眼長度達到401.60 m,定向裝置按要求完成井斜、方位的調整并可靠自鎖。

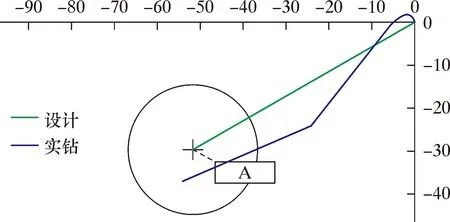

其中在GO8-21-X井實現了完整的增斜段定向鉆進試驗。該井開窗深度953.18 m,完鉆井深1 354.78 m,裸眼段長度401.60 m,整個定向試驗過程中利用定向裝置對工具面調整8次,井斜由0°增至11.28°,方位由338.1°調整至247.1°,實鉆井眼軌跡與設計井眼軌跡對比見圖6。

圖6 GO8-21-X井設計與實鉆井眼軌跡對比Fig.6 Comparison between designed borehole trajectory and drilled borehole trajectory for Well GO8-21-X

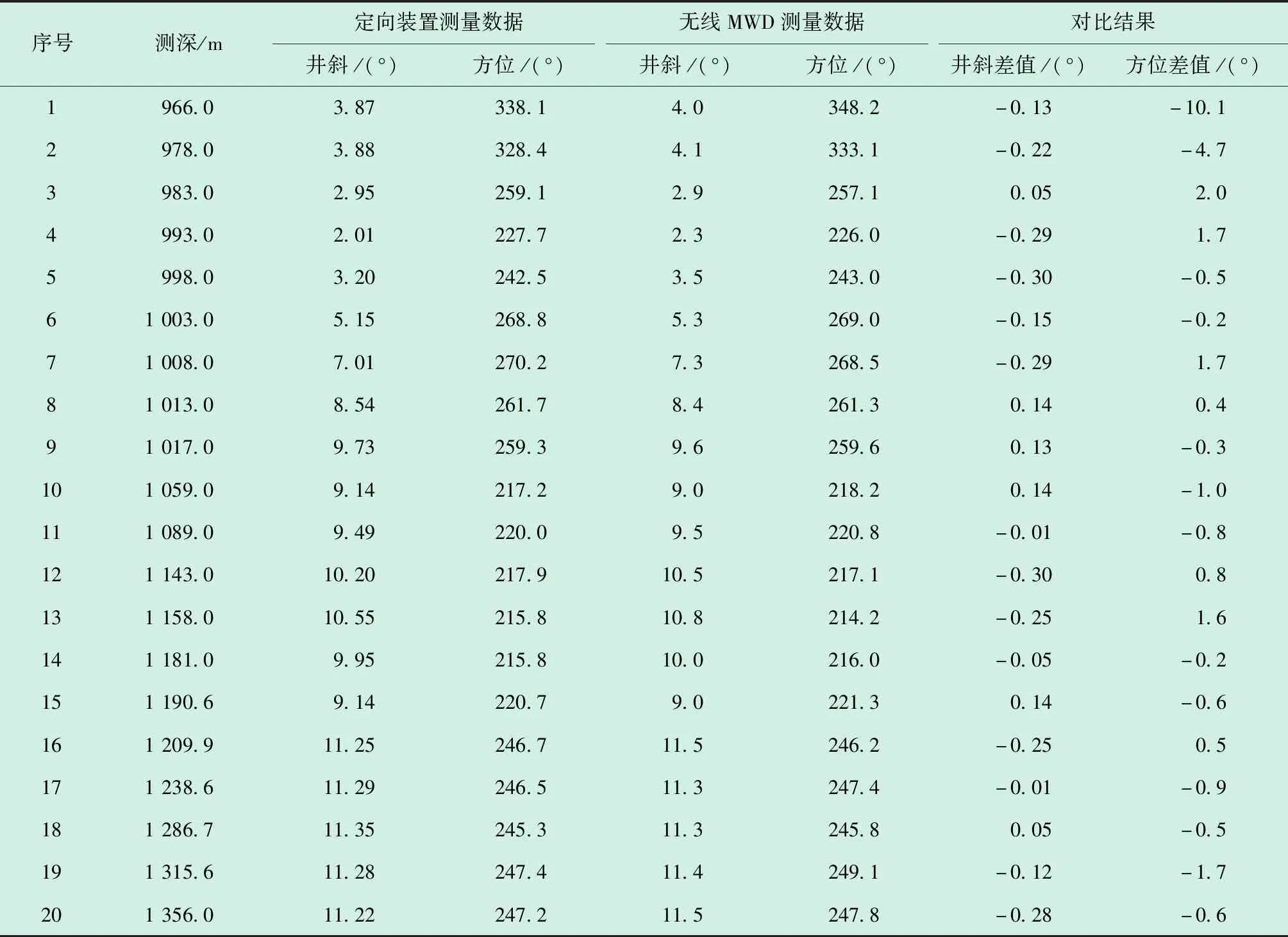

為了檢驗定向裝置測量數據的準確度,在完成裸眼鉆進后,利用?73.0 mm鉆桿攜帶無線MWD對井眼軌跡進行復測校核。無線MWD測得的井眼軌跡數據與連續管定向裝置測得的數據對比如表2所示。

表2 GO8-21-X井井眼軌跡數據對比Table 2 Comparison of borehole trajectory data for Well GO8-21-X

從表2可以看出,井斜的誤差較小,而方位誤差較大,尤其是在井斜小、距離套管近時。分析認為影響定向裝置測量數據誤差較大的原因為井斜方位測量儀所處的無磁環境不夠,受套管、鉆具及定向裝置中電機、閥件等的磁場影響,導致測量數據偏差較大。

通過現場試驗,驗證了定向器的抗振、耐溫、工作扭矩等指標達到了設計要求,可以滿足現場施工對工具面調整的基本要求,但也存在如下問題。

(1)所研制的定向器,其工作扭矩小于彎螺桿的工作扭矩,因此在調整工具面時需要停泵,并上提鉆具,將鉆頭提離井底,方可進行調整工具面作業。

(2)由于定向器的工作扭矩有限,且單向旋轉角度為400°,無法同彎螺桿配合進行復合鉆進,所以在完成增斜鉆進進入穩斜鉆進井段時,需要起出彎螺桿更換直螺桿進行穩斜鉆進。

(3)井斜、方位測量數據與無線WMD相比存在一定的偏差,原因是儀器在測量時受磁場影響較大,需加長井斜方位測量短節上下無磁短節的長度,以增加無磁環境,減少測量數據的誤差。

5 結 論

(1)設計的連續管側鉆井下定向器,采用電-液控制,實現了大扭矩下的精準控制,相比較利用改變鉆井液排量實現工具面調整的純機械式定向器,提高了操作的便捷性、可靠性和精準性。

(2)室內測試結果表明,該定向裝置滿足井溫120 ℃、壓差35 MPa以內的施工井況,可實現±200°雙向旋轉調整工具面角,最大工作扭矩為1 500 N·m。

(3)目前定向裝置中的井斜、方位測量模塊測得的數據還存在一定的偏差,需降低磁場干擾,提高MWD探管無磁環境后做進一步現場試驗。