不同低溫下的電動車余熱回收性能

李棟軍,王 毅,許向國,杜 坤,張財志

(1.重慶大學 汽車工程學院,重慶 400044;2.中國汽車工程研究院股份有限公司,重慶 401122)

電動汽車由于零排放、高效率和無噪音等優點吸引了廣泛的關注[1-3]。與傳統燃油汽車相比,純電動汽車采用鋰電池或燃料電池作為能量來源,同時增加電機等其他電子元件以驅動整車系統。電子元件對工作溫度的要求比發動機等機械部件更高,因而對熱管理性能要求也更高,進而導致整車熱管理系統VTMS(vehicle thermal management system)的能耗增加[4-5]。為降低VTMS能耗,基于整車能量管理的余熱回收技術漸漸應用于新能源汽車。高效的余熱回收技術是改善新能源汽車熱管理系統、提高續航里程的重要路徑之一。

新能源汽車熱管理系統是從傳統燃油汽車中演變而來,一般新增了動力電池、電機、電機控制器及其他電子部件等多部件冷卻系統[6],主要由電池熱管理系統、汽車空調系統、電機電控冷卻系統幾部分組成,由于電子部件對溫度的敏感性,整車熱管理系統的冷卻系統/加熱系統設計難度加大[7]。以鋰電池為例,溫度過低或過高均會影響鋰電池性能和使用壽命,鋰電池對環境的適應性差且工作溫度必須維持在15~35 ℃[8-10];另一方面,低溫時使用PTC(positive temperature coefficient)加熱器給鋰電池加熱會大幅消耗鋰電池能量[11-13],嚴重影響電動車在低溫時的續航里程。因此,電池熱管理系統開發難度較大,以電池熱管理為核心的熱管理零部件明顯增多,余熱回收技術是解決新能源汽車電池加熱需求的典型方案。

Shabashevich等[14]利用余熱回收技術使內燃機的效率至少提高15%。Demir等[15]研究了混合動力汽車的余熱回收技術,結合熱電發電機提出了一種新型的將廢氣的廢熱轉換為電能的方法。但他們沒有對電動汽車在低溫環境下的余熱回收進行研究。Tian等[16]基于余熱回收技術研究了電動汽車熱管理系統的空調系統和續航里程,其中熱泵的循環性能系數COP(coefficient of performance)提高了33.64%,但該研究沒有利用電動汽車的電驅電控系統的廢熱。很多余熱回收技術研究都是圍繞熱泵系統或廢熱生電進行的[14, 17-19]。

基于電池包、電機、電機控制器、水泵等電子元件和整車熱平衡試驗的數據和傳熱學理論,筆者在KULI軟件中搭建了VTMS的傳熱模型,并建立了基于規則的控制策略。通過設定動態工況的仿真分析,研究了在零下環境中采用余熱回收技術為電池包加熱過程中電池包熱管理系統的性能和能耗。

1 余熱回收系統架構

在電動汽車中,電機、電機控制器的最佳工作溫度范圍分別為-40~70 ℃和-40~65 ℃[20],三合一元件中板載充電機、高壓分線盒和DC/DC轉換器等部件的最佳工作范圍為-40~60 ℃,遠大于電池包的最佳工作溫度范圍(15~35 ℃)。在低溫環境中,鋰電池的電解液和固液接觸面SEI(solid electrolyte interface)的電導率大大降低,鋰離子擴散能力下降,石墨陽極極化增加,SEI內阻增大加速了電池容量的下降,同時鋰電池自身產熱功率較低,而電驅電控系統功率大,熱耗高,從而產熱功率較高。基于上述兩方面,為減少鋰電池包在低溫環境下的容量下降,并充分利用電驅電控系統在運行時產生的廢熱,設計了如圖1所示的余熱回收系統架構。

圖1 余熱回收熱管理架構Fig. 1 Thermal management framework of waste heat recovery

該余熱回收系統由電驅電控系統和電池包熱管理系統構成,冷卻水泵帶動回路中的冷卻液在管路中流動,實現強迫對流換熱;散熱風扇用于增加流經散熱器的空氣量,加強換熱性能;PTC加熱器用于電池熱管理系統的加熱。為實現電驅電控系統余熱的回收利用,采用四通道電磁閥將電驅電控系統和鋰電池熱管理系統連接,吸收了電驅電控系統熱量的冷卻液進入電池包加熱回路對電池包加熱;此外,在低溫環境下VTMS需減少對外換熱,故增設三通比例閥用于調整冷卻液流經散熱器的比例。

該余熱回收架構具有如下優點:1)電驅電控系統和電池包熱管理系統采用的均為50%的乙二醇與水混合的冷卻液,四通閥簡化了管路系統,且在余熱回收模式下僅使用水泵1,減少了系統能耗;2)增加三通比例閥,VTMS根據電池包溫度調整回路冷卻液流經散熱器的流量,降低了熱量損失,有利于提高系統的余熱回收利用率。

2 單體元件建模

2.1 三合一元件、電機控制器、電機產熱模型

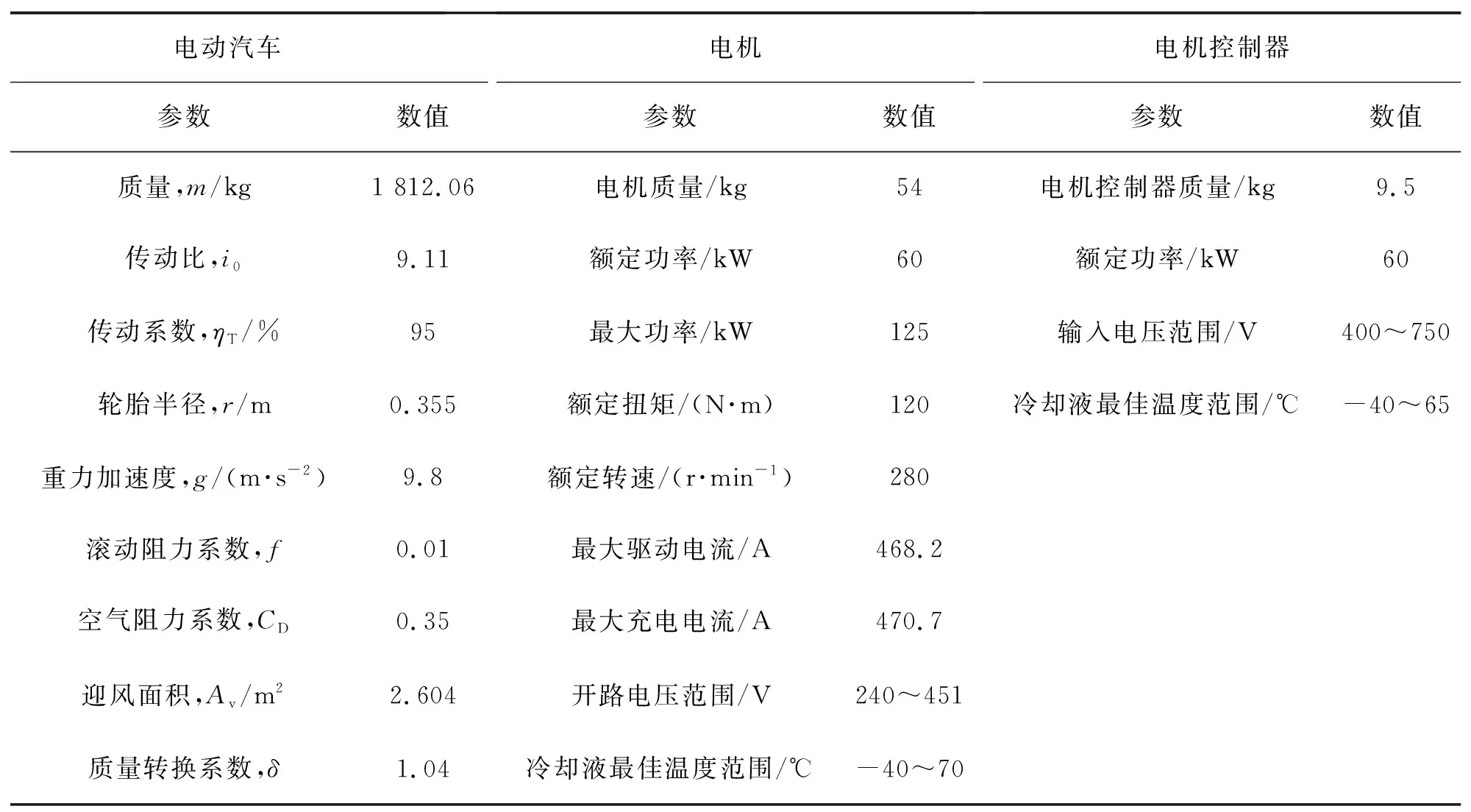

三合一元件是由板載充電機、高壓分線盒和DC/DC轉換器構成的集成元件。三合一元件、電機控制器和電機等電子元件的產熱功率由汽車行駛時的實時載荷和自身效率所決定。整車的實時載荷依據汽車方程式進行計算。表1為該款電動車、電機和電機控制器的基本參數。為計算電機控制器和電機的熱負荷,本文中采用基于驅動效率的方法,通過臺架試驗測得電機和電機控制器的效率map圖(圖2)。

表1 電動汽車、電機和電機控制器的基本參數

圖2 電機和電機控制器效率map圖Fig. 2 The 3D cloud maps of motor efficiency and motor controller efficiency

電機和電機控制器的生熱功率Pmh和Pmch由式(1)~(3)計算:

Pmh=Pm(1-ηm),

(1)

Pmc=Pm/ηmc,

(2)

Pmch=Pmc(1-ηmc)。

(3)

式中:ηm和ηmc分別是電機和電機控制器的效率;Pm為電機的輸入功率;電機控制器的輸入功率Pmc由臺架試驗獲得。

根據熱平衡試驗結果,三合一元件在高速工況、低速爬坡工況和全球統一輕型車輛測試循環WLTC(World-wide harmonized Light-duty Test Cycle)工況下的平均發熱功率均為300 W,因此三合一元件的模型采用質量塊代替,其產熱功率為定值300 W。

2.2 電池包生熱模型

QBAT=Qp+Qj,

(4)

(5)

(6)

(7)

Pb=Pm+Pc+PPTC+PL。

(8)

式中:Qp為極化熱;Qj為焦耳熱;Ib為電池包充放電電流;n表示電池單體數;Rt表示電池單體總內阻,單體的內阻值與溫度和SOC的測試結果如圖3(a)所示;Re為電池內阻;Voc為電池單體的開路電壓,開路電壓與溫度和SOC的測試結果如圖3(b)所示;Pb為電池包放電功率;Pc是壓縮機功率;PPTC是PTC功率;PL為其他低壓耗電設備功率。

圖3 鋰電池單體內阻和開路電壓map圖Fig. 3 3D cloud maps of the resistance and the open circuit voltage of the lithium cell

2.3 散熱器等元件換熱模型

該款電動車采用的散熱器為翅片式換熱器,換熱量H是流經散熱器的空氣流速qh和內部冷卻液流量V的函數:

H=f(V,qh)。

(9)

散熱器的換熱功率由臺架試驗測試得到,圖4為散熱器的散熱量。

流經散熱器的空氣流速由兩部分組成:一是汽車行進過程中帶來的進風量,二是散熱風扇運轉增加的空氣流速。故散熱器通風表面的風速為:

Vvs=Vcar+Vfan。

(10)

式中:Vcar為散熱器入口風速,隨車速變化;Vfan風扇所帶來的額外風速。

三合一元件、電機控制器和電機在運行過程中會產生大量熱量,使自身溫度上升,元件的生熱量Qin由式(11)計算:

Qin=cmΔT,

(11)

式中:c為元件的比熱容,m為元件的質量,ΔT為元件的溫度變化。

三合一元件、電機控制器和電機的冷卻可根據牛頓冷卻公式(12)計算得到:

φs=αsAs(T-Tw),

(12)

2.4 水泵和散熱風扇模型

散熱風扇電功率由式(13)計算:

(13)

式中:qvf為散熱風扇的體積流量,L/min;pfan為風壓,Pa;ηf為風扇運行效率,%。

冷卻水泵的揚程Hm和功率Ppump由式(14)~(16)計算:

qvp=qtnp,

(14)

(15)

(16)

式中:qt水泵排量;np為水泵轉速;H0是0 m3/h時的水泵的揚程;S0為泵內摩擦阻力;ρ為冷卻液介質密度;η為水泵效率。

3 系統控制策略設計

VTMS通過采集、識別部件的冷卻液出口溫度,依據控制策略調整風扇、水泵、四通閥、比例閥和PTC加熱器的運行狀態,以改變熱管理系統的散熱性能。執行器主要功能如下:

1)散熱風扇通過改變葉輪轉速來提供給散熱器不同的進風量,根據圖4和式(10),提高進風量有利于提高散熱器散熱性能;

2)冷卻水泵通過轉動葉輪帶動冷卻液在管路中流動,以強迫對流方式冷卻元件,水泵的轉速與流量成正比(式(14));

3)四通閥能調整內部閥門的閉合,改變冷卻液的流動路線,聯通或分離電驅電控系統熱管理回路與電池熱管理系統回路。在余熱回收模式下,電池包熱管理系統與電驅電控熱管理系統串聯,冷卻液流動路線為:水泵1(工作)→ 三合一元件 → 電機控制器 → 電機 → 水泵2(不工作) → PTC加熱器 → 電池包 → 比例閥 → 散熱器或管路 → 水泵1;

4)比例閥調整閥門開度改變流經散熱器的冷卻液流量,調控VTMS與外界環境的換熱量;

5)PTC加熱器用于給電池包加熱。

3.1 水泵和風扇控制策略

當前熱管理系統中水泵和散熱風扇采用的是擋位切換的控制策略,在余熱回收模式下,水泵和散熱風扇的轉速根據電池包的溫度分為1擋和2擋(電池包平均溫度Tbattery低于20 ℃為1擋,否則為2擋),控制策略如表2所示。水泵1在1擋和2擋轉速分別1 000 r/min和2 000 r/min,而散熱風扇在1擋和2擋下提供的風量分別為0.531 m3/s和0.826 m3/s。

表2 余熱回收狀態下水泵和散熱風扇的控制策略

3.2 四通閥和比例閥控制策略

在零下溫度時,電池包需要加熱到或維持最佳溫度范圍,故四通閥常開。

比例閥開度根據電池包單體的最低溫度和最高溫度決策。如圖5所示,電池包的單體最低、最高溫度為輸入信號,當單體最高溫度小于15 ℃時,系統判定當前電池包需要進一步加熱,此時以單體的最高溫度作為輸入確定比例閥開度,具體由圖5中決策部分的比例閥開度與溫度曲線關系確定;而當單體最高溫度達到15 ℃時,系統則根據單體的最低溫度作為輸入確定比例閥的開度。在圖5的比例閥開度與溫度的曲線中,電池包單體溫度達到15 ℃時,電池包已達到最佳溫度,故從2%開始逐漸提高比例閥開度,逐步提高熱管理系統的散熱性能;當電池包單體溫度達到35 ℃時,回路需要將散熱性能提到最高,比例閥開度將控制98%的冷卻液流經散熱器進行散熱。

圖5 比例閥控制策略Fig. 5 Control strategy of the proportional valve

3.3 PTC加熱器控制策略

PTC加熱策略由PTC本體溫度、電池包進口溫度和電池包單體平均溫度3個參數決定,在-10 ℃及以下以最大功率7 kW加熱,-10 ℃以上以0~5 kW進行加熱。其中,電池包的冷卻液進口溫度需低于45 ℃,PTC本體溫度不得高于120 ℃,電池包單體最低溫度達到15 ℃后停止工作。本文中采用的PTC加熱器主要參數為:最大功率7 kW,整體尺寸160 mm×141 mm×105 mm,冷卻液溫度-40~90 ℃,工作溫度40~120 ℃,質量2.25 kg。

4 結果和分析

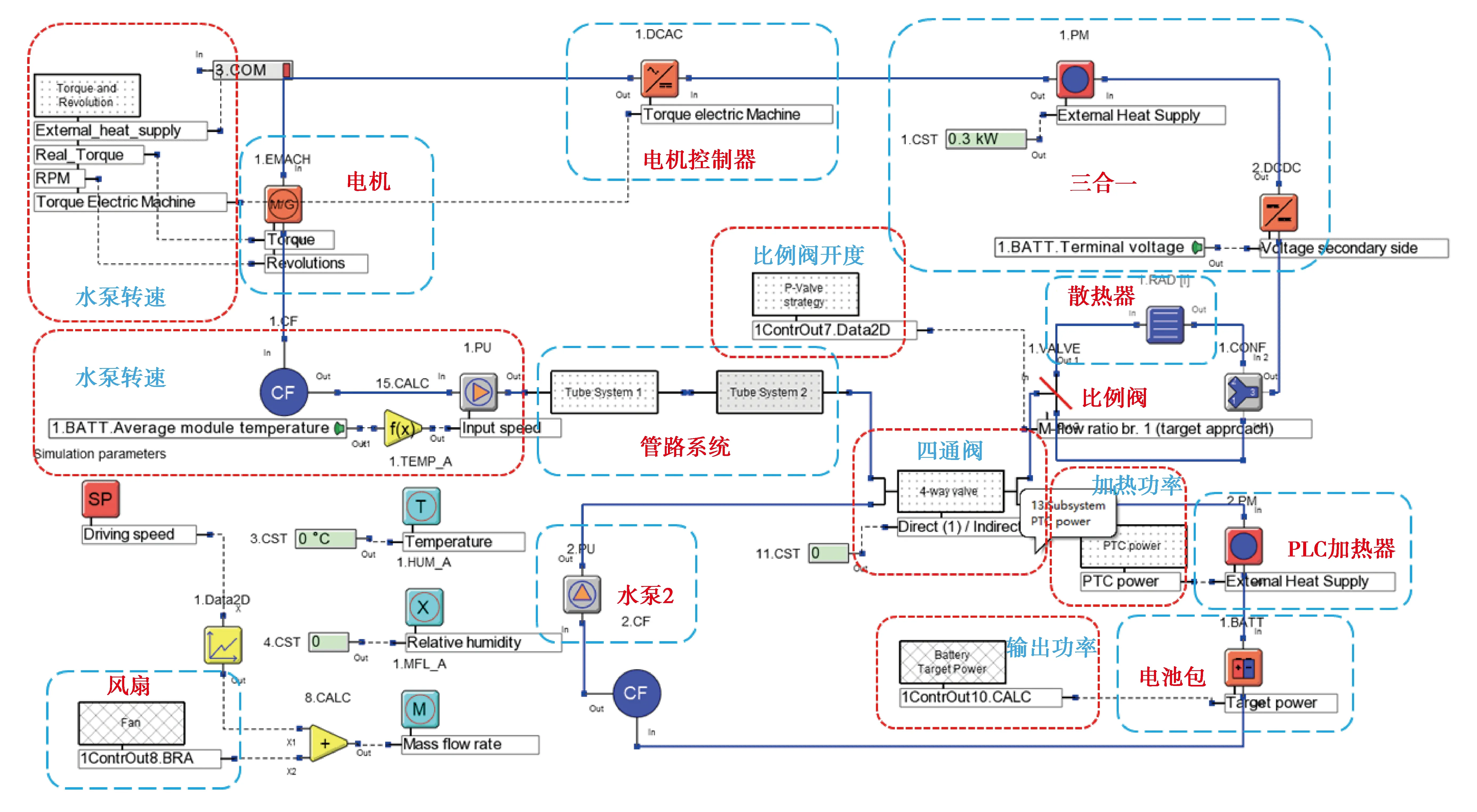

圖6為在KULI軟件中搭建的余熱回收的熱管理模型。

圖6 余熱回收熱管理系統模型Fig. 6 Thermal management system model of waste heat recovery

4.1 模型驗證

圖7所示為三合一元件+電機控制器、電機、散熱器的熱交換性能以及電池包的能耗與整車實驗結果的對比。圖7(a)為三合一元件+電機控制器、電機、散熱器冷卻液出口溫度的實驗值與仿真值的誤差,工況為低速爬坡工況(爬坡角度為9°,環境溫度為35 ℃);圖7(b)為高速爬坡工況(環境溫度為25 ℃)下電池包的冷卻液仿真與實驗的出口溫度及誤差率。

圖7 換熱誤差率的模型驗證Fig. 7 Model validation of the heat exchange performance error

仿真結果表明,三合一元件、電機控制器、電機、散熱器和電池包的模型誤差率都在7%以內,滿足模型準確度要求。

4.2 仿真結果

為研究余熱回收系統的熱管理性能和能耗,進行了在0 ℃,-5 ℃和-10 ℃下的瞬態仿真,仿真工況為WLTC循環工況2,如圖8所示。

圖8 WLTC工況2Fig. 8 WLTC cycle condition 2

冷卻液的出口溫度和電池包單體溫度相差巨大,以其為指標評價VTMS的性能所得結果并不完全一致。根據圖9,電池包單體溫度上升遠慢于冷卻液溫度上升,在0 ℃、-5 ℃和-10 ℃環境下,出口溫度升高到15 ℃所需時間分別為45 s、81 s和166 s;而單體全部達到15 ℃以上分別需要1 667 s,1 784 s和1 955 s。

傳統方式的加熱效果略優于余熱回收方式。由圖9可見,在0 ℃、-5 ℃和-10 ℃下,2種方式將電池包單體最低溫度上升至15 ℃的時間差分別為91 s、79 s和214 s。

圖9 不同環境溫度下電池包單體溫度和比例閥開度曲線Fig. 9 Temperature of the battery pack and the opening of the proportional valve at different ambient temperature

余熱回收系統能夠有效降低熱管理系統中PTC加熱器的能耗。根據圖10,從環境溫度0 ℃、-5 ℃和-10 ℃加熱電池包到15 ℃,余熱回收系統中PTC加熱器的能耗與傳統方式相比分別了降低了460.0 kJ、406.4 kJ和209.5 kJ。

圖10 PTC加熱器的功率和能耗曲線Fig. 10 Power and energy consumption of PTC

5 結 論

建立了電動車余熱回收的熱管理系統及控制策略模型,創新性地增加了比例閥和四通閥,分析了在0 ℃、-5 ℃和-10 ℃ 3種環境溫度下余熱回收的效果,并與傳統PTC加熱方式相對比,得到以下結論:

1)余熱回收技術能夠充分利用電驅回路的廢熱,有利于降低PTC的能耗。從環境溫度0 ℃、-5 ℃和-10 ℃加熱電池包到15 ℃,與傳統方式相比,余熱回收系統的PTC能耗分別降低了460.0 kJ、406.4 kJ和209.5 kJ,這有利于延長電動車的續航里程。

2)以冷卻液出口溫度作為熱管理性能評價指標和以電池包本體溫度作為評價指標的差距巨大。電池包單體的加熱遠慢于冷卻液的加熱,且環境溫度越低,電池包單體的加熱越慢。

3)采用余熱回收方式的加熱性能與采用傳統方法的加熱性能接近。在0 ℃,-5 ℃和-10 ℃下,2種方式將電池包單體最低溫度上升至15 ℃的時間差分別為91 s、79 s和214 s。