改性淤泥質土路用性能應用研究

吳世興

(甘肅省白銀公路事業發展中心,甘肅 白銀 730900)

0 引言

我國幅員遼闊,江河湖泊眾多,在漫長的地質演變過程中,產生難以計數的淤泥質土。然而隨著我國建設發展,環境改造活動不斷進行,填海造陸活動與河道清淤工程清理出大量淤泥質土。由于淤泥質土自身特性,使其難以得到有效利用,而運輸與堆放成本高昂又導致其經濟價值低下。故需摻入一定量的固化劑以提高其自身強度,從而能夠改變淤泥質土的特性,再將其作為工程用土投入使用。邵玉芳[1]對太湖清淤工程中產生的三種代表性淤泥質土進行了土坡固化劑加固室內試驗,篩選出了合適的固化劑品種。魏華彬[2]對HAS土壤固化劑進行室內實驗研究,結合現場施工介紹了HAS土壤固化劑在淤泥改性做路基的性能特點,及其在實際應用中的可行性和優越性。王新岐[3]利用施工現場開挖的淤泥質土,添加適量固化劑,通過室內試驗與現場實測數據互相驗證,成功實現對淤泥質土的固化利用。鄭少午[4]通過將疏浚淤泥與EPS顆粒混合作為輕質土路基填料,不僅可以處理大量廢棄淤泥,而且消耗掉廢棄EPS與多種工業廢物,具有良好的工程運用前景與示范意義。張德軍[5]通過對摻入HSC301的淤泥質土進行CBR性能測試,發現摻入固化劑的土壤強度明顯提高。陸曉義[6]在淤泥中摻入廢棄的玉米秸稈纖維、水泥、石灰等,作為添加劑固化淤泥,通過室內試驗驗證其滿足公路路基填土要求。景嘯[7]通過對寧波西洪大橋試驗段進行試驗和觀測,提出軟土地區就地加固軟弱地基及廢棄淤泥質土(泥漿)固化后用于路基填料的技術和成套工藝,對軟土地區棄土資源化利用、實現土方平衡具有廣泛的推廣價值。

本文選用三種不同工業廢料進行固化淤泥質土,通過混料試驗方法研究能使淤泥質土產生最佳固化效果的配比,有效利用不良地質土和工業廢料的同時,達到路基填土要求并降低施工成本。

1 材料選取

以往對淤泥質土固化多采用化學添加劑與石灰或水泥混合作為固化劑,然而這些原料獲取困難,且價格昂貴,難以大范圍使用。而我國工業發展迅速,每年產生大量工業廢棄物難以完全處理,造成巨大環境負擔與經濟問題。因此,本文將工業廢棄物摻入淤泥中作為固化劑,研究符合公路路基填土要求的固化方案。

1.1 選取試驗土

淤泥質土本身含水率高達54%,一般采用直接晾干進行脫水,待含水率降低到一定程度后方可進行固化,以此達到裝卸運輸或參與工程填土的目的。然而當含水率過低時土體會聯結,摻入固化劑難以攪拌均勻,以致強度分布不均勻,難以形成有效的承載特性;此外,土體與工業廢料結合,需等待發生化學反應之后才能達到效果,過少的水不利于正常的化學反應進行,導致難以達到預期效果,因此需要將含水量控制在一個合適的范圍。經過前期考察,選取含水率為35%作為最優含水率。

1.2 選取固化材料

(1)高爐礦渣

我國基礎建設蓬勃發展,鋼材需求量高居不下,鋼鐵行業儼然成為我國支柱性產業,高爐冶煉工藝是鋼鐵冶煉的常用工藝。我國每年由于鋼鐵冶煉產生大量的工業礦渣,這些礦渣成分復雜,難以降解,隨意堆放不僅會占用大量空間而且會對土體與環境造成污染。就如何安全無害的處理這些礦渣已經成為一道難題,經分析檢測,高爐礦渣主要包含CaO、Al2O3等氧化物,這些物質有助于改善土體力學性能,在增強穩定性的同時亦可提高強度。

(2)粉煤灰

在煤炭燃燒過程中形成的粉末狀顆粒,多為火力發電廠燃煤后產生的剩余廢棄物。火力發電目前作為我國的供電主力,離不開燃燒煤炭,大量燃燒煤炭勢必產生粉煤灰。粉煤灰顆粒細小,容易對人和其它動物造成健康危害,同時長期堆放不僅占用空間而且會造成環境污染。經化學分析發現,粉煤灰中主要化學成分包括Al2O3、SiO2,對改善土體力學性質具有一定的增益作用,張景富[8]通過使用電子顯微鏡研究發現,粉煤灰本身具有火山灰活性,但沒有膠凝性,只有在堿性和類似高爐礦渣的激活物下激發下才能具有活性,主要配合高爐礦渣進行火山灰反應。

(3)電石渣

我國每年生產和消耗大量的電石,隨之也產生大量的電石渣,電石渣的處理與存儲是長期以來難以解決的問題。經分析發現,電石渣主要成分包括Ca(OH)2,在水中呈堿性,以一定比例摻入到淤泥質土中可以提升固化土的強度與穩定性。

2 試驗方法與試件制作

2.1 試驗方法

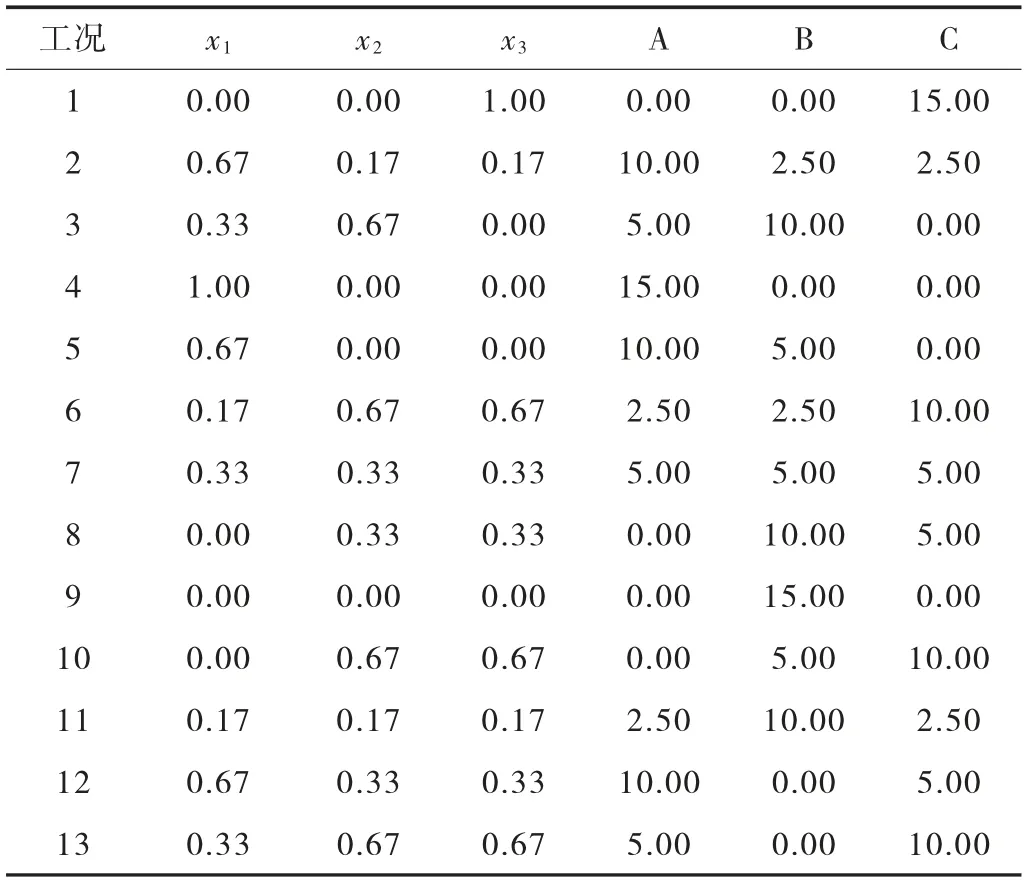

對于固化材料的配方設計,常見的設計方法有正交試驗設計、響應面法設計和混料試驗設計[9]。對比發現,正交試驗所需工況最多,響應面法需考慮單獨摻量的影響,而混料試驗設計能夠在變量較少時以較少的試驗組別獲得最優配比,適合作為本文設計方法。混料試驗設計分析變量較少,設計試驗組別不多,在使用分析數據建立變量之間的方程關系時得到的高階回歸方程較為準確。本分析研究僅含高爐礦渣、粉煤灰和電石渣三種變量,通過混料試驗考察各種摻料含量與試驗指標的關系。

設高爐礦渣含量、粉煤灰含量、電石渣含量分別為x1、x2、x3,對應土體無側限抗壓強度為y,建立y與x的回歸關系。約束條件如式(1):

根據摻量配比不同,擬合得到y與x的回歸方程如式(2):

式中:bi為xi的一階系;bij與為xixj交互作用的二階系數;rij為xixj交互作用的三階系數;bijk為xixjxk作用的三階系數[10]。

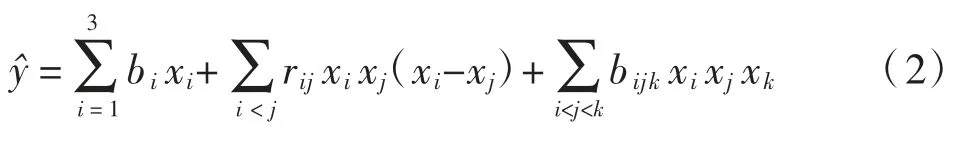

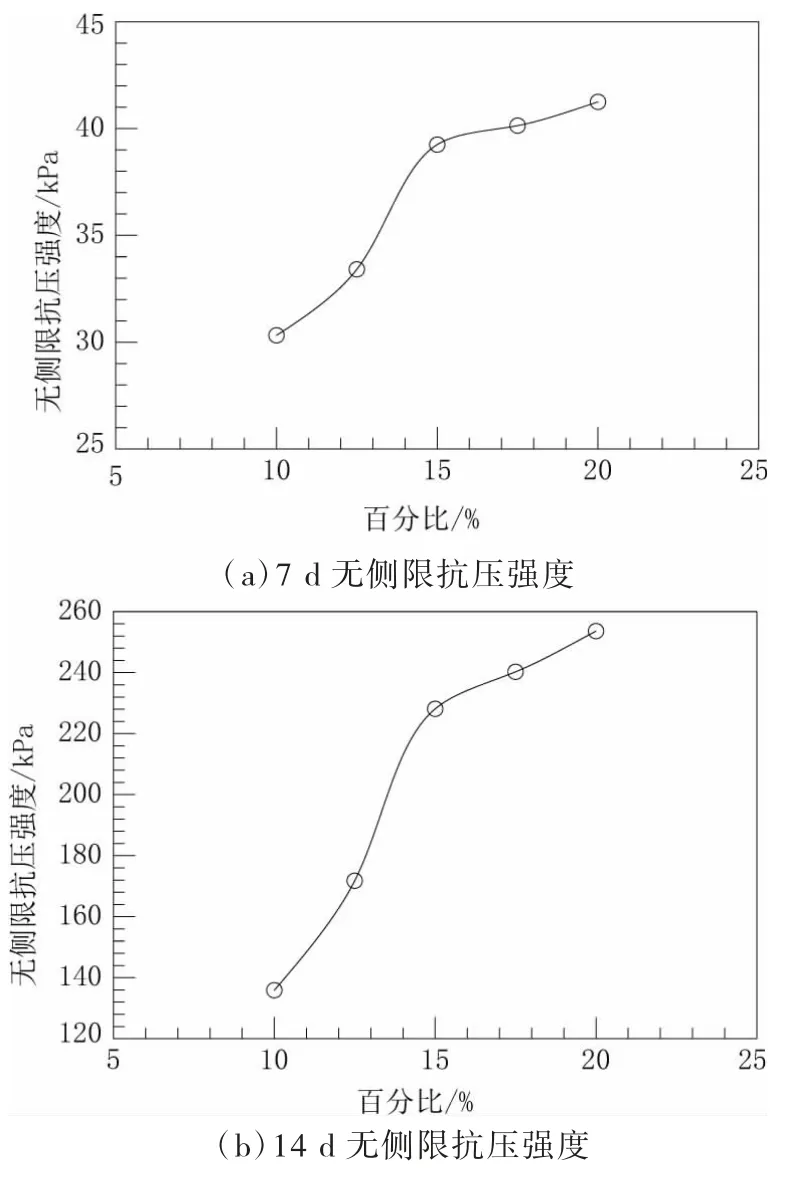

由于使用這幾種工業廢料作為固化劑產量的相關研究較少,需進行預實驗確定其最優摻量所在范圍。試驗假定三種固化劑摻入比例相當,分別摻入10%、12.5%、15%、17.5%、20%,測量改良后土體在養護7 d和14 d后無側限抗壓強度。試驗結果如表1。

表1 預試驗結果

為便于找到合適范圍,繪制曲線如圖1所示。

圖1 預試驗結果曲線圖

由圖分析可得,齡期越長固化土的強度越高,且會隨著摻量的增加強度增高。當摻量從12.5%增加到15%時,無側限抗壓強度增加最明顯,且在14 d齡期下達到220 kPa以上,能夠滿足需要。故本試驗采用15%的摻量作為固化劑的摻入量,之后進行試驗,具體試驗見表2。

表2 試驗工況設計

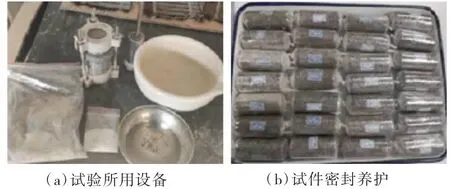

2.2 試樣制作

按照計算比例稱量各摻量,將其混入處理含水率后淤泥質土中,攪拌均勻后制作標準試件,試件直徑39.1 mm、高80 mm。將模具中的試樣抽真空并在水中養護24 h,拆模后密封放入養護室進行養護。試件制備如圖2所示。

圖2 試件制備

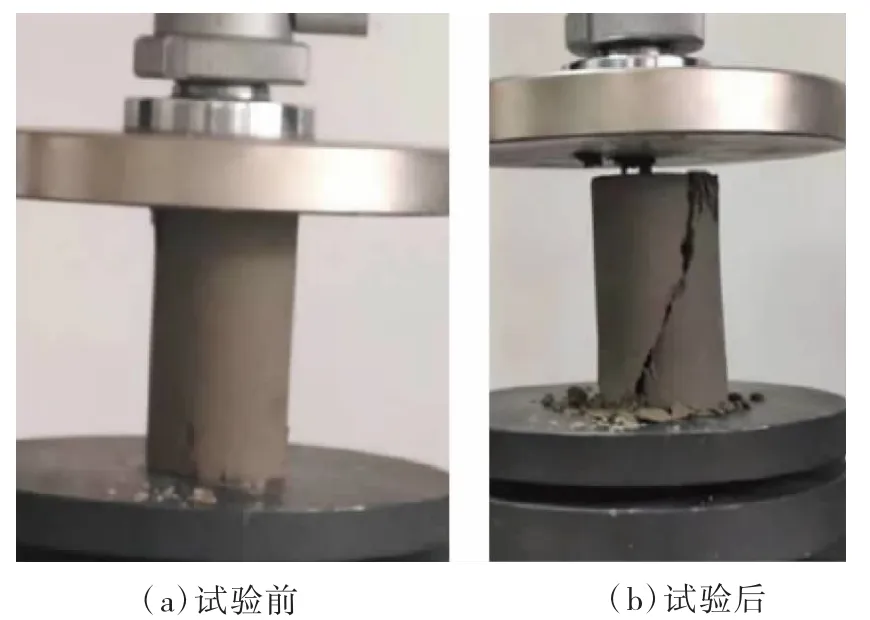

養護至規定齡期后進行無側限抗壓強度測試,試驗如圖3所示。

圖3 無側限抗壓強度試驗

3 試驗結果分析

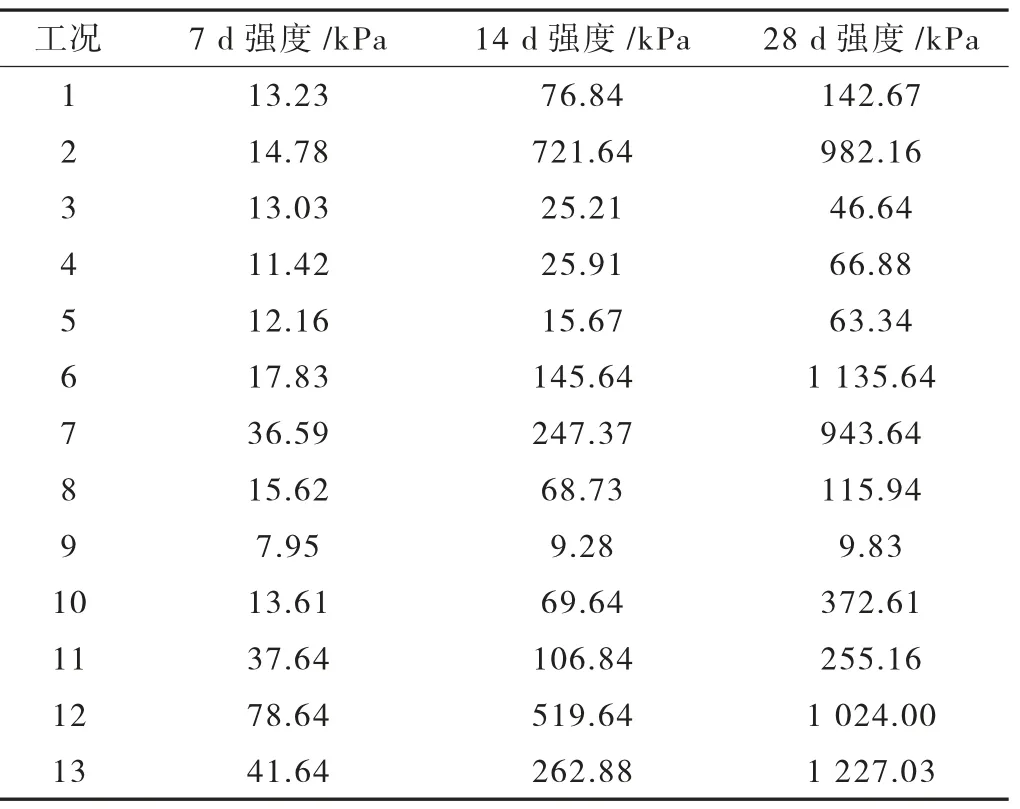

由第2節試驗所得結果見表3。

表3 試驗結果

由表可知,三種摻量在養護齡期較短時其無側限抗壓強度值均較小,而隨著齡期不斷增加,其無側限抗壓強度值隨之增大,表明三種摻量在養護時間較短時強度不高,隨著養護時間增長,其強度值增大。分析其原因,淤泥質土含水率可能仍過高,較短時間內固化劑無法與水充分發生反應,即使生成膠凝物質也由于土體仍處于塑性狀態,無法有效提高強度。

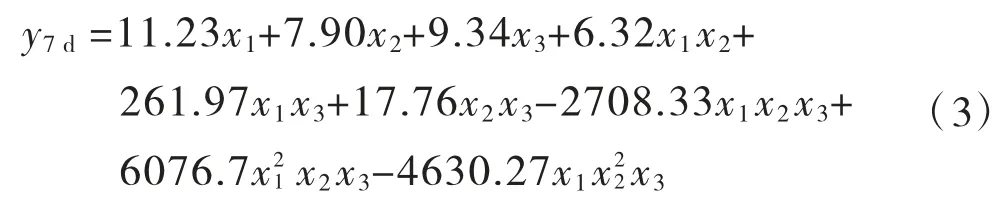

齡期為7 d時,由式3可得模型回歸方程為:

通過計算可得,當x1=0.519,x2=0.243,x3=0.238的時候,改良后土能夠達到最大強度91.29 kPa,經轉化可得高爐礦渣、粉煤灰、電石渣含量分別為7.78%、3.65%、3.57%。由于淤泥改良土的應用場景為公路路基填土,其應強度達到800 kPa。在齡期7 d時無法滿足要求,故還需更長的養護時間。

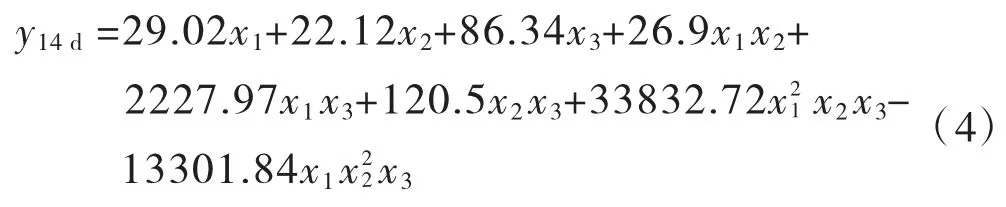

齡期為14 d時,由式4可得模型回歸方程為:

通過計算可得,當x1=0.517,x2=0.144,x3=0.339的時候,改良后土能夠達到最大強度826.46 kPa,經轉化可得高爐礦渣、粉煤灰、電石渣含量分別為7.75%、2.16%、5.09%。此時強度可以達到要求,但考慮實際施工有可能存在攪拌不均勻以及含水率不達標等問題,仍需較長養護時間才能夠滿足要求。

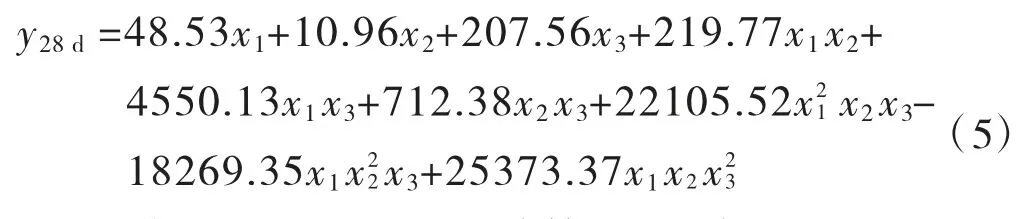

齡期為28 d時,由式5可得模型回歸方程為:

齡期為28 d時,通過計算可得,當x1=0.421,x2=0.115,x3=0.464的時候,改良后土能夠達到最大強度1 479.32 kPa,經轉化可得高爐礦渣、粉煤灰、電石渣含量分別為6.32%、1.72%、6.96%。此時強度完全滿足要求。

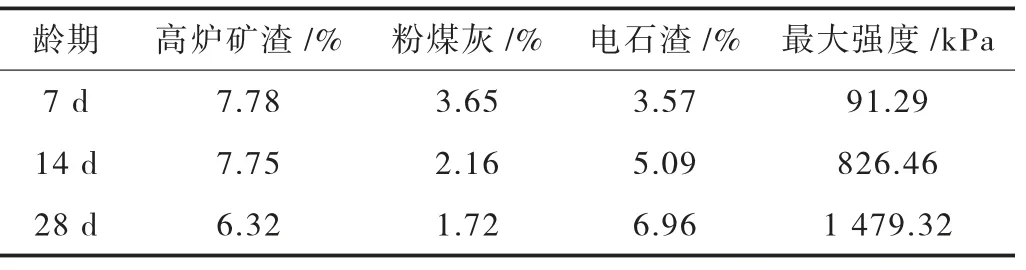

綜上所述,將不同齡期最優配比匯總,見表4。

表4 不同齡期最優配比

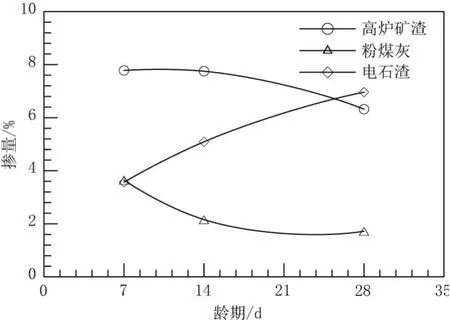

將各不同齡期下摻料含量進行分析,做出曲線圖可以更加直觀分析不同養護齡期下各摻量百分比含量的影響程度,如圖4所示。

圖4 最優配比曲線圖

分析曲線圖發現,在三個摻料配比最優齡期下,養護齡期較短時,粉煤灰摻量較高,隨著養護齡期增加,粉煤灰含量逐漸減少,究其原因,粉煤灰中主要物質在固化土早期強度中發揮重要作用,而隨著齡期不斷增加,固化土強度的提高更依賴于SiO2和Ca(OH)2的作用,因此,電石渣的含量隨著齡期增長也隨之增高,這種現象也說明Ca(OH)2在養護齡期后期發揮著重要作用。鑒于本文主要研究淤泥改良土對路用性能的研究,以28 d養護齡期作為最優參考,即可得到高爐礦渣、粉煤灰、電石渣三種摻量所用比值為42.1∶11.5∶46.4,此比例可以在28 d養護齡期下可以獲得最高的強度。

4 結論

本文選取高爐礦渣、粉煤灰、電石渣作為新型摻料對淤泥質土進行固化改良,并通過混料設計試驗確定不同齡期下最優摻料配比,得到以下結論:

(1)選用前人較少使用的工業廢料作為固化土改良劑,并通過對三種不同齡期試驗無側限抗壓強度值進行測量,在混料設計試驗下,擬合三階回歸方程得到相應齡期的最優配比。

(2)結合工程實際,確定在28d齡期下,選取高爐礦渣、粉煤灰、電石渣三種摻量比值為42.1∶11.5∶46.4可以很好滿足公路路基填土要求。