淺談固定式手工凸焊機防壓手技術應用

沈勇杰,單曉峰

(上汽集團上汽通用汽車有限公司,上海 201208)

1 凸焊機安全防護原有技術現狀分析

目前凸焊機安全保護技術細分為機械式和控制式2種,一種是機械式安全保護裝置,一種是控制式安全保護裝置。這2種安全保護機制的工作原理不同,在設計和應用各有差異,2種保護裝置都有各自的優缺點,在具體的應用過程中,需要結合實際的生產情況和作業情況來選擇保護裝置的形式,以達到真正保護操作者的目的。

1.1 機械式安全保護裝置

在機械式的安全防護產品中,產品的種類和型號非常多,這些產品的保護形式各不相同,但是通常有如下3類產品:

拉手式安全裝置,這種拉手繩索大多采用非常柔軟的材料來進行生產,將操作者的手腕與凸焊機外側進行連接,對雙手的活動區間進行控制。觸點頭下降操作中,拉手繩索會自動強制將操作者雙手進行拉拽,避免雙手受傷。這種裝置可以有效地克服操作者在操作過程中忘記將手放置到安全區的情況,以強制的方式將操作者帶離危險區,彌補了人工安全操作過程中的疏漏。

推手式安全裝置,此類裝置會以推手板的方式安裝在模具之前,當凸焊機升降操作時,推手板也會被帶動,操作者雙手會被自動推到安全區域。這種安全裝置雖然也是以外力的方式來將操作者的雙手帶離危險區,但是在操作形式方面就溫和得多,能夠較好地規避一些強制力的損傷。

這些機械類的保護裝置,雖然有保護作用,但是卻會影響操作舒適度、操作視線及操作效率。操作者在操作的過程中,如果出現忘記將手放置到安全區,保護裝置會強制性的進行安全操作,雖然可以將操作者帶離危險區,但是由于這種操作強制且粗暴,操作者的雙手甚至雙臂極容易受到損傷,同時這種強制性的操作與操作人員的當下意愿存在沖突,易造成操作人員的疲勞。一般用于行程次數較少的設備,速度效率較低的設備。

下面以推手式安全裝置為例說明其工作原理:

推手式安全裝置保護功能是在設備工作的下行程期間,通過機械方式將手處在設備工作危險區的人體部位(手)推撥出去離開危險區,從而達到保護目的。設備模具下壓的行程與推撥保護裝置同步運動,按推撥手器件的運動方向可分為左右推撥和前后推撥及側向推撥,下面以側向推撥為例說明其工作原理。

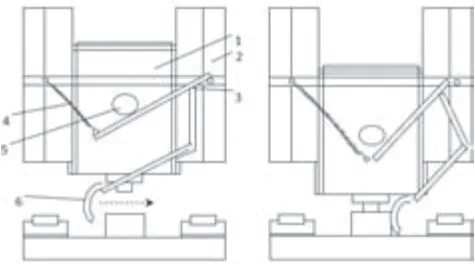

安全裝置的動力來源于壓力機的滑塊由推桿滑塊壓輪和復位彈簧組成。如圖1所示,1滑塊,2導滑道,3推桿,4復位彈簧,5滑塊壓輪,6推手器。

圖1

滑塊由壓輪推桿與滑塊的滑道固定連接復位彈簧連接推桿支桿的一端,在推桿端部安裝一個推手器,當設備工作下行程動作時滑塊壓輪作用在推桿上,當滑塊下行程時壓輪向下滾壓推動推桿,使推桿帶動推手器從左至右掃過危險區,把操作者的手推開,同時將彈簧拉長,當滑塊回程運動時,推桿在復位彈簧的作用下恢復到原始位置,在此期間操作者可以伸手進入磨口區,操作該裝置應該滿足一下安全技術要求:

第一,可靠的保護范圍,該保護范圍由推桿的擺動范圍來保證推桿的擺動范圍幅度超過模具的寬度。推桿長度擺動幅度或位移量應可以調整,以適應不同的加工需要。

第二,不能造成新的傷害,對手機與手接觸的一側應采用軟材料如橡膠塑料等防止推手器把人手擊傷。

第三,推桿的擺動方向與操作,手杠精推桿推走的方向對右利者應從右到左(面向壓力機)對左利者,應從左到右。

推手式安全裝置的缺點是,推桿擺動對操作者視線造成干擾,推手其余手接觸會給操作者帶來不適,在正常情況下,一般操作速度快于推桿偶然才有推手器推擊手的可能。

1.2 控制式安全保護裝置

這種安全裝置大多與電氣鏈鎖裝置連接,對動凸焊機活動進行控制,通過光、電等工具來進行安全裝置的觸發和運作,具體的表現形式如下:

光電式安全裝置,這類裝置發射器與接送器建立了光幕關聯,工作區域被細分為安全、危險兩個區域,操作者如果在危險區操作,則光線就會受到阻隔,控制器會發出報警信號,此時凸焊機的活動就會被打斷,凸焊機則不再運作。這種保護方式,以光線為驅動力,靈敏度高,安全性好。

電容式安全裝置,安全和危險區之間設置了電容器,這一器件對地形成特定電容量,可以憑借器件靈敏度對人體操作活動進行感應,操作者操作環節,與電容器距離發生變化,則對地電容量也會改變,安全裝置控制器會通過電容量來對凸焊機進行操控。

雙手操作式安全裝置,基于電路設計,凸焊機只有在2個距離遠但都處于安全區域的安全同時觸發時才會下降,否則凸焊機就會停運,這就會迫使操作者雙手按鍵,避免雙手放置于危險區。

控制式安全裝置,通過光束、磁場等來進行控制,避免了機械裝置的弊端,在操作中靈敏度高、響應速度快,在防護方面改變了機械式防護對雙手進行操作的模式,以控制壓機運作狀態的方式來保護操作人員的安全。這種方式可以有效的避免強制性操作對操作人員的損傷,同時也可以避免裝置運作遮擋操作者視線,影響操作效率的問題,能夠讓操作者始終處于比較穩定和高效的工作狀態之下。但是很多加工現場并不能適用光柵型和雙手操作型防壓手安全裝置。如很多現場的工件比較大、尺寸長、形狀各異或操作員雙手需要把持工件,由腳踏開關控制壓機下壓動作,那么這種現場應用的設備,使用的防壓手裝置就需根據現場的實際應用場景進行設計。

2 改進型凸焊機防壓手安全裝置的設計討論

很多安全事故都說明,凸焊機下降過程中,工作人員不能夠及時撤離是導致傷殘的主要原因。安全保護裝置的使用是通過強制的方式確保身體所有部分都能夠在凸焊機下降時安全撤離,在操作者手部沒有撤出危險區時,避免凸焊機因各種因素出現下降的情況。所以,本文在防壓手安全裝置的設計過程中也遵循了安全隔離型防護和安全間距型防護這2種思路來進行討論。

2.1 安全隔離型防護

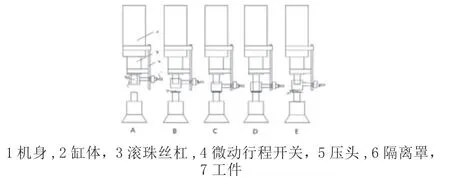

圖2為安全隔離型防護的示意圖,如圖所示凸焊機防壓手安全裝置設計為透明隔離罩的形式,對工件壓接區域進行防護。工作過程如下:踩下腳踏開關并保持,防護系統啟動。如圖2中B首先隔離罩6從最高位向下運動,逐步接近工件8;如圖2中C當隔離罩6到達預設位置后自動停止(預設位置離工件表面2mm)。此時隔離罩6將設備的工作危險區域隔離;如圖2中D下一步設備壓頭5快速下行程動作接近工件,進行壓焊工藝,完成工藝后沖壓完成后,壓頭5返程,同時防護罩6返程;返程結束后將工件取出,檢查所加工的工件,若達到加工要求,則繼續下一個任務。隔離保護動作過程如圖E首先隔離罩6從最高位向下運動,逐步接近工件8時如果隔離罩6和工件之間有異物(如手指)隔離罩6被頂起,微動行程開關4被觸發安全回路斷開,壓頭5的動力切斷,信號反饋到PLC,壓頭5的下行程啟動條件也不滿足,無法繼續下壓動作,設備停止運行,操作者能夠安全撤離。

圖2

2.2 安全間距型防護

以伺服凸焊機的安全間距防護為例來說明其工作原理,通過伺服電機的編碼器測量反饋上電極下壓行程的距離,實現識別安全距離或非安全距離,來控制設備的下壓動作,保證人員安全。

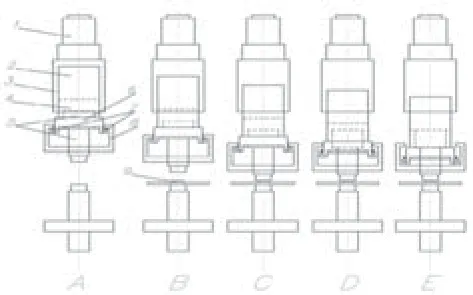

如圖3為伺服凸焊機示意圖,圖2中1伺服電機,2伺服壓缸,3焊機殼體,4伺服壓缸和焊接電極壓頭之間的空腔,5焊接電極壓頭,6行程開關安裝支架,7行程開關,8行程開關觸發壓桿,9工件

圖3

伺服凸焊機焊接電極壓頭下行程動作過程:如圖3 B所示,伺服電機下行行程旋轉動作帶動伺服壓缸2向下動作,焊接電極壓頭5隨之向下運行,逐漸接近工件9。如圖3 C所示,當焊接壓頭5接觸工件9時,焊接壓頭5被工件逐步頂起(焊接壓頭5和伺服壓缸2的壓力面還未接觸,兩者間存在空隙,(即此時工件只受焊接電極壓頭5的自重)。如圖3 D所示,(行程開關觸發壓桿8和焊接電極壓頭5固定在一起)行程開關觸發壓桿也隨焊接電極壓頭5一同被工件頂起,行程開關從被壓狀態(觸發狀態)變為釋放狀態,此時測量系統立即反饋被壓工件的厚度,如果行程開關從被壓狀態變為釋放狀態時,測量系統反饋的被壓工件厚度超過設定值時(注:設定值為工件厚度+2mm),立即停止下行程運動并上升至最高位。如果行程開關從被壓狀態變為釋放狀態時,測量系統反饋的被壓工件厚度小于等于設定值時,如圖E所示,伺服電機繼續下行程動作,帶動伺服壓缸2繼續向下運動,焊接電極壓頭5和行程開關觸發桿一同被工件繼續頂起,直至伺服壓缸2的壓力面接觸焊接電極壓頭5的上端受壓面,完成壓力焊接工藝后,伺服電機1帶動伺服壓缸2,帶動焊接電極壓頭5,返回初始位置。

3 結語

當前的工業發展中,企業的生產活動都逐步實現從機械化到智能化的發展。本文以凸焊機為例說明了部分防壓手功能的工作原理,工業生產中的沖壓、鉚壓、鍛壓等多種壓機類設備的防護設計基本類似,這些設備在工業生產中使用比較廣泛。一般的手工設備,由于作業人員雙手需要把持工件,其設計為腳踏板控制裝置操作設備工作,使其成為生產機械中發生事故比較多的設備,很多企業都針對手工壓機類設備的運作設置了專門的安全保護機制,手工壓機類設備的安全運行水平已經不僅僅是代表一個工廠的安全生產水平的問題,而是已經上升為一個國家制造業的綜合能力層面的問題。綜上所述,目前廣泛使用的手工壓機類設備設計中,機械式和控制式安全保護設置各有利弊,在具體的應用過程中,各企業結合自身的技術水平選用不同的保護裝置,有效的保護操作者的人身安全。從技術角度看,手工壓機類設備的安全保護裝置還有進一步改進的空間,希望在未來的發展中,各企業的安全防護設計人員可以設計和制造出越來越安全可靠的設備,為我國工業的發展騰飛添磚加瓦。