三分倉回轉式空預器防堵灰技術改造研究

翟博

(內蒙古大唐國際托克托發電有限責任公司,內蒙古 呼和浩特 010000)

空預器是火力發電廠中重要的換熱部件,對機組的安全、穩定運行起著關鍵作用[1-2]。近年來超低排放改造后,空預器堵灰問題日益突出,造成空預器堵塞、爐膛負壓波動增大、風機出力不足,嚴重的甚至造成非計劃停機,給機組的安全性、經濟性和穩定性帶來巨大影響[2-3]。

空預器堵灰的原因主要有以下幾種:①冷端低溫腐蝕。為使NOx排放質量濃度滿足超低排放要求,增加了脫硝催化劑的投入使用量,導致更多的SO2被氧化成SO3,煙氣酸露點升高,硫酸附著在傳熱元件上,產生空預器冷端腐蝕,導致空預器堵灰[4-6]。②硫酸氫銨堵塞。由于SCR 脫硝系統氨氮摩爾比的均勻性難以保證,氨逃逸不可避免,逃逸氨和煙氣中的SO3反應形成硫酸氫銨(NH4HSO4),在低溫段凝結附著并粘著飛灰,最終造成空預器堵灰[7-9]。③吹灰不當。鍋爐吹灰帶水或蒸汽參數選擇不當,容易破壞換熱元器件,導致空預器積灰板結堵塞[10]。

某火力發電廠采用的是三分倉回轉式空氣預熱器,由于蓄熱元件堵灰導致阻力增加,使鍋爐風機運行電耗增加,堵灰嚴重時,還會造成風機失速、機組無法滿負荷運行等后果,嚴重影響了機組的安全性和經濟性。為降低空預器蓄熱元件在運行中的阻力,提高空預器換熱效果,改善機組運行狀況,對三分倉回轉式空預器進行了防堵灰技術改造。

1 空預器概況

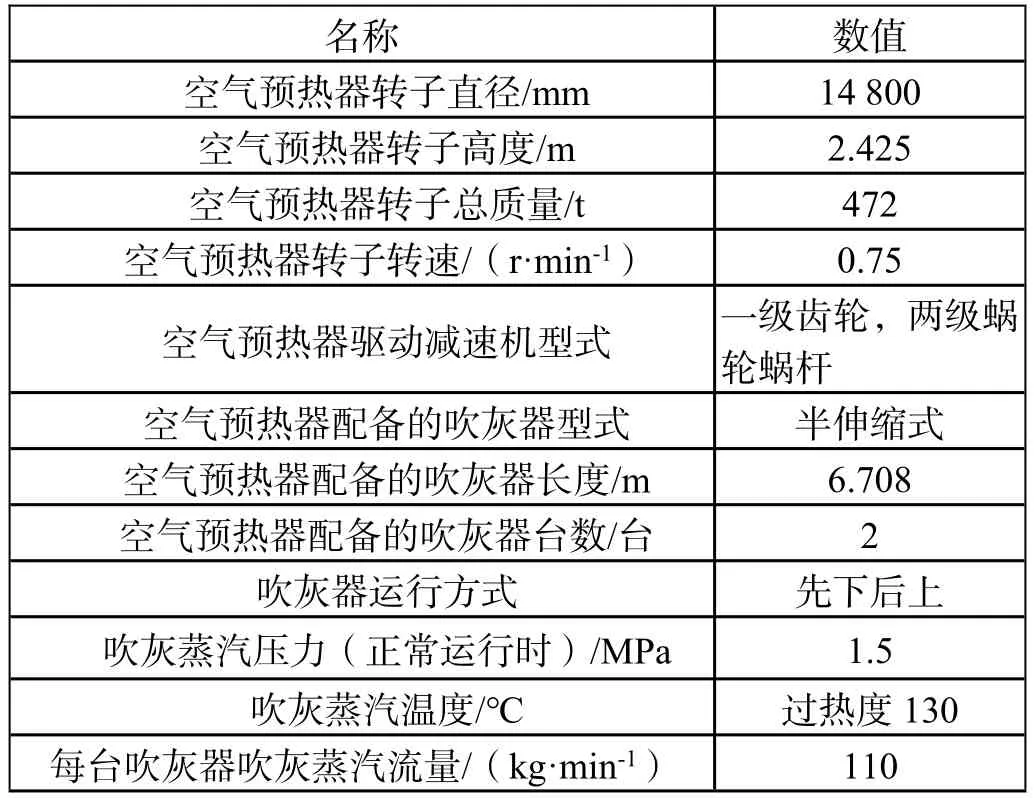

此火力發電廠采用的空氣預熱器為三分倉回轉式空氣預熱器。空預器的高溫段傳熱元件材質為Q235普通碳素結構鋼,尺寸(厚度×高度)為0.50 mm×900 mm;低溫段傳熱元件材質為脫碳鋼和雙面鍍搪瓷,尺寸(厚度×高度)為1.05 mm×950 mm;傳熱元件的面積(單側)為52 021 m2;軸承潤滑及冷卻方式為油浴潤滑,頂部軸承水冷。其他相關技術參數如表1所示。

表1 空預器主要技術參數

2 空預器防堵灰改造原理及方案

2.1 改造原理

2.2 空預器防堵灰改造方案

空預器防堵灰改造主要涉及3 方面,即扇形板改造、風道改造、磨料系統改造。

2.2.1 扇形板改造

為實現循環風的循環,在空預器中設置循環風倉,機組空預器轉向為轉子從一次風側進入煙氣側,因此,循環風分倉設置在二次風側分倉靠近煙氣側位置,需對空氣預熱器的扇形板進行改造。即對每臺空預器冷、熱端扇形板進行改造,在二次風側靠近煙氣扇形板部位新增7.5°循環熱風分倉。

2.2.2 風道改造

在空預器內部改造時,在增設的扇形板上方增加隔板,隔板設計為錳鋼板,增設過渡段和變徑。同時為實現循環風的閉式循環,在循環風倉上下兩端用風道連接,并在循環風道中安裝高溫防磨循環風機作為循環風的驅動力。

2.2.3 磨料系統改造

為了對附著在蓄熱元件上的灰分進行及時清掃,防止由于灰分過度積累導致堵灰難以被清理,在循環風中加入少量磨料,利用循環風攜帶磨料沖刷蓄熱元件的方式對蓄熱元件上的積灰進行定期清掃。這一方法的優勢在于,攜帶磨料的方式可以保證在整個循環風倉里磨料和空氣的速度一致,這樣磨料對蓄熱元件的沖掃效果相同,無論低溫區還是中溫區都能達到良好的清掃效果,而且干燥的磨料對蓄熱元件表面凝結的液體有吸附作用,在清掃的同時可以將表面的液體帶走,進一步防止積灰。

試驗過程歷經波折,但試驗結果令人滿意,試驗的目的達到了。象車田里村這樣的渡口如果使用升降立柱改造成人力扯渡,渡船技術難度大大降低,渡工素質要求也不高,而安全系數會得到顯著提高,村民過渡會更加安全。

2.3 改造要求

空預器防堵灰改造要求主要包括以下幾方面:①改造方案力求簡潔,具有良好的可操作性、安全性、可靠性和完整性。改造后系統的檢修周期應與機組的要求一致,不應增加機組維護期和檢修期。②系統改造后應具有良好的安全性,不因系統改造產生額外危及鍋爐安全可靠性的因素。在滿負荷運行條件下,空預器不發生堵灰現象,保證改造后的鍋爐在全負荷運行情況下空預器煙氣側阻力不高于基準值的120%(機組啟動后首次600 MW 工況下煙氣側壓力測量數據為基準值),且漏風率不超過改造前測量值。同時不影響一次風機、送風機、引風機安全運行。③所有設備均正確設計和制造,在正常工況下均能安全、持續運行,而不應有過度的應力、振動、溫升、磨損、腐蝕、老化等其他問題,設備結構考慮日常維護(如加油、緊固等)需要。④設備性能應滿足設計及使用要求,產品結構設計應緊湊、簡單,檢修維護方便,并有良好的密封。各轉動件轉動靈活,無卡阻現象。潤滑部分密封良好,無油脂滲漏現象。⑤新裝循環風道系統需采用圓形鋼管風道設計,內壁需進行防磨處理。對空預器扇形板進行改造,不能對空預器的支撐梁等承重設備有改動。新增加循環風倉的安裝位置合理,不影響風道上、下游設備的正常運行,不影響其他設備的正常檢修、改造、運行。⑥空預器風量分切防堵灰改造系統結構簡單便于拆卸,能夠快速檢修及更換配件,檢修時不需停爐,各項系統及重要設備、管道位置根據需要設計安裝平臺、扶梯,并滿足操作和檢修。閥門布置位置合理,方便運行人員操作,預留檢修空間合理、方便檢修。

3 空預器防堵灰系統投運、運行及維護

3.1 系統投運

空預器防堵灰系統投運過程如下。

投運前檢查空預器防堵灰系統檢修工作全部結束,收回工作票,工作人員撤離,表計、變送器正常投入,現場清理干凈,空預器循環風機、磁力耦合器地腳螺栓無松動,風道保溫良好。檢查空預器循環風機電機接地線良好,絕緣合格,將電源送至工作位置且所有保護聯鎖投入。檢查空預器防堵灰系統磁力耦合器已送電。檢查空預器循環風機軸承冷卻水供、回水手動門及總門開啟,冷卻水投入正常。檢查空預器循環風機軸承箱油位在油窗中心線上方,但不得超過高、低油位線限值。檢查空預器循環風機出、入口關斷擋板壓縮空氣手動門開啟,擋板送電并關閉。檢查空預器循環風磨料手動門、電動門關閉。

確認空預器循環風機啟動條件滿足,對應側空預器已運行。啟動空預器循環風機,檢查風機電流、振動、聲音及軸承溫度均正常。檢查空預器循環風機出口擋板、入口擋板聯開,否則手動開啟。通過調整磁力耦合器開度來調整循環風機轉速,開度0%對應轉速為0 r/min,開度100%對應轉速為960 r/min。逐漸調整磁力耦合器開度到30%(對應轉速為288 r/min),檢查空預器循環風機、磁力耦合器無異常后,逐漸調整磁力耦合器開度到60%(對應轉速為576 r/min)。

根據機組負荷調整循環風機轉速。負荷小于400 MW時,將磁力耦合器輸出開度調至60%(對應轉速為576 r/min);負荷大于400 MW 低于500 MW 時,將磁力耦合器輸出開度調至75%(對應轉速為720 r/min);負荷大于500 MW 時,將磁力耦合器輸出開度調至85%(對應轉速為816 r/min)。

投入循環風機轉速自動控制,自動控制系統根據機組負荷及空預器差壓調整循環風機轉速,其控制邏輯為:①機組負荷為400 MW 以下時風機轉速為576 r/min,當差壓達到0.8 倍基準值時,每升高100 Pa風機轉速升高50 r/min;②機組負荷為400~500 MW時風機轉速為720 r/min,當差壓達到0.9 倍時每升高100 Pa 風機轉速升高50 r/min;③機組負荷為500~600 MW 時風機轉速為816 r/min。

3.2 運行調整措施

空預器防堵灰系統運行調整措施主要包括減少脫硝入口NOx量、合理控制氧量、低氨逃逸等。

3.2.1 減少脫硝入口NOx量

根據機組負荷、磨煤機運行方式及煤量,及時對二次風擋板和燃燼風擋板進行調整,優化配風(優化一、二次風及燃燼風),控制脫硝入口NOx質量濃度在合適范圍。

3.2.2 合理控制氧量

50%~75%負荷工況下,控制氧量在3.5%~6%之間;75%~100%負荷工況下,控制氧量在2%~3.5%之間;此外根據煤種及負荷波動情況進行微調,防止鍋爐燃燒缺氧。空預器入口氧量不準時可參考脫硝入口氧量,如兩側氧量偏差大于2%時,及時將氧量降低,將側備用磨煤機的二次風開至60%以上;如偏差仍無法降低,可將氧量較低側的上下層燃燼風開大至60%,將氧量較高側上下層燃燼風關小至20%。

3.2.3 降低氨逃逸

將脫硝出口NOx量控制在排放標準值的70%~80%,不應長時間將脫硝出口NOx量控制為較低,防止噴氨過量。

3.3 防堵灰系統運行維護

空預器防堵灰系統投運后,注意加強對空預器電流的監視。空預器電流超過15 A,每5~10 min 降低循環風機轉速100~200 r/min。觀察空預器電流變化,循環風機轉速降至440 r/min,空預器電流無下降趨勢或空預器電流超過20 A,停運循環風機。

投入空預器在線水沖洗期間,應停運對應側空預器循環風機,沖洗完畢再啟動循環風機。檢查空預器循環風機軸承冷卻水投入正常,冷卻水壓力大于0.35 MPa,水溫低于35 ℃。

空預器循環風機軸承溫度小于70 ℃、大于70 ℃時報警,大于90 ℃時風機跳閘。空預器循環風機電機軸承溫度小于70 ℃、大于70 ℃時報警,大于95 ℃時風機跳閘。空預器循環風機軸承振動小于5.6 mm/s、大于5.6 mm/s 時報警,大于11 mm/s 時手動停運風機。空預器循環風機軸承箱油位在高、低油位線限值之間,正常油位在油窗中心線上方。空預器循環風機磁力耦合器永磁磁盤溫度小于135 ℃、大于150 ℃時報警,風機跳閘。檢查空預器循環風機轉速與磁力耦合器開度符合對應關系,偏差不超過100 r/min。檢查空預器防堵灰系統風道無漏風。

4 空預器防堵灰改造后效果分析

在機組額定負荷下,改造前2 臺空氣預熱器的煙氣差壓約為3.2 kPa,改造后相同負荷下空氣預熱器的煙氣差壓基本維持在1.2 kPa 左右。這充分說明改造后空預器差壓明顯降低,同時顯著降低了空預器的煙氣阻力。

經過一段時期的運行,空預器堵灰情況與改造前相比顯著減輕,改造后取得了較好的效益。通過改造,減少了引風機的電耗,降低了排煙溫度,提高了鍋爐效率,電廠通過空預器防堵灰改造取得了良好的經濟效益。