核主泵高性能制造的可靠性分析方法

雷明凱,劉志碩,張書姣,王偉光,朱小鵬,李夢啟,郭東明

(1. 大連理工大學,遼寧 大連 116024;2. 哈電集團哈爾濱電氣動力裝備有限公司,黑龍江 哈爾濱 150040)

先進壓水堆核電站中,核主泵是驅動核島內高溫高壓高放射性工質水循環,將反應堆芯核裂變熱能傳遞給蒸汽發生器產生蒸汽,推動汽輪機發電的核心裝備。作為承壓邊界內唯一連續運轉的裝備,在運行、啟停、事故和災變工況運轉穩定性和承壓邊界完整性直接影響堆芯安全,決定了系統的可靠性[1,2]。以1500 MWe壓水堆核電站“國和一號”大功率屏蔽式核主泵為例,設計壓力17.3 MPa,運行壓力15.5 MPa,流量21 642 m3/h,揚程111 m,設計溫度350 ℃,屏蔽電機熱態額定功率為6.7 MW,屏蔽電機工作效率約為70%,泵部分工作效率約為85%,使役壽期為60年。全工況大流量、高效率、超長使役條件下,關鍵零部件的易維護、免維護等極端性能要求,帶來了核主泵高性能制造的難題,核主泵可靠性分析和驗證成為大功率核主泵研發的關鍵技術之一[3,4]。

核主泵可靠性評估主要通過故障樹分析和可靠性框圖技術,使用關鍵零部件的故障率和平均修復時間進行系統可靠性分析。統計核電站運行數據,核主泵零部件故障導致的系統年度至少停機1 h/a,依據不同失效行為可能導致的上述后果,確定關鍵零部件及其主要失效模式,AP1000屏蔽式核主泵的不適用性約為3.50 h/a[5]。在核主泵關鍵零部件可靠性評估中,對于單一模式失效,基于應力強度干涉模型建立零部件失效的性能函數,利用決定零部件性能的隨機變量計算系統的可靠度[6]。對于多模式失效的核主泵零部件,通過繪制故障樹確定各個零部件失效模式間的體系類型,分別按照串聯和并聯結構進行可靠度計算[7,8]。由于核主泵性能與其幾何、材料、結構密切相關,并且受到制造工藝和使役條件的顯著影響,零部件不同失效模式的共因變量導致之間具有相關性,若將可靠度直接按照串并聯體系進行可靠度計算,結果不可避免的存在較大誤差。近年來,先進制造的系統可靠性研究不斷取得進展,不僅應用于動態結構體系可靠性分析,而且基于靈敏度和可靠度計算實現裝備的幾何精度分配和補償[9-11]。采用基本隨機變量描述的性能函數,通過隨機變量分布類型轉換及相關性評估,結合失效模式之間關聯,為包括疲勞、蠕變、磨損、腐蝕、共振、塑性變形等多種失效模式的可靠性研究提供了有效的手段[12-14]。

本文針對核主泵關鍵零部件高性能制造的可靠性要求,發展了一種核主泵系統可靠性分析方法。首先,建立全工況失效模式下隨機變量相關的性能函數,采用一次二階矩法計算各個失效模式的可靠度,其次,考慮不同失效模式之間的相關性,根據核主泵系統串并聯結構將系統可靠度計算轉化為多維正態積分求解,通過微分等效遞歸算法降維計算系統可靠度,最后,以核主泵關鍵部件—推力軸承定位機構為例,計算在沖擊疲勞和磨損兩種相關的失效模式下定位機構的可靠度,驗證核主泵系統可靠性評價方法的適用性。

1 核主泵關鍵零部件及其主要失效模式

大功率核主泵主要包括水力部件、驅動電機、推力軸承、惰轉飛輪,以及承壓邊界等關鍵零部件。圖1給出了大功率屏蔽式核主泵關鍵零部件的多物理場耦合作用關系圖。核主泵內部結構復雜,由葉輪、導葉、熱屏、泵軸、電機定轉子、飛輪等組成的轉子系統,依靠徑向和軸向推力軸承支承,具有高度的非穩態和非線性響應特點。核主泵關鍵零部件不僅承受全工況下流固熱電磁等多物理場的強耦合作用,而且在高溫高壓高放射性環境中發生材料老化和結構功能退化,導致決定核主泵性能的隨機變量異化多元,造成系統的失效關系極其復雜。

鑒于核主泵系統及其零部件制造特征的差異,遵循表面完整性關聯的系統與零部件分層結構,通過各制造工藝造成零部件表面完整性變化的串聯關系,系統和零部件性能共享的裝配表面完整性變化的并聯關系,進行高性能制造的設計和加工集成的建模和求解。基于系統動力學和零部件制造熱力學,建立由設計單元和制造工藝單元共同構成的物理模型,確定關鍵零部件幾何、材料、結構,及加工、裝配工藝與其大流量、高效率,高可靠性之間的定量關系[15]。在設計單元依據使役條件對系統的影響,利用流固熱電磁等多物理場分析,建立葉輪水力、軸承支承力、飛輪間隙環流作用力、轉子偏心磁拉力,以及各個零部件熱應力等載荷作用下系統質量矩陣、阻尼矩陣、剛度矩陣,獲得各零部件節點的加速度、速度及位移,同時傳遞到各個零部件,確定加載的局部使役條件。在加工單元依據核主泵零部件加工、裝配的幾何、材料、結構參數,以及機械能、熱能、界面能和零部件性能等變化,通過更新系統動力學計算條件,實現由零部件到系統加工、裝配的各個工藝鏈的制造過程。利用面向材料正則化(MOR)的求解方法,將核主泵幾何、材料、結構和工藝參數多源約束的不適定關系,轉化為優化這些參數的適定問題,構造反問題求解的高靈敏度矩陣,協同優化滿足核主泵性能的高性能制造的幾何、材料、結構和工藝參數。在核主泵零部件性能試驗中,如果關鍵零部件性能未達到設計要求,根據具體失效模式下制造工藝與表面完整性的高靈敏度特征關系,對關鍵零部件更新工藝方法,直至新工藝參數制造的零部件性能通過試驗。在后續的核主泵系統性能試驗中,如果關鍵零部件性能未滿足要求,選擇更新初始設計,重新進行設計與制造耦合的求解優化,直至核主泵產品通過性能試驗。

圖1 大功率屏蔽式核主泵關鍵零部件的多物理場耦合作用關系圖Fig.1 The canned primary coolant pump with multi-physical fields coupled interaction between multiple components

表1給出了核主泵高性能制造的關鍵零部件性能及主要失效模式一覽表。核主泵在使役工況下零部件幾何、材料、結構等設計參數,以及加工工藝參數的多元耦合關系,共同影響核主泵及其關鍵零部件的失效行為。采用核主泵設計與加工參數為代表的主要隨機變量表征的性能函數,計算核主泵大流量、高效率,高可靠性等性能,同時結合核主泵關鍵零部件和系統的性能試驗結果,綜合辨識各個失效單元及其主要失效模式。以推力軸承為例,可傾式推力瓦、定位機構和支承機構是主要部件,提供高承載、均載穩定能力和自潤滑耐磨損性能[16,17]。由于全工況下混合潤滑狀態與流體動壓潤滑狀態之間固有的矛盾,作為核主泵中最關鍵的定期更換部件,也是制造難度最大的部件。推力軸承可傾式推力瓦選用強韌性優異且具有自潤滑摩擦性能的碳纖維增強聚芳醚熱塑性樹脂基復合材料,推力瓦許用磨損深度小于500 μm,定位機構抗沖擊壽命大于6000次,磨損量不大于50 μm,支承機構腐蝕磨損量小于25 μm,保證徑向推力軸承承受載荷150~170 kN,最大偏載率不大于15 %的性能要求。核主泵全流量試驗表明,在全工況高速重載條件下推力軸承具有高動壓潤滑的承載性能,對加工、裝配和使役產生的動力結構偏差高度自適應調整的均載性能,以及啟停、失水等瞬變與極端工況下良好的自潤滑和耐磨損性能。

表1 核主泵高性能制造的關鍵零部件性能及其主要失效模式一覽表Table 1 Key component performance and their main failure modes of high-performance manufacturing of the primary pump

2 核主泵失效模式相關的可靠性分析方法

2.1 核主泵隨機變量相關的失效可靠度

針對核主泵高性能制造的設計與加工參數之間存在的多元耦合關系,考慮影響核主泵性能的隨機變量相關性,建立核主泵關鍵零部件單一失效形式的可靠性分析方法。

決定核主泵零部件性能B=gZ(Z1,Z2,…,Zn)的隨機變量為Z=[Z1Z2…Zn]T,Z通常呈正態分布,n為隨機變量數。隨機變量的相關性采用相關系數矩陣ρ=[ρij]n×n表征,其中i=1,2,…,n,j=2,3,…,i-1,將正態分布隨機變量Z通過Cholesky分解轉換為獨立的正態分布隨機變量,再進一步正則化處理,轉換為獨立的標準正態分布隨機變量參數X=[X1X2…Xn]T,X的均值和標準差分別為μXi,σXi。

(1)

式(1)中,靈敏度向量αX的系數為

(2)

靈敏度向量αX的幾何意義是gX(Xi)=0的近似切平面的外法線向量。由此,設計驗算點和可靠性指標之間的關系為

(3)

2.2 核主泵失效模式相關的系統可靠度

核主泵設計與加工參數之間存在的多元耦合關系,導致核主泵系統的失效關系極其復雜,同時存在著多個失效單元和失效模式。核主泵高性能制造的可靠性不僅取決于系統與零部件的各個失效模式之間邏輯形式與相關性,而且涉及失效模式內部的邏輯形式和相關性,因此,核主泵系統的失效概率Pf依據高性能制造的零部件失效故障樹結構,由串聯體系的失效概率Psf和并聯體系的失效概率Ppf組合獲得。若核主泵關鍵零部件的失效模式數為m,利用隨機變量決定關鍵零部件性能函數B的關系,串聯體系的失效概率可表示為

=1-Φm(β:Ρ)

(4)

(5)

式(5)中,αk,αl分別為第k和第l個失效模式對應的靈敏度系數。通過計算失效模式之間的相關系數,確定系統失效的相關系數矩陣Ρ。

同理,并聯體系的失效概率也可表示為

(6)

因此,核主泵系統由串并聯構成的混聯體系,體系失效概率可表示為

(7)

因為Xi為獨立的標準正態分布隨機變量參數,標準正態概率密度累積分布函數可計算得

(8)

(9)

獲得降維的關系式

Φm(β,Ρ)=Φ(b(m))

(10)

3 核主泵關鍵零部件可靠性分析結果

通過核主泵高性能制造的關鍵零部件性能計算分析和試驗,辨識隨機變量相關的關鍵零部件主要失效單元和失效模式,采用核主泵失效模式相關的系統可靠性分析方法,進行大功率核主泵系統及其關鍵零部件可靠性評估。以大功率屏蔽式核主泵軸向推力軸承為例,每塊推力瓦通常各有一組徑向和軸向定位機構。作為推力軸承關鍵部件的定位機構,其功能是限制可傾式推力瓦自適應條件下周向移動和擺動,保證推力軸承有效的動壓潤滑作用和均載功能。圖2給出了屏蔽式核主泵軸向推力軸承及其定位機構結構圖。軸向推力軸承定位機構由定位銷釘、定位塊和固定螺釘構成,定位銷和定位塊材料為17-4PH馬氏體沉淀硬化不銹鋼,表面采用超音速火焰噴涂WC-Ni系硬質合金涂層結構,涂層厚度200~300 μm。定位機構承受的高沖擊載荷,是定位銷、定位塊沖擊疲勞失效和磨損失效的主要原因。定位機構各個失效模式的性能函數中承受的總載荷分布一致,采用實驗測量定位銷、定位塊初始裂紋長度、磨損距離,擬合實驗數據獲得隨機變量的分布結果。表2給出了推力軸承定位機構的隨機變量分布以及計算的隨機變量相關系數。定位機構可靠度直接影響推力軸承的可靠度,進而決定核主泵的系統可靠度。

圖2 屏蔽式核主泵軸向推力軸承定位機構結構圖Fig.2 Schematic of the positioning mechanism in thrust bearings of the canned primary coolant pump

表2 核主泵推力軸承定位機構的隨機變量分布和相關系數Table 2 Random variables distribution and their correlativity for the positioning mechanism in thrust bearings of the canned primary coolant pump

3.1 推力軸承定位機構沖擊疲勞可靠度計算

軸向推力軸承定位銷、定位塊沖擊疲勞可靠度的性能函數g1(Zi)為

g1(Zi)=Nn-Nf

(11)

式(11)中,Nf為失效的沖擊疲勞壽命,Nn為許用的沖擊疲勞壽命。基于Paris公式和Miner線性累積損傷理論[20],

(12)

式(12)中,WC-Ni硬質合金涂層厚度h=200 μm的17-4PH馬氏體沉淀硬化不銹鋼定位銷、定位塊,在多重交變應力作用下,WC粒子之間存在的微觀缺陷是主要沖擊疲勞裂紋源,當裂紋擴展至整個涂層造成零件的失效破壞。定位銷、定位塊設計要求在60年使役過程中,間歇承受λ1=0.5的推力瓦承載的沖擊載荷作用,平均啟停沖擊次數6×103。常數A,ξ估計值分別選為2×10-8和2.15。表3給出了核主泵推力軸承定位機構沖擊疲勞失效模式的可靠度計算值,可靠度為0.9943。

表3 核主泵推力軸承定位機構單一失效模式的可靠度Table 3 Reliability of fatigue and wear failures for the positioning mechanism in thrust bearings of the canned primary coolant pump

3.2 推力軸承定位機構磨損可靠度計算

推力軸承定位銷、定位塊磨損可靠度通過磨損體積計算,磨損性能函數g2(Zi)為

g2(Zi)=Vn-Vs

(13)

式(13)中,Vn為許用的磨損體積,Vs為失效的磨損體積。基于Archard模型和Miner線性累積損傷理論[21],

(14)

式(14)中,ξ為WC-Ni硬質合金硬質相平均半徑,常數K的實驗擬合值為1.22×10-9。定位銷、定位塊在設計的60年使役過程中,連續承受λ2=0.01的推力瓦承載的正應力載荷作用,磨損深度不大于50 μm。核主泵推力軸承定位機構磨損失效模式的可靠度計算值見表3,磨損失效模式的可靠度為0.9965。

3.3 推力軸承定位機構可靠度計算

核主泵推力軸承定位機構各個失效模式之間的邏輯關系,采用失效概率故障樹表達。圖3給出了軸向推力軸承定位機構失效概率故障樹。屏蔽式核主泵軸向推力軸承可傾瓦塊數為8,各有1組徑向和軸向定位機構,每個定位機構的定位銷、定位塊均存在沖擊疲勞和磨損兩種失效模式。根據定位機構子系統存在的串聯關系,Psf為定位機構的失效概率。利用核主泵失效模式相關的系統可靠度計算方法,在沖擊疲勞失效和磨損失效兩種失效模式下,計算的8個定位機構的可靠性指標和靈敏度系數見表4。

圖3 核主泵推力軸承定位機構失效概率故障樹Fig.3 System fault tree for the positioning mechanism in thrust bearings of the canned primary coolant pump

表4 核主泵推力軸承定位機構的可靠度指標及靈敏度系數Table 4 Reliabilityfactor and sensitivity coefficient for the positioning mechanism in thrust bearings of the canned primary coolant pump

依據8個定位機構2個失效模式對應的可靠性指標β及靈敏度系數,由式(5)計算定位機構的相關系數矩陣Ρ。計算定位機構的失效概率Pf

(15)

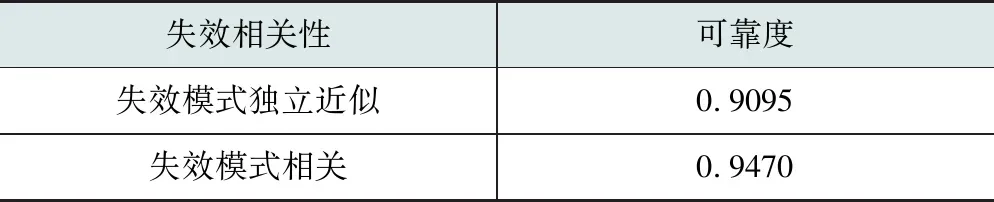

表5給出了核主泵推力軸承定位機構的可靠度計算結果,考慮失效模式相關性的方法計算的系統可靠度為0.9470。對比不考慮失效模式相關的失效可靠度計算結果0.9095,在隨機變量相關情況下,失效模式相關的可靠度較失效模式獨立近似的可靠度計算結果更高,失效模式獨立近似的系統可靠性評估趨于保守。

表5 核主泵推力軸承定位機構可靠度分析結果Table 5 System reliability for the positioning mechanism in thrust bearings of canned primary coolant pump

4 結論

針對核主泵高性能制造的可靠性要求,發展了一種核主泵系統可靠性分析方法。基于核主泵高性能制造的系統動力學和制造熱力學原理,建立了主要失效模式下隨機變量相關的性能函數,采用一次二階矩法計算了關鍵零部件各個失效模式的可靠度。根據核主泵系統流固熱電磁多物理場耦合作用的串并聯結構,考慮不同失效模式之間的相關性,將系統可靠度計算轉化為多維正態積分求解,通過微分等效遞歸算法降維計算系統可靠度。在核主泵推力軸承全流量實驗的基礎上,以核主泵關鍵部件—軸承定位機構為例,計算了在沖擊疲勞和磨損兩種相關的失效模式下定位機構的可靠度,計算結果驗證了核主泵系統可靠性評價方法的適用性。

致謝:本文由國家重點基礎研究發展計劃項目“大功率屏蔽式核主泵自主化形性協同制造原理”(2015CB057300)和國家科技重大專項委托項目“CAP1400屏蔽泵關鍵部件可靠性試驗”(ZB18W13)資助。