論橋梁工程預制梁預制施工技術

張良兵

(貴州路橋集團有限公司,貴州 貴陽 550001)

0 引言

近年來,我國高速公路建設取得快速發展,施工標準化、集中化進程也不斷推進[1]。其中大型預制場的標準化、智能化建設在路橋工程建設中具有十分重要的作用,它直接決定橋梁工程建設的質量、安全和進度,如何做到標準化、智能化,這些問題都需要進一步探討和研究。

1 工程概況

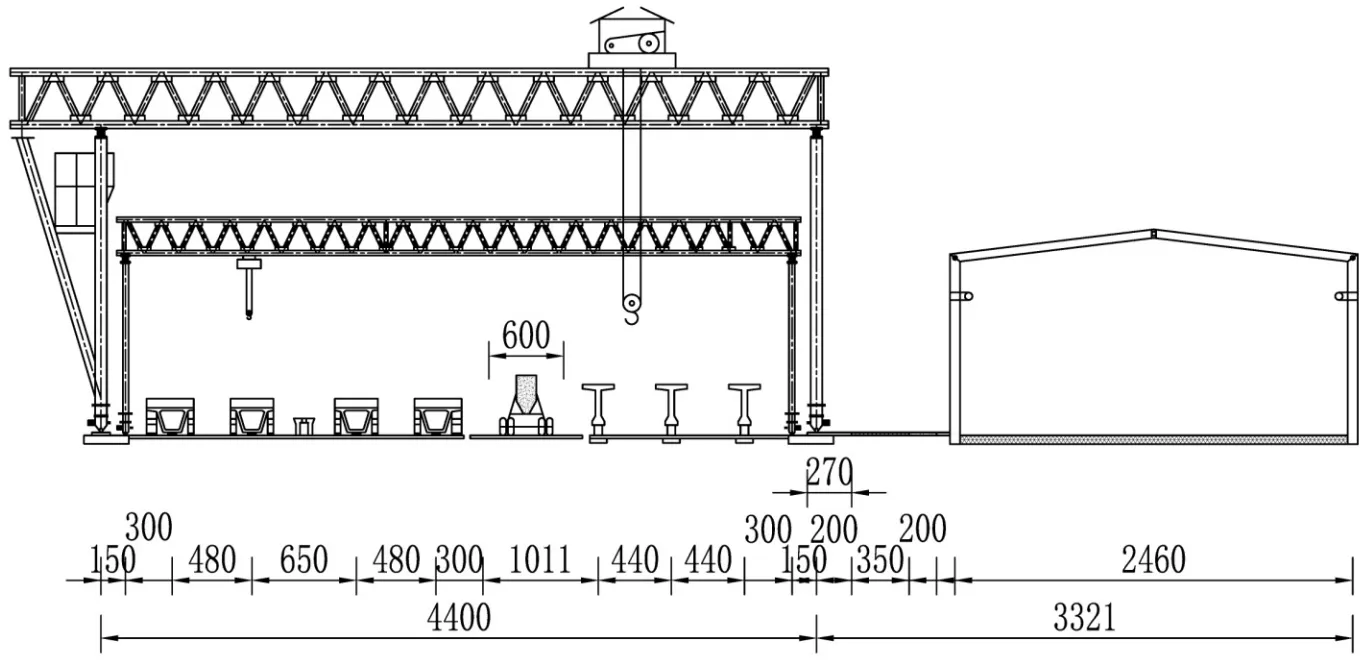

某高速公路項目第十五合同段,全長5.633 km,包含一座大橋工程,全標段共有預制箱梁1 769片、40 m T梁108片。預制梁場設置在K146+875~K147+400,與高速公路線路平行,全長525 m,寬44 m,預制場龍門吊采用跨全幅布置,占地面積2 8867 m2。預制場斷面圖見圖1。

圖1 預制場斷面圖(單位:cm)

2 施工工藝

2.1 工藝流程

橋梁工程預制梁集中預制施工工藝流程,見圖2。

圖2 后張法預應力混凝土箱梁施工工藝流程

2.2 鋼筋安裝

預制梁鋼筋采用定位胎架進行綁扎加工,嚴格按照預制梁板鋼筋布置情況制作鋼筋胎架[2-3]。

(1)該標段預制場配置4個25 m箱梁胎架及2個42 m T梁胎架。鋼筋骨架加工成型后,通過專用吊裝工具實施吊裝作業,吊裝應勻速緩慢進行,將鋼筋骨架整體放置于制梁臺座上,并保證吊點牢固,骨架不變形。

(2)嚴格按設計圖紙和規范要求布置鋼筋,鋼筋綁扎前應安好支座墊板[4]。

(3)鋼筋安裝中應按設計布置各類預埋件,鋼筋采用焊接的焊縫長度符合規范要求。

2.3 模板安裝

預制場結合工程實際情況,配備了足量的專用模板體系,箱梁8套,T梁4套,其中箱梁模板采用液壓滑模。

(1)安裝模板前,為避免底部密封不嚴出現漏漿,在臺座側面鋼槽內設置橡膠水管[5]。

(2)采用龍門吊吊裝T梁模板,遵循“勻速、緩慢,輕放”的原則,避免模板產生變形。

(3)模板安裝完成后,技術人員及時對模板安裝質量、標高、平面位置等實施全面檢測,驗收通過后,根據設計規范要求安裝錨墊板,待錨墊板安裝完成后,依次安裝端頭模板和齒板模板。箱梁側模通過液壓系統進行安裝就位。

(4)箱梁內模安裝采用事先拼好、整體吊入的方式。

2.4 預應力管道、錨具安裝

箱梁預應力管道留設通過預埋波紋管的方式實現,而T梁預應力管道則通過預埋金屬波紋管方式完成,預埋管道和鋼筋綁扎同步進行。

(1)預應力管道的制作符合圖紙、規范要求,確保管道的線型符合設計要求。

(2)波紋管連接位置,應采用直徑大一等級的波紋管嵌套連接,嵌套長度不得小于30 cm,兩端通過密封膠進行密封[6]。

(3)波紋管具體位置根據設計圖紙中預應力筋實際坐標在模板或鋼筋上的定位曲線設置,安裝時通過鋼筋支架和特制U形卡環實施固定[7]。

(4)錨墊板和端模通過螺栓實施加固,以抵擋混凝土沖擊荷載作用,并對錨墊板和波紋管連接部位進行全面檢查,防止存在折線現象,保證預應力張拉錨具位置準確。預應力管道檢查項目及檢查標準見表1。

表1 梁體預應力管道的檢查細目及指標

2.5 混凝土澆筑

(1)混凝土通過罐車運至施工現場,并通過龍門吊完成入模澆筑。

(2)混凝土澆筑前,應對模板支架、拼縫、對拉螺栓、平整度、穩定性實施全面檢查。

(3)分層分段進行澆筑,每層混凝土不超過30 cm,混凝土振搗采用附著式高頻振動器和30型、50型插入式振搗棒相結合的方式實施振搗,最大程度保證混凝土密實度,確保混凝土施工質量。

(4)鋼筋間距較小位置,采用30型振動捧實施振搗作業,梁腹板上方及頂板則采用50型振動棒進行振搗,具體振搗時應遠離波紋管位置,防止波紋管擾動、變形。

(5)振搗至混凝土表層不再明顯下陷、無氣泡產生,且出現浮漿,表層均勻、平整。

2.6 養生待強、拆模

混凝土澆筑完成之后,必須及時進行養生。結合梁片養生時間和臺座具體數量,配備足量的噴淋設備進行梁體養護。

自適應智能噴淋養生系統是“全自動、全方位、無人工”的智能化噴淋養護系統。頂部及端部噴淋養生采用搖擺式噴射器,并用軟管連接至臺座內部預埋的上水管道。混凝土強度不低于2.5 MPa時方可拆模,其強度由技術人員通過試驗確定。

2.7 預應力施工

(1)預應力設計通過最新國家標準確定,鋼絞線采用高強度低松弛鋼絞線,強度為fpk=1 860 MPa,Ep=1.95×l05MPa,松弛率不超過0.035,設計錨下張拉控制應力1 395 MPa,單股鋼束直徑15.2 mm,采用大噸位群錨體系。

(2)張拉施工時,確保混凝土強度不低于設計標準值的85%,且養生時間超過7 d以上,設計強度通過實驗室獲得。

(3)預應力鋼束張拉方式為雙控方式,即:對張拉應力及設計延伸量進行控制,具體流程為:0→初張拉10%σK→20%σK→張拉100%σK(持續加載5 min)→錨固[8]。

(4)張拉完畢,應及時封堵預留孔,確保在48 h內完成,若超過規定時間,應對預應力筋實施防銹處理。為確保壓漿質量,采用預應力智能壓漿設備壓漿,管道壓漿采用智能云壓漿控制系統。

2.8 封錨端及移梁、存梁

2.8.1 封錨端

(1)孔道壓漿完成后,應及時對梁端灰漿進行清理,并全面清理支撐墊板、錨具、斷面散落混凝土,確保梁體制作質量。有封端要求的預應力梁體,待張拉及封錨完成后,應及時實施封端處理,嚴禁梁體架設后封端。

(2)設置端部鋼筋網,安裝封端模板,立模后校準梁長,使梁長符合設計規定尺寸。

(3)封端混凝土強度等級必須滿足設計標準要求,若無明確規定,則應高于梁體混凝土設計強度等級的80%。

(4)封端混凝土采用插入式振動棒振搗,保證錨具位置混凝土密實度滿足要求。

(5)封端完成待混凝土初凝后,及時進行灑水養護。

2.8.2 移梁及存梁

(1)起吊:梁片起吊采用承托兜底吊裝法,兩端對稱水平起吊。

(2)運行:龍門吊運行軌道必須牢固、安全、平整,保持勻速、緩慢運行[9]。

(3)存梁:該標段預制場利用臺座存梁,48個箱梁臺座可存梁約90片。

3 質量控制標準

(1)鋼筋安裝,質量檢測細目及指標見表2。

表2 梁體鋼筋工程安裝檢查細目標準

(2)模板安裝,質量檢測細目及指標見表3。

表3 模板安裝質量驗收檢測指標

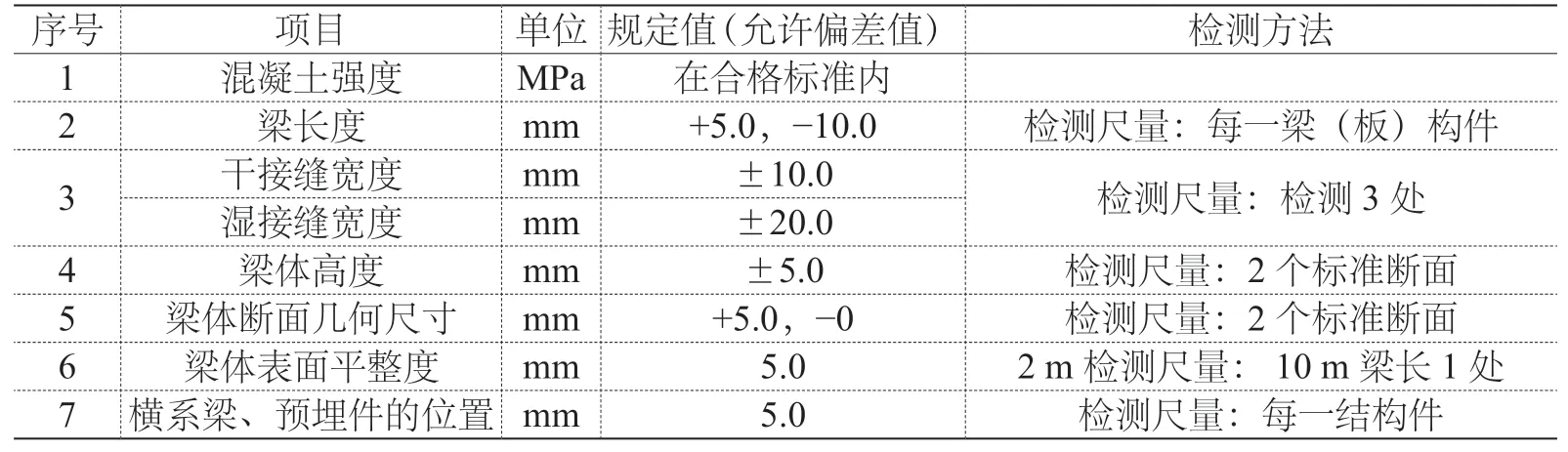

(3)梁片預制,質量檢測細目及指標見表4。

表4 梁片預制件質量檢測指標一覽表

(4)預應力筋斷絲、滑絲限制,質量檢測細目及指標見表5。

表5 預應力筋斷絲、滑絲限制

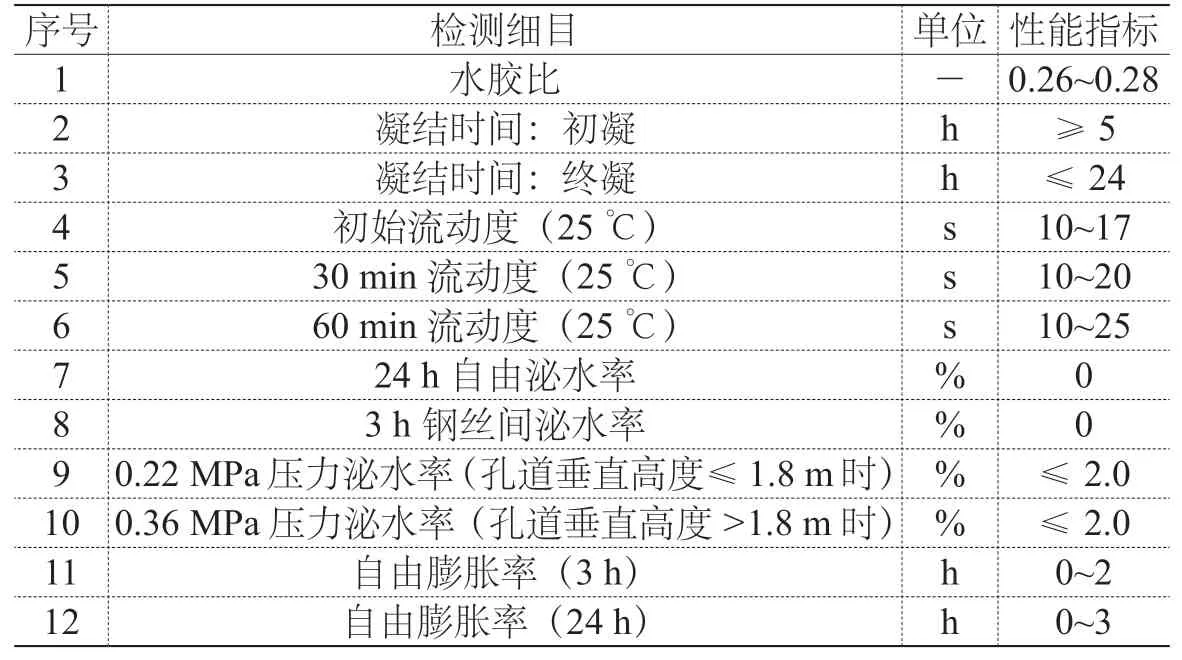

(5)預應力孔道壓漿漿液性能控制,質量檢測細目及指標見表6。

表6 預應力孔道壓漿漿液性能指標

4 結論

通過對大型預制場關鍵技術的研究與應用,實現預制梁片智能張拉壓漿工藝的引進和應用,并通過使用壓漿新材料(壓漿料)確保壓漿的品質,解決混凝土構件養生自動化控制問題,避免傳統養生的弊端。

總體上能夠提升施工質量,減少人工作業量,保證工程建設的高效性、經濟性、合理性,為項目順利推進提供完備的技術支撐,能提升項目管理水平,且對類似預制場工程有較好的借鑒和指導作用。