低溫燒結壓電陶瓷驅動器用材料特性研究

張 靜,李正權 , 褚 濤1,,李慧琴1,,江 平1, ,郭亞雄

(1. 中國振華集團新云電子元器件有限責任公司,貴州 貴陽 550025;2. 貴州振華紅云電子有限公司,貴州 貴陽 550025;3. 貴州大學 材料與冶金學院,貴州 貴陽 550025)

0 引言

由鋯鈦酸鉛(PZT)基壓電陶瓷材料制備的疊層驅動器具有響應速度快及變形定位精度高等優點,廣泛應用于精密微驅動領域的智能材料,能實現微納米級的精密位移控制。制備疊層壓電陶瓷驅動器時,內電極必須是Ag、Pt等貴重金屬。Ag的熔點只有960 ℃,若超過這個溫度燒結,Ag離子易擴散到陶瓷基體中,導致基體的絕緣電阻降低[1-5];同時在960 ℃以上鉛蒸氣會揮發,在常規固相反應中會降低樣品的電學性質。此外,鉛是對人體健康極有害的重金屬之一[6-8]。在PZT基壓電陶瓷材料中,具有優異的壓電常數d33和機電耦合系數kp的Pb(Ni1/3Nb2/3)O3-Pb(Zr0.41Ti0.59)O3(PNN-PZT)壓電陶瓷在軍事和民用中應用廣泛,但PNN-PZT陶瓷燒結溫度約為1 200~1 300 ℃,所以調節燒結溫度(低于960 ℃)可有效地節約資源,延緩PbO的揮發,節約能源,這已引起了人們的普遍關注[9-10]。

低溫燒結壓電陶瓷的研究已經持續了幾十年,一般降低燒結溫度的方法有兩種:

1) 改善燒結工藝。

2) 添加一些有效的燒結助劑(如CuO、V2O5、SiO2等)[11-13]。

采用溶膠-凝膠法或水熱法制備的陶瓷粉體具有超細顆粒和高表面能,可降低燒結溫度。添加合適的助燒劑是降低燒結溫度的有效途徑。助燒劑有利于在固相反應中形成低熔點玻璃相。晶界的玻璃相加速了原子的遷移速率,有利于晶粒的快速生長[14]。Syh-Yuh Cheng等[15]通過在PZT陶瓷中加入Li2CO3和Bi2O3作為燒結助劑,發現當質量比為0.375%時,陶瓷的燒結溫度可降到1 000 ℃。侯偉等[16]通過在Pb (Zr0.52Ti0.48)2O3中加入CuO作為燒結助劑,使燒結溫度降低到970 ℃,當摻雜CuO的質量比為0.4%時,PZT陶瓷的綜合性能最優,其d33=260 pC/N,kp=0.44, 品質因數Qm= 1 500。一般當燒結溫度降低超過50 ℃時,壓電陶瓷的電性能會惡化。因此,降低燒結溫度,保證致密性,保持陶瓷基體良好的電性能,已成為低溫燒結壓電陶瓷的關鍵。研發一種PZT基多層壓電陶瓷驅動器用材料成為一個重要的研究方向。本文采用PNN-PZT為基體,通過燒結助劑的比例調節,從而達到降低燒結溫度,獲得一種低溫燒結、高性能的壓電陶瓷材料。

1 實驗

1.1 樣品制備

本文以分析純的Pb3O4、ZrO2、TiO2、Nb2O5、NiO、CuO、Li2CO3、Bi2O3為原料,按照 PNN-PZT陶瓷的化學計量比稱量出各個配方,采用傳統固相反應法制備,然后將配制所得原料置于球磨罐中,按照w(鋯球)∶w(水)∶w(料)=2∶1∶1(質量比)進行添加;采用行星式球磨機球磨4 h,烘干過篩后粉料在920 ℃下進行預燒,得到的粉體按照質量比x=0.1~0.2,y=1~2加入x%CuO-y%LiBiO2,稱完后的粉料再次放入尼龍球磨罐中球磨4 h,按w(鋯球)∶w(水)∶w(料)=2∶1∶0.8進行添加,烘干過篩后加入5%(質量比)的PVA溶液進行造粒,再壓制成直徑?10 mm、厚約1 mm的小圓片進行燒結處理。小圓片在600 ℃排膠60 min,升溫速率為2 ℃/min,升溫至940~960 ℃保溫4 h至隨爐冷卻。燒結后陶瓷樣品經砂紙兩面打磨后印銀,750 ℃燒銀45 min后得到被銀電極的陶瓷圓片。陶瓷片在90 ℃硅油中以4 kV/mm的高壓極化30 min,然后放置24 h后測量其電性能。

選取性能最優的陶瓷材料和分散劑、消泡劑、增塑劑、有機溶劑、粘合劑組成的有機混合物均勻混合后得到所需流延漿料,流延膜片厚18 μm;將流延膜片采用銀-鈀電極印刷和疊片。將疊片后的產品真空包裝后放入溫水等靜壓設備中進行等靜壓,壓力為120 MPa,時間為60 min。將等靜壓后的產品按照電極切割線進行切割,得到8.5 mm×8.5 mm×45.2 mm單獨的塊狀生坯。將壓電驅動器生坯以升溫速率1 ℃/min升到500 ℃,保溫120 min后,再以升溫速率1.5 ℃/min升至955 ℃,保溫4 h至隨爐冷卻,得到燒結致密且粘接良好無分層現象的熟瓷坯體,尺寸為7 mm×7 mm×36 mm。

1.2 樣品的性能及表征

采用X’pert-PRO型X線衍射儀分析樣品的相結構;采用SUPRA40型高分辨熱場發射掃描電子顯微鏡(SEM)觀察陶瓷樣品斷面的微觀形貌和組織結構;采用ZJ-3AN型準靜態d33測試儀測量陶瓷樣品的d33;采用美國安捷倫Agilent4294A 型阻抗分析儀測量諧振頻率fr及反諧振頻率fa,然后通過計算求出kp。

2 結果與討論

2.1 相結構分析

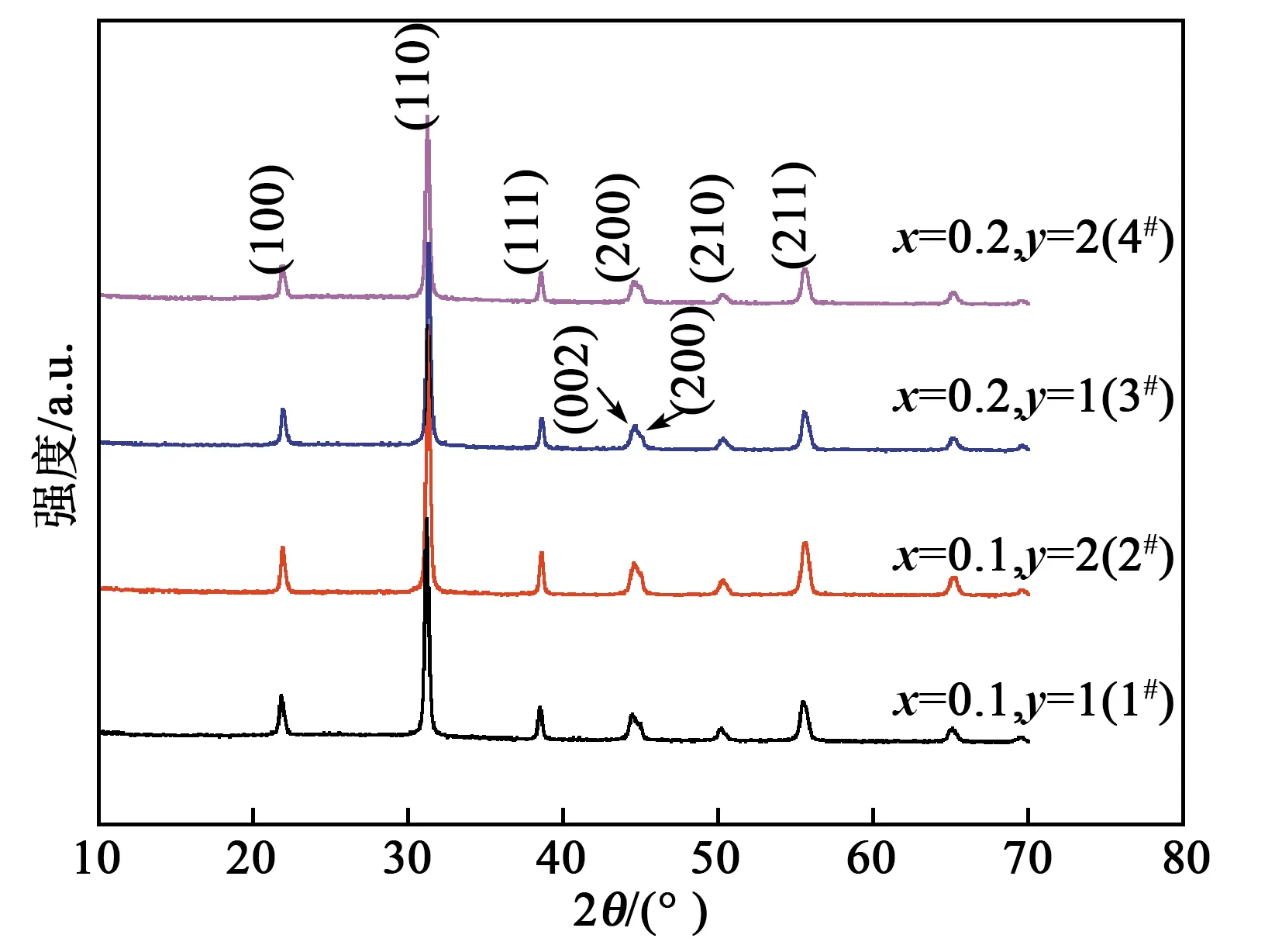

圖1為PNN-PZT+x%CuO-y%LiBiO2陶瓷在燒結溫度940~960 ℃下燒結后的XRD圖譜。由圖可看出,隨著x和y的變化,陶瓷樣品均為純鈣鈦礦結構,未產生焦綠石相。在衍射角2θ=45°峰附近,1#陶瓷樣品在45°附近明顯出現兩個峰,這是四方結構;隨著x和y的繼續增加,45°附近的兩個峰逐漸靠攏,當x=0.2,y=1時,3#陶瓷樣品出現了(002)和(200)兩種劈裂峰,這說明在此條件下三方相與四方相共存,即為準同型相界(MPB);隨著助燒劑摻雜量的進一步增加,兩個劈裂峰合并為一個單峰。

圖1 PNN-PZT+x%CuO-y%LiBiO2陶瓷的XRD圖譜

2.2 陶瓷樣品顯微結構分析

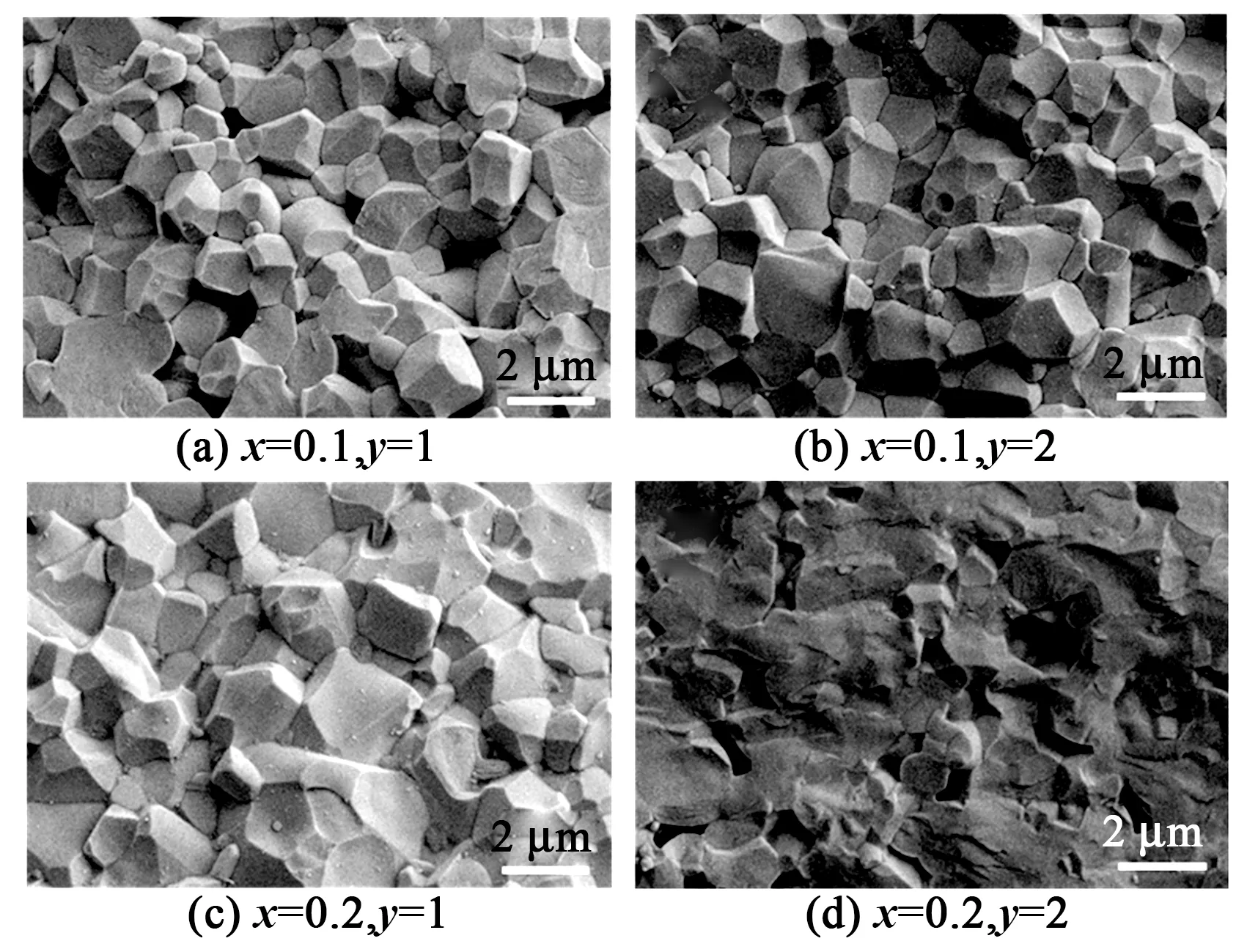

圖2為PNN-PZT+x%CuO-y%LiBiO2陶瓷在940~960 ℃下燒結后的微觀形貌圖。由圖可看出,隨著x%CuO-y%LiBiO2的增加,陶瓷樣品尺寸呈現先增大后減小的趨勢。由圖2(a)可看出有少量氣孔產生,這是由于助燒劑不夠而引起液相缺乏,導致晶粒長大不充分。由圖2(b)可看出,雖然晶粒尺寸長大,但部分晶粒未完全長大,這是因為燒結助劑的摻雜量增加,故而樣品在燒結中產生液相,故有些晶粒未完全長大。由圖2(c)可看出,當x=0.2、y=1時,陶瓷的晶粒長大較均勻,沒有氣孔產生,且致密度增加,晶界清晰,說明助燒劑含量x=0.2、y=1時液相充分,燒結溫度合適。由圖2(d)可看出,穿晶斷裂,晶粒變小且長大不充分,有少量氣孔,這是由于隨著助燒劑摻雜量的繼續增加,過量的液相抑制了晶粒的長大,從而使樣品不致密。

圖2 PNN-PZT+x%CuO-y%LiBiO2陶瓷的斷面微觀形貌圖

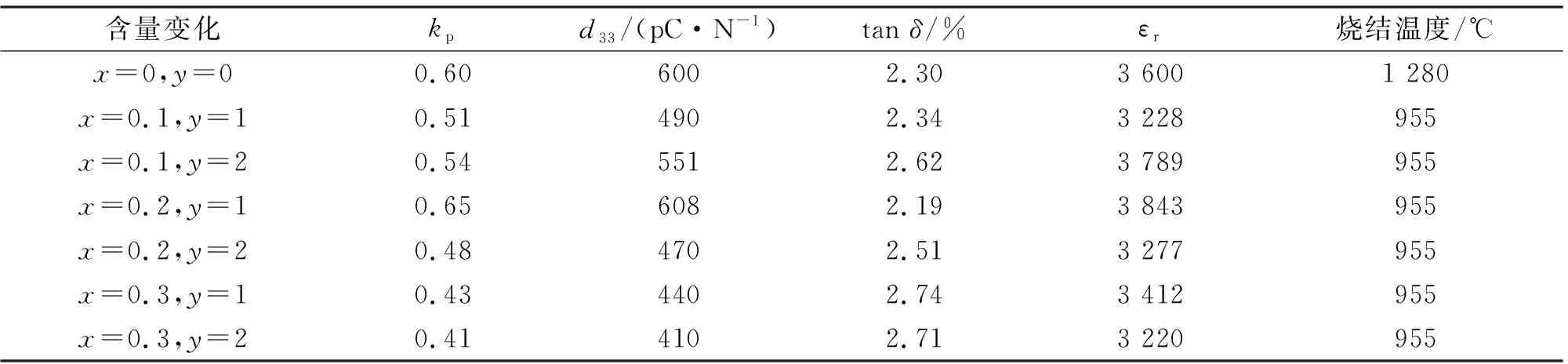

2.3 電性能分析

表1為添加助燒劑CuO和LiBiO2后,PNN-PZT壓電陶瓷在940~960 ℃燒結后電性能參數。助燒劑的加入降低了陶瓷樣品的燒結溫度。由表可看出,隨著助燒劑CuO和LiBiO2摻雜量的不斷變化,陶瓷樣品的電性能呈現先升高后下降的趨勢。當x=0.2,y=1時,陶瓷樣品的電學性能最優,比未添加助燒劑時的壓電性能更優,此時d33=608 pC/N,這可能是因為燒結助劑CuO和LiBiO2在燒結過程中產生了較多的液相,促進了晶粒的長大,增加了陶瓷的致密度,這與圖2(c)表現一致。但隨著助燒劑摻雜量的繼續增加,陶瓷樣品的電學性能逐漸惡化,當x=0.3,y=2時,d33僅為410 pC/N,這是由于過量的助燒劑在燒結過程中產生了過量的液相而抑制了晶粒的長大。

表1 PNN-PZT+x%CuO-y%LiBiO2壓電陶瓷的電學性能

2.4 疊層壓電驅動器微觀結構分析

圖3為疊層壓電驅動器的微觀結構圖。其驅動器電極層數為500層,此壓電驅動器采用PNN-PZT+ 0.2%CuO-1%LiBiO2粉體進行制備。由圖可看出,單層陶瓷層的厚度一致,約為70 μm,且晶粒長大充分;電極層與陶瓷層結合緊密,無裂紋和間隙產生,內電極連續性較好,無缺口產生。因此,電極層與陶瓷層結合良好,可保證驅動器樣品性能良好。

圖3 疊層壓電驅動器斷面微觀結構圖

2.5 位移特性分析

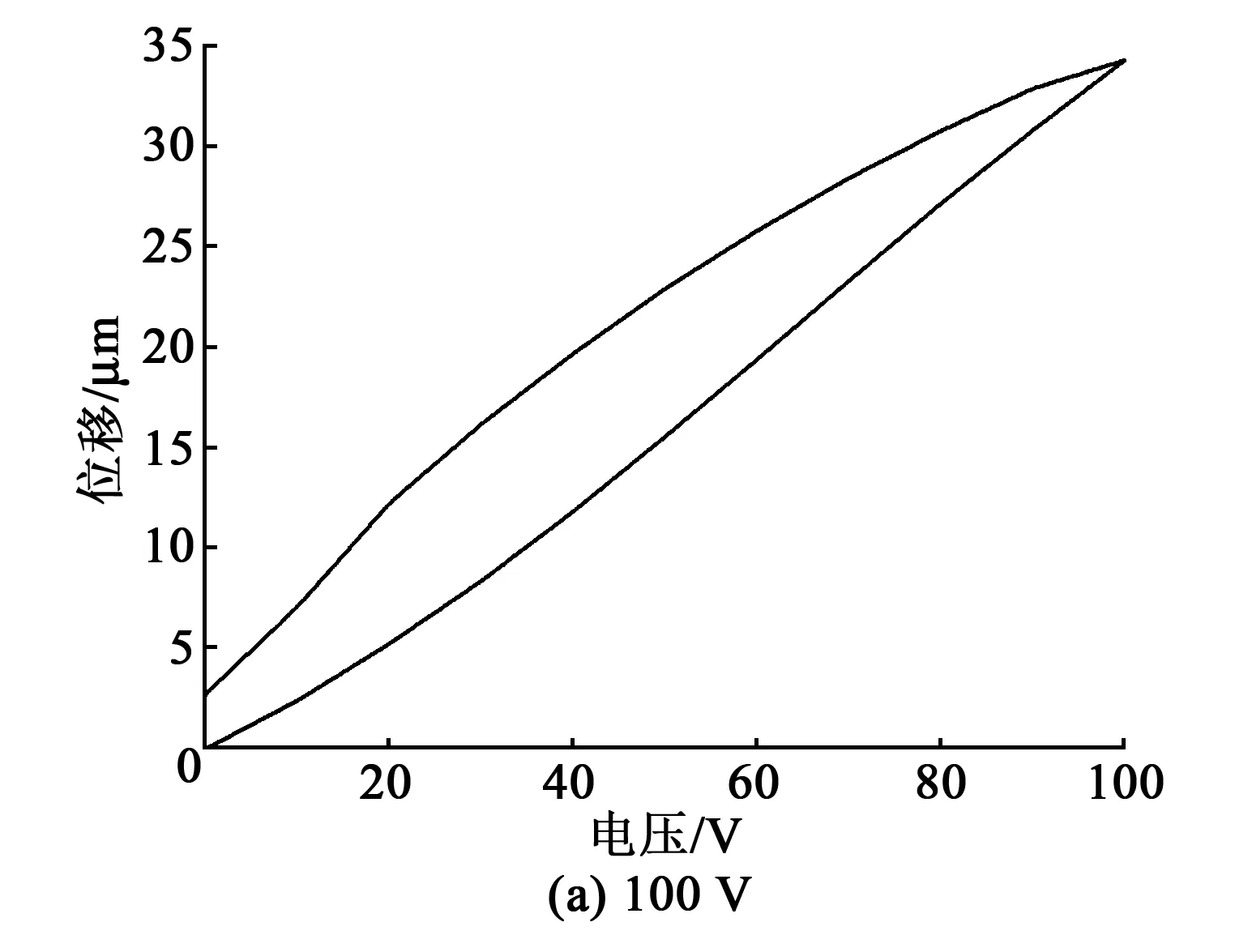

圖4為疊層壓電驅動器的電壓-位移曲線。由圖可知,驅動器隨著電壓的升降形成一個閉環。驅動電壓為100 V時,驅動器最大位移為34.317 μm;驅動電壓為120 V時,驅動器最大位移為39.627 μm;驅動電壓為150 V時,驅動器最大位移為46.280 μm。隨著電壓增加,位移也在逐漸增加,但位移的增加與電壓的增加不成線性關系。這可能是由于在外加電場的條件下,PNN-PZT壓電陶瓷能給陶瓷材料本身提供充分且穩定的非本征壓電效應。圖5為不同電壓下的驅動器遲滯變化[17]。由圖可看出,隨著電壓的升高,驅動器遲滯逐漸減小,這可能是由于在高電場情況下,電疇轉動的幅度增加導致了遲滯降低。

圖4 不同電壓下疊層壓電驅動器的位移變化

圖5 不同電壓下的遲滯變化

3 結論

1) Pb0.99Sr0.01(Ni1/3Nb2/3)O3-Pb(Zr0.41Ti0.59)O3+x%CuO-y%LiBiO2陶瓷體系通過調整助燒劑CuO和LiBiO2的摻雜量來實現降低燒結溫度和保持優異的電學性能。根據相結構和微觀組織分析,適量的助燒劑對陶瓷樣品的相結構和微觀形貌無影響,且可使陶瓷粉體在溫度940~960 ℃下晶粒長大充分。當x=0.2,y=1時,陶瓷的晶粒長大較均勻,無氣孔產生,且致密度增加,晶界清晰。

2) 根據電學性能的測試分析表明,當x=0.2,y=1時,陶瓷樣品的電學性能最優異,此時d33=608 pC/N,kp=0.65,tanδ=2.19%,εr=3 843。

3) 疊層壓電驅動器斷面微觀結構表明,電極層與陶瓷層粘接緊密,無裂縫或間隙產生,且陶瓷層的厚度均勻,約為70 μm。位移測試結果表明,隨著電壓的增加,位移也逐漸增加,在驅動電壓為150 V時,其最大位移為46.280 μm,位移增大的同時,遲滯逐漸降低。