PZT基復合材料的3D打印制備及其柔性傳感性能研究

沈書逸,李 江,徐倩倩,周科朝,張 斗,張 妍

(中南大學 粉末冶金國家重點實驗室,湖南 長沙 410083)

0 引言

隨著運動手表、醫學監測器等智能可穿戴設備的發展,對柔性傳感器的需求越來越高[1]。壓電材料是一種可實現機械能與電能互換的功能材料,能完成外部刺激的感知與反饋,在獲得優良測量精度的同時,還能以自供電特性降低設備總體功耗需求。壓電材料常分為壓電聚合物、壓電陶瓷和壓電復合物3種。β相聚偏氟乙烯(PVDF)是一種典型的壓電聚合物,該壓電材料質量小,具備較好的柔性與可拉伸性,在柔性傳感領域深受研究人員的青睞。但壓電聚合物壓電性能較差,輸出電信號較弱。Guan等[2]發現,在應力700 N作用下,純聚偏氟乙烯三氟乙烯(PVDF-TrFE)僅能實現1 V左右的電壓輸出。鋯鈦酸鉛(PZT)具有較高的壓電性能與優異的機電耦合系數及機械品質因數,是目前應用最廣的壓電陶瓷材料之一[3]。但壓電陶瓷強度低,脆性大,無法實現在可穿戴設備上長期穩定工作。壓電復合物既具有較高的壓電常數,又具有較好的柔性。根據非壓電相聚合物與壓電相不同的連通方式可分為0-0型、0-1型、0-2型、0-3型、1-1型、1-3型、2-1型、2-2型、2-3型和3-3型等10類[4]。其中0-3型復合材料具有工藝簡單,產品延展性與抗疲勞性能優異的特點,是廣泛使用的壓電復合材料之一。Wang等[5]利用經硅烷偶聯劑改性后的PZT顆粒與光敏樹脂復合,獲得了壓電常數為37 pC/N的0-3型樣品。王君涵[6]以PVDF為聚合物相,向其中摻入水熱合成的鈮酸鉀鈉(KNN)粉體制成壓電復合薄膜,在使用力錘敲擊時可獲得電壓峰-峰值約為200 mV。

傳統的壓電材料制造方法加工過程漫長繁瑣,且幾何形狀復雜度有限,嚴重限制了實際應用范圍。3D打印技術是有別于“減材制造”的一種新型材料打印技術。直寫成型漿料一般選擇為可剪切變稀的粘彈性流體,當漿料被針頭擠出后將沉積于打印平臺上,再經固化與后處理便可獲得三維陶瓷制件[7]。

為進一步提高柔性器件的傳感性能與電信號輸出能力,以聚二甲基硅氧烷(PDMS)為聚合物基體,銀修飾后PZT粉末為壓電相,制備直寫成型的0-3型壓電復合物漿料。根據漿料的粘度、剪切模量及屈服應力等條件,優選出最佳的銀修飾PZT質量分數(w(PZT))進行3D打印。同時分析了不同打印線間距及施力條件對樣品電性能的影響,為0-3型壓電復合材料的柔性傳感性能提供了參考。

1 實驗

1.1 化學銀修飾PZT粉末的制備

將PZT燒成粉,并與瑪瑙球按質量比3∶1添加至球磨罐,以酒精為球磨媒介,轉速350 r/min混料24 h,再在烘箱70 ℃下干燥獲得PZT球磨粉。取干燥后的PZT粉(1 g)與AgNO3(0.01 mol/L)(廣東西隴化工有限公司)在500 mL酒精溶液中混合,并在避光條件下超聲10 min,使PZT粉均勻分散在溶液中。之后連續向溶液中通入氮氣,避免樣品氧化,并利用紫外燈直接輻照溶液1 h。最終用抽濾裝置分離銀修飾PZT粉與溶液,并在70 ℃烘箱中干燥。

1.2 3D打印漿料的制備

將PDMS A相與B相(美國Dow Corning公司)按質量比10∶3混合,再加入不同比例銀修飾PZT粉末,用真空消泡機勻料10 min。根據漿料中PDMS與銀修飾PZT粉的質量比10∶0、10∶4、10∶6、10∶8,將漿料樣品依次命名為w(PZT)=0、29%、38%、44%。

1.3 陶瓷漿料的3D打印

采用Nano Apparatus設備對漿料進行直寫成型。將上述備好的漿料裝入10 mL針筒中,針頭直徑為?260 μm,擠出速度為15 mL/h,針頭高度為300 μm,層層打印獲得網格狀樣品。最終在烘箱中以70 ℃固化24 h。通過調整打印時樣條線間的間距,可獲得不同致密度的樣品。

1.4 極化方法

使用電暈極化對樣品進行極化,在120 ℃、14 kV/mm的電場中極化6 h,放電24 h后備用。

1.5 表征方法

采用Mira3型場發射掃描電子顯微鏡(SEM,捷克TESCAN公司)進行表面、斷面顯微結構與成分的分析。采用AR2000EX旋轉流變儀(美國TA公司)對4組漿料進行流變性能測量,采用平行板模式,測試溫度為25 ℃。采用ZJ-4AN型準靜態d33測試儀(中國科學院聲學研究所)測量樣品的縱向壓電常數。將樣品用導線連接Keithley DMM7510數字萬用表,測量不同應力條件下產生的電壓信號。

2 實驗結果與分析

2.1 固含量對PZT陶瓷漿料流變性能的影響

直寫成型是一種基于漿料擠出的3D打印技術,故漿料的流變性將直接影響打印過程難易及構件成型效果。具備合適流變性能的漿料,需在低應力水平下保持一定黏度與模量,以便在針筒中保持穩定。施以適當應力時,需從針頭中順利擠出,并在打印平臺上維持自身形狀。

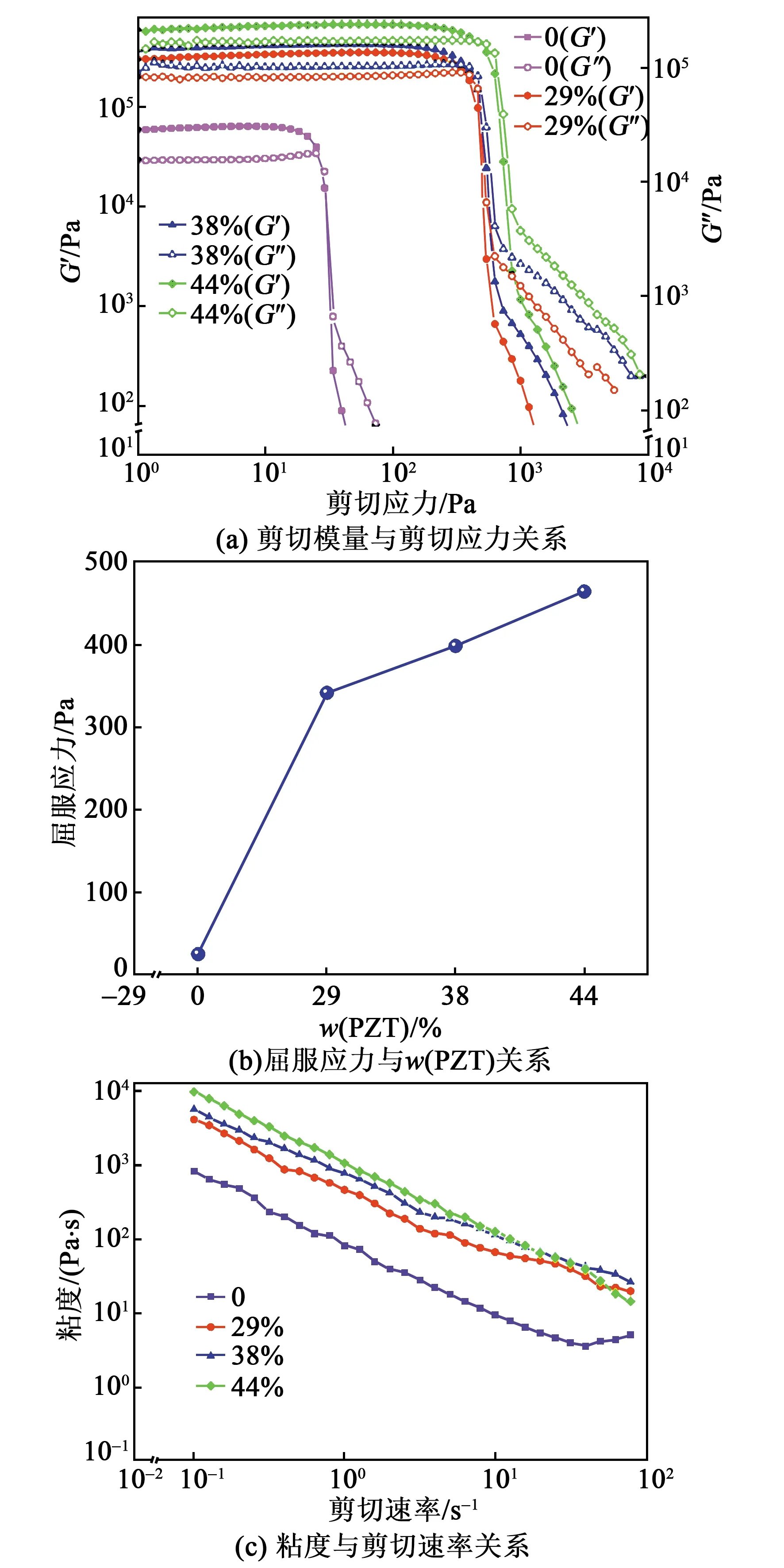

圖1(a)為陶瓷漿料彈性模量與剪切應力對數曲線。儲能模量G′描述漿料抵抗可逆變形的類固態性質。損耗模量G″描述漿料不可逆變形時能量消耗的類液態性質。儲能模量與損耗模量分別描述漿料兩種重要性質,當G′/G″=1時,體系出現凝膠化轉變。在剪切應力逐漸增加時,所有陶瓷漿料的剪切模量均存在一個緩慢上升區,且儲能模量高于損耗模量。隨后儲能模量降低至與損耗模量數值相等,體系達到屈服點。

圖1 PZT-PDMS漿料的流變性能

隨著PZT粉添加量的增加,漿料儲能模量與損耗模量均增大。在剪切應力為1 Pa時,w(PZT)=44%的漿料剪切模量值最大,其儲能模量與損耗模量值分別為4.1×105Pa、1.6×105Pa,而w(PZT)=0的剪切模量最小。對于w(PZT)=38%的樣品,損耗模量在剪切應力達到398.1 Pa時超過儲能模量,體系在該剪切力作用下將發生粘性變形。當銀修飾w(PZT)=44%時,體系的屈服應力增加至464.1 Pa。這表明漿料的彈性性能提升,但其不利于直寫成型。如圖1(b)所示,隨著銀修飾w(PZT)的增加,漿料屈服應力逐漸升高。采用Herschel-Bulkley模型對w(PZT)=38%漿料剪切應力與剪切速率進行擬合,即滿足:

τ=τy+K·γn

(1)

式中:τ為漿料的剪切應力;τy為漿料的屈服應力;γ為施加的剪切速率;K為粘度系數;n為剪切變稀指數。

擬合結果顯示w(PZT)=38%時,漿料K=597,n=0.135,說明漿料具備“剪切變稀”特性,滿足直寫成型需求。

圖1(c)為不同固相配比陶瓷漿料粘度與剪切速率的對數關系。當剪切速率增加時,w(PZT)=0~44%的漿料粘度均降低,符合“剪切變稀”的特性。其中在剪切速率為0.1 s-1時,w(PZT)=44%漿料粘度為9 994 Pa·s,剪切速率為100 s-1,粘度僅為15 Pa·s。在靜止狀態下,漿料中聚合物體系的大分子鏈取向隨機且相互纏繞,而在受高速剪切時,漿料內將形成多個不同流速的液層。長鏈分子難以維持各部分以不同速度前進,便會解纏以進入某一特定流速層。高度各向異性的聚合物鏈成為具備取向的體系,分子間相互作用減少,自由空間增大,粘度降低[8]。此外,相同剪切速率下,體系粘度隨w(PZT)的增大而增大。在剪切速率為1 s-1時,w(PZT)=0漿料粘度為82 Pa·s,而w(PZT)=44%時漿料粘度為1 084 Pa·s,二者相差1個數量級。隨著銀修飾w(PZT)升高,顆粒間排列更緊密,相互作用力增加,粘度增大迅速。因此,w(PZT)=38%漿料最宜直寫成型。

2.2 直寫成型樣品形貌特征

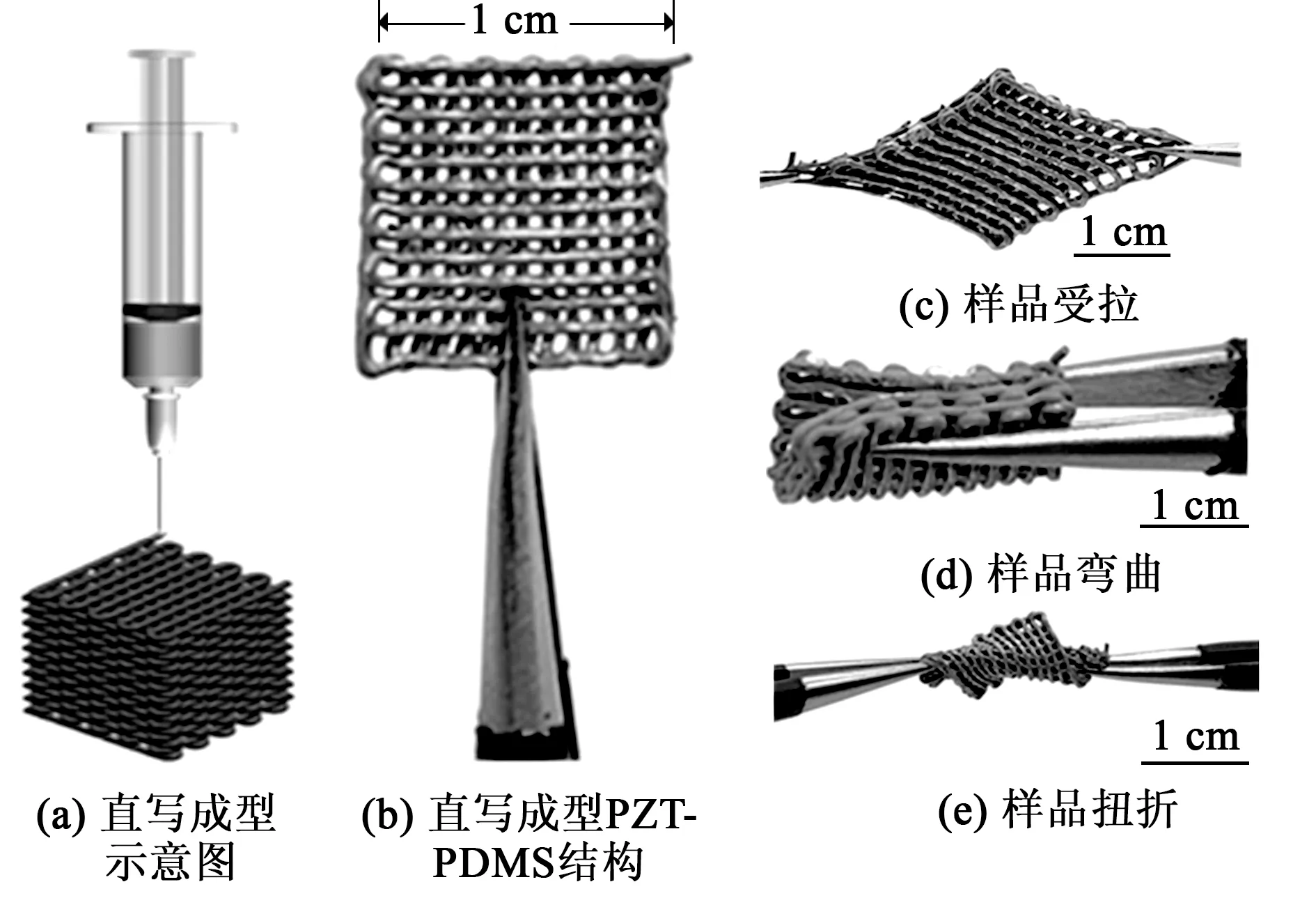

利用計算機設計圖案并控制3D打印機,周期性地沉積漿料,打印出網格型層狀結構。圖2(a)、(b)為PZT-PDMS層狀結構。由圖2(c)~(e)可知,聚合物基壓電復合材料具備優異的柔韌性,在經歷拉伸、彎曲、扭折等基本加載模式后,樣品仍能恢復原態。

圖2 3D打印壓電復合材料基本受載模式

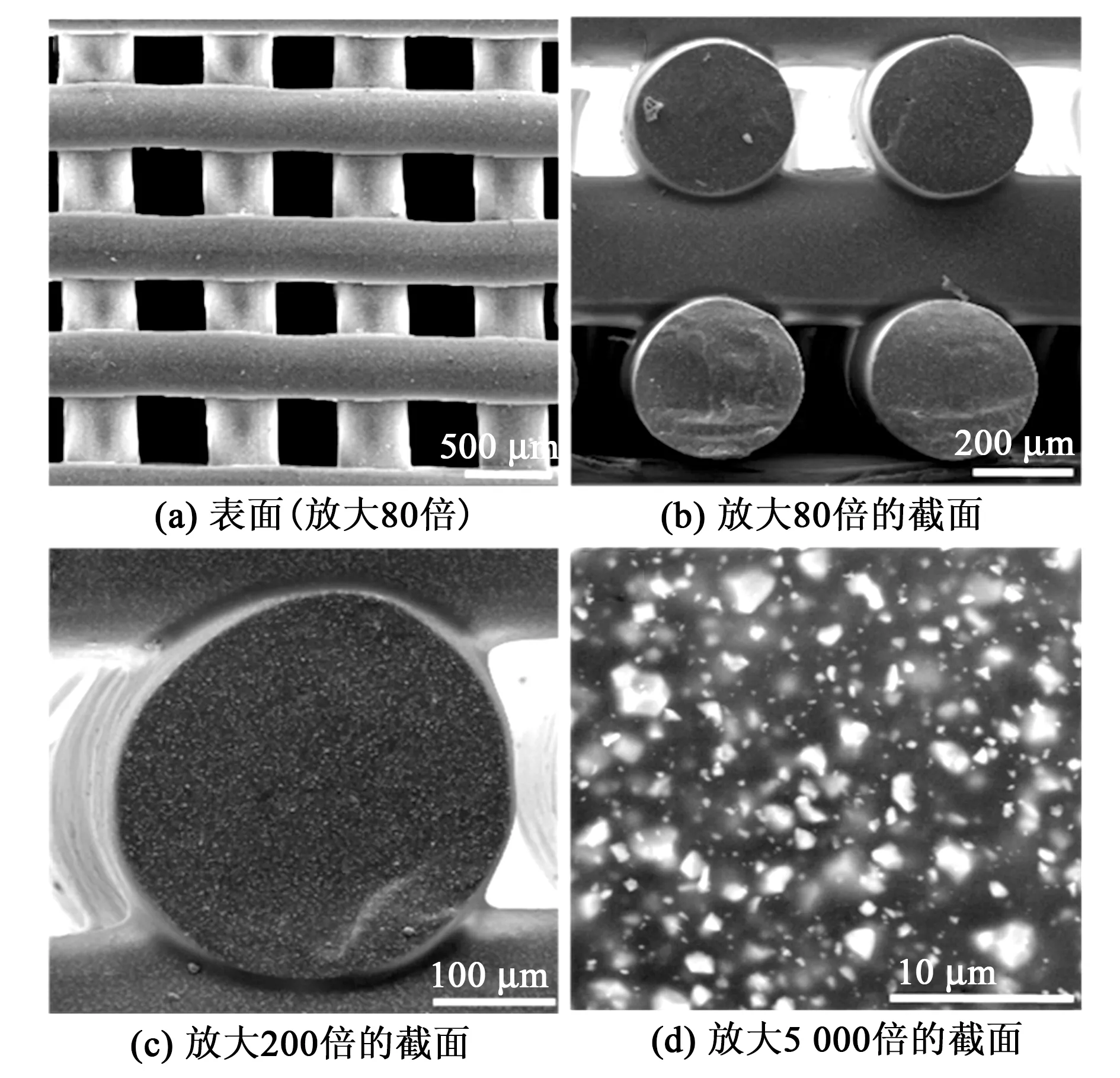

圖3為不同倍數下樣品表面與截面SEM圖。由圖3(a)可知,樣品表面為均勻排列的網格狀結構,打印線條平直,無中斷分層等缺陷出現。由圖3(b)、(c)可看出,斷口處界面清晰明顯,未出現坍塌及層間擴散粘合,具有較好堆積形態,證明漿料流變性能適宜,打印參數設置合理。由圖3(d)可看出,0-3型壓電聚合物中陶瓷相與聚合物基體混合良好,經銀修飾PZT顆粒均勻分散在PDMS基體中。

圖3 PZT-PDMS復合材料的SEM形貌圖

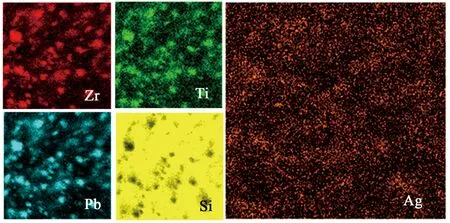

圖4為樣品表面能譜(EDS)圖。由圖可看到Ag原子均勻分散于PDMS基體中。表1為銀修飾后樣品表面EDS的原子分布表。由表結果分析表明,Zr與Ti的原子比為1.9%和1.4%,二者之比為1.35,接近本實驗所采用的Pb(Zr0.52Ti0.48)O3原料的化學式比例。

圖4 直寫成型PZT-PDMS表面的EDS圖

表1 樣品截面原子比

2.3 樣品的電信號與傳感性能

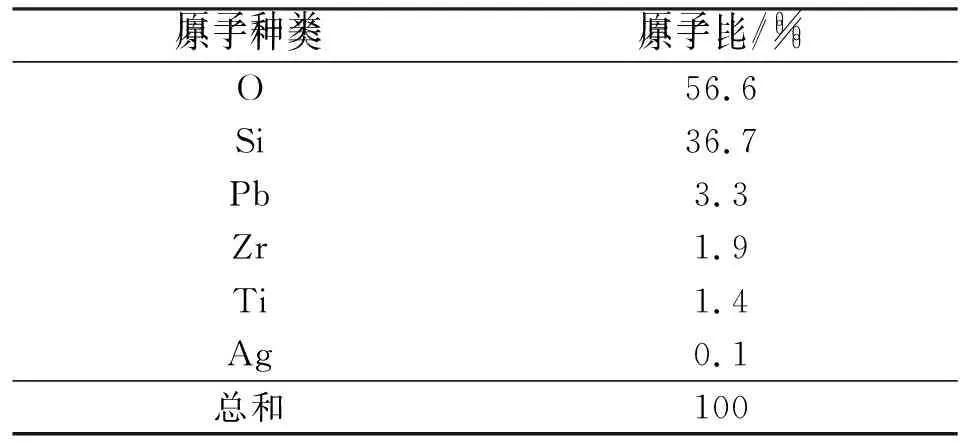

圖5(a)為銀修飾后不同致密度樣品的壓電常數d33。由圖可看出,d33隨著樣條線間距的增加而逐步降低,表現出明顯的線性關系。當打印的線條間距從0.6 mm提升至1.2 mm時,d33從53 pC/N降低為6 pC/N,這是因為疏松的樣品在單位體積內壓電相較少,影響壓電電荷產生能力。但致密度高的樣品柔性及韌性較差,受力時易發生斷裂。壓電電壓系數g33是表征壓電機電耦合性能的關鍵參數,是衡量壓電材料電力轉換能力的主要標準[9]。壓電復合材料的介電常數將主要由聚合物基底決定,這能進一步降低樣品介電常數,從而提高g33。通過計算可知,打印線間距為0.8 mm時,樣品g33為108 mV·m/N。

圖5 打印樣品的壓電性能

為保證樣品具備良好的壓電性和柔性,選擇打印線間距為0.8 mm的樣品作為電信號測試樣品。圖5(b)為銀修飾前后PZT-PDMS復合物的電信號對比。在相同的周期性應力載荷(3 N)下,銀修飾前PZT-PDMS電壓峰-峰值僅為4.29 V,銀修飾后PZT-PDMS復合物電壓峰-峰值為20.54 V,二者相差約為5倍。在PZT表面覆蓋Ag原子后,極化時能形成微小的局部極化場,顯著提升PZT極化效果,從而增強電信號水平。

進一步研究周期性應力載荷變化對網格樣品電壓輸出強度的影響。由圖5(c)可看出,當施加的應力增加時,產生的電壓信號也會增強,表現出樣品明顯的線性壓電相應性能。當施加應力為2 N時,電壓峰-峰值為19.56 V;若施加應力提升為6 N時,電壓峰-峰值為21.55 V。

為研究該網格狀樣品的柔性傳感性能,采用自搭建的彎曲裝置測量樣品彎曲形變時產生的電壓。樣品受彎曲載荷示意圖如圖5(d)插圖。測量變形前樣品初始兩端長度L,對樣品施以一定載荷,并測量變形后長度L′,利用前后長度之差ΔL衡量樣品彎曲程度。如圖 5(d)所示,在頻率為1 Hz時,樣品輸出電壓隨彎曲程度增加而增加,其中ΔL=5 cm時,樣品最大電壓峰-峰值為40 mV;ΔL=7 cm時,樣品最大電壓峰-峰值為55 mV。這說明樣品在承受彎曲載荷時,彎曲量越大,產生的電壓越高。

3 結束語

本文利用聚合物PDMS改善壓電陶瓷脆性高及易碎的問題,再在PZT粉末上銀修飾強化0-3型復合壓電材料的極化效果,最后利用直寫成型實現樣品成型。通過改變銀修飾PZT質量分數發現,w(PZT)=38%的漿料具備優良的“剪切變稀”特性,同時粘度與剪切模量不會過高而引起打印針管堵塞,也不會過低導致樣品坍塌。在施加應力為6 N時,樣條線間隔0.8 mm的樣品最大輸出電壓峰-峰值為21.55 V。彎曲測試中,ΔL=7 cm的樣品最大電壓峰-峰值為55 mV,證明該樣品具有良好的壓電輸出性能,為可穿戴傳感器研究提供了基礎。