聚苯乙烯/六方氮化硼微波復合基板的制備與性能研究

田星宇,彭海益,王曉龍,方 振,龐利霞,姚曉剛,林慧興

(1.西安工業大學 光電工程學院,陜西 西安 100191;2.中國科學院 上海硅酸鹽研究所 信息功能材料與器件研究中心,上海 201899)

0 引言

隨著微波通信技術的發展,電子元器件呈現小型化和高功率的發展趨勢,對元器件的熱管理提出了迫切需求。由低密度的聚合物作基體、高導熱陶瓷作填料制成的兼具高導熱、高絕緣和低密度的復合基板是解決電子元器件熱管理問題的關鍵材料[1-2],在電子封裝、熱界面材料、發光二極管等領域具有廣闊的應用前景[3-4]。

對于填充型復合基板,填料的熱導率(λ)和填充比決定了基板導熱性能的高低。當基板內部的導熱填料填充比較低時,填料難以在基板內部形成有效的導熱網絡,導致基板的λ不高;當導熱填料填充比達到滲流閾值時,在基板內部形成了大量、有效的導熱網絡,提升了基板的λ[7-12]。金屬由于其固有的高λ而被廣泛用作填料,以提高復合基板的導熱性能。其中,Cu和Ag是提高聚合物基復合基板導熱性能最常用的金屬填料[13]。Wang等[14]制備了由鈦酸鋇包覆的Cu核殼顆粒,然后用作導熱填料填充在環氧樹脂(EP)中。在10%(體積分數)填充量下, Cu-BaTiO3/EP復合材料的λ達到1.09 W·m-1·K-1,是純環氧樹脂的λ的5.8倍。Wei等[15]利用聚多巴胺(PDA)改性和Ag納米顆粒沉積在氮化硼(BN)表面的協同效應,以硅橡膠(SR)為聚合物基體,制備了BN-PDA-Ag/SR復合材料;在填料為30%(體積分數)時,復合材料的λ為0.75 W·m-1·K-1,約為純SR的5.76倍。除金屬填料外,碳系材料是另一類常用的高導熱填料。Guo等[16]采用3D打印技術制備了石墨烯(GO)/聚氨酯(TPU)復合材料;當GO質量分數(w(GO))為45%時,復合材料的λ達到最大值(12 W·m-1·K-1),約為純TPU的λ的48倍。此外,陶瓷也常用作導熱填料。Xia等[17]通過使用溶液混合及熱壓成型的方法制備了碳化硅(SiC)/聚偏二氟乙烯(PVDF)復合材料;當w(SiC)=70%時,復合材料的λ達到0.92 W·m-1·K-1,為純PVDF的λ的4.7倍。Wang等[18]通過熔融共混法制備了六方氮化硼(h-BN)/聚對苯二甲酸乙二醇酯(PET)復合材料;當w(h-BN)=50%時,復合材料的面內λ達到最大值(3 W·m-1·K-1),約為純PET的9.7倍。

為了滿足微波通信技術向高頻率、高功率等方向的發展要求,微波復合基板除要求具有高熱導率外,還要求具有優異的微波介電性能,包括低介電損耗(tanδ)、較低的介電常數(εr)及特定應用環境下要求的較小介電常數溫度系數(αε)。因此,采用具有高導熱、高絕緣的陶瓷填料制作的微波復合基板是滿足微波通信領域應用的基礎且關鍵的材料。Yang等[19]使用3%(質量分數)的六方氮化硼晶(h-BNw)和27%(質量分數)h-BN填充EP,制備的h-BN/h-BNw/EP的λ=0.819 W·m-1·K-1, 約為純EP的λ的3.9倍,同時復合材料的tanδ=0.026(1 MHz下)。Chen等[20]使用聚氨酯犧牲模板等技術制備了h-BN/EP復合材料,當w(h-BN)=24.7%時,復合材料的λ達到最大值(2.11 W·m-1·K-1),約為純EP的λ的10.7倍,同時復合材料的介電損耗低于0.01(1 MHz下)。Fu等[21]采用模壓法制備了氮化硼納米片(BNNSs)填充質量分數高達90%的 BNNSs/EP 復合材料,面內熱導率為(6.7±0.1)W·m-1·K-1;tanδ<0.3(12 GHz下)。研究表明,填充氮化鋁、六方氮化硼等高導熱的陶瓷填料能顯著提升樹脂基復合材料的導熱性能。由于采用的環氧樹脂在吉赫茲頻段的tanδ較大,導致得到的復合材料tanδ偏高。

聚苯乙烯(PS)是一種重要的工程塑料,具有低tanδ(10 GHz時,tanδ=7.3×10-4)和較低的成型溫度,是制造微波復合基板的理想基體材料。本文分別將?5 μm和?25 μm的兩種不同粒徑的h-BN(記為h-BN5和h-BN25)填充到聚苯乙烯樹脂中,研究了h-BN的粒徑和填充比的變化對PS基微波復合基板的熱學和介電性能的影響規律。

1 實驗

1.1 實驗材料與儀器

實驗材料選用高抗沖聚苯乙烯(HIPS,HP825,江蘇賽寶龍石化有限公司)和h-BN(粒徑約為?5 μm和?25 μm,蘇州納樸材料科技有限公司)。

實驗儀器采用掃描電子顯微鏡(SEM, TM3030,日立高新技術公司)、真空干燥箱(PH-010(A),上海一恒科學儀器有限公司)、激光導熱儀(LFA-467,耐馳科學儀器有限公司)、熱膨脹儀(DIL 402C,耐馳科學儀器有限公司)、分析天平(BS224S,賽多利斯儀器系統有限公司)及網絡分析儀(Keysight E5071C,是德科技有限公司)。

1.2 HIPS/h-BN微波復合基板的制備

采用硅烷偶聯劑KH550對兩種粒徑的h-BN粉體表面改性后,按照w(h-BN)為10%,30%,50%和70%分別加入到HIPS粒子中,經三維混料機混合均勻后加入雙螺桿擠出機中造粒。在w(h-BN)≤30%時,造粒溫度為200 ℃;w(h-BN)>30%時,造粒溫度為220 ℃。將擠出的HIPS/h-BN混合物用水冷卻后輸送到切粒機中切割得到長度約5 mm、直徑約?3 mm的圓柱形粒子。將粒子烘干后沿軸向平鋪于正方形模具中,經熱壓機壓合后得到HIPS/h-BN微波復合基板。

1.3 材料測試與表征

先用液氮將HIPS/h-BN復合基板低溫淬斷,再對斷面進行噴金處理,最后用SEM觀察斷面形貌。采用網絡分析儀和SPDR測試HIPS/h-BN復合基板在10 GHz下的εr和tanδ,樣品尺寸為40 mm×40 mm×1 mm。采用熱膨脹儀測試HIPS/h-BN復合基板的熱膨脹系數(α),樣品尺寸為25 mm×5 mm×5 mm,測試溫度范圍為30~100 ℃。采用激光導熱儀測定HIPS/h-BN復合基板面內和面間的熱導率,樣品尺寸為?10 mm×2 mm。

2 結果與討論

2.1 HIPS/h-BN復合基板的密度

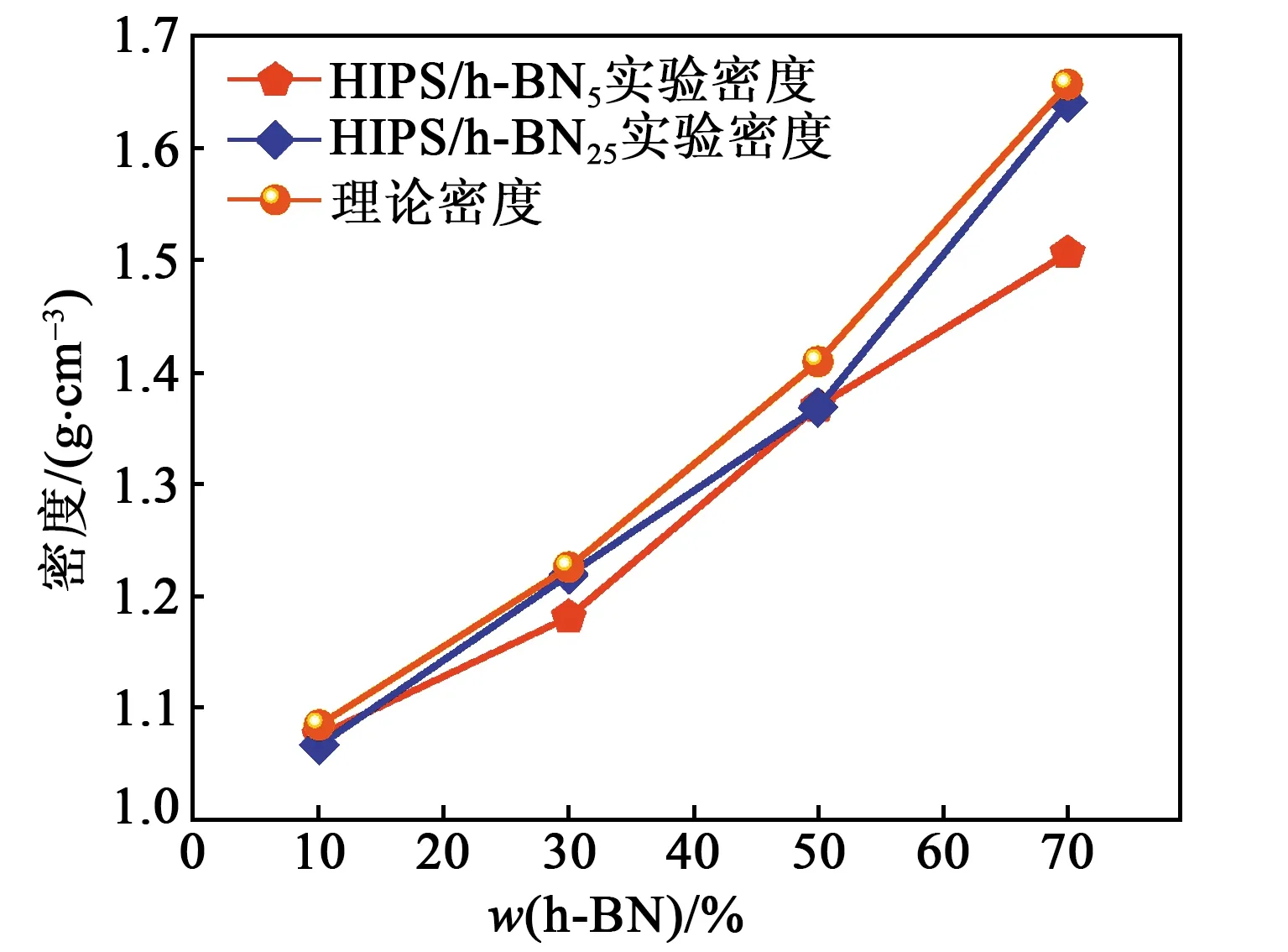

圖1為HIPS/h-BN復合基板的密度隨w(h-BN)的變化曲線。HIPS/h-BN復合基板的理論密度(ρtheo)為

ρtheo=ρf×φf+ρm×(1-φf)

(1)

式中ρm,ρf,φf分別為樹脂基體、填料的理論密度和填料的體積分數。

圖1 HIPS/h-BN復合基板的密度隨w(h-BN)變化的曲線

由圖1可看出,HIPS/h-BN復合基板的密度隨著w(h-BN)的增加而增加;采用大粒徑h-BN25填充的基板實測密度更接近理論密度,表明該基板具有更高的致密度。基板的密度在w(h-BN)=70%時達到最高,約為1.62 g/cm3,仍滿足電子元器件輕量化的應用要求。

2.2 HIPS/h-BN復合基板的斷面微觀形貌

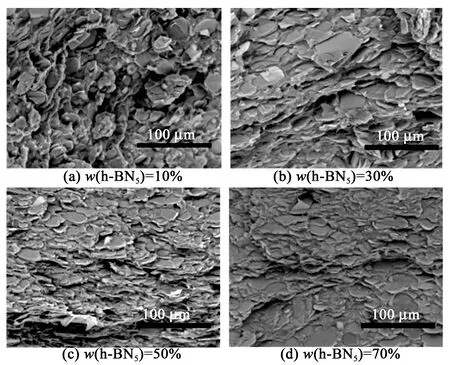

圖2為HIPS/h-BN5復合基板的斷面SEM照片。由圖2(a)可看出,當w(h-BN5)=10%時,h-BN5能均勻地分散在HIPS樹脂基體中,呈現“孤島”狀的分布,難以形成有效的導熱網絡。隨著w(h-BN5)逐漸增加,“孤島”狀的h-BN5粉體相互間接觸的幾率增加,因此,在HIPS基體內部開始形成有效的導熱網絡,如圖2(b)、(c)所示。由圖2(d)可看出,當w(h-BN5)=70%時,HIPS基體內部形成了大量的導熱網絡;同時,在經過擠出造粒和熱壓成型得到的HIPS/ h-BN5復合基板中,h-BN5呈現沿軸向高度的定向排列,沿垂直方向的定向排列效果較差。結果表明,采用以上制備方法能實現h-BN粉體在HIPS樹脂基體中的定向排列。

圖2 HIPS/ h-BN5復合基板的斷面SEM照片

圖3為HIPS/ h-BN25復合基板的斷面SEM照片。由圖可觀察到與圖2類似的變化規律:隨著w(h-BN25)的增加,h-BN25粉體從“孤島”狀分布演變成相互接觸的連續分布。另一方面,由于h-BN25粉體的粒徑增加,形成的導熱網絡連續性更好、更穩固,因此更有利于提高復合基板的導熱性能。

圖3 HIPS/ h-BN25復合基板的斷面SEM照片

2.3 HIPS/h-BN復合基板的熱學性能

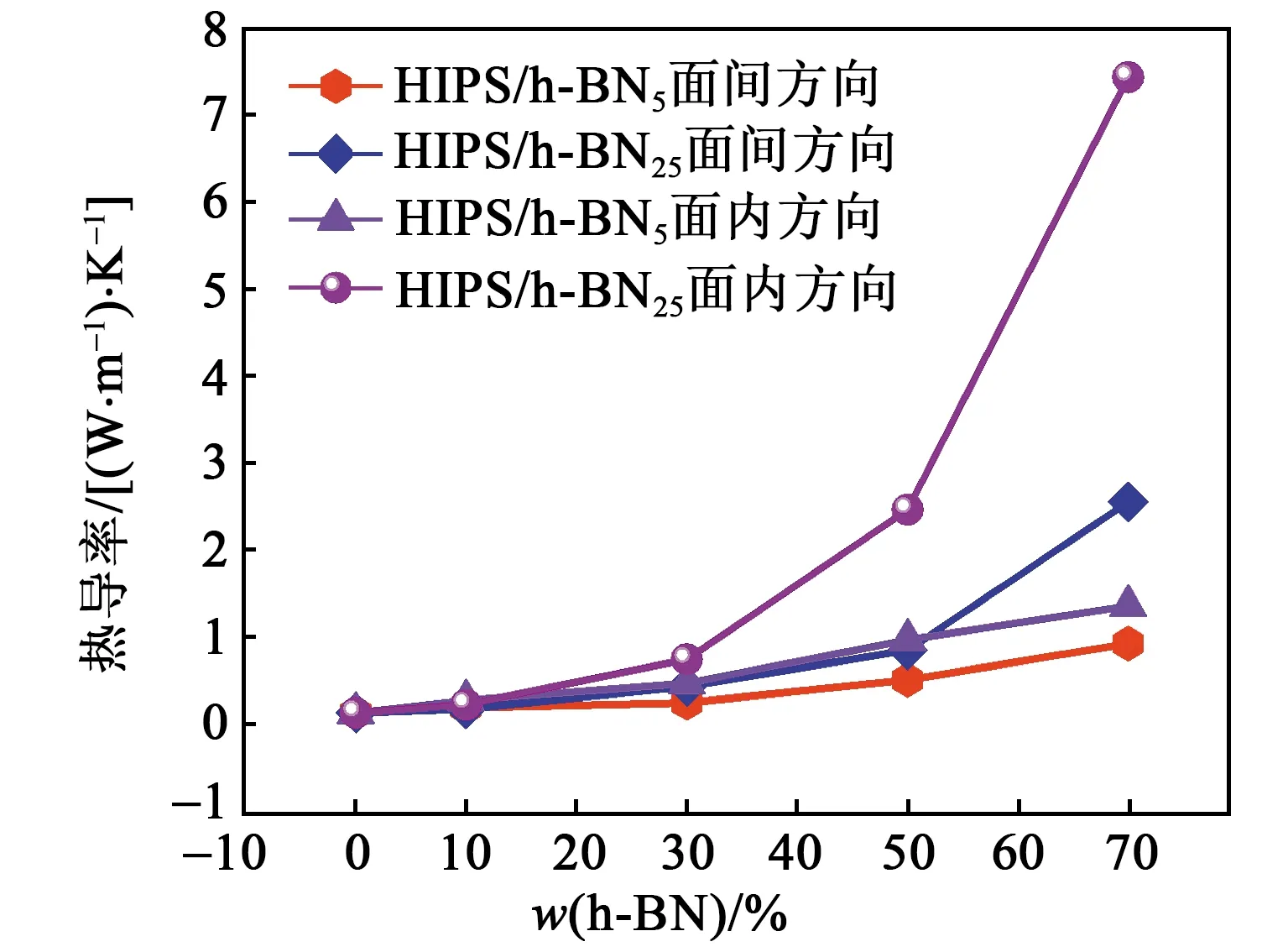

圖4為HIPS/h-BN復合基板的λ隨w(h-BN)變化的曲線。由圖可看出,當w(h-BN)≤30%時,復合基板的λ上升緩慢;當w(h-BN)>30%時,λ快速上升。其中,采用h-BN25來制備復合基板比采用h-BN5更有利于提升復合基板的λ,且隨著w(h-BN25)從50%增加到70%時,復合基板的λ成倍增加。這是由于h-BN25比h-BN5具有更小的比表面積,從而減少了填料-基體兩相界面數量,促進了聲子在復合基板內的傳遞,使復合基板的λ更高。當w(h-BN25)=70%時,基板內部已完全形成高效的導熱網絡,所以λ快速增加。由圖還可看出,填充w(h-BN25)=70%的復合基板的面內熱導率高達7.43 W·m-1·K-1,約為純HIPS熱導率(λ=0.13 W·m-1·K-1)的57倍;而填充w(h-BN5)=70%的復合基板的面內熱導率僅為1.36 W·m-1·K-1。此外,HIPS/h-BN復合基板的熱導率沿面內方向和面間方向差異較大,這一方面是因為h-BN水平方向的熱導率(300 W·m-1·K-1)遠高于垂直方向的熱導率(30 W·m-1·K-1),另一方面是因為通過擠出造粒和熱壓成型的制備工藝在很大程度上實現了h-BN填料沿面內的定向排列。以w(h-BN25)=70% 的HIPS/h-BN25為例,其面內熱導率(7.43 W·m-1·K-1)約為面間熱導率(2.55 W·m-1·K-1)的3倍。

圖4 HIPS/h-BN復合基板的熱導率隨h-BN粒徑和w(h-BN)變化的曲線

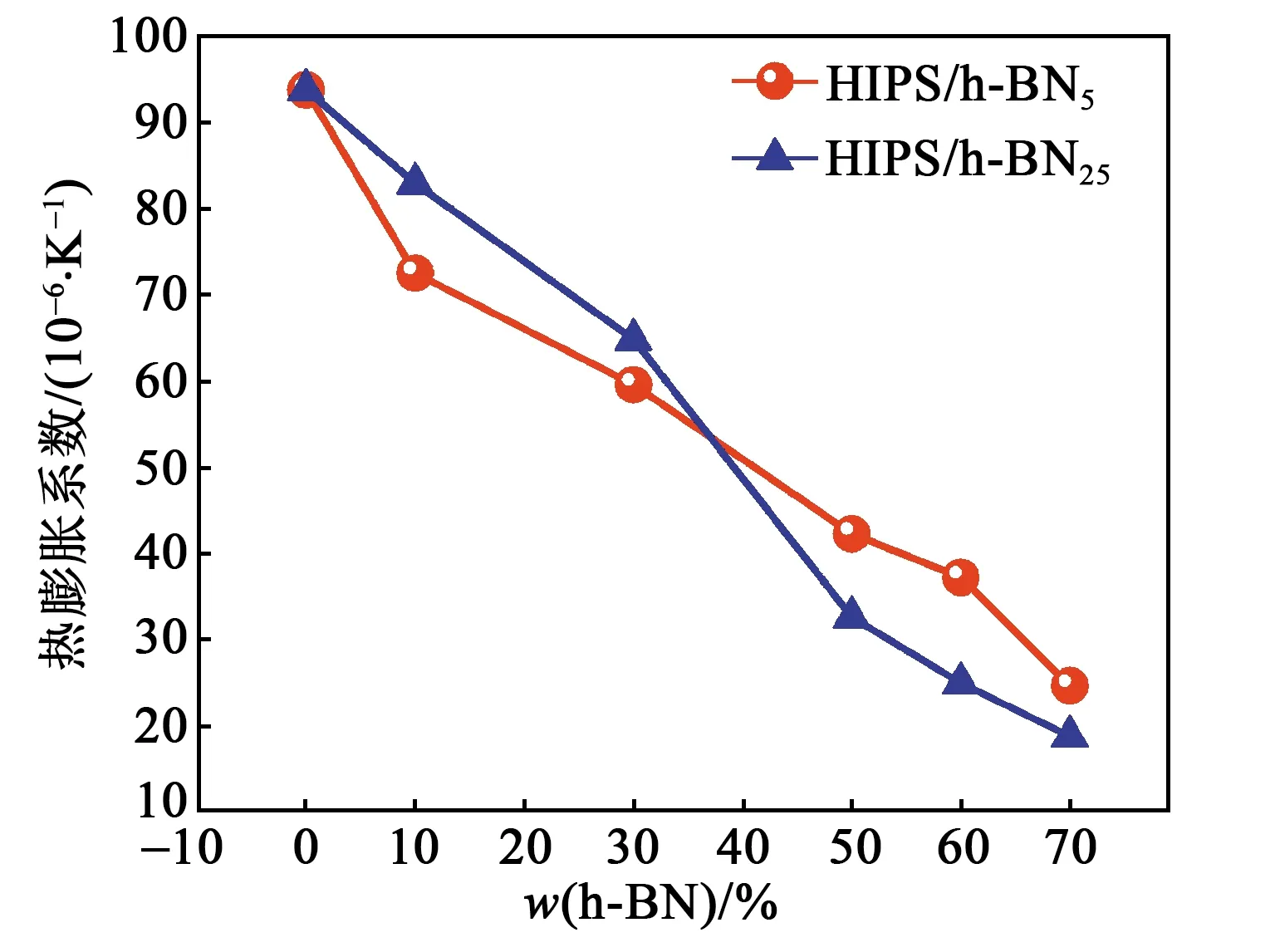

圖5為HIPS/h-BN復合基板沿水平方向的α隨w(h-BN)變化的曲線。由圖可看出,隨著w(h-BN)的增加,基板的α降低。一方面是因為h-BN本身的α僅為7.5×10-6/K,遠低于聚苯乙烯的α(93.8×10-6/K),填充后必然會降低基板整體的α;另一方面是在填充型復合材料中,填料被約束型和非約束型兩種分子鏈包圍。隨著w(h-BN)的增加,填料的平均間距減小,使得大部分非約束型分子鏈轉變成約束型分子鏈,基板膨脹受限,從而降低了α。此外,當w(h-BN5)=70%時,HIPS/h-BN5復合基板的熱膨脹系數(α=24.6×10-6/K)高于HIPS/h-BN25復合基板(α=18.7×10-6/K),這可能與h-BN25在水平方向的定向程度高有關。

圖5 HIPS/h-BN復合基板的α隨w(h-BN)變化的曲線

2.4 HIPS/h-BN復合基板的介電性能

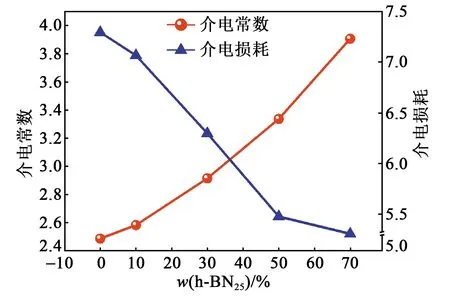

圖6為HIPS/h-BN復合基板的介電性能隨w(h-BN25)變化的曲線。

圖6 HIPS/h-BN復合基板的介電性能隨w(h-BN25)變化的曲線

由圖6可看出,HIPS/h-BN25復合基板的εr隨著w(h-BN25)的增加而增加,在w(h-BN)=70%時達到最大,此時復合基板的εr=3.90(10 GHz下)。這一方面是因為h-BN本身的εr≈5(10 GHz下),高于聚苯乙烯的εr=2.4(10 GHz下),填充后會提高基板整體的εr;另一方面可能與h-BN和HIPS的界面作用有關。此外還可看出,HIPS/h-BN25復合基板的tanδ隨著w(h-BN)的增加而降低,當w(h-BN)=70%時,HIPS/h-BN25的tanδ僅為5.3×10-4(10 GHz下)。這一方面是因為h-BN的tanδ遠低于HIPS樹脂的tanδ,填充后會降低基板整體的tanδ;另一方面經熱壓成型得到的復合基板結構致密,本征缺陷少,所以具有更低的tanδ。

3 結束語

本文通過將雙螺桿造粒和熱壓成型結合的新技術,制備了以高抗沖聚苯乙烯(HIPS)為基體、六方氮化硼(h-BN)陶瓷為填料的高導熱微波復合基板。采用大粒徑(?25 μm)的h-BN25比小粒徑(?5 μm)的h-BN5填充后更有利于提高復合基板的熱導率,降低其介電損耗。w(h-BN25)為70%的HIPS/h-BN25微波復合基板具有優異的性能:εr=3.9,tanδ=5.3×10-4(10 GHz),λ= 7.43 W·m-1·K-1,α=18.7×10-6/K,其在微波通信領域具有良好的應用前景。