“先隧后站”區間與車站接口環梁施工技術

孫曉榮

(中鐵十四局集團第五工程有限公司,山東 濟寧 272100)

1 工程概況

一般地鐵車站作為盾構始發井或接收井位置,施工時與車站主體結構統籌考慮方案,以減少施工投入。盾構機始發后具備負環管片及零號管片拆除條件后及盾構機出接收井后,根據管片所需預留長度,拆除多余管片,進行后澆環梁施工。

地鐵重慶西站是重慶西站配套建設的綜合交通樞紐工程的一部分,位于重慶西火車站綜合交通樞紐站前廣場地下三層。原樞紐工程計劃與鐵路重慶西站建成后同時啟用,但施工時受站址區域及周邊道路、廠房遷改影響,樞紐工程被迫分成兩期進行施工,在一期結束時,盾構區間也已完成,形成了“先隧后站”的施工局面[1]。

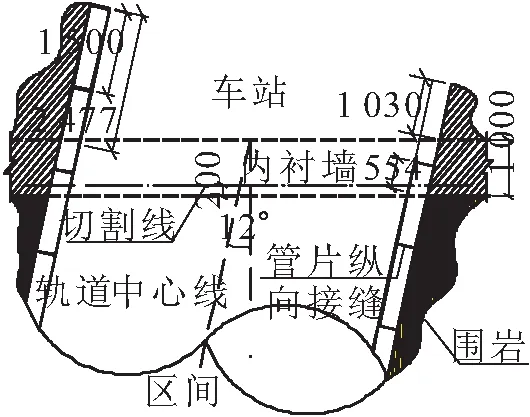

地鐵盾構區間隧道為四線設計,分別為五號線和環線的上、下行線,其結構均采用內徑5.9 m、外徑6.6 m、厚度為0.35 m的鋼筋混凝土管片襯砌,管片長1.5 m,每環設置6塊,除5號線右線與車站內襯墻垂直相接外,其余三條線均與端墻形成6~12°不等的交角,與內襯墻斜交。線路與內襯墻的位置關系如圖1所示。

圖1 管片與內襯墻相對位置(單位:mm)

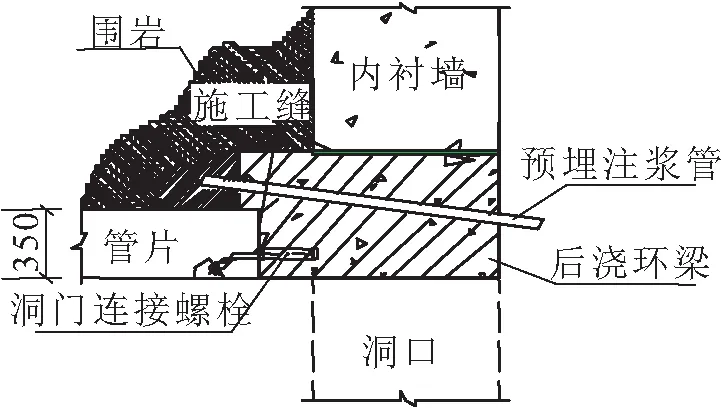

由于車站明挖施工在盾構區間完成后才實施,開挖后經實測,接口位置或位于內襯墻內,或因斜交角度大超出內襯墻,均不符合原設計的接口型式(如圖2)要求。

圖2 環梁接口設計(單位:mm)

2 地質情況

區間盾構管片頂部埋深最小約15.5 m,車站開挖深度最大約23.5 m。場地基巖以厚層砂質泥巖為主,夾中厚層砂巖,上層基巖屬強風化帶,厚度在1.0~2.5 m之間,風化裂隙發育,巖體破碎,開挖較容易;隨著開挖深度的加深,底部則以灰色砂巖為主,強度較高,經測在40 MPa以上,普通鑿挖方式較困難,因緊臨重慶西火車站及廣場,無法采用常規爆破手段,只能采用潛孔鉆打孔,輔以膨脹炸藥和大型鉤機進行巖體破碎開挖,施工進度緩慢。

3 環梁方案確定

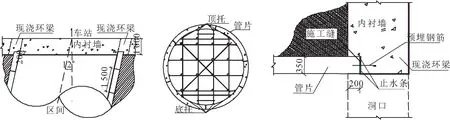

為進行環梁施工,按設計要求需拆除超出內襯墻的管片,并將管片四周圍巖外擴至管片外緣310 mm達到設計要求的環梁總厚度位置。但該方案存在管片拆除后巖體無臨時支護、在外擴洞圈鑿除巖體時圍巖坍塌的安全風險;另外,由于管片深度范圍內圍巖強度較高,在外擴洞圈時無法采用大型機械,采用人工鑿除效率低,施工周期長。鑒于以上因素,決定采用將外露管片預留200 mm長伸入內襯墻,其余使用線切割鋸切除,環梁與內襯墻一體現澆的施工方案,如圖3所示。

圖3 環梁后澆施工(單位:mm) 圖4 環梁切割內部支撐結構 圖5 環梁后澆設計(單位:mm)

該方案有以下優點:一是無須進行圍巖鑿除,保護既有管片與巖體周邊已完成盾構區間的整體性和原止水效果;二是切除施工用時較短,可縮減施工工期;三是環梁與內襯墻一起澆筑,兩者成為一體,結構更合理;四是現澆施工減少了1道環梁與內襯墻間的施工縫,滲漏水風險減小,提高了接口位置的防水效果。雖然管片切除后,原管片連接孔被切除或因切割削弱,連接螺栓無法使用,但通過在管片周邊增設拉接鋼筋的技術措施,依然可以提高環梁與管片間整體性。

4 方案實施關鍵技術

4.1 管片切割施工

4.1.1 管片周邊巖體的破除

車站明挖施工時,為防止損傷既有管片,在距離車站與區間分界線5 m及兩側3 m范圍位置處進行管片周邊巖體開挖施工過程中,破碎錘采用小沖擊進行圍巖破碎,逐步將管片剝離出來,再采用潛孔鉆機打孔,破碎錘破碎或鷹嘴鉤機破碎的方式進行外圍巖體的破除;對管片周邊及底部機械設備無法使用的部位,由人工使用風鎬等小型設備進行鑿除,最終使管片周邊巖體完全剝離。

4.1.2 定點劃線

由于盾構區間與車站內襯墻多為斜交,各洞口管片環向需切割長度各不相同,為此,在管片環向按照8等分整環確定8個點并串聯劃線,作為后續管片切割時的控制校準線,保證切割過程的可控。

4.1.3 平臺搭設

在管片內和管片外底面搭設施工用腳手架,一方面用于施工操作用平臺,安裝切割設備和吊裝管片使用;另一方面作為管片切斷后的臨時支撐,防止管片墜落傷人,同時避免管片切割時造成縫隙變小使線鋸夾緊,損傷切割設備。

搭設的操作平臺兩側應各超出切割長度1.5 m,保證操作人員安全。管片內的立桿高度應與管片的弧度相適應,并且保證安設的頂托滿足規范外露長度使用要求。環梁切割內部支撐架如圖4所示。

4.1.4 線鋸布設與切割

切割由上至下進行,先使用取芯機在管片最上面的分割點上打孔,穿入線鋸,并將線鋸分向兩側與施畫的切割線保持投影重合,安裝固定轉向機構,使線鋸閉環后進行試運轉,經對頂托支撐點、周邊的安全防護措施檢查確認無誤后即進行正式切割。

4.1.5 管片吊離

管片切割前使用鋼管支架頂托支撐在管片內環面上,為便于切除后吊裝,在管片中心處使用取芯機鉆一個孔,用于吊裝時使用。每片管片切斷后,先將鋼絲繩穿入吊裝孔固定后再將管片縱、橫向連接螺栓解除,之后緩慢將已切斷管片吊離切割區域。依次反復,直至所有管片切割吊離完成。

4.2 環梁施工

4.2.1 植筋

為加強環梁與管片連接整體性,采用R-801改性環氧植筋膠錨固形式,在每環管片三等分點上,等間距設置兩根直徑14 mm的螺紋鋼筋,植入深度150 mm,錨入環梁及內襯墻內300 mm。植筋完成72 h后,經拉拔檢驗其錨固力均大于64 kN,植筋的抗拉力滿足規范要求。環梁植筋錨固如圖5所示。

4.2.2 環梁施工

環梁采用加工的定型鋼模板,其外徑根據現場實際測量管片內徑后加工,每個洞口不同,以保證與洞口吻合。內襯墻施工時,先行支立環梁洞口模板,調整緊固后在管片端部安設兩條20 mm×10 mm遇水膨脹止水條,間距200 mm;然后再進行環梁鋼筋與內襯墻鋼筋綁扎與端墻模板的支立和加固;在進行混凝土澆筑施工時,特別注意加強環梁四周振搗,確保環梁與管片連接部位混凝土密實,保證其施工質量及防水效果。

5 結束語

采用切除后與內襯墻同時現澆法施工環梁,施工后接口位置未發生明顯的滲漏水,從施工完成到軌道開通后一年多的時間里,特別是經歷了重慶的雨季和汛期,環梁接口處未發生滲漏水,其施工質量達到了采取的技術保證措施所要達到的效果。

采用切除后與內襯墻同時現澆法施工環梁與開挖后再施工環梁相比,其安全性提高,施工時間縮短,且環梁與內襯墻由常規的分階段施工改為整體澆筑,與管片連接位置施工縫減少,加之通過預埋錨筋及增設止水條的方式,極大地減小了后澆環梁存在的內襯墻與管片接口滲漏風險點多的弊病,提高了環梁施工整體質量,這也為類似“先隧后站“項目環梁施工提供了借鑒與技術參考。