直寫成型制備的3-3型PZT壓電復合材料及其性能

姚樂云,劉 冬,李 江,袁 晰,王曉宇,張 斗,熊慧文

(1.中南大學 粉末冶金研究院 湖南 長沙 410083;2.中南大學 化學與化工學院,湖南 長沙 410083;3. 空間智能機器人系統技術與應用北京市重點實驗室 北京空間飛行器總體設計部,北京 100094)

0 引言

壓電陶瓷是典型的功能材料,因其具有快速的機電響應、優良的傳感和驅動功能而被廣泛應用于傳感、驅動、能量收集及微波通信等領域[1-2],但其介電常數高,聲阻抗高與脆性大,極大地限制了其應用[3-4]。壓電復合材料是由壓電材料與非壓電材料按照一定方式復合而成。其中,由壓電陶瓷與聚合物組成的壓電復合材料集合了陶瓷與聚合物兩種材料的優點,聚合物的加入在很大程度上可改善壓電陶瓷的脆性,降低介電常數,從而提高材料的壓電電壓常數,降低聲阻抗,其應用前景廣。依據壓電相與非壓電相的連通方式分為0-0型、0-1型、0-2型、0-3型、1-1型、1-2型、1-3型、2-2型、2-3型和3-3型等類型[5],其中應用較廣的壓電復合材料連通方式有0-3型[6]、2-2型[7]、1-3型[8]和3-3型等。在壓電復合材料中,壓電相與非壓電相的連接對其壓電性能影響較大。與2-2型、1-3型等復合材料相比,3-3型壓電復合材料在各個方向具有更平衡的電、力學性能。

目前0-3型、2-2型、1-3型壓電復合材料的制備方法較多,制備難度相對較低。3-3型壓電復合材料的制備方法有限,其制備方法有泡沫浸漬法[9]、冷凍澆注法[10]及直寫成型(DIW)法等,而對于制備具有宏觀連通結構的3-3型壓電復合材料,DIW法是最有效的方式。DIW[11-12]屬于擠出式增材制造技術,其形成過程無需使用任何模具即可制造復雜且可設計的物體,克服了傳統加工方法的局限性[13-14],實現了從軟機器人到組織工程各種應用的創新[15-16]。DIW將原料粉末配制成漿料后,結合計算機三維模型路徑控制并通過針嘴擠出,層層堆積成型,獲得特定3D結構的生坯體。直寫成型法的優點有:

1) 屬于增材制造技術,原料利用率高。

2) 適用的材料范圍廣,包括陶瓷、金屬和高分子等。

3) 可制作結構可設計的宏觀多孔3維材料。

4) 儀器成本低,工藝技術較簡單。

允許設計和快速制造復雜3D形狀的材料,而無需任何模具、光刻掩模或昂貴的工具,這將簡化材料制備過程,實現產品集成制造[17]。

鋯鈦酸鉛(PZT)壓電陶瓷是研究最廣的壓電陶瓷[18-19],具有良好的壓電性能,但其脆性和聲阻抗較大。采用DIW法可制備具有宏觀孔的PZT陶瓷支架,保留了PZT材料的優良壓電性,同時降低了介電常數與聲阻抗。在多孔的PZT支架中填充環氧樹脂,可降低PZT陶瓷的脆性,改善機械性能。DIW法可快速制備各種結構的陶瓷支架,具有智能設計能力,為設計和制造具有各種連通性(2-2型、1-3型等)的壓電器件提供了一種方法,特別是在其他方法均難以制備3-3型復合材料時具有重要意義。

本文采用DIW法制備了不同壓電相體積分數的3-3型壓電復合材料,并研究其電性能,對比了PZT陶瓷支架和PZT與環氧樹脂復合(PZT/環氧樹脂復合材料)的兩種3-3型壓電復合材料的介電與壓電性能,這為未來3-3型壓電復合材料的研究與應用提供了參考。

1 實驗

1.1 PZT陶瓷漿料的制備

將PZT粉末、去離子水和AG165溶液(中國深圳海潤化工有限公司)按一定配比混合,裝入球磨罐并在滾筒球磨機上球磨混合8 h,然后將質量分數5%的甲基纖維素(甲基纖維素M20,國藥集團化學試劑有限公司)溶液和聚乙二醇(聚乙二醇400,國藥集團化學試劑有限公司)添加到球磨罐中,再次球磨混料2 h。將球磨后獲得的漿料取出并滴加稀硝酸(國藥集團化學試劑有限公司)溶液調節pH值,使漿料的流變性能達到直寫打印的要求。

1.2 PZT成型與燒結

將漿料裝入料筒中,經過離心除泡后安裝在直寫成型打印機的運動平臺上。把所設計的三維路徑運動代碼輸入控制電腦,打印機運動平臺按照設計好的路徑運動,同時以一定速度擠出漿料,得到陶瓷生坯。生坯先進行排膠,然后在1 250 ℃含鉛氣氛下燒結2 h。通過控制打印PZT線條的間距,獲得不同孔隙的PZT支架。

1.3 PZT的復合與極化

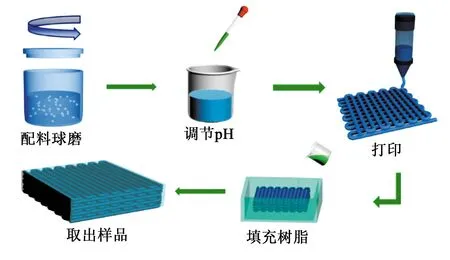

把環氧樹脂(Araldite2020)的A膠與B膠按質量比10∶3混合,將具有宏觀孔結構的PZT浸漬于環氧樹脂中,真空除氣后在60 ℃下固化8 h,磨去多余樹脂,獲得3-3型壓電復合材料。在樣品上下表面涂銀電極,然后在常溫下以3.5 kV/mm的電場進行極化。圖1為樣品制備工藝流程示意圖。

圖1 樣品制備工藝流程示意圖

1.4 測試與表征

使用流變測試儀(TA AR 2000EX)對漿料的粘度、模量等流變性能進行測試。使用光學顯微鏡(3E-H2005 3D)和電子顯微鏡(Tescan Mira4)對樣品的表面和切面的形貌進行表征。使用準靜態d33測量儀(ZJ-4AN,IACAS)測量了樣品的壓電常數。使用阻抗分析儀(Agilent 4990A)測量了樣品的電容、介電損耗及阻抗等性能。使用鐵電分析儀(TF Analyzer 2000E)表征樣品的鐵電性。

2 結果與討論

2.1 PZT漿料的流變性能

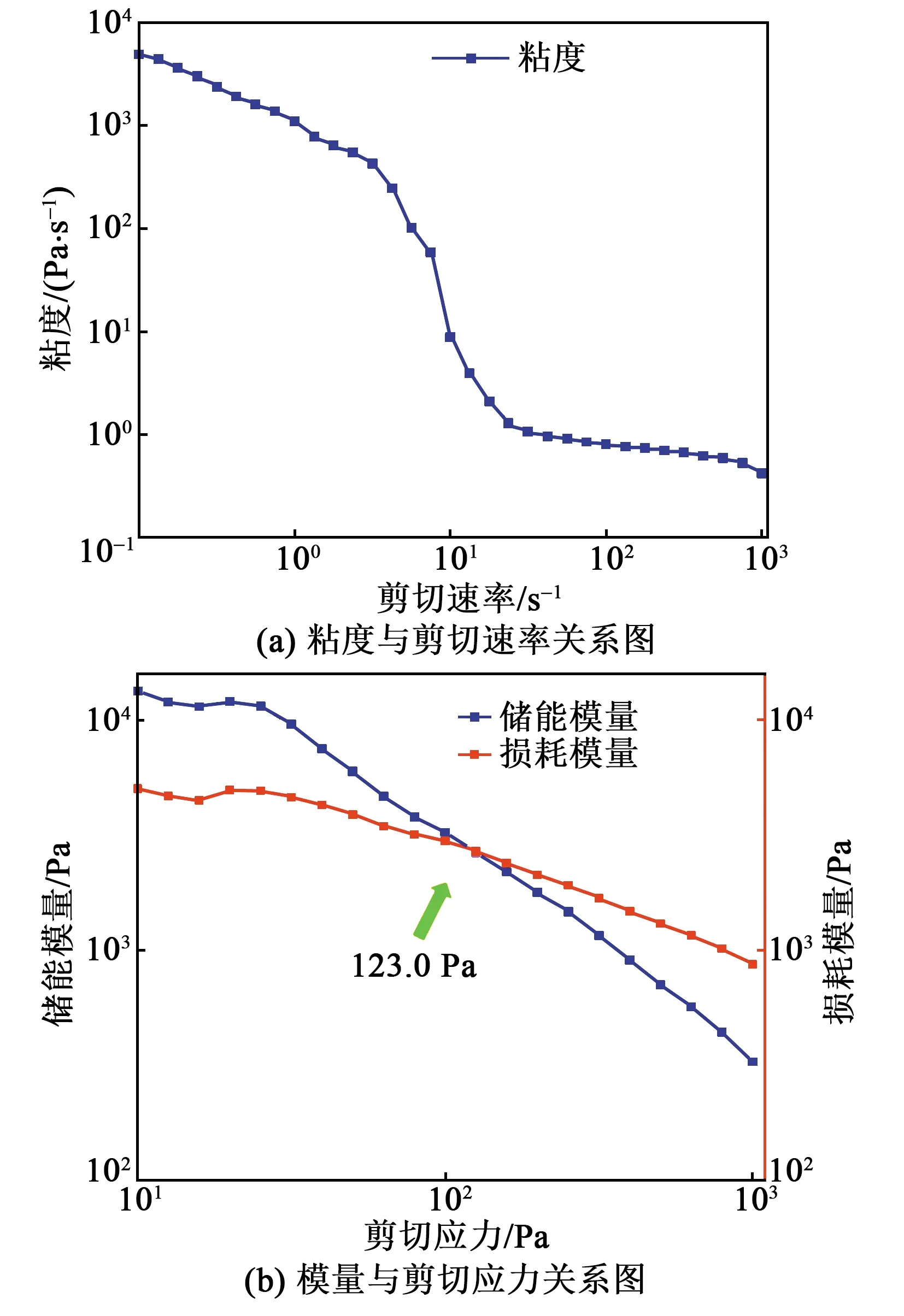

水基漿料的粘度、模量能跨越多個數量級范圍進行調控,且調控簡單便捷。圖2為PZT漿料的流變性能曲線。由圖2(a)可看出,漿料具有明顯的剪切變稀的特性,這使得漿料在被擠出的過程中粘度較小,有利于漿料的順利擠出。由圖2(b) 可看出,隨著剪切力的增加,漿料的損耗模量和儲能模量都下降。在剪切力較小時,儲能模量大于損耗模量,漿料具有一定的保型性;當剪切力不斷增加且超過123.0 Pa時,損耗模量超過儲能模量。這表明當剪切力大于123.0 Pa時,漿料不具備保持形狀的特性,流動性增強,在直寫過程中漿料可輕松被擠出。

圖2 漿料流變性能曲線

2.2 形貌表征

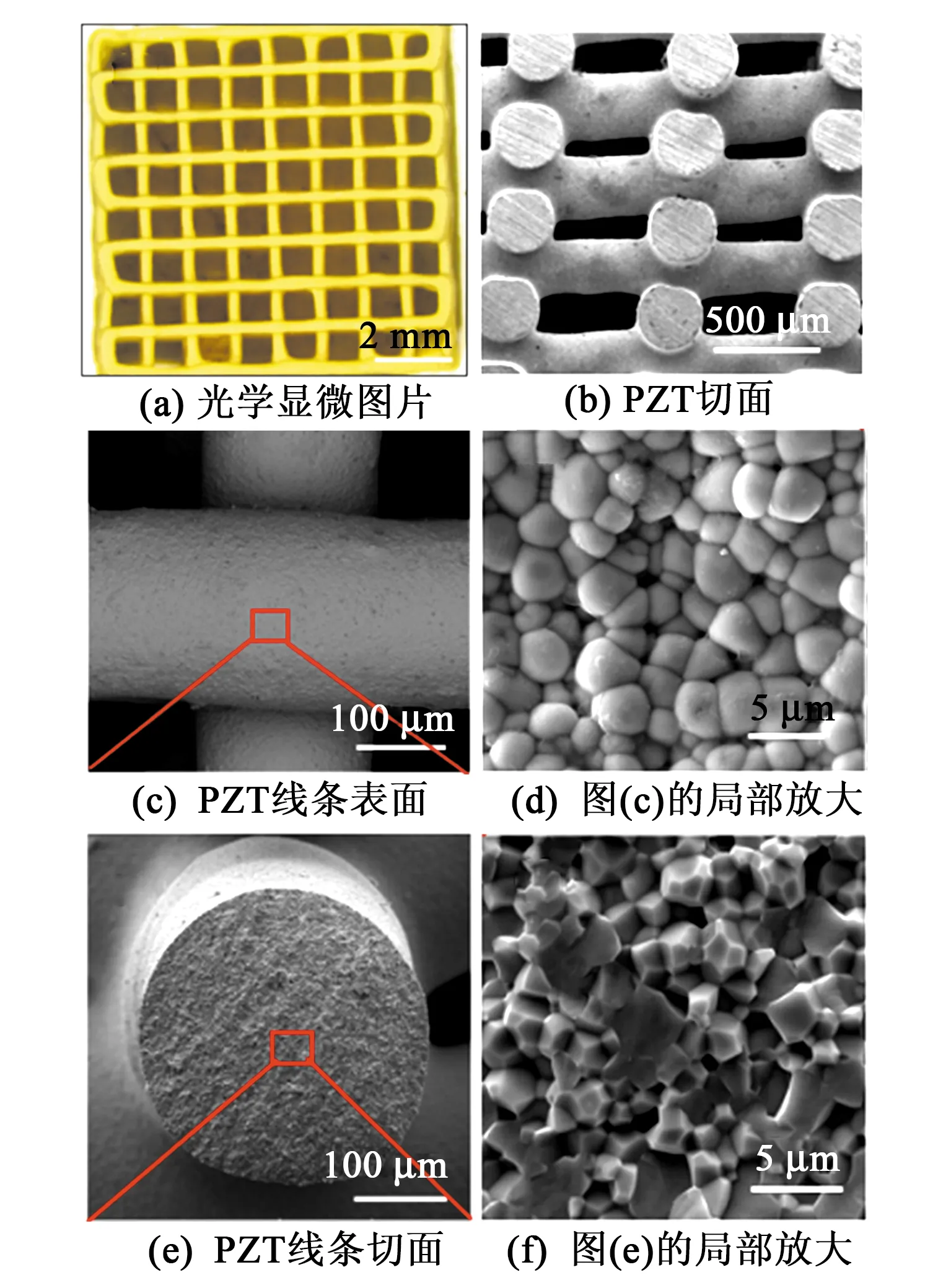

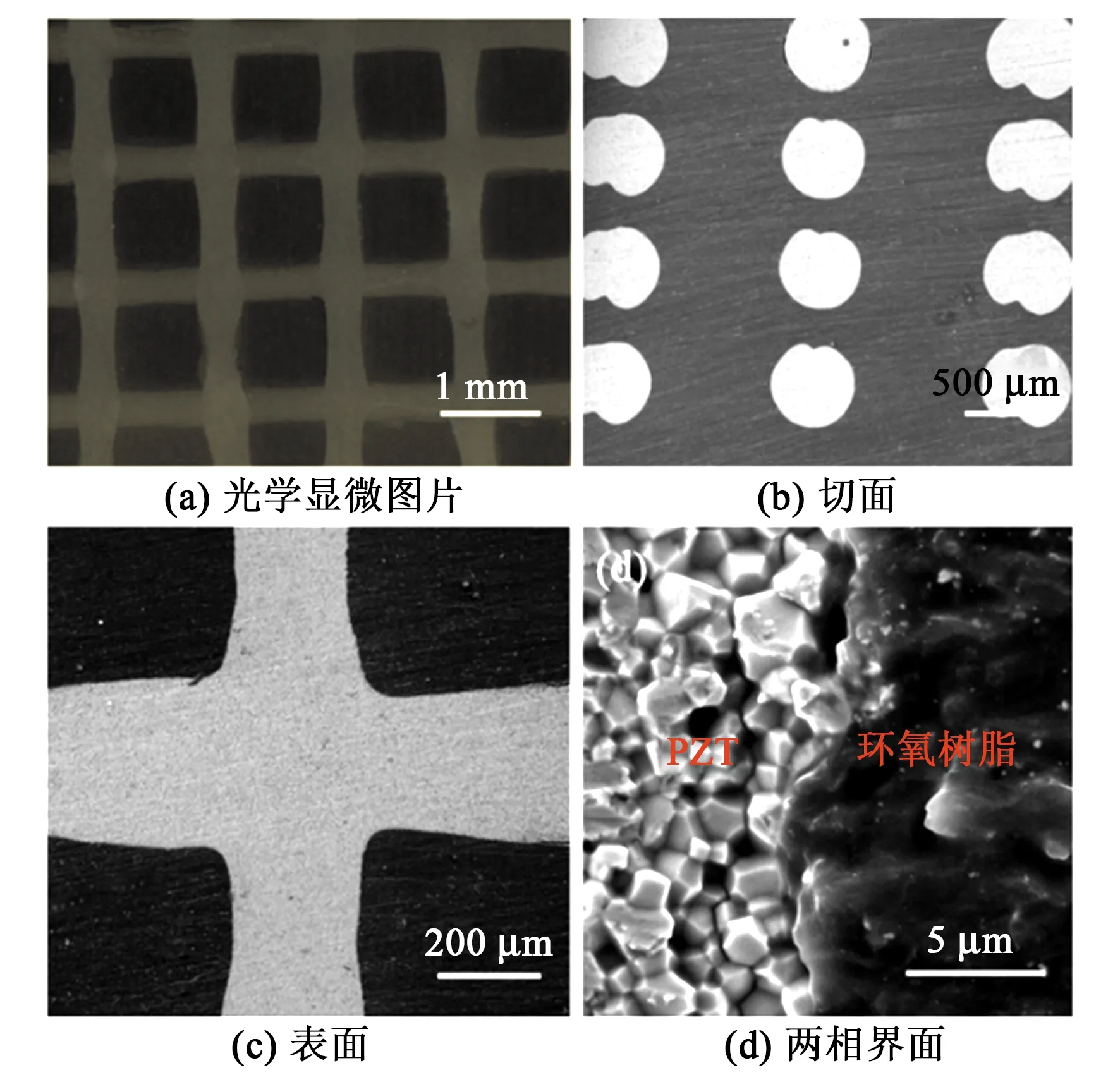

圖3為PZT支架形貌圖。由圖3(a) 可看出,樣品由PZT線條交叉組成,具有宏觀孔隙結構。由圖3(b)可看出,每根PZT線條都有較好的圓形度,層與層之間有一定的間隙,綜合表面與切面圖可確定PZT與孔隙都是三維連通,復合材料為3-3型結構。圖3(c)~(f)是PZT/環氧樹脂表面和切面的SEM圖。由圖3(c)~(f)可看出,燒結后的PZT晶粒完全長大,晶粒尺寸均勻,粒徑為?(1~3) μm,致密度較高,未發現孔隙、裂紋或其他缺陷。經測量,PZT陶瓷支架的線收縮率約為21.0%,致密度為98.1%。

圖3 PZT支架形貌圖

圖4為PZT/環氧樹脂壓電復合材料的微觀形貌圖。由圖可看出,環氧樹脂內部無裂紋、氣泡等缺陷。由圖4(d)可看出,PZT與環氧樹脂結合較好,無裂紋。

圖4 3-3型PZT/環氧樹脂壓電復合材料形貌圖

2.3 鐵電性能

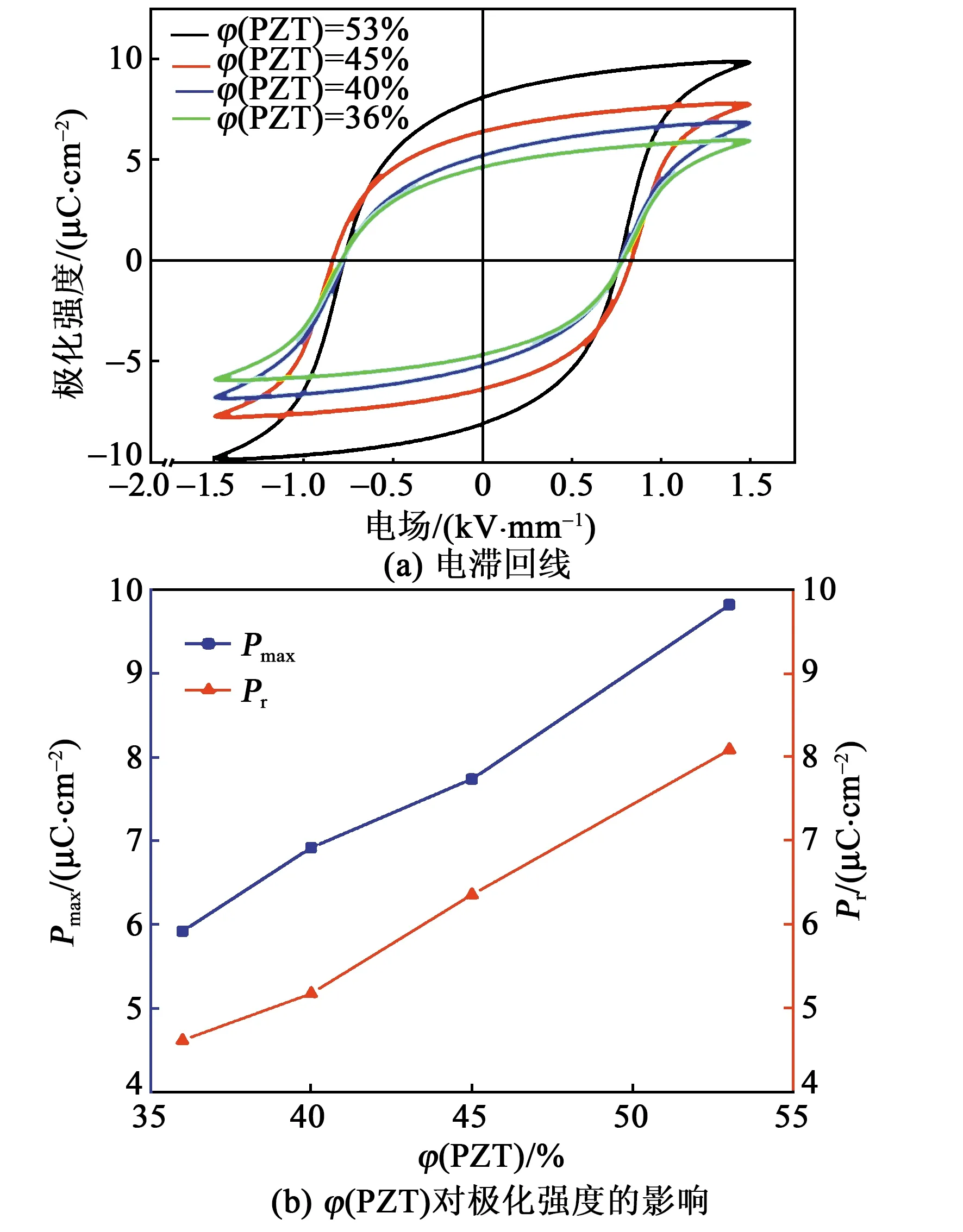

圖5為不同體積分數的PZT/環氧樹脂壓電復合材料的電滯回線。由圖可看出,復合材料顯示出典型鐵電體飽和的電滯回線,在外加電場為1.5 kV/mm,φ(PZT)=36%時,復合材料具有剩余極化強度Pr為4.6 μC/cm2,最大剩余極化強度Pmax為5.9 μC/cm2;隨著復合材料中φ(PZT)的增加,樣品的Pmax與Pr都增加。當φ(PZT)=53%時,Pmax=9.8 μC/cm2,Pr=8.1 μC/cm2,極化強度與壓電復合材料的φ(PZT)幾乎呈線性相關。

圖5 不同體積分數PZT/環氧樹脂壓電復合材料的電滯回線

2.4 介電與壓電性能

對未極化的PZT支架和PZT/環氧樹脂壓電復合材料的介電常數和介電損耗進行表征,樣品的相對介電常數εr可由樣品的電容與尺寸計算獲得,即:

(1)

式中:C為樣品的電容,由阻抗分析儀測得;d為電極的距離;S為電極的面積;ε0=8.854×10-12F/m為真空介電常數。

壓電電壓常數g33為

(2)

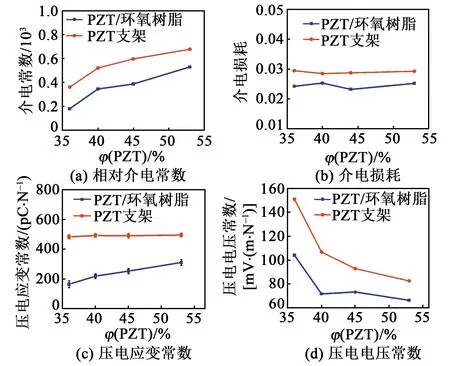

圖6為壓電復合材料的介電與壓電性能。由圖可知,在復合樹脂后,樣品的εr與介電損耗下降,樹脂的εr略高于空氣,但PZT/環氧樹脂復合材料的εr較低,這可能是由于環氧樹脂與PZT表面連接較緊密,對其響應具有約束,故使其εr下降。在頻率1 000.0 Hz下,隨著3-3型壓電復合材料中φ(PZT)的增加,樣品的εr增大,介電損耗變化不大。

圖6 壓電復合材料的介電與壓電性能

購買的商業PZT-5A粉末的壓電應變常數d33為500.0 pC/N,實驗制備的PZT支架的壓電應變常數d33可達490.5 pC/N。PZT支架的d33不隨φ(PZT)的變化而變化,因為空氣不會分擔復合材料承受的應力,PZT支架與相同φ(PZT)塊體產生的應變與電荷接近。PZT/環氧樹脂的d33隨復合材料中φ(PZT)的增加而增加,因為復合材料的壓電性能由PZT產生,φ(PZT)越高,復合材料的壓電性能也越高,φ(PZT)=53%時壓電復合材料的d33=311.6 pC/N。

g33與d33的趨勢不同,在φ(PZT)=36%~53%時,PZT支架與PZT/環氧樹脂的復合材料隨著φ(PZT)的增加,g33呈下降趨勢。PZT支架在φ(PZT)=36%時,g33達151.0 mV·m/N,PZT/環氧樹脂的g33為104.0 mV·m/N。對于壓電復合材料,不同φ(PZT)時樣品的d33變化沒有介電常數變化大,所以g33隨φ(PZT)增加而減少。雖然相同PZT支架的介電常數略大于PZT/環氧樹脂,但其d33卻大于PZT/環氧樹脂,綜合看來,PZT支架的g33比PZT/環氧樹脂大。

圖7為不同φ(PZT)的壓電復合材料阻抗-相位角圖。由圖可看出,φ(PZT)=36%時壓電復合材料的諧振頻率為125.0 kHz,隨著壓電復合材料中φ(PZT)的增加,諧振頻率增加,在φ(PZT)=53%時,諧振頻率為144.0 kHz。隨著φ(PZT)的增加,其阻抗性能上升,這主要表現在相位角上,其相位角隨φ(PZT)的增加而顯著增大,在φ(PZT)=53%時,相位角達到24.6°。隨著φ(PZT)的增加,壓電復合材料的壓電性能將提高。

圖7 不同體積分數的壓電復合材料阻抗-相位角圖

3 結論

本文采用直寫成型法制備了3-3型PZT支架與PZT/環氧樹脂壓電復合材料,并對其介電、壓電、鐵電等性能進行了測試與研究,得出主要結論:

1) 隨著陶瓷相體積分數的增加,PZT支架與PZT/環氧樹脂壓電復合材料的介電常數、壓電常數、剩余極化強度也逐漸增大。

2) 在相同壓電陶瓷體積分數下,PZT支架比PZT/環氧樹脂壓電復合材料具有更高的εr、d33、g33。

3) 當陶瓷相體積分數為36%時,PZT支架與PZT/環氧樹脂壓電復合材料的g33分別達到了151.0 mV·m/N與104.0 mV·m/N,有效提升了PZT壓電陶瓷的壓電電壓常數g33。