Fe-Ni基合金設計中前過渡族元素對結構與性能的影響

陳小龍,李文生,婁 明,徐 凱,陳雷雷,常可可*

(1 蘭州理工大學 有色金屬先進加工與再利用國家重點實驗室,蘭州 730050;2 中國科學院寧波材料技術與工程研究所海洋新材料與應用技術重點實驗室,浙江 寧波 315201)

高溫合金[1-4]是指能夠在600 ℃以上高溫環境中長期工作、熱穩定性好且能承受較大應力的一類合金。由于其高溫下優良的抗拉強度、抗蠕變、抗氧化及耐腐蝕等性能,通常被用于制造核能動導管、航空發動機葉片、渦輪盤以及油氣開采鉆具注射閥、運轉閥等重要熱端零部件[5]。近年來,隨著高溫合金的不斷發展,已有一系列成熟的合金成分體系問世,根據基體元素的差異,高溫合金大體分為Fe基高溫合金、Ni基高溫合金和Co基高溫合金等[6]。為了提升Fe基合金的力學及抗腐蝕性能,可向Fe基合金中加入一定含量(一般超過10%,質量分數,下同)的Ni元素以擴大奧氏體(γ)相的析出范圍,同時抑制有害相的形成,從而得到具有穩定γ相的“Fe-Ni基高溫合金”。Fe基合金相較于其他兩種高溫合金具有成本低、性能優良等特點,因此受到眾多科研人員的廣泛關注。然而,隨著Fe-Ni基合金應用環境越來越復雜,對于合金性能的要求也愈發苛刻,例如,核能環境下的高溫和高壓對合金的高溫強度提出了更高要求,堆內構件中的冷卻劑腐蝕使合金的抗腐蝕性能受到了挑戰等[7]。因此,亟須尋求方法提升高溫合金的服役性能。為了讓該合金能夠滿足各種應用工況下的要求,添加合金化元素成為一種優化Fe-Ni基合金使役性能的重要手段。依據經典的材料強化理論,Fe-Ni基合金中常見的強化方式有三種:固溶強化、晶界強化和第二相強化[7]。通過合理調控合金的制備工藝,實現合金物相結構的優化與強度等性能的提升具有重要的理論與實踐意義[8]。

隨著計算材料科學的發展,相圖熱力學計算方法逐漸成熟,已成為材料設計的有力工具和研究材料信息的重要手段。相圖熱力學作為材料科學的研究基礎,主要應用于分析合金體系處于平衡狀態或準平衡狀態時物質的成分、結構與溫度之間的關系[9]。通過理論計算預測新材料的組分、結構和性能,并通過相圖設計具有特定功能材料的理念已被廣大材料工作者所接受[10-11]。基于相圖在現有Fe-Ni基合金基礎上進行成分-結構-性能的優化設計,是使其滿足現代工業應用需求的重要方法之一。

鑒于此,本工作立足于相圖、相變等熱力學理論,詳細分類并論述前過渡族元素(RE,Ti,V,Cr,Zr,Nb,Mo,Hf,Ta,W等)添加對Fe-Ni基合金物相結構的影響,討論Fe-Ni基合金成分-結構-服役性能的相互關系,總結當前研究中存在的問題,對面向苛刻環境Fe-Ni基合金的未來發展提出建議。

1 前過渡族元素添加對Fe-Ni基合金結構與力學性能的影響

相圖在研究元素添加對物相結構的影響時具有不可或缺的作用。在Fe-Ni基合金中摻雜不同的微合金化元素,合金在凝固與熱處理冷卻過程中會析出不同種類的物相。圖1為Fe-Ni二元、Fe-Y二元、Ni-Y二元、Fe-Ni-Ti三元和Fe-Ni-Cr三元相圖[12-16]。Keyzer等在關于Fe-Ni-Ti體系的研究工作中總結了Fe-Ni二元系相圖(圖1(a)[12]),該平衡相圖中存在3個固溶體相和1個化合物相,分別是δ(Fe)相,α(Fe)相,γ(Fe)相以及有序的FeNi3中間化合物,其中FeNi3是由無序的γ(Fe,Ni)固溶體在517 ℃時發生相轉變而形成的。圖1(b),(c)分別為Fe-Y[13]與Ni-Y[14]二元相圖,反映了過渡元素Fe,Ni與稀土元素Y隨溫度與成分的變化趨勢,如Y在Fe,Ni中的固溶度低,極易與合金基體元素產生線性化合物。依據Duarte等繪制的Fe-Ni-Ti體系實驗相圖(圖1(d)[15]),可以看出在850 ℃條件下只有六種相處于熱力學穩定狀態,分別是BCC_A2,BCC_B2,FCC_A2,Laves,HCP_A3和Ni3Ti相。Fe,Ni元素之間可以相互固溶形成FCC相,Ti在FCC中的固溶度較低。當Ni含量較高時,加入Ti會析出Ni3Ti相;當Fe含量較高時,加入Ti會析出Fe2Ti相。圖1(e)是Fe-Ni-Cr三元體系在700 ℃下的相圖[16],可以看出,在700 ℃條件下只有三種相處于熱力學穩定狀態。分別是FCC,BCC和σ。Fe與Ni相互固溶形成FCC相,Cr在FCC中有極大的固溶度。當Ni含量較低時,低含量Cr加入會析出σ相,高含量Cr加入會析出BCC相。而當Ni含量較高時,Cr的加入只會引起BCC的析出。Zou等[17]與Cacciamani等[18]分別繪制Fe-Hf,Fe-Zr與Ni-Zr,Ni-Hf等相圖,發現Zr,Hf元素與稀土元素具有相似的性質,在Fe-Ni基合金中固溶度極低且極易與基體元素形成線性化合物。由于缺乏三元Zr,Hf,RE等元素與Fe,Ni元素的相圖,僅選用Fe,Ni與這些元素的二元相圖進行分析。Zhao等[19]利用相圖計算CALPHAD(calculation of phase diagrams)方法研究V元素添加對Fe-Ni合金物相結構的影響。結果表明,在1000 ℃下Fe-Ni-V體系中存在5個單相區,分別是α(Fe),(V),γ(Fe,Ni),σ和Ni3V。Yang等[20]利用CALPHAD方法計算Fe-Ni-Ta三元相圖,發現Fe-Ni合金中添加Ta元素后,在1000 ℃和1200 ℃時會使端際二元化合物具有較大三元固溶度,如Fe2Ta,(Fe,Ni)7Ta6,Ni3Ta,Ni2Ta,NiTa2等。Mathon等[21]利用CALPHAD方法計算Fe-Ni-Nb體系相圖,觀察發現合金在1000 ℃高溫下會生成Fe2Nb,Ni3Nb相等。Gozlan等[22]繪制Fe-Ni-Mo相圖,發現Mo元素在合金中具有極大的固溶度,且當Mo含量超出一定范圍時會在合金中生成μ相與σ相。Guillermet等[23]繪制Fe-Ni-W三元相圖,合金在1000 ℃退火后出現BCC(Fe),BCC(W),FCC,μ,Laves,Ni4W和NiW等相,且W元素在Fe-Ni合金中具有較大的固溶度。

圖1 Fe-Ni二元(a)[12], Fe-Y二元(b)[13],Ni-Y二元(c)[14],Fe-Ni-Ti三元(d)[15]和Fe-Ni-Cr三元(e)[16]相圖Fig.1 Phase diagrams of Fe-Ni binary system(a)[12],Fe-Y binary system(b)[13],Ni-Y binary system(c)[14],Fe-Ni-Ti ternary system(d)[15] and Fe-Ni-Cr ternary system(e)[16]

綜上所述,Fe-Ni基合金中物相結構隨前過渡族元素添加量與工藝溫度的演變可以在相圖中得到直觀體現,因此可以基于準確的相圖數據庫深化對Fe-Ni基合金微合金化效應的理解,進而加速Fe-Ni基合金的設計優化。通過觀察相圖可知,在Fe-Ni基高溫合金中,Cr,Mo,W等元素在合金基體γ相中具有較大的固溶度區間,在合金中常被用作強化基體的元素;RE,Zr,Hf等晶界強化元素在合金中的固溶度很小,極易與合金中的基體元素發生反應產生線性化合物。因此,該類元素在合金中常以微量添加,其固溶在合金中,往往通過擴散機制在晶界處富集,對合金晶界起到一定的作用,在合金中常被用作晶界強化元素;一定量的Ti,V,Nb,Ta,Mo,Cr,W等元素在Fe-Ni基合金中常以第二相形式析出。

1.1 固溶強化元素(Cr,Mo,W等)對Fe-Ni基合金結構與力學性能的影響

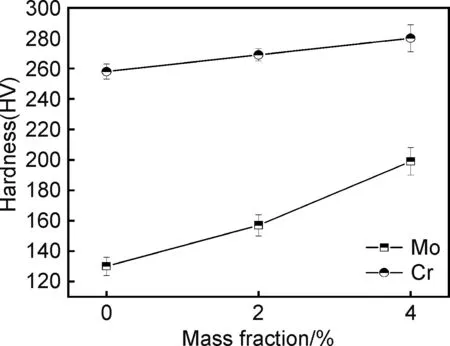

Cr,Mo,W等元素作為固溶強化元素,溶解在合金基體γ相中。這些元素在合金中除了具有固溶強化作用,還可能影響液相線和固相線,降低層錯能,進而影響合金中相的穩定性和位錯的移動。固溶強化元素對γ基體的強化主要是通過增加位錯運動阻力來實現高溫合金的強化。由于Cr,Mo,W等元素的原子半徑都比高溫合金基體元素Fe,Ni的原子半徑大,使得合金基體發生晶格畸變,增加合金的剪切模量。強化程度受強化元素在合金基體γ相中固溶度的限制。固溶強化元素可以提升合金的硬度與高溫強度。Jung等[24]制備了不含Mo與2%Mo,4%Mo的N14合金。通過對合金基體硬度的表征,發現隨著Mo含量的上升,由于Mo的固溶強化作用,硬度也隨之增大(圖2)[25-26]。也有部分的Mo元素會固溶在高溫合金中的γ′強化中。由于Mo元素的熔點高,高溫下在合金中的擴散系數小,添加一定量Mo元素有利于提高合金的組織穩定性,而大部分的Cr元素[27]會固溶進合金基體γ相中,加強固溶強化,對合金的硬度與強度起到一定的提升作用,且可以提高合金在高溫下的抗氧化性。

圖2 不同Mo,Cr含量對硬度的影響[25-26]Fig.2 Effect of different Mo and Cr contents on hardness[25-26]

1.2 晶界強化元素(RE,Zr,Hf等)對Fe-Ni基合金結構與力學性能的影響

稀土(RE)元素原子尺寸較大,具有獨特的電子殼結構,且化學性質活潑,在改善Fe-Ni基合金組織結構方面具有重要作用。在Fe-Ni基合金中添加微量RE元素主要有3個方面的作用:(1)凈化作用:RE元素可以降低合金中晶界處的O,S,P,H,Sn,Pb等雜質元素的有害作用[28];(2)變質作用:RE元素可以改善合金中夾雜物的性質、形態和分布。當加入適量RE元素時,生成的RE夾雜物會取代S元素與合金生成的夾雜物,形成高熔點在晶界內任意分布的球形RE夾雜物。RE夾雜物的熱膨脹系數和合金本身相近,進行熱加工時,可以避免在夾雜物區域出現較大的內應力,從而提升合金的高溫強度。此外,RE夾雜物還能夠增強合金抵抗裂紋的形成與擴展的能力;(3)細化晶粒:RE化合物的固體顆粒可作為非均質形核點,在晶體結構界面發生偏析,阻礙晶粒長大[29]。

微量Zr,Hf等元素的添加也有去S、脫O、脫N、凈化鋼液的作用[30]。當合金中Zr含量為0.03%時,可以細化合金中的沉淀相γ′和γ″,提高γ″相的穩定性,減少合金中δ相的析出。這是由于,Zr元素的加入增大γ″點陣常數,使γ″難于在基體中形核而更加傾向于附著在γ′相上。當Zr含量增加到0.05%時,在高溫時效過程中γ′相易轉換成δ相析出,合金組織穩定性變差,抗蠕變性能下降。但是當Zr含量達到0.07%時,合金中的γ′相大量析出,提升了合金的力學性能,且Zr元素能夠促進Ti,Nb,Mo等元素偏析,使基體強度降低,固溶強化效果減弱。因此,考慮到Zr對合金組織及性能的影響,在高溫下長期使用的合金中Zr元素的含量應低于0.03%。

由于RE元素改變了Fe-Ni基合金的結構,在一定程度上會影響合金的力學性能[31-32]。Guimaraes等[33]研究了Y添加對718 Ni基合金力學性能的影響。通過對比Y含量分別為0%,0.1%和1.0%的三種樣品,發現Y與O,S的親和力較高,容易形成富Y的氧化物和硫化物。這些化合物可在鑄造過程中通過真空電弧熔煉去除,而殘余雜質化合物則在晶界處富集。稀土Y添加可減少晶界處的雜質偏析,增加合金晶界清潔度,進而提高合金強度[34]。進一步對合金晶粒尺寸的分析發現,低Y合金的晶粒尺寸較大。這是因為,雜質元素阻礙合金晶界遷移,Y元素的加入降低晶界處雜質元素的含量,提高晶界遷移率,使得晶粒尺寸變大。表明即使雜質元素濃度很小,也能顯著影響晶界的遷移率,從而影響合金的晶粒尺寸[35]。同時,高Y合金(1.0%Y)相較于低Y合金(0.1%Y),晶粒尺寸明顯減小,這可能是由于析出的富Y第二相在鑄造和退火(1030 ℃,1 h)過程中可作為新晶粒再結晶的形核點或成為晶界運動的釘扎位點。實驗發現,Y含量為1.0%的合金延展性急劇下降。結合相圖計算與透射電鏡觀察發現,合金中生成了Ni17Y2相,在合金晶界處析出,使得合金的斷裂行為由韌斷變為脆斷。因此,對合金進行RE元素微合金化時,需要嚴格控制RE元素的添加量。Oh等[36]研究了RE氧化物對Ni31-Cr11-Fe合金性能的影響。利用CALPHAD方法計算發現,不同RE氧化物(Y2O3,Ce2O3,La2O3和Gd2O3)在合金中的固溶度各不相同,進而對結構及性能產生不同的影響。相較于其他幾種RE氧化物,La2O3的加入具有細化晶粒[37]、延遲再結晶的作用,同時實現超細晶粒合金組織,其晶粒尺寸可達170 nm。相較于其他幾種合金,含La2O3合金晶粒尺寸更小,且晶粒細化導致合金屈服強度最高。

1.3 析出第二相元素(Ti,V,Nb,Ta,Mo,Cr,W等)對Fe-Ni合金結構與力學性能的影響

沉淀強化元素的含量對Fe-Ni基合金中第二相的析出具有重要作用,Fe-Ni基合金由此產生的析出相主要包括碳化物相、幾何密排相(GCP相)和拓撲密排相(TCP相)等,如表1所示[38-39]。

1.3.1 碳化物相(V,Nb,Ta)

強碳化物元素常常以MC型碳化物形式存在于Fe-Ni基合金中,當碳化物沿著晶界呈現網格狀分布時,可以有效抑制晶界的滑動和遷移。碳化物的形狀和結構與合金化元素的種類和含量息息相關,會顯著影響合金的宏觀性能(如塑性、韌性等)[40]。添加強碳化物元素(V,Nb,Ta)后生成碳化物的順序:M7C3→M23C6→M6C→MC。

M23C6與M6C具有相似的面心立方結構,晶格常數約為1.1 nm。強碳化物元素的存在會使Fe-Ni基合金在凝固過程中形成MC型碳化物。MC碳化物一般為角狀、立方狀或菱形狀顆粒存在于晶界。當Cr含量超過一定量時,Fe-Ni基合金在凝固、低溫時效或服役過程中會在晶界處發生反應生成M23C6:MC+γ→M23C6+γ′。

表1 添加微量元素的Fe-Ni基合金中常見的TCP相、GCP相和碳化物相[38-39]Table 1 Common TCP phases,GCP phases and carbide phases in Fe-Ni based alloy with addition of trace elements[38-39]

M23C6以薄膜、片狀或不規則形態存在于晶界處,導致合金的延展性變差且裂紋萌生概率增加。添加強碳化物元素可有效地延緩MC分解,如在含Mo的Fe-Ni基合金中進一步添加強碳化物元素會降低合金中的碳含量,從而延緩MC碳化物的分解,導致Cr23C6含量降低。而當難熔金屬Mo和W原子分數超過8%時,MC會通過以下反應生成M6C:MC+γ→M6C+γ′。

M6C具有FCC結構,常以針狀形貌出現。這種碳化物經常出現在含Mo的Ni基合金中。

前過渡族元素如V,Nb,Ta等強碳化物元素在合金晶界處產生,碳化物的生成具有細化合金晶粒尺寸的作用,且MC型碳化物在合金中具有高硬度,使得合金的高溫抗蠕變性能與高溫強度增強。Yoo等[41]制備了三種不同Nb含量的合金,研究其高溫強度與碳化物形成和基體強化的關系。結果表明,添加1%Nb含量的Fe-Ni基合金的高溫強度比未添加Nb元素合金的高溫強度有所提高,Nb的加入不僅增強MC型硬質碳化物的熱穩定性,還提高合金基體的硬度,從而有效增強合金的強度。添加1.5%Nb的合金高溫強度較1%Nb含量的合金高溫強度低,但MC型碳化物含量較高。MC型碳化物增多,基體硬度值降低,高溫強度惡化。黃爍等[42]研究了V元素對Fe-Ni基合金晶粒度、碳化物和γ′/γ″強化相的影響。結果表明,V元素促進MC型碳化物、γ′和γ″相的析出,輕微減小晶粒尺寸;V元素固溶在合金基體中,增大基體的晶格常數,降低基體與析出相之間的錯配度,抑制析出相在750 ℃下的快速粗化;顯著提升合金在750 ℃高溫下的拉伸強度和持久壽命。碳化物的形成對合金力學性能具有增強作用。

1.3.2 GCP相(Ti,V,Nb,Ta)

在Fe-Ni基合金中較為常見的GCP相主要有γ′相、η相、γ″相和δ相等。γ′相是Fe-Ni基合金中的主要強化相,具有長程有序的FCC結構,是與基體γ相共格的A3B型有序相。常見的γ′-Ni3(Al, Ti,Nb)相的析出形貌為方形或球形,個別情況呈片狀或胞狀。在大多數高溫合金中,約有90%的Nb元素進入γ′相,形成Ni3(Al,Ti,Nb)化合物,使得γ′的數量增多,尺寸增大,沉淀強化作用增強。當Nb含量超過4%時,合金中生成的亞穩γ″相與γ相之間形成錯配度很大的共格應變,產生顯著的沉淀強化作用。當合金在650 ℃以上長期服役過程中,合金中γ″相會發生失穩,向與非基體共格的δ-Ni3Nb轉變,從而失去強化作用。γ″-(Ni3Nb)相是體心四方(BCT)有序結構,一般以圓盤狀析出。γ″相是亞穩過渡相,在長時間高溫條件下很容易聚集長大,并發生由γ″向δ-(Ni3Nb)的相轉變。δ-(Ni3Nb)相為正交有序結構,其形貌多為薄片狀或在晶界處呈顆粒狀或胞狀。Ti元素在高溫合金中約有90%進入γ′相中,替代γ′相中的部分Al原子,形成Ni3(Al,Ti)化合物,起到沉淀強化作用。但當Ti含量超過1%時,會降低γ′相的穩定性,使其在高溫下部分轉變為η-(Ni3Ti)相。η-(Ni3Ti)相為密排六方(HCP)有序相,其形態主要有兩種,一種是晶界處呈胞狀,另一種為晶粒內呈片狀。γ′-Ni3Al相中Al原子很容易被Ti,V,Nb,Ta等元素替換。此外,Ti,V,Nb,Ta等前過渡族元素均能與Ni元素形成Ni3M型化合物。

γ′相作為高溫合金中主要的強化相被大量研究。在Fe-Ni基高溫合金中,γ′相主要通過兩種強化機制強化合金:(1)通過阻止位錯在基體γ相中的移動;(2)由于其有序相結構的特性,對于位錯的運動有一定的阻礙作用。Subramanian等[43]研究發現,隨著Ti含量在富Al的Fe-Ni基合金中的增加,屬于GCP相的γ′-Ni3(Ti, Al)會相應增多,合金的蠕變疲勞壽命顯著提高,但抗氧化性下降[44]。Sano等[45]對含有亞穩γ″-Ni3Nb相的Fe-Ni基合金進行了研究,發現在固溶處理后Fe-Ni基合金的硬度為230HV,經過20%的冷軋后硬度上升到300HV;在650,700,750,800 ℃不同溫度時效處理后,在較低溫度(650,700 ℃)時效過程中硬度提升至350HV以上,而在較高溫度(750,800 ℃)時效過程中合金的硬度降低至320HV。這歸因于共格相γ″-Ni3Nb在合金中的析出。當溫度達到800 ℃以上時,合金中的γ″-Ni3Nb相會轉變為δ-Ni3Nb相。因此,當時效溫度高于800 ℃時,Fe-Ni基合金硬度值進一步下降。馬福俊等[46]提出,Nb可以提高γ-γ′兩相的錯配度,進而提升合金的屈服強度。在Fe-Ni基合金中,Ta和V可替代Nb促進γ″相的析出,所生成的γ″-Ni3Ta是亞穩相,經高溫時效后會轉變為穩定的δ-Ni3Ta相,而γ″-Ni3V則是穩定相不易發生相變[47]。此外,用V代替Nb可實現較寬溫度范圍內長時間的時效處理[48]。

1.3.3 TCP相(Cr,Mo,W,Nb)

Cr[49],Mo[50],W[51],Nb[52]等元素添加到Fe-Ni基合金中會促進TCP相的析出,TCP相主要有Laves相、μ相和σ相等。Laves相一般存在MgCu2型、MgZn2型和MgNi2型,在Fe-Ni基合金中常見的為MgZn2型。Laves相在低溫析出時效時呈細小顆粒形狀,在高溫時效后則常以短棒狀、竹葉狀或在晶界處以顆粒狀形態存在。μ相屬于三角晶系,其形貌常呈顆粒狀、棒狀、片狀或針狀,通常在Mo,W含量高的合金中可以看到。

在合金中,σ相的形成機制一般有三種。第一種是通過奧氏體的共析反應生成:γ→γ′+σ。在已有的研究中,Cr23C6的穩定存在溫度為500~950 ℃。隨著時效時間的延長,Cr23C6顆粒的數量和尺寸都有所增加,而σ相也會出現在晶界處(尤其在細晶粒和破碎晶粒的晶界處)[52-53]。由于基體γ相與σ相的成分差異較大,且Cr在奧氏體中的擴散速度較慢,因此需要較長時間的擴散才能析出σ相[54];第二種是高溫δ鐵素體的共析反應,即δ→γ+σ。此反應通常存在于雙相鋼中,受形核速率控制[55];第三種是通過Cr23C6碳化物向σ相的轉變[56-57]。在合金中添加一定量的Mo[58]和Ta[59]都能促進σ相的析出。如圖3所示[58],Mo元素會促進Cr23C6向σ的相變反應,使得Fe-Ni基合金中σ相的析出增加(圖3(a),(b))。圖3(c),(d)中的相圖計算表明,Ti和W元素的添加會抑制σ相的析出。信鑫[60]開展實驗并結合CALPHAD方法驗證了Mo增加對合金中σ相析出的增強作用,同時,利用2%的W替換1%的Mo元素,可延緩合金中σ相的粗化長大。

σ相和Laves相是Fe-Ni基合金中典型的TCP相。σ相硬而脆,當析出的σ相呈大尺寸片狀形貌時,易在此位置出現裂紋的萌生和拓展。而σ相的析出會減少基體相中的固溶元素(如Cr,Mo,V等),使得基體相固溶強化效果減弱,硬度降低。在高溫下,σ相析出也會導致合金產生脆性區域,降低韌性和延展率[61]。對于Laves相而言,其在室溫條件下具有較大的脆性,會降低合金的韌性和延展性。然而,Cr與過渡族元素形成的Cr2M(M=Ti,Zr,Nb,Hf,Ta)型Laves相具有高熔點的特點,且由于高Cr含量使得此類Laves相兼具優異的高溫強度和抗氧化、抗蠕變性能。Sun等[62]研究了不同Nb添加量及退火溫度對FeCrAl合金力學性能的影響。如圖4所示,在700 ℃下,隨著Nb含量增加Laves相增多,合金硬度提升。但高Nb合金(如1Nb)的硬度會隨著退火溫度升高或時間增加而降低,這是由于退火溫度升高導致晶粒尺寸增大,退火時間延長促使Laves相顆粒長大。圖4(a),(b)中,退火條件下再結晶的起始時間用箭頭表示。此外,對冷軋后在700,800,900 ℃不同溫度退火不同時間的高Nb合金研究發現,其抗拉強度隨退火溫度上升而降低。TCP相對合金力學性能有不利的影響,因此在設計合金成分的過程中應該避免出現該相。

圖4 600~900 ℃退火溫度下1Nb的硬度(a), 700 ℃退火條件下0.7Nb,1Nb,2Nb,2Mo的硬度(b),1Nb的工程應力-應變曲線(c)[62]Fig.4 Vickers hardness of 1Nb with annealing temperature at 600-900 ℃(a),Vickers hardness of 0.7Nb, 1Nb, 2Nb,2Mo with annealing temperature at 700 ℃(b) and engineering stress-strain curves of 1Nb specimen(c)[62]

綜上所述,前過渡元素通常以固溶、晶界偏析、析出第二相形式存在于Fe-Ni基合金中。如Cr,Mo,W等元素在合金基體中的固溶度較大,引起合金的晶格畸變,增大位錯運動的阻力,提升合金的硬度與高溫強度;而RE,Zr,Hf等元素在合金中的固溶度極低,且極易析出線性化合物,對合金的力學性能有不利的影響。因此,一般在合金中通常是微量添加,固溶在合金基體中通過擴散機制向晶界處偏析,并在合金晶界處與雜質元素發生反應,降低合金晶界處的雜質濃度,強化合金的晶界;Ti,Nb,V,Ta,Cr,Mo,W等元素在合金中常以析出第二相形式存在于合金中。Ti,Nb,V,Ta等元素常作為合金中碳化物與GCP相的沉淀強化元素,提升合金的力學性能,而一定量的Cr,Mo,W,Nb等元素在合金高溫服役過程中會促進TCP相的析出,對合金的力學性能產生不利的影響。

2 前過渡族元素(Cr,RE,Ti)添加對Fe-Ni基合金高溫抗氧化性能的影響

在高溫環境中服役的Fe-Ni基合金的抗氧化性能主要取決于表面氧化膜的特性,若氧化膜完整、致密且黏附性好,則具有較好的高溫防護性能。而在實際的工業應用中,高溫構件表面氧化膜常發生剝落或者開裂行為,導致合金抗氧化性能下降。

大多數高溫合金中都會添加Cr元素來提高其強度、硬度、耐磨性、抗氧化性和耐腐蝕性。Cr元素在氧化性介質中會生成致密的氧化物保護膜Cr2O3,可阻止Fe-Ni基合金的進一步氧化或腐蝕。Wei等[63]對900 ℃下不同Cr含量合金進行氧化測試,并對不同氧化時長的樣品截面形貌進行研究。結果表明,在氧化初期,Ni-Fe-10Cr合金表面會形成外延生長的(Ni,Fe)3O4/Fe2O3層和內部富Cr氧化區,隨著氧化時間的增加,內氧化區與基體之間形成連續的Cr2O3內氧化層,隨后內部氧化區域進一步氧化生成具有(Ni,Fe,Cr)3O4尖晶石結構的中間層。對于更高Cr含量的Ni-Fe-15Cr合金而言,氧化5 h后首先形成一層薄的Cr2O3,隨后發生剝落,氧化中后期形成氧化層的機理與Ni-Fe-10Cr相似。最終Ni-Fe-15Cr合金表面形成的穩定氧化膜結構為外表層的(Ni,Fe)3O4尖晶石、中間層的(Ni,Fe,Cr)3O4尖晶石以及內層的Cr2O3。

RE元素添加可以顯著提升Fe-Ni基合金的高溫抗氧化性能[64]。在氧化初期,RE元素可以降低合金中生成連續Cr2O3氧化膜所要求的最低Cr含量,促進Cr的優先氧化,在合金表面快速形成完整且均勻的Cr2O3氧化膜。其作用主要體現在:(1)形核核心作用,RE元素在合金表面形成的氧化物質點可作為Cr2O3膜的形核核心,促進保護性氧化膜Cr2O3的生成[65];(2)改進基體內元素的擴散環境,RE元素的原子半徑較大,滲入金屬后基體點陣擴張,增加了短路擴散通道(晶界、位錯或連續界面)的密度,提高Cr或Al在基體中的擴散速度,使之能盡早形成保護性的氧化膜。除了促進氧化膜的形成,RE元素還可以提高氧化膜的抗剝落性[66],具體表現為:(1)減緩氧化膜內應力的產生,稀土能普遍改變Cr2O3膜的生長機制,顯著降低膜的生長速率,使氧化膜在降溫期間產生較小的應變能,延遲氧化膜發生剝落的時間;(2)釘扎原理,RE氧化物在氧化膜與基體界面處形成,沿著晶界或相界延伸進入基體,使氧化膜和基體的結合更加牢固[67];(3)空位陷阱效應,不加稀土元素時,陽離子從合金內部擴散出去而留下陽離子空位,由于柯肯達爾效應會逐漸在氧化膜與基體界面處形成空腔,使氧化膜發生拱起、破裂,最后造成氧化膜大面積剝落[68];(4)去除微量有害雜質,Smeggil等[69]指出,S等微量雜質元素一般偏析在氧化膜與基體界面,削弱氧化膜與基體間的結合強度,這是造成氧化膜剝落的主要原因之一。RE元素的加入,可在合金中形成穩定性極強的硫稀土化合物,降低界面處的S含量[70];(5)提高氧化膜的致密性和結合力,Ce元素能改善Cr2O3膜的結構,增強氧化膜的擇優取向,抵消高溫下金屬原子熱振動力對膜的破壞,從而提高合金基體與氧化膜的結合力[71]。Liu等[72]研究發現,Ce元素添加可以提升合金(Fe-17Cr-10Mn-4Ni)的抗氧化能力。含Ce與不含Ce樣品在900 ℃大氣條件下進行氧化時,表現出相同的氧化行為,具體可分為3個階段:(1)在氧化初期,增重曲線迅速上升,氧化物在表面缺陷處率先形成;(2)隨著氧化的深入,氧化過程由氧化膜的形成階段過渡到生長階段,氧化速率趨于穩定;(3)氧化速率又大幅增加,其增重曲線類似拋物線形狀。

Fe-Ni基合金中加入Ti元素后,在較低的氧分壓下合金的氧化速率有所增高。黃榮芳等[73]通過真空電弧熔煉制備含有不同Ti含量的合金,研究Ti含量對310與801合金在750,900,1050 ℃高溫抗氧化性能的影響。發現隨著溫度的提高、氧化時間的延長及合金中Ti含量的增加,合金的氧化增重逐漸提高。Ti元素的添加能夠降低合金氧化過程中的激活能,增大氧化速率,且在氧化膜中生成TiO2氧化物,使得氧化膜表面較為疏松,產生孔洞,破壞以Cr2O3膜為主的氧化膜,導致氧負離子進入合金內部,發生沿晶界內氧化現象,降低抗高溫氧化性能。

綜上所述,Fe-Ni基合金在高溫服役過程中,合金表面會形成一層致密的Cr2O3氧化膜,阻止空氣與合金繼續發生氧化。RE元素的加入會使合金基體點陣擴張;Cr元素的擴散通道密度增加,有利于Cr2O3氧化膜的優先形成,提升合金的抗高溫氧化性能;Ti元素加入后,氧化膜中生成的TiO2氧化物使得合金的氧化膜表面較為疏松,產生的孔洞破壞了以Cr2O3膜為主的氧化膜,合金的抗高溫氧化性能下降。

3 結束語

本文詳細論述了前過渡族元素(RE,Ti,V,Cr,Zr,Nb,Mo,Hf,Ta,W等)添加對合金物相結構及性能的影響。基于相圖熱力學數據庫討論了Fe-Ni基合金成分-結構-性能關系。所添加元素的成分、含量以及相應的熱處理方式直接影響Fe-Ni基合金的物相結構及力學性能;同時,特定元素添加可改變Fe-Ni基合金表面的氧化膜厚度及剝落行為,對合金的抗高溫氧化性能有直接影響。然而,隨著合金的服役環境愈發苛刻,對其性能提升的要求愈發迫切。當前元素改性Fe-Ni基合金研究工作中尚存在不足之處,主要有以下3點:(1)Zr,Hf和RE等元素與Fe-Ni基合金之間的多元相圖缺乏相應的熱力學研究;(2)當前的研究還多為添加多種元素的協同作用,而非單一前過渡族元素對合金結構及性能的影響;(3)合金高溫抗氧化性能的熱力學基礎理論尚不明晰,如氧化過程常見的氧化膜分層現象缺少普適性的熱、動力學解釋。對未來Fe-Ni基合金領域的研究工作進行以下展望:(1)開展單一元素和多種元素添加對Fe-Ni基合金的影響研究,在明確每種元素對合金結構及性能作用規律的基礎上,探索不同類型元素的作用機理,耦合高通量實驗和理論計算方法,構建出含各種添加元素的Fe-Ni基合金的成分-相結構-性能數據庫;(2)豐富多元合金氧化物數據庫,并結合熱力學與動力學模擬手段,探索氧化過程中的相變、擴散機理,預測微量元素添加對合金抗高溫氧化性能的作用規律。