隧道溫拌瀝青混合料應用研究

許 波,孫 奔,呂 浩

(江蘇長路交通工程有限公司,江蘇 南京 210000)

隨著城市化的快速發展,隧道建設對于推動城鎮經濟發展、保護自然生態環境等方面具有重要意義。地表鋪裝作為道路建設的關鍵技術,鋪裝種類也較多。其中瀝青鋪裝路面具有抗滑、減噪等方面的優勢,因此在道路鋪裝中逐漸成為的主流技術,但在隧道中采用瀝青鋪裝卻面臨著一些急需解決的問題。

隧道內部空間狹小且接近半封閉,熱拌瀝青混合料在鋪裝施工過程中產生較多煙氣,鋪裝施工時通風設施也并不完善,不能將攤鋪過程產生大量熱量和煙塵快速排除,因此極大程度上影響了施工安全,且施工質量也較差[1,2]。國外較早在隧道鋪裝當中采用溫拌技術來解決這類問題。近幾年我國溫拌技術高速發展,國內多所城市將溫拌技術應用于跨江、跨湖、跨海等隧道鋪裝結構當中,由此可見溫拌技術在隧道鋪裝中已逐漸取代熱拌技術[3-6]。本文基于隧道鋪裝異于傳統道路鋪裝技術,關注目前新穎的隧道鋪裝技術發展方向,研究探討隧道溫拌鋪裝技術,為我國城市隧道鋪裝提供發展借鑒。

1 隧道鋪裝溫拌技術

通常來說,溫拌瀝青混合料就是在瀝青中添加添加劑,從而實現在120 ℃左右均勻拌合的瀝青混合料與170 ℃均勻拌合的瀝青混合料擁有相近的各項性能[7-9]。因此國內外眾多學者的研究表明:在隧道內采用溫拌技術能降低瀝青混合料的施工溫度,便可有效減少施工過程中廢氣、煙塵的排放量以及不可再生資源的消耗量,如圖1所示。施工中采用溫拌技術,可以改善工作人員的工施工環境,減緩瀝青在施工過程中的硬化和老化程度;同時因為溫拌瀝青混合料的施工溫度低,與環境中的熱交換而造成的熱量損失較少,因此瀝青路面鋪裝可施工于溫度偏低的季節;路面成型冷卻時間大大減少,便可以縮短交通開放時間[10~11],因此溫拌技術在隧道鋪裝中具有廣闊的應用前景。

2 溫拌技術的類型及比選

溫拌瀝青混合料技術來源于國外,目前國內外已采用的溫拌瀝青混合料技術主要有4種,瀝青—礦物法、溫拌泡沫瀝青混合料、添加低熔點的有機添加劑從化學角度來改變粘溫曲線、基于乳化和表面活性平臺的溫拌瀝青。

沸石發泡法又稱瀝青—礦物法,是一種開放性的晶體骨架結構,含有許多通道和空腔,可吸附大量的水分子,這些水分子在較高的溫度下會被開釋,進而集料的表面便會被瀝青均勻裹覆的溫拌技術。

摻加費托反應蠟是一種添加低熔點的有機添加劑從化學角度來改變粘溫曲線的溫拌技術。這類添加劑在其熔點以上產生的大量液體會使結合料粘度降低,加入瀝青質量可降低拌和溫度。

溫拌泡沫瀝青技術是一種將軟質結合料和硬質泡沫結合料分為兩個階段,分別在兩種不同溫度范圍內拌和到混合料中的技術。

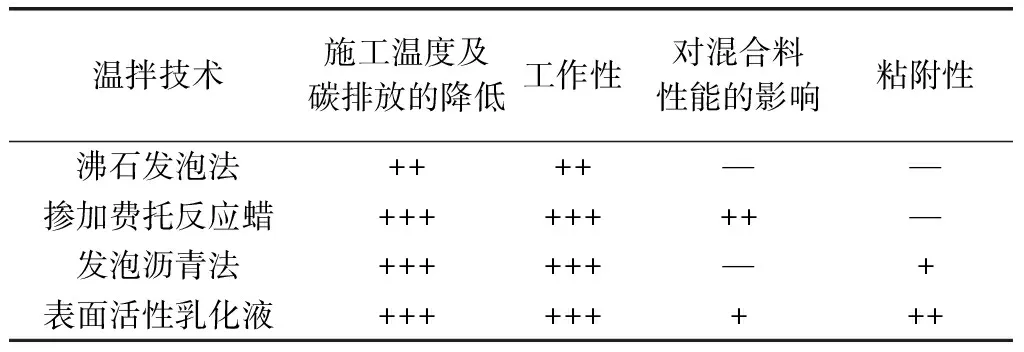

基于乳化及表面活性平臺的溫拌技術是一種應用物理和化學相結合的方法,來提高瀝青混合料的裹附能力、粘聚能力和低溫下的和易性的技術。對四種溫拌技術在室內測試性能和試驗路中性能表現的調研結果如表1所示。

表1 幾種典型的溫拌技術的使用性能比較

從表1可以看出:表面活性乳化液技術相對于其他幾種技術在提高混合料性能方面有一定的優勢,另外一方面由于表面活性乳化溫拌劑的固含量僅7.5%,溫拌劑總使用量僅為瀝青質量的10%,在水分蒸發后, 其殘余成分占混合料的質量低于0.1%,因而對混合料的體積參數的影響幾乎可以忽略不計。因此國內較多應用基于乳化及表面活性平臺的溫拌技術,其余三種技術由于施工技術、經濟技術指標以及使用條件等方面的約束,并不適宜在國內開展施工。

3 溫拌混合料性能對比

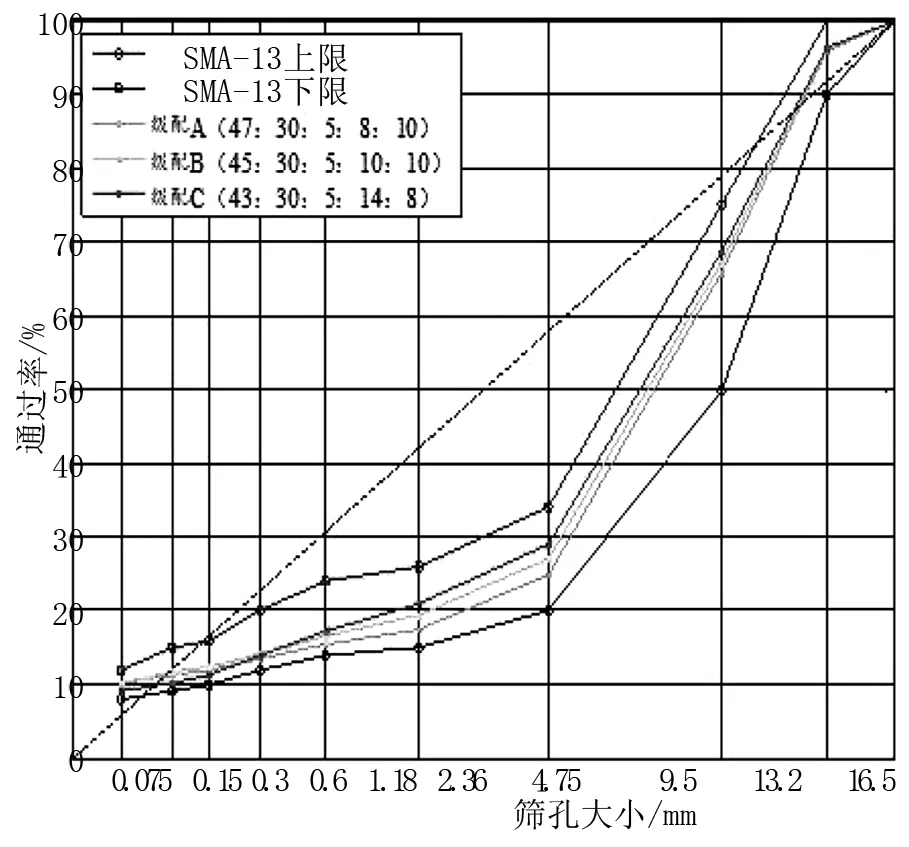

在室內進行了溫拌瀝青SMA-13設計。為保證溫拌瀝青混合料試驗的合理性,需要確定溫拌改性瀝青混合料各個加熱環節的施工溫度,如表2所示、礦粉的級配范圍、最佳油石比以及配合比。從表2可以看出溫拌技術可以降低瀝青混合料30~40 ℃的施工溫度。依據各類材料的篩分結果、級配范圍的要求,采用畫圖法調配的三種設計礦料級配,相應的級配曲線如圖1所示,根據粗集料干搗實間隙率VCADRC測試結果和初試級配的體積分析結果,最終確認只有級配C能同時滿足所有的技術要求,故選定級配C作為礦料設計級配。

表2 溫拌SMA-13混合料室內 試驗各環節的溫度范圍

圖1 SMA-13的級配范圍及三種合成級配曲線

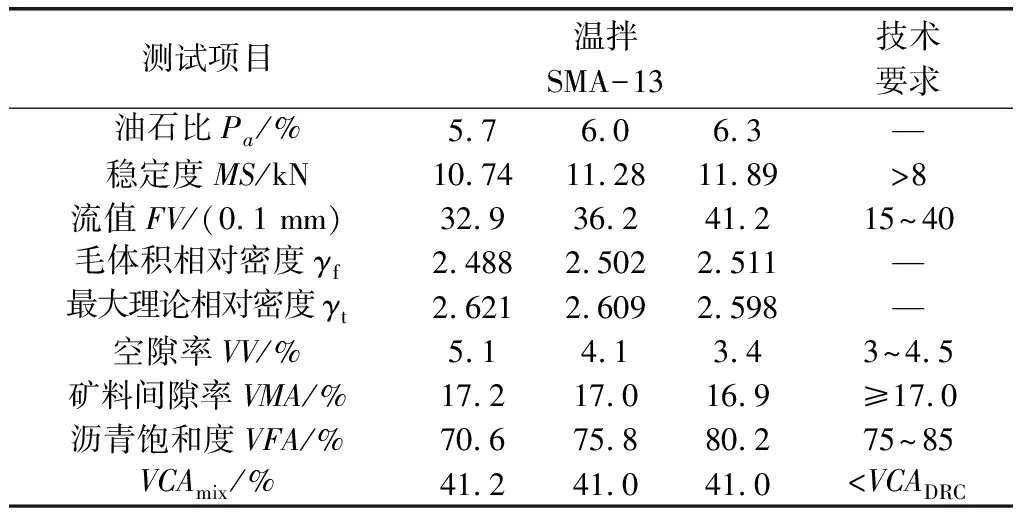

按級配C準備礦料,分別采用油石比5.7%、6.0%和6.3%,按照上述的溫拌SMA-13的做法進行拌和,在室內制作馬歇爾試件,測定試件的密度并進行馬歇爾穩定度試驗,試驗結果見表3。根據表3結果可以發現本次設計最佳油石比可定為6.0%,空隙率、礦料間隙率、瀝青飽和度、粗集料骨架間隙率、馬歇爾穩定度和流值均滿足設計要求。

表3 不同油石比的溫拌SMA-13 馬歇爾試驗結果

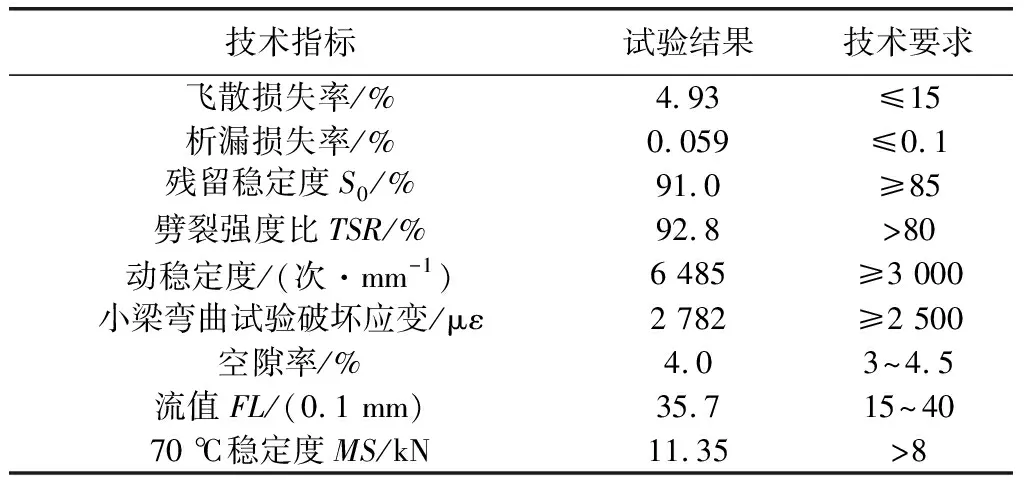

基于相同配合比的前提下,按表2所示的溫度范圍進行溫拌SMA-13的室內試驗,試驗結果見表4。從表4結果可以看出溫拌SMA-13所能達到的各項路面性能均在技術要求范圍內,表明采用溫拌技術制備的瀝青混合料可以達到與熱拌瀝青混合料相近的路面性能。

表4 溫拌SMA-13混合料室內試驗結果

4 溫拌瀝青混合料隧道施工工藝的優化研究

采用表面活性乳化溫拌濃縮液時,其工藝特點要求拌合站在現有的瀝青生產線上添加一個濃縮液注入口。在進入拌合室之前將濃縮液與水就要通過機械發泡系統一同注入瀝青混合料線中。

通過與拌合鍋的瀝青(集料)添加電信號創建關系,將溫拌添加劑和瀝青同時灑布到拌和設備內。確保溫拌液添加劑灑布到瀝青噴灑液面上,并能夠充分混合,可阻止其接觸石料。并且自動配合拌合樓的拌和循環作業,實現對拌合鍋充分、精確、穩定地添加溫拌添加劑。

采用表面活性乳化液技術、應用溫拌工藝,在SMA-13和HMAC-13的相同配合比的基礎上,再額外添加相當于瀝青質量7.5%的溫拌劑進行拌和試驗。拌和結果顯示兩類混合料在145 ℃時的裹覆狀況良好,拌和均勻無離析。對溫拌混合料進行車轍試驗、浸水馬歇爾試驗、浸水劈裂試驗、以及低溫小梁彎曲試驗,測試結果相對于熱拌瀝青混合料的性能幾乎無區別。以上結果表明采用溫拌工藝、表面活性乳化溫拌濃縮液SMA-13和HMAC-13混合料完全可以滿足相應的技術要求,在降低了拌和溫度下仍然保持良好的拌和性,混合料均勻無離析,石料表面瀝青裹覆完整。

5 隧道溫拌瀝青混合料能耗研究

隧道溫拌瀝青混合料除了添加溫拌劑環節外,在材料組成和生產工藝上與之對應的熱拌瀝青混合料基本一致,其節能減排主要體現在混合料拌和生產的環節,本文為了對比分析熱拌技術與溫拌技術的節能減排情況,對拌和生產的環節的平均燃油消耗量、能耗、二氧化碳當量進行了分析和計算。結果如表5所示。

表5 生產單位噸數瀝青混合料的 能耗及碳排放當量

由表5結果可知,溫拌HMAC-13瀝青混合料的平均耗油量比熱拌HMAC-13瀝青混合料的平均耗油量減少了26.2%,能耗降低了26.2%,二氧化碳排放量減少了25.7%。溫拌SMA-13瀝青混合料的平均耗油量比熱拌SMA-13瀝青混合料的平均耗油量減少了28.8%,能耗降低了28.8%,二氧化碳排放量減少了28.7%。以上結果表明溫拌瀝青混凝土能有效降低能源消耗,減少二氧化碳排放量,實現了保護環境節約成本的良好效果,基于以上優點,在隧道鋪裝中更適合應用溫拌技術。從上表亦可看出溫拌HMAC-13瀝青混合料的平均耗油量比拌和溫拌SMA-13瀝青混合料的平均耗油量減少了2.69%,能耗降低了2.67%,二氧化碳排放量減少了2.40%。表明溫拌HMAC-13的應用效果更好。

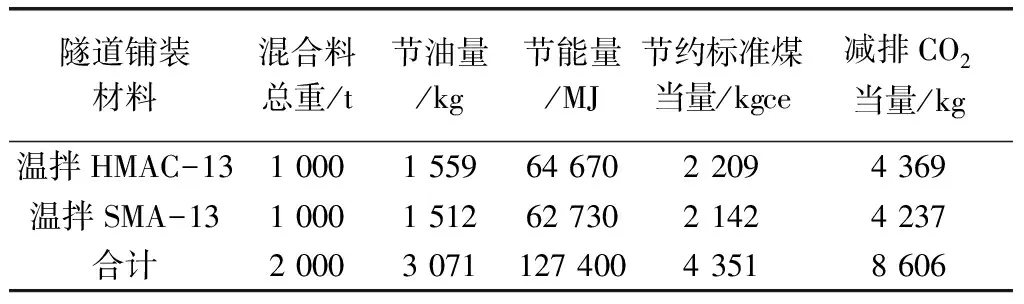

對隧道溫拌瀝青混凝土的節能減排量進行計算,計算結果如表6所示。從表6可知采用溫拌瀝青混合料所節約的燃油量3 071 kg,節約能量127 400 mJ,節約4.351 tce標準煤,減排二氧化碳8.606 t,有利于節約能源,保護自然生態環境。

表6 快速路隧道溫拌鋪裝的節能減排量計算

綜上所述,在道路建設中采用溫拌瀝青混合料不僅可以降低施工成本,而且還可以保護自然環境,可以促進社會與自然的和諧發展,進而促進經濟發展,因此溫拌瀝青混合料具有十分廣闊的應用前景。

6 結 論

(1)溫拌瀝青混合料在降低施工溫度的前提下,仍能具有與之對應的熱拌瀝青混合料相近的各項物理性能。因此隨著溫拌技術的研究發展,隧道路面結構采用溫拌瀝青混合料將會成為隧道路面鋪裝的主流技術。

(2)與熱拌瀝青混合料相比,采用溫拌瀝青混合料在減少有害氣體、煙塵的排放,降低施工成本,改善施工環境,減少能源消耗,保護環境等方面具有較大的優勢。

(3)溫拌瀝青混合料是一種節能環保類型的材料,在國外應用較早也較為廣泛。目前隨著國內日益嚴格的環境保護要求以及較高的施工成本,因此溫拌瀝青混合料在我國將會具有廣闊的發展應用前景。