組合梁預(yù)應(yīng)力混凝土橋面板承載力試驗(yàn)研究

曾明輝張協(xié)力

(1.江西省交通投資集團(tuán)有限有限公司,南昌 330025;2.同濟(jì)大學(xué)土木工程學(xué)院,上海 200092)

0 引言

鋼-混凝土組合結(jié)構(gòu)橋梁可充分發(fā)揮鋼材和混凝土材料的性能,具有良好的經(jīng)濟(jì)性和適用性,其中鋼板組合梁橋因其結(jié)構(gòu)簡(jiǎn)單,制造、施工便利而在中小跨徑的公路橋中得到廣泛應(yīng)用。根據(jù)鋼主梁的數(shù)目把組合梁截面形式分為雙主梁和多主梁斷面。在歐美及日本等地,鋼板組合梁橋的發(fā)展趨勢(shì)均為少主梁橋逐漸代替多主梁橋[1]。法國(guó)在1982年前后集中力量對(duì)組合結(jié)構(gòu)橋梁進(jìn)行了研究,對(duì)傳統(tǒng)的鋼板組合梁體系進(jìn)行了大幅度的簡(jiǎn)化,雙主梁鋼板組合梁成為了中小跨徑橋梁建設(shè)的主梁方案,并于1985年制定了雙主梁鋼板組合梁橋設(shè)計(jì)指南[2-4];日本橋梁建設(shè)協(xié)會(huì)在《新型鋼橋的誕生II(改訂版)》中建議,當(dāng)橋?qū)挸^(guò)12 m時(shí),可采用3~4片主梁,小于12 m時(shí)建議采用雙主梁形式[5]。劉永健等[6]針對(duì)雙主梁鋼板組合梁在我國(guó)中小跨徑橋梁中的應(yīng)用進(jìn)行了分析,總結(jié)了其在適用橋?qū)挕蛎姘濉撝髁杭皺M梁設(shè)計(jì)、施工難度和經(jīng)濟(jì)性等的特點(diǎn)。我國(guó)的學(xué)者對(duì)鋼板組合梁的設(shè)計(jì)參數(shù)進(jìn)行了一些研究,但雙主梁鋼板組合梁的應(yīng)用在我國(guó)還處于起步階段[7-10]。

組合梁橋比混凝土梁橋自重輕、剛度小,活載占總設(shè)計(jì)荷載的比例大,橋面直接承受車輪荷載及其沖擊作用,鋼筋混凝土橋面板的強(qiáng)度及抗裂性能在結(jié)構(gòu)設(shè)計(jì)中起控制作用[11]。Ockleston[12]測(cè)試了三層鋼筋混凝土結(jié)構(gòu)的極限承載力,發(fā)現(xiàn)其極限承載能力比塑性鉸線理論值高3~4倍,常用的極限方法從理論上很難得到滿意的結(jié)果,往往需要根據(jù)試驗(yàn)來(lái)加以修正,Girolami[13]對(duì)水平方向可自由移動(dòng)的混凝土面板進(jìn)行了試驗(yàn)研究,結(jié)果也表明混凝土面板的抗彎承載力較塑性鉸線理論計(jì)算值偏大。加拿大安大略省交通運(yùn)輸部組織對(duì)鋼筋混凝土橋面板的靜力及疲勞受力性能進(jìn)行了系統(tǒng)的研究,其中包括一系列實(shí)橋試驗(yàn),得出結(jié)論:板平面內(nèi)約束的存在將提高板的極限承載能力,研究成果被編入了高速公路橋梁設(shè)計(jì)規(guī)范[14];紐約公路局的試驗(yàn)研究表明在設(shè)計(jì)荷載作用下,橋面板鋼筋的應(yīng)力較小,最終破壞形態(tài)為鋼-混凝土連接位置的剪切破壞[15]。Fang[16]與Cao[17]通過(guò)試驗(yàn)研究了活載作用下主梁撓曲對(duì)鋼筋混凝土橋面板受力性能的影響,并與有限元計(jì)算結(jié)果進(jìn)行對(duì)比分析,提出了鋼筋混凝土橋面板的配筋優(yōu)化方法。

現(xiàn)有的鋼筋混凝土橋面板的研究多針對(duì)混凝土橋梁,研究成果多基于縮尺試驗(yàn)得出。與混凝土橋梁相比,組合梁腹板的面外剛度小,腹板對(duì)混凝土橋面板的約束作用弱,對(duì)于大跨徑預(yù)應(yīng)力混凝土橋面板,其極限承載力與破壞形態(tài)也有所區(qū)別。為探究雙主梁鋼板組合梁橋預(yù)應(yīng)力混凝土橋面板的受力性能,本文開(kāi)展了足尺的預(yù)應(yīng)力混凝土橋面板模型試驗(yàn),研究了其極限承載力及破壞形態(tài),得到了橋面板的安全儲(chǔ)備情況。

1 試驗(yàn)概況

1.1 背景工程

針對(duì)我國(guó)高速公路實(shí)際情況,單幅橋梁寬度多在11.5~12.75 m,本文結(jié)合一實(shí)際工程開(kāi)展研究。其預(yù)應(yīng)力混凝土橋面板寬度為12.65 m,支承在間距為7.05 m兩片鋼主梁上;混凝土橋面板采用預(yù)制橋面板,采用C50混凝土,按A類預(yù)應(yīng)力構(gòu)件設(shè)計(jì),橋面板在橫向跨中位置及鋼梁支承位置的厚度分別為30 cm和40 cm。混凝土板橫向每隔500 mm設(shè)置一道橫向預(yù)應(yīng)力束,預(yù)應(yīng)力鋼束采用4-φS15.2鋼絞線,張拉應(yīng)力為1 395 MPa。橋面板橫向采用全寬預(yù)制,縱橋向預(yù)制節(jié)段長(zhǎng)度為3 m,預(yù)制橋面板吊裝就位后通過(guò)澆筑橫向?qū)挾?.5 m濕接縫形成整體,混凝土橋面板與鋼主梁通過(guò)成束的群釘連接。實(shí)際工程的標(biāo)準(zhǔn)斷面如圖1所示。

圖1 結(jié)構(gòu)斷面圖(單位:mm)Fig.1 Cross section of prototype bridge structure(Unit:mm)

1.2 試件設(shè)計(jì)與加工

設(shè)計(jì)制作了1個(gè)預(yù)應(yīng)力混凝土橋面板試件PCTS,試件混凝土板部分在厚度及長(zhǎng)度方向尺寸與背景工程節(jié)段預(yù)制板相同,寬度方向考慮實(shí)際加載條件,取1.5 m。試件的鋼梁梁高均為0.9 m,頂板寬度為750 mm,底板寬度為400 mm,頂板、底板和腹板板厚均為16 mm。試件整體尺寸如圖2所示。

圖2 試件PCTS整體布置圖(單位:mm)Fig.2 Plan and elevation of specimen(Unit:mm)

混凝土板橫向每隔500 mm設(shè)置一道橫向預(yù)應(yīng)力束,預(yù)應(yīng)力束采用4-Φs15.2鋼絞線,張拉應(yīng)力為1 339 MPa,預(yù)應(yīng)力筋布置如圖3所示。板內(nèi)縱橋向鋼筋直徑22 mm,間距100 mm;橫橋向鋼筋直徑16 mm,間距125 mm;箍筋直徑12 mm,間距400 mm,采用HRB400帶肋鋼筋。縱、橫筋均采用雙層配筋,試件普通鋼筋布置如圖4所示。

圖3 混凝土橋面板預(yù)應(yīng)力筋布置圖(單位:mm)Fig.3 Elevation of prestressd tendon of deck slab(Unit:mm)

圖4 試件鋼筋布置圖(單位:mm)Fig.4 Reinforcement arrangement of concrete deck slab(Unit:mm)

混凝土橋面板預(yù)制后整體吊裝至鋼主梁上,再澆筑群釘孔形成組合結(jié)構(gòu),混凝土養(yǎng)護(hù)28 d后張拉預(yù)應(yīng)力。

1.3 加載及測(cè)試

試件PCTS水平安置于地面,鋼梁與地面間通過(guò)高強(qiáng)砂漿填充空隙。采用跨中單點(diǎn)加載,模型加載示意圖如圖5所示。在正式加載開(kāi)始前進(jìn)行預(yù)加載,預(yù)載荷載為開(kāi)裂荷載的30%,分三級(jí)施加,持荷15 min,最后分兩級(jí)卸載;根據(jù)預(yù)加載數(shù)據(jù),判斷加載設(shè)備及測(cè)試儀器是否正常工作,調(diào)整故障設(shè)備后正式加載。正式加載第一階段荷載值從0 kN至開(kāi)裂荷載,分四級(jí)加載到開(kāi)裂荷載的80%,之后以千斤頂最小的加載增量加載至混凝土板開(kāi)裂;第二階段加載至屈服荷載,每級(jí)20 kN,持荷15 min后采集數(shù)據(jù),每加載100 kN,觀測(cè)一次裂縫;第三階段連續(xù)加載至試件破壞,控制在5 min內(nèi)緩慢加載,加載過(guò)程中連續(xù)采集試驗(yàn)數(shù)據(jù)。試驗(yàn)加載現(xiàn)場(chǎng)如圖6所示。

圖5 模型加載示意圖(單位:mm)Fig.5 Load introduction(Unit:mm)

圖6 試驗(yàn)加載現(xiàn)場(chǎng)Fig.6 Loading instrumentation

1.4 測(cè)點(diǎn)布置

在試件的鋼梁支承截面及跨中加載點(diǎn)截面布置位移計(jì)以監(jiān)測(cè)試驗(yàn)過(guò)程中試件的變形;在跨中截面的底層橫向鋼筋與混凝土板下表面、支承截面的頂層鋼筋與混凝土板上表面布置應(yīng)變計(jì)以測(cè)量試件的應(yīng)變,試件測(cè)點(diǎn)布置如圖7所示。

圖7 試件測(cè)點(diǎn)布置(單位:mm)Fig.7 Arrangement of measuring points of specimen(Unit:mm)

2 試驗(yàn)結(jié)果

2.1 材料性能

測(cè)試了與試件相關(guān)主要受力材料的力學(xué)性能。其中直徑為16 mm和22 mm鋼筋的屈服強(qiáng)度分別為441.0 MPa和429.0 MPa,抗拉強(qiáng)度分別為632.1 MPa和623.2 MPa。邊長(zhǎng)150 mm標(biāo)準(zhǔn)立方體混凝土試塊28 d抗壓強(qiáng)度為61.6 MPa。

2.2 荷載-位移曲線及破壞形態(tài)

正式加載過(guò)程中實(shí)時(shí)監(jiān)測(cè)試件的位移、應(yīng)變響應(yīng),并階段性觀測(cè)試件表面裂縫發(fā)展。

試件PCTS在加載初期表現(xiàn)出良好的彈性性能,跨中變形隨荷載增加而增大,當(dāng)荷載達(dá)到240 kN時(shí),混凝土板跨中位置下表面出現(xiàn)裂縫。隨著荷載等級(jí)的提高,混凝土板下表面裂縫數(shù)量逐漸增多,裂縫寬度不斷增大,側(cè)面裂縫不斷向上發(fā)展。在荷載達(dá)到600 kN時(shí)橋面板跨中位置下層橫橋向鋼筋先出現(xiàn)屈服,隨后加載位置截面的上表面混凝土被壓潰,跨中位置混凝土板下表面形成貫通裂縫,試件的極限荷載為640 kN,試件的破壞形態(tài)為典型的抗彎破壞。試件的破壞形態(tài)如圖8所示。

圖8 試件破壞形態(tài)Fig.8 Failure modes of specimen

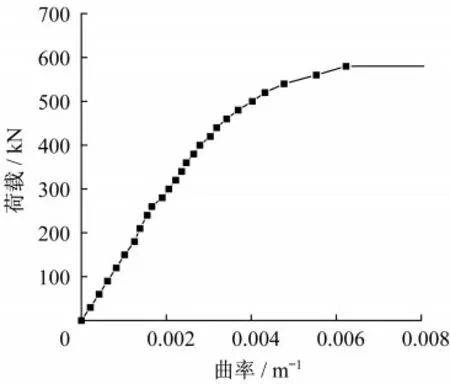

試件PCTS的荷載-位移曲線如圖9所示,試件經(jīng)歷了開(kāi)裂前的線彈性受力階段和開(kāi)裂后的非線性受力階段。當(dāng)荷載達(dá)到240 kN時(shí)荷載-位移曲線發(fā)生轉(zhuǎn)折,是由于跨中處底面混凝土開(kāi)裂,隨著荷載的增加,曲線斜率逐漸減小。試件的荷載-曲率曲線如圖10所示,由圖10可知,當(dāng)荷載達(dá)到約600 kN時(shí),試件已幾乎喪失抗彎承載力;當(dāng)荷載達(dá)到640 kN時(shí),試件達(dá)到抗彎承載力而破壞,破壞時(shí)混凝土板跨中截面最大撓度為90 mm。

圖9 跨中荷載-位移曲線Fig.9 Load-deflection curves at mid-span

圖10 跨中荷載-曲率曲線Fig.10 Load-curvature curve at mid-span

2.3 鋼筋應(yīng)變

試件跨中截面底層鋼筋荷載-應(yīng)變曲線如圖11所示。在混凝土板開(kāi)裂前,各測(cè)點(diǎn)鋼筋應(yīng)變隨著荷載的增加而線性的增大。當(dāng)荷載達(dá)到240 kN時(shí),混凝土板下表面產(chǎn)生裂縫,荷載-應(yīng)變曲線產(chǎn)生明顯的轉(zhuǎn)折;隨著荷載的持續(xù)增大,曲線的斜率隨著荷載的增加而減小,鋼筋表現(xiàn)出非線性受力特性。當(dāng)荷載接近600 kN時(shí),部分底層鋼筋開(kāi)始屈服,鋼筋應(yīng)變迅速增大,隨著加載的繼續(xù),底層鋼筋相繼進(jìn)入屈服,直至荷載達(dá)到640 kN試件破壞,鋼筋荷載-應(yīng)變曲線均已趨向水平。

圖11 試件PCTS跨中處底層鋼筋應(yīng)變Fig.11 Load-strain curves of reinforcements embedded in bottom concrete slab at mid-span

2.4 混凝土應(yīng)變

試件跨中截面混凝土荷載-應(yīng)變曲線如圖12所示。在加載初期頂層混凝土表現(xiàn)出良好的彈性受力性能,混凝土壓應(yīng)變值隨著荷載的增加而線性的增加,當(dāng)荷載達(dá)到約500 kN時(shí)曲線的斜率減小,此時(shí)混凝土壓應(yīng)變達(dá)到約1 200 με,隨著荷載達(dá)到極限荷載640 kN,混凝土最大壓應(yīng)變達(dá)到3 600 με,并發(fā)生壓潰破壞。由底層混凝土荷載-應(yīng)變曲線可知,在混凝土板開(kāi)裂前,各測(cè)點(diǎn)混凝土應(yīng)變隨著荷載的增加而線性增大,當(dāng)荷載達(dá)到150 kN時(shí),曲線發(fā)生明顯轉(zhuǎn)折,反映出混凝土內(nèi)部的初始缺陷不斷發(fā)展,使得混凝土發(fā)生應(yīng)力重分布,并導(dǎo)致混凝土應(yīng)變隨著荷載的增加而減小。隨著荷載持續(xù)增加,試件下表面混凝土板裂縫充分發(fā)展,當(dāng)裂縫直接穿過(guò)應(yīng)變測(cè)點(diǎn)位置后,混凝土應(yīng)變急劇增大,隨后試件即發(fā)生破壞。

圖12 試件PCTS跨中處混凝土應(yīng)變Fig.12 Load-strain curves of concrete at mid-span

2.5 混凝土裂縫

當(dāng)荷載達(dá)到240 kN時(shí),混凝土板下表面出現(xiàn)初始裂縫,寬度為0.03 mm;隨著荷載的增加,裂縫對(duì)稱的出現(xiàn)在跨中截面左右兩側(cè)。當(dāng)荷載增大到300 kN時(shí),已有裂縫貫通板寬,最大裂縫寬度為0.10 mm。當(dāng)荷載增大到360 kN時(shí),裂縫寬度達(dá)到0.12 mm。在360 kN后,基本無(wú)新的裂縫出現(xiàn),最大裂縫寬度不斷變大,當(dāng)荷載增大到440 kN時(shí),裂縫寬度達(dá)到0.2 mm。混凝土裂縫分布隨荷載的變化如圖13所示,長(zhǎng)裂縫的間距為80~120 mm,與縱向分布鋼筋的間距相近。

圖13 裂縫分布圖(單位:cm)Fig.13 Crack distribution(Unit:cm)

最大裂縫寬度隨荷載等級(jí)的變化如圖14所示,試件開(kāi)裂荷載為240 kN,當(dāng)荷載達(dá)到440 kN時(shí),最大裂縫寬度為0.2 mm,達(dá)到混凝土橋涵規(guī)范中的正常使用極限狀態(tài)下裂縫寬度的限值。

圖14 最大裂縫寬度測(cè)量圖Fig.14 Maximum crack width

3 橋面板的極限承載力及安全富余度

3.1 極限承載力計(jì)算

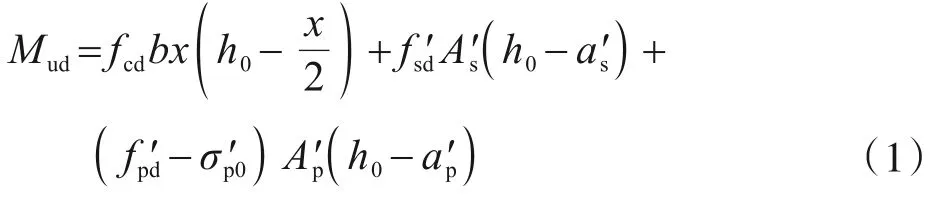

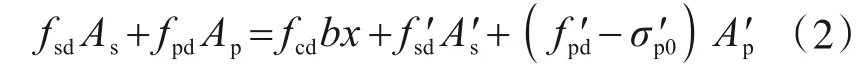

對(duì)于采用縱向體內(nèi)鋼筋的矩形截面受彎構(gòu)件,其正截面抗彎承載力Mud按照《公路鋼筋混凝土及預(yù)應(yīng)力混凝土橋涵設(shè)計(jì)規(guī)范》(JTG 3362—2018)[18](以下簡(jiǎn)稱《橋涵設(shè)計(jì)規(guī)范》)的規(guī)定進(jìn)行計(jì)算,其計(jì)算公式如式(1)所示:

式中:fcd是混凝土軸心抗壓強(qiáng)度設(shè)計(jì)值;fs′d是縱向普通鋼筋抗壓強(qiáng)度設(shè)計(jì)值;fp′d是縱向預(yù)應(yīng)力筋抗壓強(qiáng)度設(shè)計(jì)值;A′s為受壓區(qū)縱向普通鋼筋的截面積;A′p是縱向預(yù)應(yīng)力筋截面積;a′s與a′p分別為普通鋼筋與預(yù)應(yīng)力合力點(diǎn)至受壓區(qū)邊緣的距離;b為矩形截面寬度;h0是截面有效高度;x為混凝土受壓區(qū)高度,應(yīng)按式(2)計(jì)算:

且應(yīng)符合式(3)要求,ξb為相對(duì)界限受壓區(qū)高度。

使用材料強(qiáng)度的設(shè)計(jì)值進(jìn)行正截面抗彎承載力的計(jì)算,取C50混凝土的軸心抗壓強(qiáng)度為22.4 MPa,HRB400鋼筋的設(shè)計(jì)強(qiáng)度為330 MPa,預(yù)應(yīng)力筋的抗壓強(qiáng)度設(shè)計(jì)值為390 MPa,計(jì)算所得Mud為624.3 kN·m;采用材性試驗(yàn)所得的強(qiáng)度實(shí)測(cè)值計(jì)算所得Mur為987.1kN·m;橋面板加載試驗(yàn)得到的截面抗彎承載力Mut=1 128.0 kN·m,試驗(yàn)值Mut與Mur較為相近。結(jié)構(gòu)抗彎承載力試驗(yàn)值與計(jì)算值的比值Mut/Mud=1.8。

結(jié)構(gòu)除按承載能力極限狀態(tài)的要求進(jìn)行承載力計(jì)算外,還應(yīng)滿足正常使用極限狀態(tài)下的使用要求,《橋涵設(shè)計(jì)規(guī)范》中最大裂縫寬度Wcr的計(jì)算公式為

式中:C1,C2,C3是與材料及構(gòu)件受力性質(zhì)有關(guān)的系數(shù);σss是鋼筋應(yīng)力;c是混凝土保護(hù)層厚度;d是受拉鋼筋的直徑;ρte是受拉鋼筋的有效配筋率;Ms是按頻遇組合作用下計(jì)算的彎矩值;As是全部受拉鋼筋的面積;h0是截面有效高度。

計(jì)算可得當(dāng)最大裂縫寬度達(dá)到0.2 mm時(shí)的彎矩值Msd=405.0 kN·m,橋面板試驗(yàn)中裂縫寬度達(dá)到0.2 mm時(shí)的截面彎矩值Mst=775.5 kN·m,相同裂縫寬度對(duì)應(yīng)的極限彎矩試驗(yàn)值與計(jì)算值的比值Mst/Msd為1.9。

3.2 荷載作用效應(yīng)計(jì)算

作用在橋面上的車輪壓力通過(guò)鋪裝層擴(kuò)散在混凝土橋面板上,按《公路橋涵設(shè)計(jì)通用規(guī)范》(JTG D60—2015)[19](以下簡(jiǎn)稱《通用規(guī)范》)規(guī)定,取車輪與橋面的接觸面為200 mm×600 mm的矩形,荷載在鋪裝及找平層內(nèi)偏安全地假定呈45°角擴(kuò)散,最后作用于鋼筋混凝土橋面板的矩形壓力面沿縱向長(zhǎng)度a1=400 mm,沿橫向?qū)挾萣1=800 mm。按單向板計(jì)算橋面板的有效工作寬度,在板的中央地帶,對(duì)于單獨(dú)一個(gè)車輪荷載作用,有效工作寬度a=a1+l/3且a≮2l/3,故a=4 700 mm,其中l(wèi)為板的跨徑。取單寬半條計(jì)算車輛荷載效應(yīng),考慮車輪的最不利布置與沖擊效應(yīng),汽車荷載在1 m寬簡(jiǎn)支板條中產(chǎn)生的跨中彎矩M0p=76.50 kN·m,考慮主梁的不均勻下沉和扭轉(zhuǎn)剛度的影響,活載產(chǎn)生在橋面板跨中彎矩Msp=0.7M0p=53.55 kN·m。單位板寬的跨中恒載彎矩Msg=0.7M0g=18.3 kN·m,M0g為相同跨徑簡(jiǎn)支板跨中恒載彎矩。

3.3 設(shè)計(jì)安全系數(shù)分析

根據(jù)JTG D60—2015的規(guī)定對(duì)橋面板進(jìn)行承載能力極限狀態(tài)設(shè)計(jì),計(jì)算作用效應(yīng)的基本組合:

式(7)中結(jié)構(gòu)重要度系數(shù)γ0取1.0,永久作用效應(yīng)分項(xiàng)系數(shù)γG1取1.2,車輛荷載效應(yīng)分項(xiàng)系數(shù)γQ1取1.8,計(jì)算得到單位寬度橋面板基本組合作用的效應(yīng)值為118.32 kN·m,單位寬度橋面板的正截面抗彎承載力Mud,r按《橋涵設(shè)計(jì)規(guī)范》計(jì)算為416.2 kN·m,則預(yù)應(yīng)力混凝土橋面板按承載能力極限狀態(tài)設(shè)計(jì)的安全系數(shù)為Mud,r/γ0Mud,l=3.5,結(jié)構(gòu)設(shè)計(jì)的安全富余度較大。

根據(jù)《橋涵設(shè)計(jì)規(guī)范》的要求,正常使用極限狀態(tài)下A類預(yù)應(yīng)力混凝土構(gòu)件,應(yīng)滿足:

B類預(yù)應(yīng)力混凝土受彎構(gòu)件在結(jié)構(gòu)自重作用下控制截面受拉邊緣不得消壓,同時(shí)應(yīng)按頻遇組合作用并考慮長(zhǎng)期效應(yīng)的影響驗(yàn)算最大裂縫寬度。其中σst、σlt分別為作用頻遇組合、準(zhǔn)永久組合下截面邊緣混凝土的法向拉應(yīng)力,σpc為預(yù)加力在截面邊緣產(chǎn)生的混凝土預(yù)壓應(yīng)力,按式(10)計(jì)算:

式中:Np為預(yù)加力合力;An為凈截面面積;In為凈截面慣矩;epn為截面偏心距;yn為截面重心至計(jì)算纖維處距離。

按上述兩類設(shè)計(jì)原則計(jì)算正常使用極限狀態(tài)下的橋面板試件的極限彎矩,并與試驗(yàn)值進(jìn)行比較得按正常使用極限狀態(tài)設(shè)計(jì)的安全系數(shù),計(jì)算結(jié)果如表1所示。

表1 按正常使用極限狀態(tài)下設(shè)計(jì)的安全系數(shù)Table 1 Design safety factor under serviceability limit state

4 結(jié)論

本文通過(guò)開(kāi)展足尺模型試驗(yàn),從撓度、鋼筋應(yīng)變、混凝土裂縫等方面研究了雙主梁鋼板組合梁預(yù)應(yīng)力混凝土橋面板受力性能,得到了極限承載能力和破壞形態(tài);根據(jù)《橋涵設(shè)計(jì)規(guī)范》與《通用規(guī)范》計(jì)算得到了實(shí)際橋面板結(jié)構(gòu)在兩個(gè)極限狀態(tài)下的荷載效應(yīng)及抗力,對(duì)比試驗(yàn)值與計(jì)算的結(jié)果,得到了雙主梁鋼板組合梁橋預(yù)應(yīng)力混凝土橋面板的安全儲(chǔ)備情況,具體結(jié)論如下:

(1)開(kāi)展了足尺雙主梁鋼板組合梁鋼筋混凝土橋面板模型的單點(diǎn)跨中加載試驗(yàn),得到結(jié)構(gòu)的破壞形態(tài)為抗彎延性破壞,橋面板跨中截面的抗彎極限承載力為1 128.0 kN·m,當(dāng)達(dá)到極限承載力時(shí),橋面板下層鋼筋屈服,上表面混凝土壓潰,結(jié)構(gòu)產(chǎn)生明顯的塑性變形。

(2)預(yù)應(yīng)力混凝土橋面板的開(kāi)裂彎矩為423.0 kN·m,最大裂縫寬度為0.03 mm;當(dāng)荷載達(dá)到440 kN時(shí),跨中截面彎矩為775.5 kN·m,最大裂縫寬度為0.20 mm,達(dá)到《橋涵設(shè)計(jì)規(guī)范》規(guī)定正常使用極限狀態(tài)下裂縫寬度限值。

(3)根據(jù)《橋涵設(shè)計(jì)規(guī)范》計(jì)算得到預(yù)應(yīng)力混凝土橋面板的抗彎承載力并與試驗(yàn)結(jié)果進(jìn)行對(duì)比;橋面板發(fā)生彎曲破壞時(shí)的極限彎矩試驗(yàn)值與計(jì)算值的比值Mut/Mud為1.8;當(dāng)裂縫寬度都達(dá)到0.2 mm時(shí)極限彎矩試驗(yàn)值與計(jì)算值的比值Mst/Msd為1.9。

(4)根據(jù)《通用規(guī)范》與《橋涵設(shè)計(jì)規(guī)范》計(jì)算得到不同作用組合下的荷載效應(yīng),與抗彎承載力設(shè)計(jì)值對(duì)比得到承載能力極限狀態(tài)下的設(shè)計(jì)安全系數(shù)為3.5,在正常使用極限狀態(tài)下,按A類預(yù)應(yīng)力構(gòu)件進(jìn)行設(shè)計(jì)的安全系數(shù)為2.5,按B類預(yù)應(yīng)力構(gòu)件進(jìn)行設(shè)計(jì)的安全系數(shù)為3.8。

- 結(jié)構(gòu)工程師的其它文章

- 基于狀態(tài)空間模型的大型風(fēng)力機(jī)運(yùn)行模態(tài)及不確定性分析

- 大尺寸歐標(biāo)球鉸支座的設(shè)計(jì)要點(diǎn)及工程應(yīng)用

- 罕遇地震作用下某超限鋼結(jié)構(gòu)建筑轉(zhuǎn)換桁架復(fù)雜節(jié)點(diǎn)有限元分析

- 世茂深港國(guó)際中心商業(yè)MALL復(fù)雜結(jié)構(gòu)分析與設(shè)計(jì)

- 某教學(xué)樓基礎(chǔ)隔震結(jié)構(gòu)分析與設(shè)計(jì)

- 基于實(shí)測(cè)撓度的PC梁橋長(zhǎng)期預(yù)應(yīng)力損失研究