數控車床維修策略探析

劉大勇

(通化市職業教育中心 吉林通化 134000)

數控車床是使用較廣泛的一類數控機床,按照事先編制的加工程序,自動化加工零件,具有精度高、效率高、自動化程度高的特點[1]。和傳統車床相比,數控車床的結構更加精密,且對維修保養工作提出新要求。維修工作一方面能及時發現故障隱患,減少損失,實現生產的連續性;另一方面能保證加工精度,降低失誤率,提高零件加工質量。本文結合筆者實踐,探討了數控車床的維修方法及管理事宜。

1 數控車床維修保養的現實需求和技術要求

1.1 數控車床維修保養的現實需求

數控車床的維修保養是運行管理中的一項基本工作。然而,在實際生產中,因技術人員不重視維修保養,多在設備出現明顯異常時才進行維修,不僅影響正常的生產,還會導致小問題變成大故障。從技術經濟性的角度入手,數控車床的合理應用必須制訂科學的維修保養方案,促使零部件處于最佳狀態,降低故障發生率。要想達到這個目標,生產企業必須做到如下幾點:(1)建立健全數控車床的管理制度,尤其是維修保養方面要有完善的方案方法;(2)落實日常檢查,進行定期檢修,及時發現故障隱患,將損失降至最低;(3)監測車床的運行工況和性能狀態,建立故障響應機制,制定及時、科學、有效的報修流程;(4)通過必要的培訓活動,掌握必備的保養知識,提高技術人員的維修技能。

1.2 數控車床維修保養的技術要求

數控車床是由機械、電氣和氣動系統組成,不同系統在維修保養上的技術要求是不同的,簡要總結如下。

1.2.1 機械系統

第一,車床每次使用后,伺服軸應回到原點,對工作臺上的鐵屑、雜質進行清理,保持清潔干燥的狀態。第二,使用潤滑油的部位(如主軸箱、進給系統),應定期補充潤滑油,檢查油質是否正常。第三,定期檢查傳動齒輪、滑動導軌、絲杠、傳動帶的位置和尺寸,按照說明書進行保養。第四,針對零部件磨損或損壞,應分析失效情況,選擇合理的維修方式。結合車床的結構組成特征,多數零件可采用焊接、鍍覆、機械加工等手段修復;齒輪、皮帶等易耗品則要及時更換,注意按照技術要求規范拆裝。

1.2.2 電氣系統

第一,電氣系統是車床自動控制的核心,每次開機運行前,應檢查插頭、電纜、繼電器接觸點,確保連接牢固,避免接觸不良。第二,維修保養時,重點觀察線路老化情況,對老化線路及時更換;對容易積灰的部位(如電路板、防塵網、冷卻風扇等)定期清理,保持清潔干燥。第三,電氣系統發生故障,多是短路、斷路、連接松動、燒損等所致,維修時可利用車床的故障自診斷功能,首先,確定故障的部位;其次,采用專用的檢測設備,對電壓、電流等關鍵參數進行測量,進一步確定故障類型和原因,必要時,還可采用元件更換法[2];最后,對破損元件進行更換,或者調整技術參數,從而排除故障。

1.2.3 氣動系統

第一,針對氣動系統的運行,要保證空氣清潔,溫度、濕度適宜,降低粉塵含量。如果空氣質量較差,會加重氣動系統的磨損和腐蝕,如氣缸腐蝕、元件磨損、閥門管路阻塞等。第二,定期清理空氣濾清器內部的雜質,保證空氣供給量充足;檢查氣泵工作壓,確保壓力表指示靈敏、準確,壓力值處于合理范圍內。第三,檢查各個管路的連接部位,看有無漏氣、損壞的情況,損壞的零件及時更換,漏氣處進行修復,保證管路密封性良好。第四,氣動系統常見故障有壓力不足、管路泄露、氣缸老化、開關老化等。維修時,應保證系統內部的密封性,針對氣缸老化問題,可采用鍍覆法進行修復,或者進行更換;對開關老化失效問題,更換優質零部件。

2 數控車床常見故障及維修策略

下文以主軸故障、刀架故障、反向間隙過大為例,結合實際案例分析故障原因,提出維修策略方法。

2.1 主軸故障

數控車床的主軸是由軸承、傳動件、法蘭盤等組成,可支撐傳動零件,帶動刀具和工件旋轉。主軸出現故障,常用的維修方法有如下幾點。(1)噴涂熱修復法。分析主軸結構特點,查閱技術資料后,選擇合適材料噴涂,常用金屬材料。噴涂厚度根據主軸厚度而定,一般控制在0.05~0.2mm;噴涂過程中,還要對主軸溫度進行精確控制,使其處于低溫狀態,提高噴涂效果。(2)刮研修復法。隨著主軸運轉時間延長,容易出現圓跳動超差現象,如果軸承含有銅錐度套且磨損嚴重,可采用刮研修復法。該方法能消除主軸誤差,恢復加工精度,但要注意維修過程中會產生較大的應力[3]。(3)電鍍修復法。對主軸鍍鉻層進行修復時,須嚴格控制尺寸精度,強化主軸表面的硬度指標,防止修復后短時間內再次磨損。采用電鍍修復法時,應將鍍鉻層厚度控制在0.03mm 以內,但作業中會產生毒害物質,技術人員應作好防護。

例如,某數控車床主軸箱噪聲過大,維修過程如下。第一,判斷是否為電機故障,將傳動帶脫開,只運轉電機,并沒有噪聲,可排除電機故障。第二,對以下情況逐一排查:(1)動平衡是否達到預定值;(2)齒輪精度差,或嚙合間隙不均勻;(3)軸承發生損壞;(4)傳動軸變形;(5)傳動帶過長、松動;(6)潤滑不良。第三,明確故障原因后,針對性地處理:(1)拆除主軸單元,重新做動平衡;(2)更換齒輪,或調整嚙合間隙;(3)更換新的軸承;(4)對傳動軸研磨修正或更換;(5)調整傳動帶松緊度或更換;(6)添加、更換潤滑油。第四,維修完成后,檢查主軸部件的精度,填寫記錄表格,對檢測單、記錄表及時歸檔,方便后續查閱。

2.2 刀架故障

刀架是由電機、渦輪、絲杠、螺母等組成,刀架旋轉可完成換刀動作。刀架出現故障后,先聽,再看,后試轉,確定故障后予以排查,常見故障及維修方法如下。(1)電動機故障。如三相線路連接錯誤,應及時切斷電源,檢查三相線路接頭,重新調整接線順序。(2)彈簧斷裂。應及時更換彈簧,注意定位用銷子不能互換。(3)離合器導銷斷裂。應及時更換導銷,并且復查裝配精度。(4)主軸彎曲斷裂。應更換新的主軸,合理選擇主軸的規格大小,嚴格按照說明書操作。(5)外端齒盤導銷斷裂。應及時換新,保證各部件的裝配關系正確。(6)刀架不能鎖緊。應檢測霍爾元件,對刀具的定位參數進行分析,出現異常更換零部件。(7)發信盤位置異常。應調整發信盤的位置參數,促使刀恢復至正確位置。(8)精度偏大。多是端齒處有臟物或齒輪嚙合不良引起的。對于前者,應拆下零件仔細清洗,在旋轉部位涂抹干凈黃油;對于后者,應更換變形的上刀體,促使齒輪良好嚙合[4]。

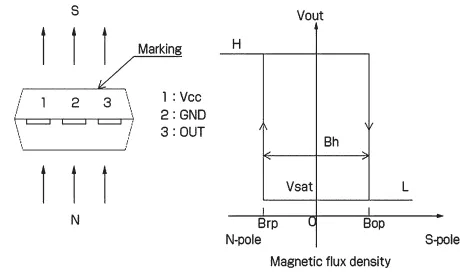

例如,某六刀位數控車床所有刀位無法準確識別,刀架轉動異常且伴有報警聲。結合實踐,該情況多是電氣故障引起的,包括磁性元件脫落、霍爾元件均損壞、霍爾元件線路無法檢測到電壓信號。對霍爾元件線路(見圖1)、其他電氣線路進行檢查,結果發現霍爾元件線路供電電壓為0V,是電氣柜連接接頭松脫所致。技術人員重新接好線路,電壓顯示、刀架轉動正常,故障排除。

圖1 霍爾元件線路圖

2.3 反向間隙過大

數控車床運行中,為保證加工精度,反向間隙一般控制在0.01mm內。反向間隙并不是一個獨立要素,而是多個間隙疊加而成,包括軸承間隙、聯軸器間隙、減速器間隙、絲杠螺母間隙等[5]。如果編程錯誤、加工參數設置有誤,就會增大絲杠間隙,影響加工精度。反向間隙過大,車床在反向運轉時出現空行程,刀具實際切割位置有偏差,不僅影響零件外形尺寸,還會降低鉆孔、曲面輪廓的精度。對此,必須定期檢查各坐標軸的精度和反向間隙。

例如,某數控車床加工直徑不等的圓柱形工件時,在反向運轉時出現較大偏差為0.18mm。對于這一情況,分析加工線路后,認為原因主要有兩個:一是程序有誤;二是加工線路的反向間隙增大。進一步復核程序,發現程序本身沒有錯誤,可以排除。遂使用激光干涉儀測量反向間隙,得到最大間隙為0.1mm,而且不能進行補償。為了確定反向間隙增大的故障部位,排查過程如下。(1)導軌運行正常,且潤滑油量充足,排除導軌故障。(2)測量X軸導軌和滑板的間隙,結果左、右側導軌和滑板的間隙分別為0.03mm、0.04mm,緊固螺栓間隙未變化。(3)使用千分表,檢測絲杠和導軌的平行度,結果為0.05mm,大于限值0.01mm。(4)對絲杠預緊力、X軸負荷進行調整,絲杠間隙未變化。(5)使用百分表,檢測主軸和刀具的中心偏差,結果X、Y方向上偏差分別為0.2mm、0.7mm,均大于初期偏差值0.05mm,說明精度降低。(6)調整X 軸絲杠預緊力和螺母,發現竄動量為0.01mm,小于規定值0.015mm。綜合以上分析,刀架在X 軸負方向移動時,反向間隙的影響不明顯;刀架在X 軸正方向移動時,因絲杠間隙增大,部分伺服電機脈沖被消耗,實際移動距離小于編程設計值,增加了刀具的吃刀量。

明確故障原因后,調整反向間隙的方法如下。第一,正確安裝各部分構件,安裝刀架時,注意控制間隙。用千分表測量反向間隙為0.01mm,導軌和絲杠之間的平行度誤差為0.008mm。第二,調整滑板、壓板間隙,滑板和導軌的正面、側面間隙要相同,控制在0.03mm。第三,調整刀架固定螺栓,促使刀具和主軸中心偏差滿足限值要求。調整后,X 軸、Y 軸偏差分別為0.05mm、0.04mm。第四,使用激光干涉儀,復測X 軸定位精度為9μm,反向間隙為5.1μm,滿足加工精度要求,故障排除。

3 數控車床維修保養工作的改進措施

結合數控車床的維修保養需求與常見的故障類型,可從管理制度、維修細則、故障響應、人員能力等方面提出改進措施。

3.1 完善維修管理制度

數控車床在運行使用中,企業應結合生產特點、車間環境、保養需求,制定完善的維修管理制度,為維修作業提供依據。該管理制度應包含車床日常使用規范、維護保養要求和方法、監管措施、獎懲條例等。需嚴格執行管理制度,對不當使用、維修造成的車床故障和損壞,追究責任給予處罰;及時發現故障隱患,通過維修后恢復車床運行的,給予物質和精神獎勵。該管理制度的制定和實施應緊跟車床的規格型號,提高針對性和適用性。

3.2 明確檢查維修細則

第一,確定日常檢查重點,分析不同車床的特點,明確重點檢查項目,維修工作中,避免項目遺漏,保證檢查工作的嚴謹性。第二,結合生產現狀,確定日常檢查的周期頻率,一般采用日檢、周檢、月檢、季度檢、年檢等方式,有助于技術人員合理安排檢修時間和工作任務,提前做好充足的準備[6]。第三,制定檢查維修工作標準,對車床檢查數據進行如實記錄,由監督人員對檢修工作進行評定,促進檢修質量的不斷提升。

3.3 建立故障響應機制

在工業生產領域,機械設備的故障響應時間決定了故障問題的影響程度,決定了危害損失程度。數控車床出現故障后,于第一時間進行檢查維修,能降低故障帶來的損失,縮短車床的停運時間,盡快恢復正常生產。基于此,企業必須建立故障響應機制,要求工作人員在每日生產中,關注車床的運行工況,發現異常振動、噪聲等情況,及時上報維修部門;維修部門接到異常報告信息,及時安排技術人員進行檢修,避免故障擴大。

3.4 提升人員業務能力

維修工作離不開專業的技術人員,提高技術人員的業務能力,才能保證維護保養工作質量。第一,企業要重視專業技術人員的培養,協助其確定長期人才培養規劃,通過廠內培訓、外出進修等方式,學習新知識、掌握新技能,滿足車床維修需求。第二,通過思政教育活動,提高技術人員的責任感,認識到維修工作對車床正常運行的重要性,避免工作中麻痹大意,達到定期檢查、科學維修的目標。第三,開展安全教育工作,提升技術人員的安全意識,在故障排查和維修過程中,做好必要的防護措施,保證身心健康。

4 結語

綜上所述,數控車床是零件加工生產的重要設備,本文總結了機械、電氣和氣動系統的維修保養技術要求,以主軸故障、刀架故障、反向間隙過大為例,分析了故障原因和維修策略。在企業生產中,應完善維修管理制度,明確檢查維修細則,建立故障響應機制,提升人員業務能力,確保車床安全穩定運行。