ZW636高鏡面塑料模具鋼的開發(fā)

王建華,曹立軍,崔瑞婷,張長春,張海英

(1.唐山志威科技有限公司,河北遵化 064200;2.河北省工模具鋼技術(shù)創(chuàng)新中心,河北遵化 064200)

1 引言

隨著生活水平提高,人們對日常生活用品表面美觀度提出了更高的要求,高端塑料模具消耗量飛速增長,高端鏡面塑料模具鋼需求量也隨之提高。但高鏡面塑料模具鋼的生產(chǎn)企業(yè)多分布在日本、德國和瑞典等國家,其模具鋼質(zhì)量穩(wěn)定性好,而我國生產(chǎn)能力不足,質(zhì)量波動大,導(dǎo)致高端塑料模具鋼大部分依賴進口,價格幾倍于國產(chǎn)同質(zhì)量水平的塑料模具鋼[1]。發(fā)展高鏡面等高端塑料模具鋼勢在必行。唐山志威科技有限公司生產(chǎn)的高鏡面塑料模具鋼ZW636,硬度38~42HRC,可拋光至8000#,目前最大厚度達800mm。

2 主要技術(shù)要求

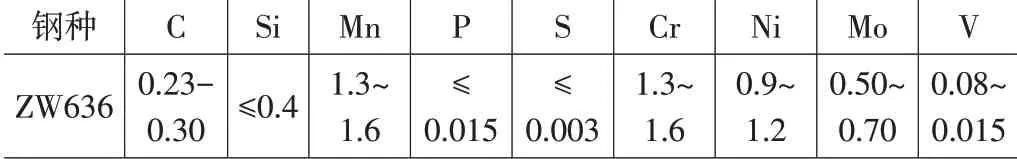

(1)成分要求。成分按照表1進行控制。

表1 化學(xué)成分標準 wt%

(2)硬度要求。預(yù)硬化黑皮狀態(tài)交貨,截面硬度38~42HRC,芯部≥37HRC。

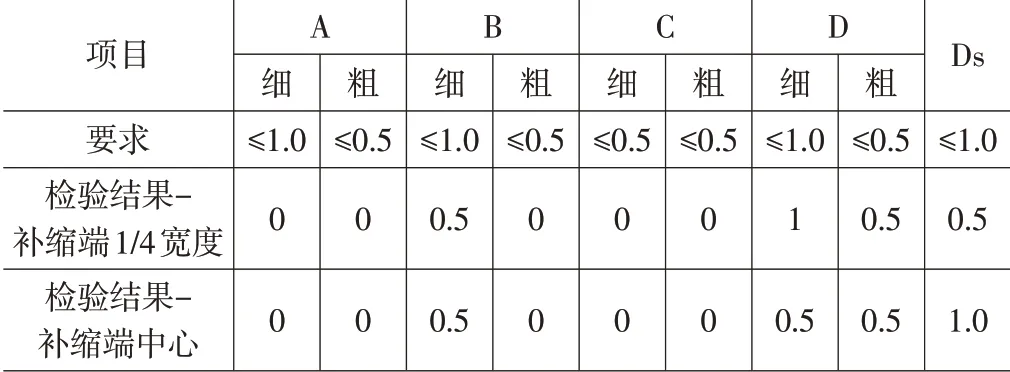

(3)非金屬夾雜物。非金屬夾雜物按GB/T 10561的A法進行檢驗,檢驗結(jié)果應(yīng)符合表2要求。

表2 非金屬夾雜物級別

(4)晶粒度。按照GB/T 6394進行晶粒度檢測,實際晶粒度≥5級。

(5)超聲檢測。鍛件要求逐支100%進行探傷,按SEP1921標準第三組進行探傷,合格級別滿足E/e級要求。

(6)拋光等級。在模塊冒口端面靠中心位置取100×100mm試塊進行拋光。拋光流程:去除鋸切痕(砂輪機和砂輪片)→砂紙拋光(100-1000#砂紙)→鉆石拋光膏拋光(拋光面上無肉眼可見的拋光痕跡)→表面擦拭→評級。評級標準:1cm范圍內(nèi)0~1個麻點,拋光為合格,按8000#等級標準進行測試,通過測試為合格。

3 工藝流程

ZW636ESR生產(chǎn)工藝:電爐→鋼包精煉→真空脫氣→模鑄→保護氣氛電渣重熔→高溫擴散→換向鍛造→正火擴氫處理→調(diào)質(zhì)處理→超聲波探傷→表面質(zhì)量檢驗→噴標→檢斤入庫。

4 生產(chǎn)試制

4.1 冶煉過程

電爐冶煉完畢后,取樣檢測磷含量,控制磷≤0.010%后出鋼,出鋼過程加入鋁塊進行沉淀脫氧、造渣料進行渣洗及合金化。鋼水到達LF后,采用鋁粒和高純碳化硅進行擴散脫氧,精煉時間≥60min,白渣保持時間≥20min。鋼水到達VD,通氬氣攪拌,在真空度≤67Pa下,真空度保持時間20min,軟吹>15min,氬氣保護澆鑄模鑄電極坯。模鑄電極坯表面磨光,渣料進行烘烤后進行電渣重熔。

4.2 高溫均質(zhì)化加熱和鍛造過程

高溫均質(zhì)化加熱:坯料盡管已經(jīng)經(jīng)過電渣重熔過程,但鑄態(tài)合金因凝固時溶質(zhì)原子再分布,易導(dǎo)致凝固后合金元素的不均勻分布,從而引起枝晶偏析,通過高溫擴散均質(zhì)化加熱,改善了C、Mn、Cr和Mo等元素的偏析情況[2]。

鍛造和成形:保證足夠鍛比,保證芯部組織的鍛透、壓實和晶粒充分破碎,同時保證最后一火鍛比>1.5。

4.3 正火擴氫和淬回火過程

電渣錠鍛造成形后,進行正火擴氫和淬回火。此鋼種為白點敏感鋼,尤其在雨季,擴氫時間應(yīng)適當延長。

5 產(chǎn)品檢驗結(jié)果

模塊回火后進行探傷,根據(jù)探傷結(jié)果平頭,檢測硬度,并在兩端取片進行高倍檢驗。經(jīng)檢驗,探傷、硬度、高倍均符合技術(shù)要求。

以下檢驗結(jié)果為規(guī)格610×1,510mm模塊實測結(jié)果。

5.1 成分檢驗結(jié)果

化學(xué)成分如表3所示。

表3 化學(xué)成分 wt%

[O]=6ppm,[N]=51ppm,[H]=0.5ppm,成分滿足技術(shù)要求,且成分均勻。

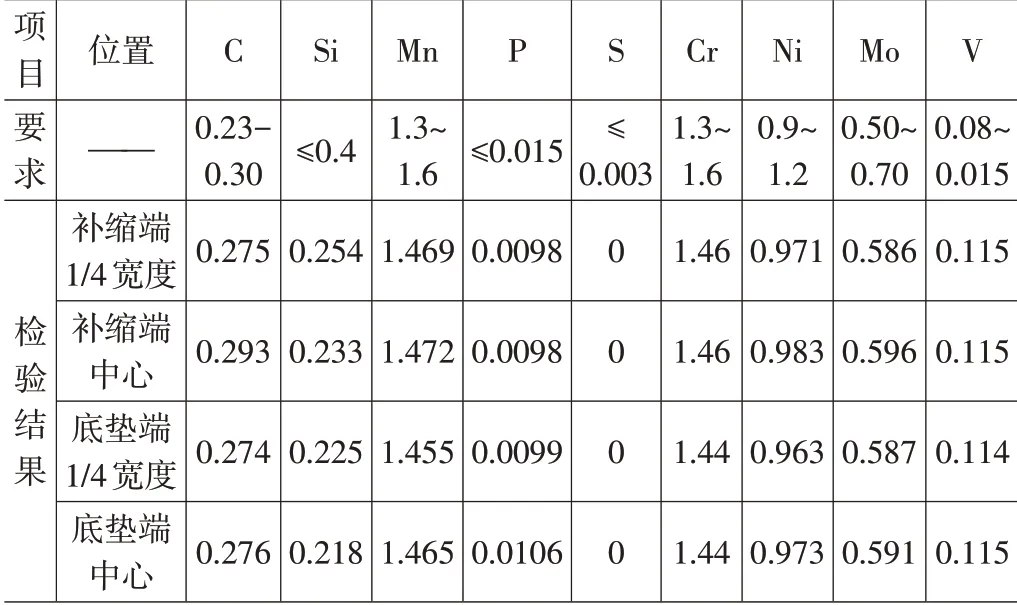

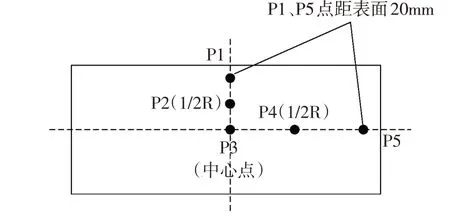

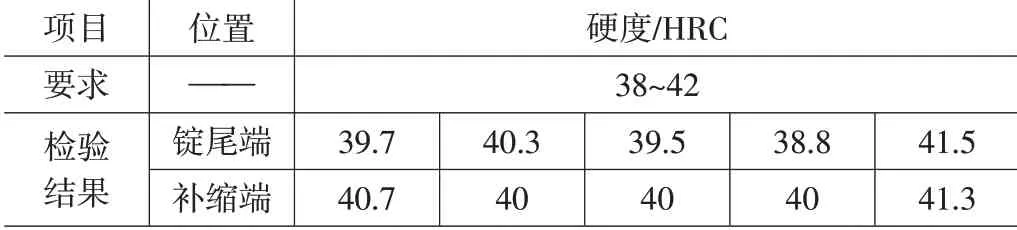

5.2 硬度檢驗結(jié)果(兩個端面5點L型硬度)

使用便攜式里氏硬度計在模塊兩端鋸切面檢測硬度,圖1所示為端面硬度點位置,結(jié)果如表4所示,滿足技術(shù)要求,硬度均勻性為2.7HRC。

圖1 硬度檢測位置

表4 硬度結(jié)果

5.3 非金屬夾雜物檢驗結(jié)果

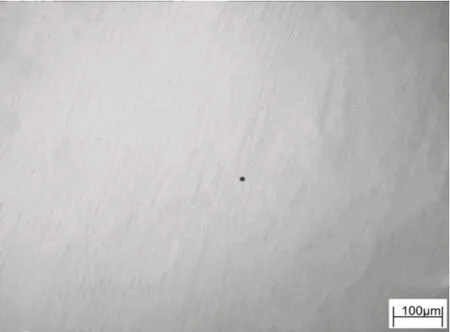

非金屬夾雜物檢驗結(jié)果如表5所示。1/4寬度非金屬夾雜物如圖2所示,中心非金屬夾雜物如圖3所示。

表5 非金屬夾雜物檢驗結(jié)果

圖2 1/4寬度非金屬夾雜物100×

圖3 中心非金屬夾雜物100×

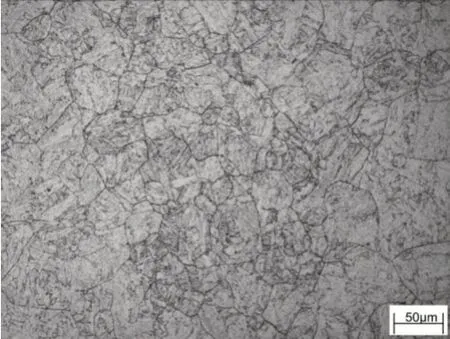

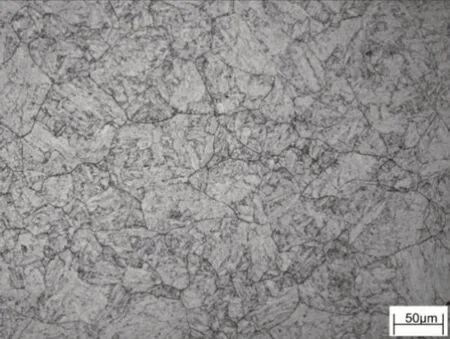

5.4 晶粒度檢驗結(jié)果

檢驗位置:補縮端1/4寬度和中心

檢驗結(jié)果:如圖4、圖5所示,6級。

圖4 1/4寬度晶粒度200×

圖5 中心晶粒度200×

5.5 金相組織

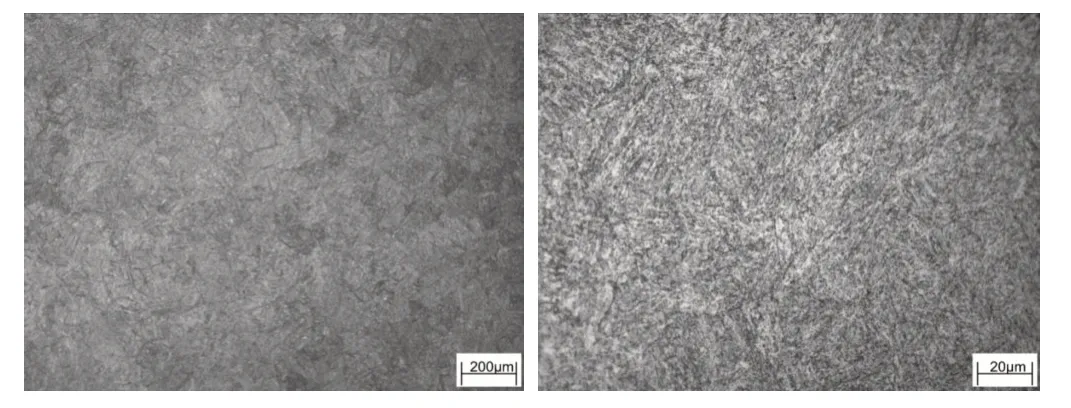

在補縮端取片檢驗1/4寬度和中心位置觀察金相組織,組織為回火索氏體。組織均勻,無明顯偏析。如圖6、圖7所示。

圖6 1/4寬度金相組織(50×和500×)

圖7 中心金相組織(50×和500×)

5.6 超聲檢測

按SEP1921標準第三組進行模塊大面和側(cè)面探傷,未發(fā)現(xiàn)裂紋、疏松和縮孔等缺陷,未發(fā)現(xiàn)任何超聲波缺陷,完全滿足E/e級要求。

5.7 拋光檢測

在材料端面靠中心位置取100×100mm試塊進行拋光。拋光亮度為8000#,拋光效果評分為90%(1cm范圍麻點數(shù)為0~1個),適用于大燈燈罩、尾燈雙色和空調(diào)面板等模具。

6 結(jié)論

(1)ZW636ESR高鏡面塑料模具鋼生產(chǎn)工藝已成熟穩(wěn)定,并已固化。

(2)ZW636ESR模塊硬度38~42HRC,同截面硬度均勻性≤3HRC,滿足要求。

(3)各類非金屬夾雜物級別均≤1.0級。組織均勻,無明顯偏析。晶粒度6級,滿足技術(shù)要求。

(4)ZW636ESR具有優(yōu)異的拋光性能,可拋光至8000#,適用于大燈燈罩、尾燈雙色和空調(diào)面板等模具。