探討混合微電路用多芯組瓷介電容加固

劉 丹

(四川工業科技學院,四川 德陽 618000)

多芯組瓷介電容具有較大的單位安裝面積容量,所表現出來的抗機械應力非常強,等效串聯電阻不高,憑借上述優勢在混合微電路中得到廣泛應用。多芯組瓷介電容的前身是片式瓷介電容器,經過改造與創新研發出來的新電容器,多芯組瓷介電容應用到精密堆疊技術、金屬引線封裝技術等,同時具有片式瓷介電容器和多芯組瓷介電容所有的特性,。除此之外,瓷介電容的容量損耗在溫度頻率影響下具有很高的穩定性,比較特殊的串聯結構更是適合在高電壓極長時間運行中應用,高電流爬升速率的情況下,在大電流回路無感型結構中具有較高的適用性。

1 多芯組瓷介電容器

1.1 多芯組瓷介電容結構與原理

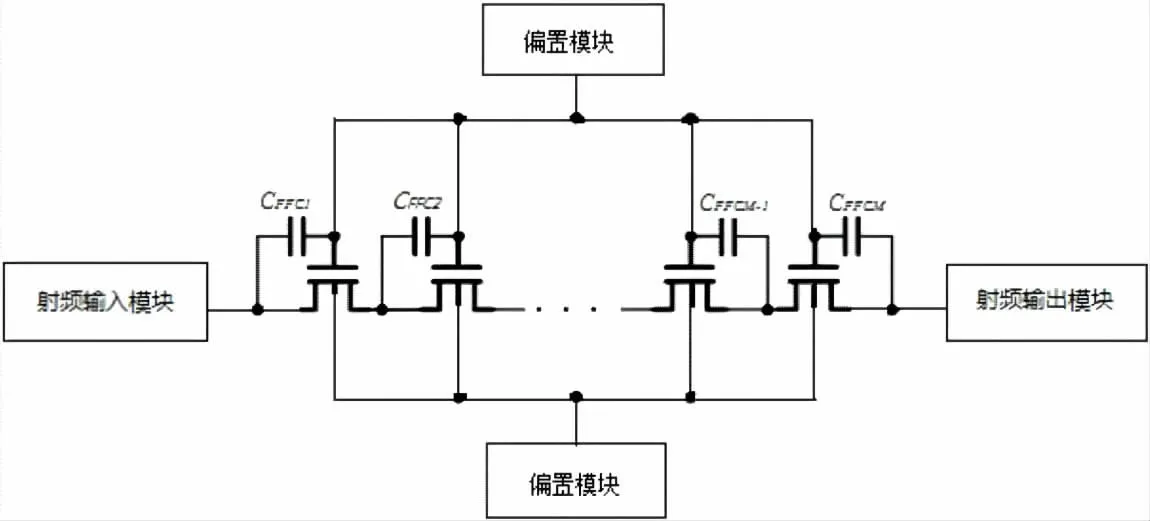

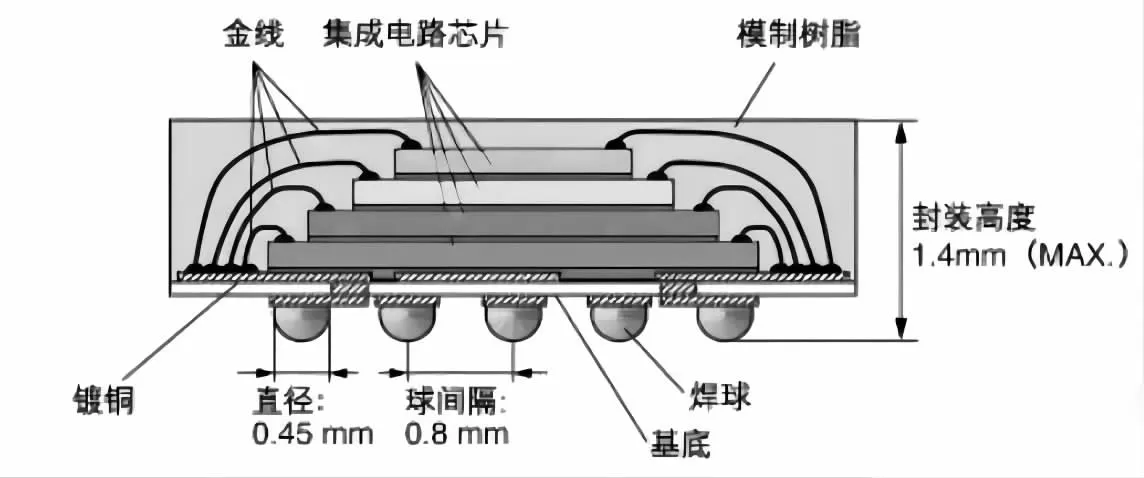

所謂瓷介電容,使用高介電常數電容器陶瓷,將其擠壓之后形成圓管、圓片、圓盤等介質,利用燒滲法在陶瓷上以銀鍍為電極制作而成,主要有高頻瓷介、低頻瓷介兩種類型(瓷介電容器參數見表1、表2、表3)[1]。作為電容器,正電容溫度系數較小,在高穩定振蕩回路當中使用,也被當作回路電容器、墊整電容器加以應用(電容器結構見圖1)。多芯組瓷介電容是以片式瓷介電容器為基礎,此類片式瓷介電容器在電子無源元件領域具有應用范圍廣的特點,然而體積比較小,所以無法達到大容量的效果。經過創新與改造之后,多芯組瓷介電容器將片式瓷介電容器容量方面的問題解決,利用精密堆疊(原理見圖2)和封裝技術(見圖3),達到大容量效果,也使可靠性得到顯著提升[2]。

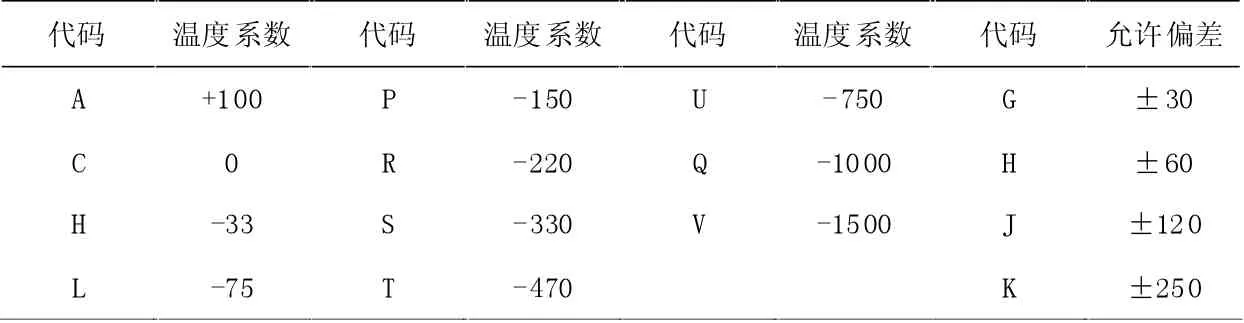

表1 電容量溫度系數(10-6/℃)

表2 電容量溫度特性

表3 電容量允許偏差

圖1 電容器結構

圖2 精密堆疊技術原理

圖3 封裝技術原理

混合微電路中的多芯組瓷介電容為了保證其應用效果,一般需要予以加固,處于電容器制造領域,實際生產環節往往采用多芯組徑向引線這一工藝,如此一來多層瓷介電容器的性能與功能得到完善,多芯組徑向引線多層瓷介電容器生產與制造環節,電容器可能存在的外形尺寸超差這一現象便可得到解決[3]。夾具經過優化設計后疊片處理之后的多芯組徑向引線多層瓷介電容器,不僅可以保證外形尺寸的規范性與整齊性,還有效控制了尺寸偏差。

1.2 多芯組瓷介電容類型

多芯組瓷介電容包括片式瓷介電容器、高溫焊料和金屬引線,組成了電容結構。①片式瓷介電容器是以普通的陶瓷電容器為主,并利用超過1 206 尺寸的電容器堆疊;②高溫焊料的焊料是以共晶溫度在240 ℃焊料為主,常見的有高鉛焊料和錫銻焊料,此類材料支持二次焊接;③選擇金屬引線時,應該重點檢查是否匹配片式瓷介電容器、高溫焊料,可伐、錫磷青銅這一類材質的金屬引線最為常見[4]。

根據片式瓷介電容器所使用的堆疊方法,多芯組瓷介電容有平行堆疊、垂直堆疊兩種類型,而且分別體現出不同的優勢與不足[5]。采用垂直堆疊方式的多芯組瓷介電容器,若干片式電容器在堆疊之后,重心不會發生改變,然而安裝面積卻會不斷增加,導致高密度組裝難度提升。

多芯組瓷介電容根據金屬引線成型這一方法,也被劃分為幾種不同的類型,如“C”型、“J”型、“L”型等。每一種金屬引線都會在相應的行業領域得到廣泛應用,混合微電路使用的多芯組瓷介電容,通常以“C”型、“J”型多芯組瓷介電容為主。

2 多芯組瓷介電容焊接加固實驗與分析

2.1 焊接加固原因

混合微電路本身可靠性比較高,在生產制造階段基板主要利用氧化鋁、氮化鋁陶瓷,而焊盤則選擇鈀銀、鉑銀兩種材料。使用鉛錫焊料在基板焊盤上方焊接多芯組瓷介電容,因為焊盤材質以銀為主,所以經過回流焊、高溫存儲和老煉工藝的加工之后,受到熱應力作用影響鉛錫焊料、焊盤必然會有Ag3Sn、Ag4Sn 等金屬間化合物產生,這種金屬間化合物表現出不良脆性,一旦金屬間化合物過量,便會對焊接界面電氣性能、機械性能造成干擾[6]。經過以往焊接實踐,發現回流焊作業之后,焊盤金屬間化合物的厚度在2~5 μm 之間,處于150 ℃的高溫存儲環境,當時間不斷延長,金屬間化合物厚度也會隨之增加,當存儲時間達到24 h 之后,金屬間化合物的厚度將增加至5~8 μm,如果存儲時間延長至360 h,測量發現金屬間化合物厚度將會達到16~20 μm。如果檢測發現金屬間化合物厚度已經大于20 μm,那么處于環境應力、機械應力多重條件下,焊接界面也會發生應力集中這一現象,增加了基板焊盤上方多芯組瓷介電容脫落的概率[7]。

2.2 焊接加固方法

要想切實提高混合微電路多芯組瓷介電容的穩定性與可靠性,建議在加固時采用硅橡膠、環氧樹脂,對于已經焊接完畢的組件實施加固處理,可有效提高安裝強度與可靠性。盡管輔助加固的方法也可以進一步改善焊接組件在安裝時的強度,但是如果具體的加固位置、采用加固方法和加固膠量沒有合理控制,便會在環境應力篩選過程中,導致所有材料之間的熱膨脹系數偏差,從而造成組件失效[8]。針對多芯組瓷介電容加固方法進行設計,必須合理分析設計與實操是否可行、輔助加固實際的占用面積、多種類多芯組瓷介電容的兼容性。針對這三點因素,不建議針對設計中所運用的相應加固載片、粘接劑,采用以下兩種加固方法。第一種加固方法,是將載片直接粘接在多芯組瓷介電容的底部,隨后載片、片式瓷介電容器的中間接觸部位涂抹粘接劑。第二種加固方式是在多芯組瓷介電容的一側貼裝載片,并利用粘接劑將載片、基板和載片、片式瓷介電容器連接。

上述兩種加固方法,分別在環境應力、機械應力的環境下展開仿真分析,選擇典型平行堆疊瓷介電容器、可伐材質的金屬引線以及鉛錫焊料。首先進行溫度循環應力條件下的仿真分析,這里提到的溫度循環,屬于非常嚴格的環境應力篩選,按照《微電子器件實驗方法和程序》中的相關要求,確定仿真分析的方法之后,將條件設置為C,溫度在-65 ℃~150 ℃之間,兩種加固方法分別展開仿真分析,其間觀察完整溫度循環期間產生的應力分布情況。根據仿真分析發現,處于溫度循環期間,多芯組瓷介電容器所呈現的最大應力點,全部位于加固膠、瓷介電容器之間的接觸位置,第一種加固方法的電容本體所能夠承受的應力最大是34.5 MPa,第二種加固方法的電容本體承受應力最大只有14.0 MPa。瓷介電容器陶瓷層壓燒結通常會選擇鈦酸鋇一類材質,拉伸強度控制為70 MPa,處于溫度循環期間,電容承受應力不會超過陶瓷材料呈現的抗拉強度。為了提高混合微電路的可靠性,建議溫度循環建議超過100 次,材料反復溫度循環時,極有可能發生疲勞、應力集中等現象,所以第一種加固方式可能造成電容器損壞。

針對上述兩種加固方法展開機械沖擊應力仿真分析,混合微電路篩選、使用期間,必然會面臨機械應力,機械沖擊、離心加速度是多芯組瓷介電容穩定性的直觀影響因素。同樣需要參考《微電子器件實驗方法和程序》中提出的要求,確定加固方法,選擇條件B,將峰值加速度設定為1 500 g,其中g 代表的是重力加速度,脈沖寬度則設定為0.5 ms,對于兩種加固方法同時施加機械沖擊載荷,觀察機械沖擊應力分布情況。根據仿真操作的觀察,施加機械沖擊載荷兩種加固方法對應的最大應力點位置雖然不同,但是最大應力都比較小。第一種加固方法的最大應力點位于金屬引線,測算最大應力是3.9 MPa。第二種加固方法最大應力點位于載片,測算其最大應力是6.0 MPa。綜合分析之后可以確定,兩種加固方法施加機械沖擊載荷,其間不會發生多芯組瓷介電容受損的問題。

3 多芯組瓷介電容加固穩定性效果檢驗

按照以上提出的第二種加固方法,多芯組瓷介電容屬于常規形式的平行堆疊瓷介電容器,根據《混合集成電路通用規范》中提出的要求,可以對多芯組瓷介電容加固穩定性效果進行檢驗。分別從高溫存儲、溫度循環、機械沖擊、掃頻振動、隨機振動、恒定加速度5 個維度進行檢驗,確定檢驗方法之后,按照上面5個維度依次設定檢驗條件如下:①存儲溫度為-150℃,168 h;②溫度循環條件為C,進行100 個循環;③機械沖擊設定為條件B;④掃頻振動設定為條件A;⑤隨機振動設定為條件F;⑥恒定加速度為49 500 m/s2,Y1方向。結束檢驗之后,測定多芯組瓷介電容加固功能,可以確定最終加固效果滿足使用要求。

4 結論

綜上所述,混合微電路使用多芯組瓷介電容器,在安裝環節為了保證可靠性,針對多芯組瓷介電容一般會采取加固的方法。因為瓷介電容的材料不同,所以選擇加固方法也有所區別。針對不同的加固方法,工作人員應該展開綜合分析,探討每種加固方法的優缺點,必要的情況下還可以展開試驗分析,選擇適用性與可靠性最高的加固方法,保證多芯組瓷介電容安裝可靠性的同時,也可以為混合微電路的運行提供支持,繼而有效提升多芯組瓷介電容加固水平,也為今后瓷介電容組裝階段的加固處理積累經驗。