玄武巖纖維排水高黏瀝青混合料性能研究

李俊峰,李文凱,李正強,邵景干,黃運軍

(1.河南交通職業技術學院,河南 鄭州 450046;2.河南交院工程技術集團有限公司,河南 鄭州 450046;3.河南省豫冀高速公路有限公司,河南 鄭州 450046)

0 引言

經濟的快速發展,我國基礎設施建設取得巨大成就,人們對交通設施的要求已不滿足于方便出行,而是對道路的行車舒適性、安全性等服務水平提出了更高的訴求。交通行業已把如何改善路面的耐久性、行車安全性作為目前努力的方向。常規密級配瀝青混合料空隙率較小,平整度較好,能夠保證行車的舒適性,但其排水效果一般,且隨著使用年限的增加抗滑性能逐年降低,尤其多雨地區路面積水不能快速排出,嚴重影響行車安全。排水式瀝青混合料具有降噪、排水、抑霧氣、抗滑等優點,是瀝青路面重要的一種結構層,尤其適用多雨地區,但其空隙率較大,往往在18%~25%之間,混合料內部結構會暴露在外界環境中,會加速瀝青老化,同時也會受到雨水特別是壓力動水的沖刷,瀝青膠漿極易從骨料之間脫落,影響路面路用性能和使用年限。纖維在混合料中能夠起到吸附、穩定瀝青的效果,相關學者21世紀初已提出將纖維摻入到排水式瀝青混合料中來改善路面性能的理論。本研究選用的玄武巖纖維是一種礦物纖維,是由玄武巖通過一定工藝拉絲而成,較其他纖維具有力學性能好、物理化學穩定性強、與瀝青相容性好等優點[1]。高黏劑作為一種外加劑摻入混合料中,能夠改善瀝青的性能,增強骨料之間的黏韌性,能夠改善排水式瀝青混合料瀝青膠漿易脫落的缺點。目前關于玄武巖纖維排水高黏瀝青路面的研究較少,需做進一步深入研究。郭黎黎、文湘[2]將不同比例的TPS摻入瀝青混合料中,并進行了相關性能的研究,發現TPS的摻入,能夠改善混合料的抗水損害、耐磨及耐久性能。Kimberly R Lyons等[3]研究發現纖維及SBS改性劑的組合能夠改善瀝青膠漿的抗剝落能力。Jian-Shiuh Chen[4]將普通瀝青、聚合物改性瀝青、高黏瀝青及纖維以不同的摻配比例摻入到混合料中,發現摻高黏瀝青及纖維的排水式瀝青混合料較其他混合料整體綜合性能更優。韋佑坡等[5]研究發現,玄武巖纖維摻量為0.4%時,AC-13C瀝青混合料整體路用性能最優。郝孟輝[6]等研究發現,選用長度為6 mm,摻量為0.3%的玄武巖纖維,AC-13C瀝青混合料高溫穩定性、低溫抗裂性分別提高了61.3%,24.9%,疲勞性能提高了2倍。OGFC開級配排水式瀝青路面采用高黏劑來改善瀝青與礦料之間的黏結強度,增強瀝青路面的抗飛散能力已是業內常用的措施,本研究在現有研究的基礎上側重于玄武巖纖維對排水式瀝青路面性能的影響研究,將LT-HVA高黏劑及玄武巖纖維摻入到排水式OGFC-13瀝青混合料中,并開展高溫抗車轍、低溫抗開裂、抗水損害及抗疲勞等路用性能研究,為排水式瀝青路面結構層的應用提供理論基礎。

1 原材料

1.1 瀝青

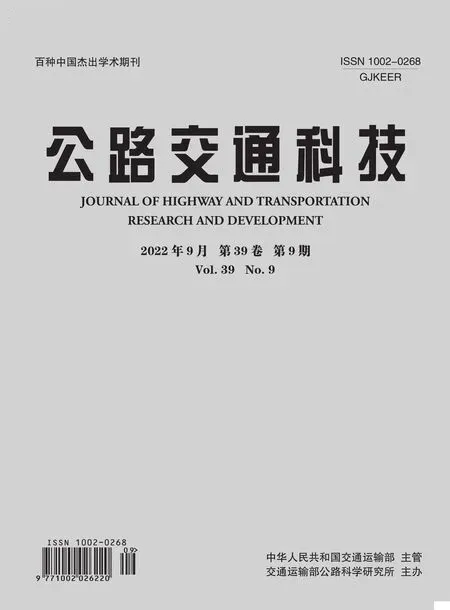

瀝青的性能對瀝青路面結構層的使用年限及服務水平有著關鍵性作用,本研究采用某石油化工有限公司生產的SBS I-D改性瀝青進行研究,其主要性能指標檢測結果詳見表1。

表1 SBS I-D聚合物改性瀝青主要技術指標試驗結果Tab.1 Main technical indicators and test result of SBS I-D polymer modified asphalt

1.2 高黏度改性劑

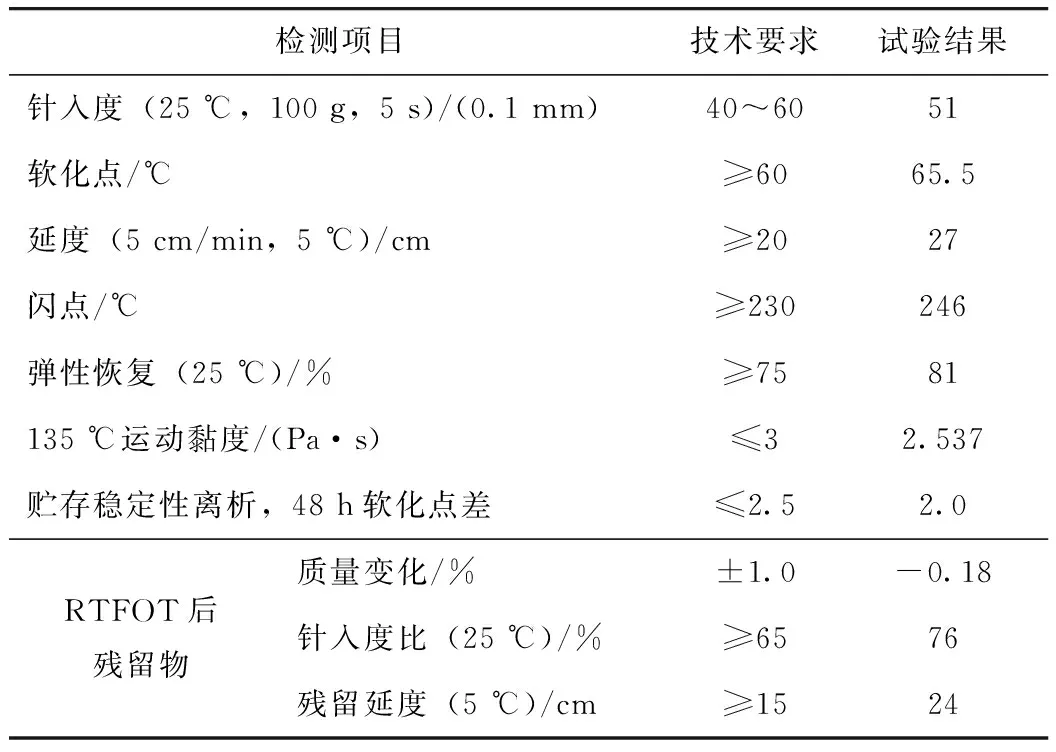

由于排水瀝青路面空隙率較大,其抗水損害能力較差,本研究選用某材料科技有限公司生產的LT-HVA高黏改性劑來改善常規SBS I-D聚合物改性瀝青膠漿的黏度,從而增強礦料之間的黏聚力,LT-HVA主要性能指標檢測結果見表2。

表2 LT-HVA主要技術指標試驗結果Tab.2 Test result of main technical indicators of LT-HVA

1.3 纖維

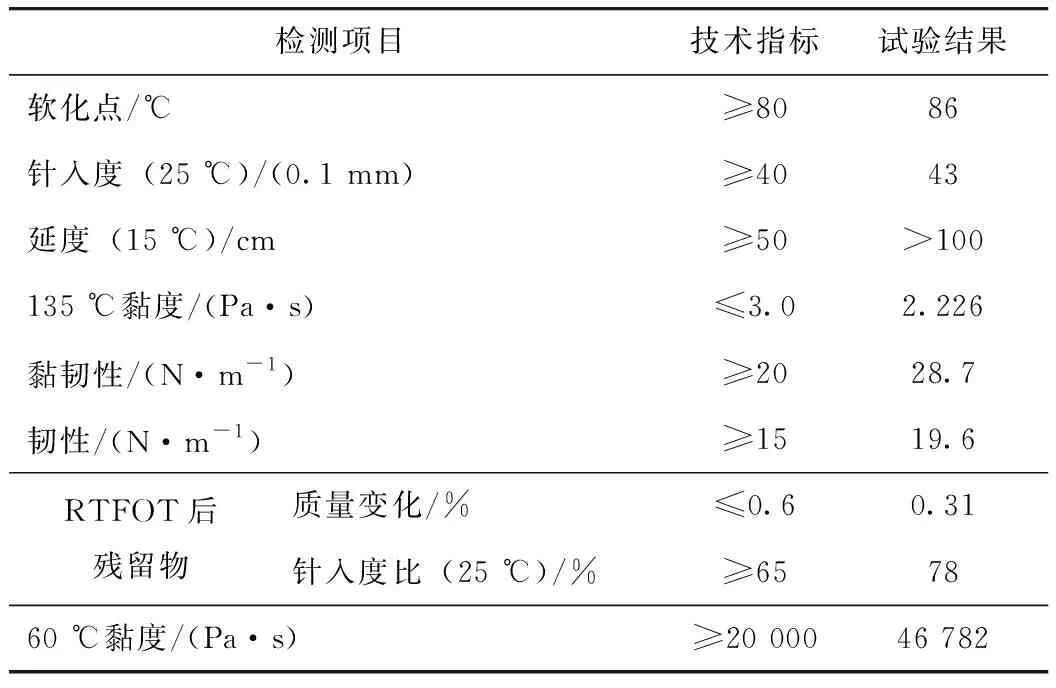

纖維在混合料中能夠起到吸附、穩定瀝青的作用,能夠改善礦料之間的黏附性,減少瀝青膠漿從空隙中剝落,改善排水瀝青路面的路用性能。本研究選用的玄武巖纖維由鄭州某玄武石纖有限公司生產,其型號分別為BF6 mm-12 μm,BF9 mm-12 μm,BF12 mm-12 μm,3種纖維主要技術指標試驗結果見表3。

表3 玄武巖纖維主要技術指標試驗結果Tab.3 Test result of main technical indicators of basalt fiber

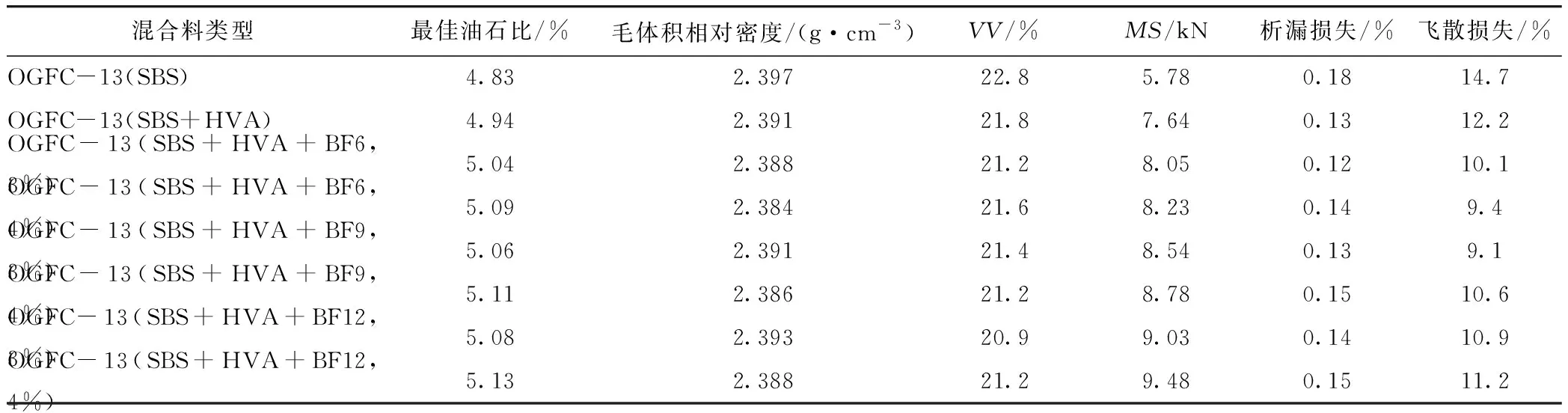

2 動態剪切流變試驗

2.1 玄武巖纖維高黏瀝青制備

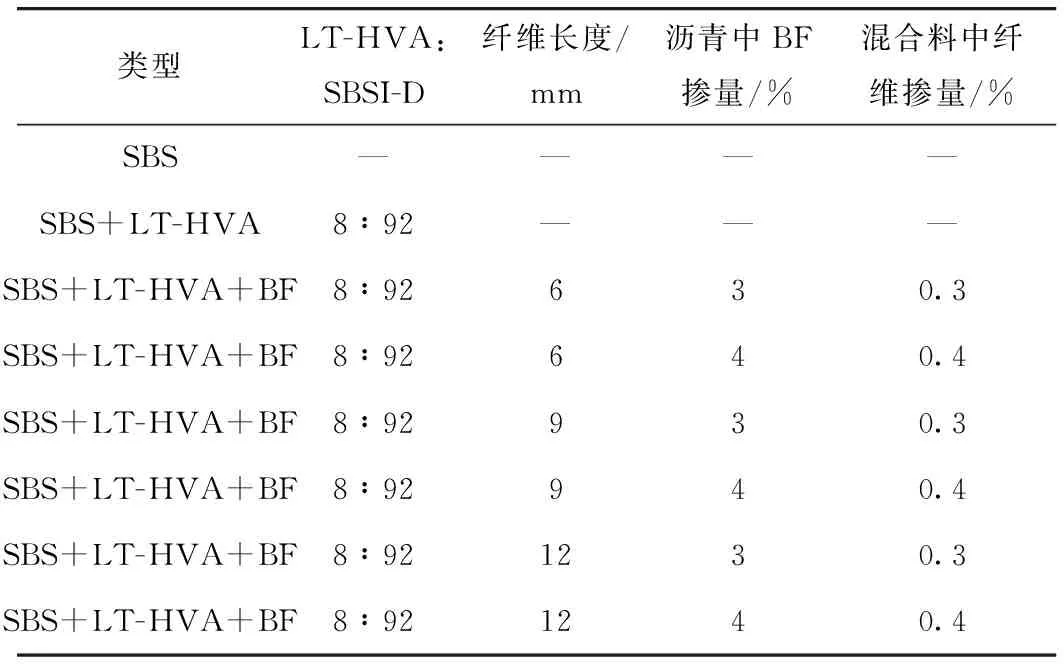

本研究將不同摻配比例的玄武巖纖維、SBS I-D改性瀝青及LT-HVA高黏劑混合制備玄武巖纖維高黏瀝青,其中BF(9 mm,3%)表示纖維長度為9 mm,摻量為3%(占瀝青質量),摻配方案見表4。已有研究表明[7],LT-HVA高黏度劑與SBS改性瀝青的最佳摻比為8∶92。

表4 BF,LT-HVA,SBS I-D摻配方案Tab.4 Blending scheme of BF,LT-HVA and SBS I-D

為使玄武巖纖維充分束狀分散,本研究選用葉片式瀝青攪拌器制備玄武巖纖維高黏瀝青試樣,操作步驟如下:(1)將纖維置于105 ℃烘箱內烘至恒重。(2)加熱容器至175 ℃,將一定質量流動狀態的瀝青倒入容器,然后按照摻配比例加入LT-HVA高黏劑,用攪拌器在(175±5)℃的溫度下對上述試樣進行高速剪切60 min,然后在175 ℃溫度下靜置1 h。(3)按照摻配比例將纖維緩慢地加入瀝青中進行高速剪切10 min, 然后在175 ℃溫度下靜置30 min。借鑒美國SHRP方法評價瀝青性能,本研究選用CVO型動態剪切流變儀檢測玄武巖纖維高黏瀝青的高溫性能,在試驗溫度分別為58,64,70,76 ℃ 和82 ℃時測定其復數模量(G*)、相位角(δ)及抗車轍因子(G*/sinδ)來評價瀝青的高溫黏彈特性。

2.2 動態剪切試驗

通過對不同BF,LT-HVA,SBSI-D摻配方案的瀝青進行不同溫度時的復數模量、相位角及抗車轍因子試驗來評價瀝青黏性及彈性變化情況,試驗結果見圖1。

由圖1可以得出:復數模量表征瀝青在一定溫度下抵抗形變的能量大小,復數模量越大,瀝青抵抗形變能力越強,隨著試驗溫度的升高,玄武巖纖維高黏瀝青的G*逐漸降低,但降低幅度逐漸減小;相同試驗溫度下,纖維和LT-HVA的摻入,瀝青G*有所增大,這表明纖維和LT-HVA能夠改善瀝青的抗剪切變形能力。

圖1 動態剪切試驗結果Fig.1 Dynamic shear test result

溫度在58~76 ℃之間時,纖維和LT-HVA的摻入,瀝青δ會降低,表明此試驗條件下,瀝青彈性增強,黏性降低,改善了此試驗溫度范圍內瀝青的抗變形能力;溫度在76~88 ℃之間時,SBS改性瀝青的δ會急劇下降,且小于同時摻有纖維和LT-HVA的SBS改性瀝青,表明此試驗溫度范圍內纖維和LT-HVA改善了瀝青的黏性部分,同時也降低了瀝青的彈性部分,提高了瀝青的高溫穩定性能。

隨著試驗溫度的升高,不同纖維和LT-HVA摻配方案瀝青的G*/sinδ逐漸降低,但降低幅度逐漸減小。試驗溫度相同時,摻有纖維和LT-HVA瀝青的G*/sinδ試驗結果均明顯高于SBS改性瀝青。纖維長度為9 mm,摻量為3%,4%時瀝青所呈現出的車轍因子最大,表明纖維和LT-HVA的摻入,能夠較好地改善瀝青的溫度敏感性,且纖維長度和摻量的不同對瀝青溫度敏感性的改善效果存在差異。

3 路用性能

3.1 配合比設計

本研究選用OGFC-13排水式瀝青混合料展開研究,粗集料分別為10~15 ,5~10 mm和3~5 mm玄武巖碎石,細集料為0~3 mm石灰巖石屑,填料為石灰巖磨細的礦粉。由于礦料級配設計過程中4.75 mm,9.5 mm篩孔間距較大,研究中增加了孔徑為7.5 mm 的方孔篩,礦料級配結果見表5。

表5 OGFC-13礦料級配設計結果Tab.5 OGFC-13 mineral aggregate gradation design result

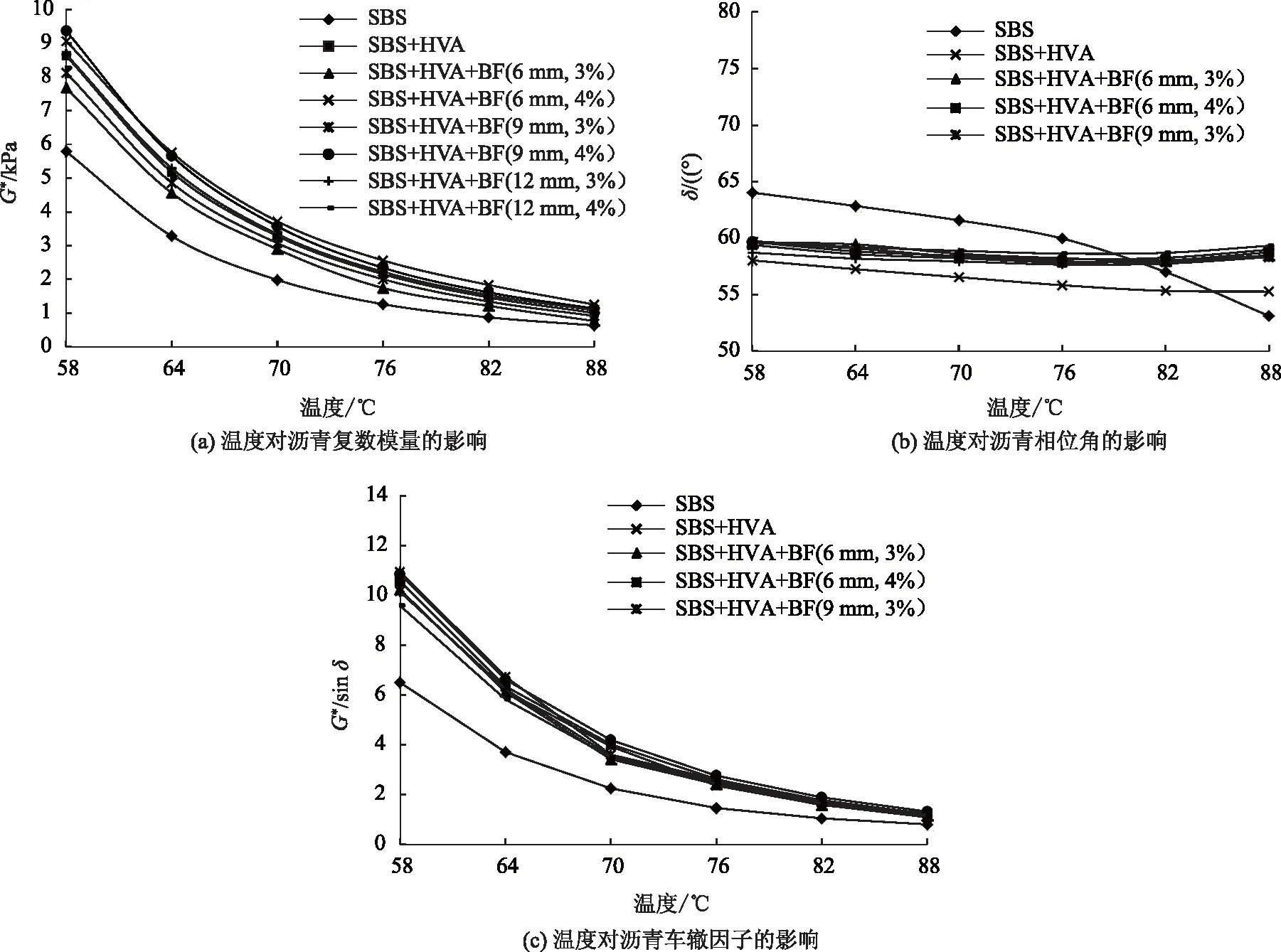

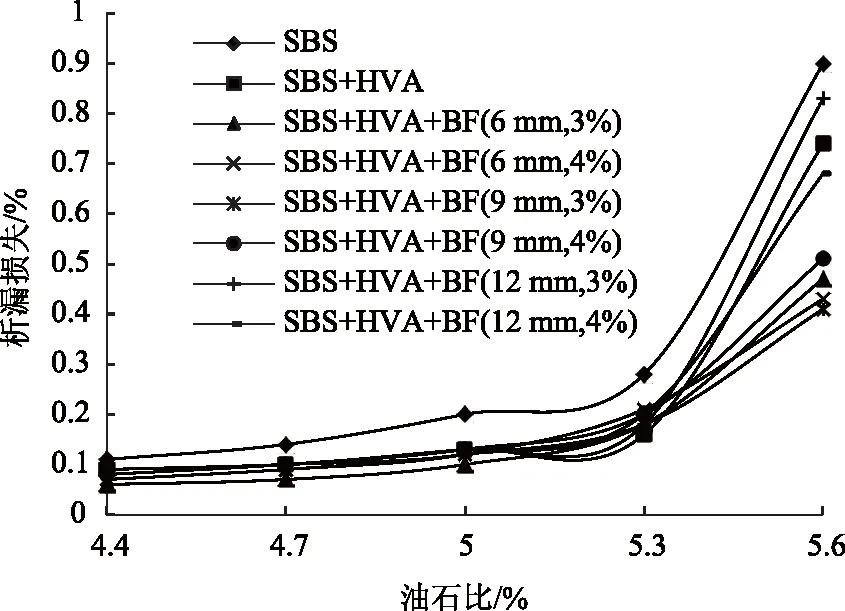

JTG E20—2011要求配合比設計時油石比的間隔為±0.5,本研究為更精確求取最佳油石比,在經驗最佳油石比的基礎上將間隔規定為±0.3。對不同玄武巖纖維規格及不同摻量的OGFC-13瀝青混合料進行析漏損失、肯特堡飛散損失及馬歇爾試驗確定最佳油石比及馬歇爾相關參數指標,析漏損失、肯特堡飛散損失試驗結果分別見圖2~圖3,馬歇爾試驗結果見表6。

圖2 析漏損失試驗Fig.2 Leakage loss test

圖3 肯特堡飛散損失試驗Fig.3 Kentburg dispersion loss test

表6 最佳油石比及馬歇爾試驗結果Tab.6 Optimum asphalt-aggregate ratio and Marshall test result

3.2 高溫穩定性

瀝青面層是一種柔性結構層,高溫環境下,在車輛軸載的長期作用下易形成車轍病害,車轍、泛油、擁包是瀝青路面高溫穩定性差的主要表現形式[8-11]。本研究選用60 ℃環境下的車轍試驗來評價不同纖維規格及不同摻量(占混合料質量)的OGFC-13瀝青混合料高溫抗車轍能力,試驗結果見圖4。

圖4 動穩定度試驗結果Fig.4 Dynamic stability test result

由圖4可以得出:高黏劑及纖維的摻入能夠改善OGFC-13排水瀝青混合料的高溫抗車轍能力;摻量相同,纖維長度為9 mm時動穩定度試驗結果最優,長度相同,纖維摻量為0.3% 時動穩定度試驗結果較好。這主要因為高黏劑能夠改善瀝青的黏度,增強瀝青膠漿與礦料之間的黏結強度,限制了礦料之間的滑移,承載能力得到提高,有效改善了混合料高溫環境下抵抗車輛軸載塑性變形的能力;而纖維在混合料內部形成三維亂相分布狀態,同時纖維能夠起到吸附、穩定瀝青的效果,進一步限制礦料之間的滑移,改善了混合料的高溫抗車轍能力,同時OGFC-13瀝青混合料工程最大粒徑為13.2 mm,粗集料在混合料中的中心間距多為6~12 mm之間,纖維過短搭接效果不明顯,纖維過長及摻量較大存在搭接冗余,因此纖維長度為9 mm,摻量為0.3%時,混合料表現出更高的高溫抗車轍能力。

3.3 低溫抗裂性

瀝青混合料對溫度較為敏感,低溫環境下,混合料變得硬而脆,當混合料內部的允許拉應力小于溫縮應力時,瀝青路面就會形成輕微裂縫,如不加以處治就會形成更為嚴重的塊狀裂縫甚至龜裂等嚴重病害[12-14]。冬春季節交替時,瀝青路面往往會出現很多裂縫,這些裂縫的出現是混合料低溫抗開裂能力差的主要表現形式。本研究選用-10 ℃小梁彎曲試驗來評價不同纖維規格及不同摻量的OGFC-13瀝青混合料低溫抗開裂能力,試驗結果見圖5。

圖5 最大彎拉應變試驗結果Fig.5 Maximum bending tensile strain test result

由圖5可以得出:高黏劑及纖維的摻入能夠改善OGFC-13排水瀝青混合料的低溫抗開裂能力;摻入SBS+LT-HVA,SBS+LT-HVA+BF(6 mm,0.3%),SBS+LT-HVA+BF(6 mm,0.4%),SBS+LT-HVA+BF(9 mm,0.3%),SBS+LT-HVA+BF(6 mm,0.4%),SBS+LT-HVA+BF(12 mm,0.3%)。SBS+LT-HVA+BF(12 mm,0.4%)較OGFC-13(SBS)最大彎拉應變試驗結果分別提高了8.2%,18.4%,12.2%,22.4%,14.4%,25.8%和18.0%,其中SBS+LT-HVA+BF(12 mm,0.3%)對混合料低溫抗開裂能力改善效果最優。這主要因為高黏劑能夠增強瀝青膠漿之間的黏結強度,纖維具有吸附、穩定瀝青的作用,同時纖維的摻入,瀝青用量也隨之增大,增加了礦料之間瀝青膜的厚度,能夠增加瀝青膠漿的黏度,從而改善礦料之間的黏結強度,低溫環境下小梁底面抵抗剪切破壞的能力隨之增強。

3.4 水穩定性

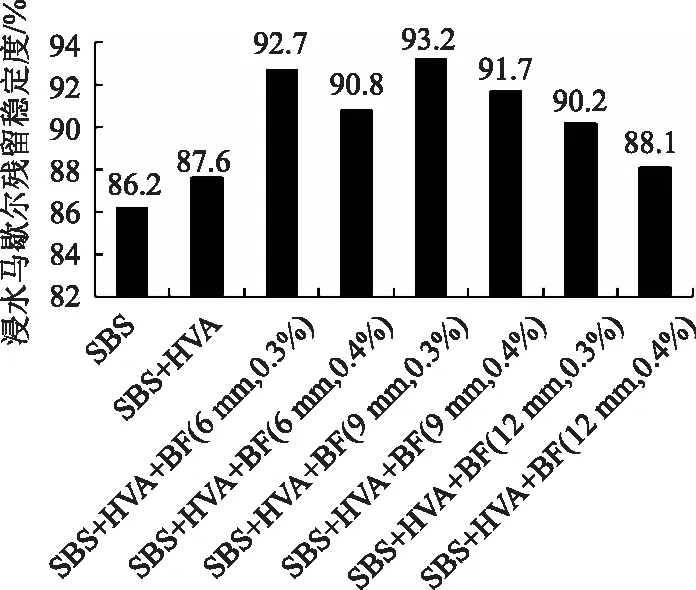

瀝青路面在車輛輪胎揉搓、紫外線及雨水沖刷等外部環境長期作用下,瀝青膠漿會從礦料之間脫落,導致瀝青路面出現松散甚至坑槽等病害[15-17]。本研究選用浸水馬歇爾殘留穩定度及凍融劈裂殘留強度比兩個試驗來分析不同纖維規格、不同纖維摻量的OGFC-13瀝青混合料水穩定性能,試驗結果分別見圖6~圖7。

圖6 浸水馬歇爾殘留穩定度試驗結果Fig.6 Immersion Marshall residual stability test result

圖7 凍融劈裂殘留強度比試驗結果Fig.7 Freeze-thaw splitting residual strength ratio test result

由圖6~圖7可以得出:高黏劑及纖維的摻入能夠改善OGFC-13排水瀝青混合料的抗水損害能力,其中纖維摻量及長度不同時,凍融劈裂殘留強度比的試驗結果差別不大,而纖維長度相同,摻量為0.3%時,浸水馬歇爾殘留穩定度試驗結果較優,整體考慮,SBS+LT-HVA+BF(9 mm,0.3%)OGFC-13瀝青混合料抗水損害能力最優。這主要因為,纖維的摻入,瀝青用量隨之增大,飛散及析漏試驗結果降低,混合料內部瀝青包裹纖維,瀝青膠漿黏度增加,礦料之間黏結強度增大,因此水穩定性能得到改善。

3.5 抗疲勞性能

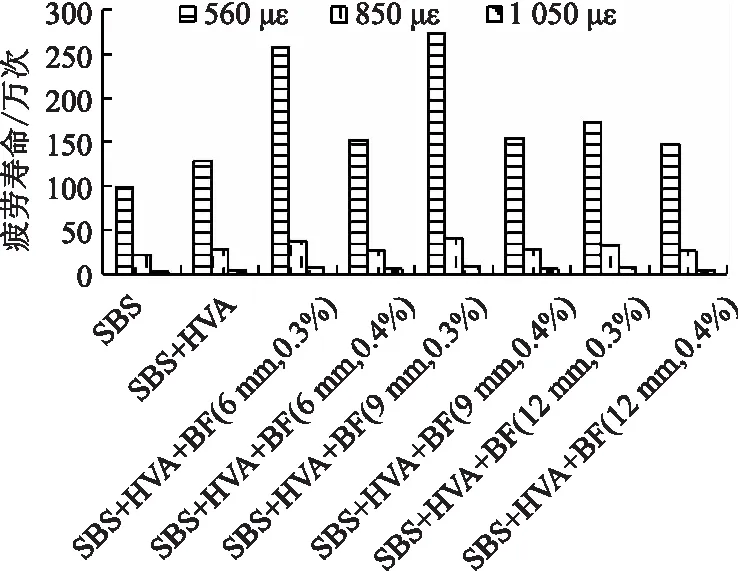

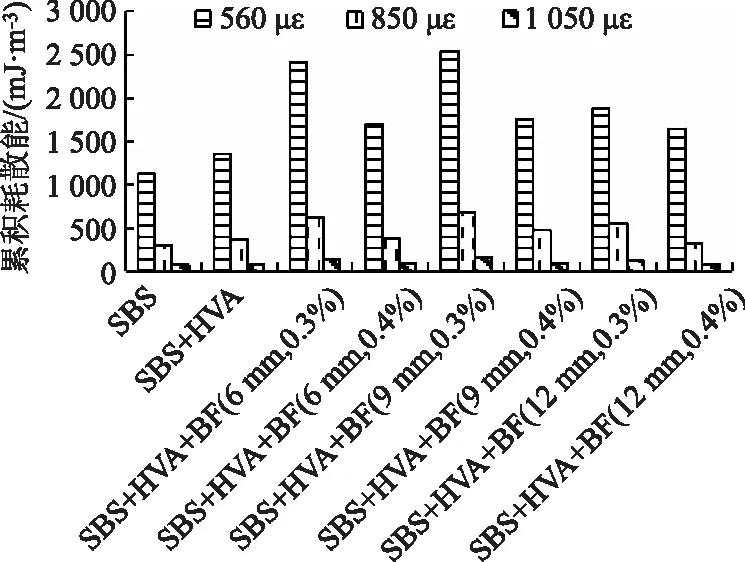

在外界環境及車輛軸載的綜合重復作用下,瀝青路面損傷逐漸積累,結構層整體性能下降,當作用次數超過結構層允許次數時,路面內部產生的應力就會超過結構層自身抗力而發生疲勞破壞。這主要因為結構內部存在缺陷,外力作用下會在薄弱處產生應力集中而出現輕微裂縫,外力的重復作用會使得這些輕微裂縫延伸、匯聚,結構層整體性能逐漸下降,最終發生破壞。可用疲勞破壞時所能承受的重復應力大小及作用次數來表征瀝青路面抵抗疲勞破壞的能力[18-20]。本研究選用UTM-25疲勞試驗機來研究排水式瀝青混合料的抗疲勞性能,試驗結束條件為試件勁度模量下降50%。本研究選用650,850和1 050 με 3個應變控制水平進行試驗,不同纖維規格及不同摻量的OGFC-13瀝青混合料疲勞壽命和累計耗散能結果分別見圖8~圖9。

圖8 疲勞壽命試驗結果Fig.8 Fatigue life test result

圖9 累積耗散能試驗結果Fig.9 Cumulative dissipated energy test result

由圖8~圖9可以得出:高黏劑及纖維的摻入能夠改善OGFC-13排水瀝青混合料的抗疲勞性能,隨著應變的增加,混合料的疲勞壽命及累積耗散能均明顯逐漸降低,且不同纖維規格及不同摻量的OGFC-13降低趨勢一致,相同條件下,SBS+LT-HVA+BF(9 mm,3%)OGFC-13瀝青混合料抗疲勞效果最優。究其原因,纖維在混合料中三維亂相分布起到相互搭接作用,荷載作用下能夠一定程度限制試件開裂;纖維摻入,增加了混合料的瀝青用量,礦料間的黏附性能增強;纖維能夠固定自由瀝青,限制礦料相對錯動,使結構層整體穩定性增加,需要更大的荷載及能量才能使其發生開裂。

4 結論

通過對不同SBS改性瀝青、LT-HVA高黏劑、玄武巖纖維摻配方案的OGFC-13排水式瀝青混合料配合比設計及高低溫性能、水穩定性能及抗疲勞等路用性能研究得出以下結論:

(1)纖維和LT-HVA的摻入,瀝青抗剪切變形能力及高溫穩定性增強,溫度敏感性降低;隨著纖維長度及摻量的增加,瀝青混合料最佳油石比逐漸增大,但對空隙率影響較小。

(2)高黏劑及玄武巖纖維的摻入能夠改善排水瀝青混合料的高溫抗車轍、低溫抗開裂、抗水損害及抗疲勞性能;高黏劑能夠改善瀝青的黏度,增強瀝青膠漿與礦料之間的黏結強度,纖維具有吸附、穩定瀝青的效果,瀝青用量增大,增加了礦料之間瀝青膜的厚度,且在瀝青混合料內部呈三維亂相搭接分布,使瀝青混合料穩定性增強;SBS+LT-HVA+BF(9 mm,3%)OGFC-13瀝青混合料高溫抗車轍、抗水損害及抗疲勞性能最優,SBS+LT-HVA+BF(12 mm,0.3%)OGFC-13瀝青混合料低溫抗開裂性能最優。