超高摻量膠粉改性瀝青性能評價及機理研究

蔡 斌,王 佳,相宏偉,焦依坤

(1.河北交科材料科技有限公司,河北 石家莊 050091;2.交通運輸行業公路建設與養護技術材料及裝備研發中心,河北 石家莊 050091;3.河北省交通規劃設計研究院有限公司,河北 石家莊 050091)

0 引言

隨著公路運輸需求的逐漸增加,對路面性能有了更高的要求,對道路瀝青的要求也日益提高。各種改性瀝青產品得到廣泛應用。研究發現,橡膠粉改性瀝青具有優異的性能的同時,降低了生產成本;還對廢舊汽車輪胎進行了再生利用,具有很好的環境效益。然而,現有的膠粉改性瀝青橡膠粉摻量偏低,只能少量替代瀝青;橡膠粉改性瀝青在穩定性方面也存在問題,性能仍有很大的提升空間[1-5]。

在《廢胎膠粉橡膠瀝青》(JT/T798—2019)中對橡膠改性瀝青的定義為廢胎膠粉與瀝青(亦可摻加一定比例的外摻劑)通過現場加工的方式,按一定比例采用專用攪拌設備拌和而得到的滿足相關技術要求的產物。在《穩定型廢舊輪胎膠粉改性瀝青》(DB13/T2780—2018)的定義為廢舊輪胎膠粉、 基質瀝青和添加劑按一定比例高溫高速剪切得到的符合技術要求的膠結料。在定義中都提到“一定比例”,沒有明確規范橡膠粉在瀝青中的具體摻量要求。通常情況下,膠粉在瀝青中的比例是內摻小于23%(在相體系中分散相與連續相的相反轉比例為24%~76%,施工要求改性瀝青在一定溫度要具有流動性),因此,膠粉在瀝青中的比例大于25%(內摻)應稱之為高摻量橡膠改性瀝青。河北省交規院配合雄安新區永久性路面工程建設,實現高摻量橡膠改性瀝青產業化,根據不同摻量橡膠改性瀝青的定制化需求,首創膠粉定向可控深度脫硫技術,此技術基于雙螺桿塑化工藝為關鍵的膠粉預處理技術,實現了不同摻量(30%RA,40%RA,50%RA)橡膠改性瀝青的功能化需求,通過優化橡膠改性瀝青制備配方及工藝,分別制備出30%,40%,50%摻量的橡膠改性瀝青,使得高摻量橡膠改性瀝青產業化項目順利實施。

各種研究表明,膠粉的降解程度會影響膠粉改性瀝青的綜合性能[6-7]。在較高的溫度條件和高速剪切作用下,膠粉聚合物開始解聚并溶入瀝青。但是膠粉添加量超大時,很難在瀝青中分散均勻[8]。因此膠粉摻量的提高是目前膠粉改性瀝青生產中需要解決的問題。本研究通過采用高溫化學活化技術在短時間內快速降解部分膠粉,降解瀝青體系中的橡膠粉來增加橡膠粉的摻量,從而替代更多的瀝青。在保存膠粉彈性核心的基礎上,通過減小膠粉在瀝青中的粒徑以及降解一部分膠粉有效解決了橡膠粉改性瀝青黏度過大的問題,同時改善其綜合性能。并且從膠粉在瀝青中的存在及分布形式入手,對改性機理進行解釋說明。

1 膠粉改性瀝青制備過程

1.1 原材料和工藝過程

本研究中,通過高速剪切,在不同溫度和不同濃度的活化劑的條件下,制備出了30%摻量、40%摻量的膠粉改性瀝青。

首先將瀝青加熱至預熱溫度,加入活化劑,然后加入不同濃度的橡膠粉(內摻20%,內摻30%和內摻40%),橡膠粉完全加入后,將膠粉和瀝青的混合物在一定溫度(165 ℃或175 ℃)溶脹30 min,然后將混合物以50 Hz剪切800 s,將穩定劑加入到混合物中并再次剪切,得到不同摻量的膠粉改性瀝青[9]。

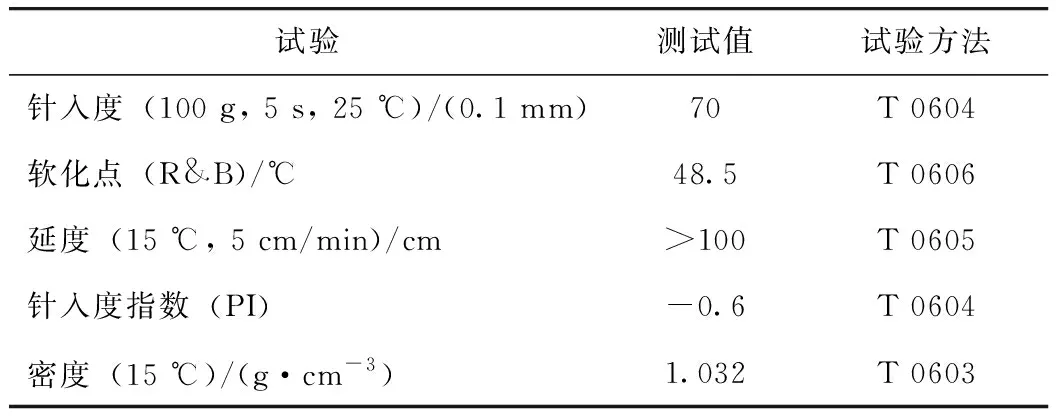

本研究選擇的是某石油公司的70#基質瀝青,進行基礎指標測試,結果見表1[7]。本研究所用膠粉為24~32目,河北某公司生產。

表1 70#瀝青技術指標Tab.1 Technical indicators of Pen 70 asphalt

1.2 常規摻量膠粉改性瀝青和超高摻量膠粉改性瀝青工藝流程差別

在超高摻量膠粉改性瀝青的制備過程中,其工藝流程與常規20%膠粉改性瀝青制備工藝流程基本相同[10],但是也有幾個細節需要注意:

(1)由于超高摻量膠粉改性瀝青的黏度高于20%膠粉改性瀝青[11],因此,在預熱溫度的設定時,20%膠粉改性瀝青設定的溫度為165 ℃即可,而超高摻量膠粉改性瀝青設定溫度為 175 ℃為佳。

(2)20%膠粉改性瀝青的膠粉加入量相對較少,可以一次性全部加入,而超高摻量膠粉改性瀝青的膠粉加入量過多,不能一次性加入,需要分3~4 次加入。每次膠粉加入后,體系溫度會迅速降低,只有當溫度回升至175 ℃以上時,才能進行下一次膠粉的加入。

(3)20%膠粉改性瀝青的溶脹時間控制在30~40 min,溶脹溫度控制在190~200 ℃,剪切時間控制在5~6 min,但是超高摻量膠粉改性瀝青膠粉摻量大,混合物體系黏度大,不易混合均勻,因此需要更長的溶脹時間、更高的溶脹溫度和更長的剪切時間,以保證混合物體系得到充分的混合和均化。溶脹時間控制在40~50 min,溶脹溫度控制在200~210 ℃,剪切時間控制在8~9 min[12]。

2 結果與討論

2.1 理化性能

分別測試30%和40%摻量的膠粉改性瀝青基礎指標進行測試,并與常規摻量(20%)膠粉改性瀝青的指標進行了對比,試驗結果如表2所示。

由表2可知:隨著膠粉摻量的增加,180 ℃旋轉黏度逐漸增加,但是增幅并不明顯。針入度和延度大大提升,軟化點略有降低。可能的原因是超高摻量膠粉改性瀝青在保留部分膠粉彈性核心的基礎上,材料體系發生交聯反應減少,部分膠粉被降解,在活化劑的作用下膠粉恢復原有的橡膠屬性,使得摻量變高時,改性瀝青體系變軟、韌性增強。

表2 不同摻量膠粉改性瀝青技術指標Tab.2 Technical indicators of modified asphalt with different contents of crumb rubber

隨膠粉摻量變高,橡膠改性瀝青彈性體系恢復有所降低,可能是橡膠改性瀝青體系中部分膠粉發生降解,使整個體系由硬質彈性體向軟質塑性體轉變;對比分析橡膠改性瀝青老化性能指標,超高摻量膠粉改性瀝青離析軟化點差明顯低于常規摻量膠粉改性瀝青,老化后質量損失更小,這是由于橡膠粉降解后形成的橡膠粉小分子與瀝青溶質相容,整個體系由熱力學不穩定體系逐步轉變為熱力學亞穩定體系,得以顯著改善橡膠改性瀝青的儲存穩定性,因此超高摻量膠粉改性瀝青具有更加優異的老化性能。

2.2 PG分級性能

針入度、延度等改性瀝青的基礎指標只能反映某一溫度下改性瀝青體系的高低溫性能,具有一定局限性[13-16]。為全面分析探索橡膠改性瀝青體系的高低溫性能,基于動態剪切流變試驗和彎曲梁流變試驗測試膠粉改性瀝青高低溫抗變形能力,確定超高摻量橡膠改性瀝青PG分級,并與常規摻量(20%)膠粉改性瀝青進行了對比,結果如表3所示(表中G*/sinδ為車轍因子,m值為蠕變速率)。

表3 不同摻量膠粉改性瀝青PG分級性能Tab.3 PG performance of modified asphalt with different contents of crumb rubber

由表3可知:超高摻量膠粉改性瀝青體系老化前后的車轍因子(G*/sinδ)略小于常規摻量膠粉改性瀝青,這是由于超高摻量膠粉改性瀝青中部分膠粉降解為小分子,導致材料強度降低,從而致使橡膠改性瀝青體系的高溫抗車轍能力下降;在滿足疲勞因子(G*/sinδ)小于5 MPa的條件下,超高摻量膠粉改性瀝青疲勞極限溫度更低,說明超高摻量膠粉改性瀝青抗疲勞性能優于常規摻量膠粉改性瀝青。

隨著體系中橡膠粉摻量增加,橡膠改性瀝青體系的勁度模量逐漸降低,且蠕變速率逐漸增加,說明超高摻量膠粉改性瀝青低溫開裂幾率較小,具有較強的低溫抗開裂能力。因此,相比常規摻量膠粉改性瀝青,超高摻量膠粉改性瀝青高溫性能略有下降,但其低溫性能和抗疲勞性能得到顯著改善。

2.3 動態熱力學分析 (DMA)

課題組對不同劑量的橡膠粉改性瀝青和基質瀝青進行了動態力學分析試驗,以評估不同改性瀝青的低溫性能。試驗機為氮氣氣氛,-100 ℃維持5 min,然后以3 ℃/min的溫度升溫到40 ℃,結果如圖1所示。從圖1看出,70#基質瀝青的玻璃化轉變溫度為-0.5℃,20%,30%和40%膠粉改性瀝青的玻璃化轉變溫度分別為-8.4 ℃,-12.6 ℃和-14.8 ℃,這表明添加橡膠粉可顯著降低瀝青的玻璃化轉變溫度,使分子鏈柔性變大,拓寬瀝青的低溫范圍,其中40%橡膠粉改性瀝青的玻璃化轉變溫度最低。這與膠粉改性瀝青的常規性能指標以及PG分級的結果是一致的:超高摻量膠粉改性瀝青具有更優異的低溫性能。

圖1 不同類型瀝青的動態熱力學譜圖Fig.1 Dynamic thermodynamic spectra of different types of asphalt

黏彈體可以看做 “彈性體”與“非彈性體”的結合體。在黏彈體發生應變的時候,其中的彈性部分可以承擔靜態的應力而非彈性體部分不承擔。當應變對時間的導數不為0,非彈性體部分存在微觀摩擦,出現了黏度,而承擔動態的應力。阻尼是指材料在振動中由于內部原因引起動能消耗的情況。黏彈性材料基于本身特性,當其受外力作用產生周期變形時分子鏈段產生相對位移,通過分子間的內摩擦,把一部分動能轉變成熱能而耗散掉,從而起到阻尼作用,阻尼作用可以有效減小機械振動的振幅,從而達到減震效果。tanδ(損耗模量/儲能模量)表示材料在一定溫度下的內部摩擦。tanδ越大,即損耗模量越大,材料的內部摩擦越大,阻尼性能越好,在低溫負載下破裂的可能性越小[17]。

從圖1中可以得知,當溫度高于Tg溫度時,基質瀝青的tanδ曲線中無法得到數據,膠粉改性瀝青仍然可以得到數據。這是因為溫度高于Tg,基質瀝青將從玻璃態變為黏性流動態,試樣變得非常柔軟,失去應力響應,因此玻璃化溫度后曲線沒有數據;但是膠粉改性瀝青含有大量的彈性橡膠粉和炭黑,仍然可以對應力產生響應。

分析不同摻量膠粉改性瀝青的tanδ值,來比較其阻尼性能。在-20 ℃時,70#基質瀝青、20%膠粉改性瀝青、30%膠粉改性瀝青、40%膠粉改性瀝青的tanδ值分別為0.069 5,0.095 2,0.118 9,0.112 6;在-30 ℃ 下,tanδ值分別為0.046,0.071,0.087,0.097。這表明橡膠改性瀝青的減震性能優于70#基質瀝青,膠粉摻量越高,改性瀝青的減震性能越好。

2.4 紅外光譜測試

課題組對不同摻量膠粉改性瀝青采用KBr壓片法進行紅外光譜測試。將300 mgKBr與(2±1)mg試樣混合研磨,在模具中用5×107Pa~10×107Pa壓力的油壓機壓成透明片,再置于光路進行分析。KBr采用分析純,并置于180 ℃的烘箱中5 h,去除KBr表面附著水,然后冷卻備用。

測試結果見圖2,圖3。在圖2中,3種膠粉改性瀝青的所有特征峰基本相同,沒有出現新的特征峰。3種改性瀝青的主要成分一致。對于膠粉改性瀝青中的橡膠粉,無論是溶脹的橡膠粉還是溶解的橡膠粉,其化學鍵均無差異,只是分子量有所不同,仍是一種物質。在圖3中,3種膠粉改性瀝青在紅外光譜指紋圖譜區域的峰位基本相同,但是20%膠粉改性瀝青在873 cm-1處有一個吸收峰(1,2,4-取代芳烴)。1,2,4取代芳烴,是膠粉交聯結構中的特有峰,而30%,40%膠粉改性瀝青在此位置沒有吸收峰。這說明在制備高摻量膠粉改性瀝青過程中,橡膠粉內部的化學鍵存在固有化學鍵的斷裂反應。

圖2 不同摻量膠粉改性瀝青紅外光譜Fig.2 Infrared spectroscopy of modified asphalt with different contents of crumb rubber

圖3 不同摻量膠粉改性瀝青指紋區紅外光譜Fig.3 Infrared spectroscopy of modified asphalt with different contents of crumb rubber at fingerprint area

2.5 掃描電子顯微鏡測試

本研究對試驗所用膠粉以及膠粉改性瀝青進行了顯微鏡分析。橡膠粉顆粒的掃描電鏡圖片如圖4所示。橡膠粉的粒徑分布較寬,約為10~400 μm。其形態主要分為兩種:第1種膠粉表面光滑。基本上沒有次級顆粒,如圖4(a)所示,這種橡膠粉表面致密,不適合小分子瀝青的擴散,相對較難破碎成小顆粒。第2種膠粉表面粗糙,具有許多較小的次級顆粒,表面上有一些空隙,如圖4(b)所示,表面空隙的存在,使得瀝青的輕質組分相對容易地擴散到橡膠粉內部,另外,次級顆粒的內聚力較弱,這種結構的橡膠粉將更容易破碎成小顆粒。因此,在制備高摻量膠粉改性瀝青的過程中,應優先選擇表面粗糙度較大的膠粉。

圖4 橡膠粉掃描電鏡圖Fig.4 SEM photos of crumb rubber

對不同摻量膠粉改性瀝青進行掃描電子顯微鏡試驗。通過對不同摻量膠粉改性瀝青的掃描電子顯微鏡低倍放大圖中可以看出,橡膠粉摻量越大,瀝青體系中橡膠粉大顆粒的數量越少。這說明隨著摻量的增加,橡膠粉在瀝青中的粒度分布變窄,膠粉顆粒更小,分布更均勻。這與利用高溫和機械能對橡膠粉進行降解的理論一致。

通過不同摻量橡膠改性瀝青的掃描電子顯微鏡高倍放大圖中可以看出,局部放大后,3種橡膠改性瀝青中橡膠粉的分布都比較均勻,總體粒徑基本都在100 μm以下。與20%橡膠改性瀝青相比,分布非常均勻的亞微米級超細膠粉顆粒更多地出現在30%和40%橡膠改性瀝青中。這些小顆粒的來源有3種:第1種是由原始橡膠粉表面上的次級顆粒破裂;第2種是部分破碎的橡膠粉大顆粒;第3種是一些從橡膠粉中分離出來的導電碳黑[18]。在破碎橡膠粉的同時,一些較小的橡膠分子也會溶解在瀝青中。從40%橡膠改性瀝青高倍放大圖中,可看出橡膠顆粒的表面有許多黑點。這些黑點是瀝青中的輕組分滲透到橡膠粉中的表現。由此可見,橡膠改性瀝青的制備過程就是膠粉與瀝青之間物質交換的過程。橡膠粉吸收瀝青中的輕質組分,以改善體系的相容性,并提升橡膠改性瀝青的性能。

2.6 膠粉粒徑分布分析

利用橡膠改性瀝青溶解度試驗,觀察橡膠改性瀝青體系中膠粉的粒徑分布,試驗結果見表4。從表4中看出,隨著膠粉摻量的增加,大于10 μm的膠粉顆粒含量與小于10 μm的膠粉顆粒含量的比例逐漸降低,這與掃描電子顯微鏡觀測的結果相一致。

表4 不同摻量膠粉改性瀝青小粒徑膠粉含量Tab.4 Contents of small particle size crumb rubber for modified asphalt with different contents of crumb rubber

結合橡膠改性瀝青黏度來分析,橡膠改性瀝青體系中較大膠粉顆粒含量與橡膠改性瀝青體系的黏度具有一定的相關性:大膠粉顆粒的含量越高,膠粉改性瀝青黏度越大。大顆粒膠粉的含量比重下降,使得超高摻量膠粉改性瀝青的黏度增長較小。輸送和拌和過程中對施工的影響較小。

3 超高摻量膠粉改性瀝青改性機理分析

摻量為20%的橡膠改性瀝青由于膠粉摻量適中,在整個膠粉改性瀝青體系中,橡膠粉在瀝青中可以保持懸浮分散,體系膠粉為分散相,以瀝青為連續相的兩相體系。這種體系存在著一個臨界值,如果持續增加分散相的含量,到達臨界值時會發生相反轉,膠粉間相互連接而形成連續相,而膠粉為固體,因而體系失去流動性[19-20]。因此,想要制備超高摻量膠粉改性瀝青,就不能再基于“膠粉-瀝青”二元結構體系開展工作,必須創新性地設計一個新的多相結構體系。在這個新體系中,瀝青仍然作為連續相,而分散相變為兩種:一種是溶脹的小顆粒膠粉,另一種是溶解的膠粉。溶脹的小顆粒膠粉保持了膠粉的彈性核心,而溶解的膠粉是指能夠以分子狀態溶解到瀝青中的橡膠。加入瀝青中的膠粉通過化學、熱和機械等多種作用發生降解,其中一部分變成小粒徑的膠粉顆粒,另一部分膠粉發生降解,分解為可以與瀝青互溶的小分子結構。降解的膠粉溶解到瀝青中,補充了瀝青中的芳香分及膠質。因此,設計的多相結構體系是一種“溶脹膠粉-溶解膠粉-瀝青”的三元共混體系,該體系使超高摻量膠粉改性瀝青,既具有膠粉的特性,又有一定的流動性。超高摻量膠粉改性瀝青就是基于這種三元共混體系。在瀝青中短時間內快速降解膠粉,膠粉的降解過程是化學反應,短時間內快速降解膠粉需要大量的能量。超高摻量膠粉改性瀝青如果僅僅依靠熱能和化學能是無法短時間內降解大量膠粉的,需要引入活化劑,活化劑在體系中所起的作用主要是促進橡膠分子鏈的快速斷裂以及防止斷裂的橡膠分子鏈再次聚合,活化劑像一把剪刀,把膠粉從三維網狀結構,剪成橡膠小分子以及橡膠小顆粒,如圖5所示。

圖5 化學活化劑作用機理圖Fig.5 Mechanism of chemical activator

從低溫性能角度來分析,超高摻量橡膠改性瀝青的低溫性能要優于常規摻量膠粉改性瀝青,這可能與其亞微米級膠粉在局部區域內的相對含量較高有關。首先,亞微米級膠粉顆粒的相容性是要優于大顆粒膠粉,而且亞微米級膠粉含量的增加,大顆粒膠粉含量的減少,也減少了局部區域內出現大顆粒膠粉從而造成應力集中斷裂的問題;其次,局部區域內亞微米級膠粉含量少,在局部區域內基質瀝青的脆性就會占據主導地位,反之局部區域內亞微米級膠粉含量多,材料則更多地呈現彈性。如果從微觀層面考慮,這種更為密集的亞微米級膠粉顆粒提升了改性瀝青在亞微米尺度的內聚力,提高了改性瀝青體系亞微米層面的局部強度,因此,超高摻量膠粉改性瀝青更為密集的亞微米級膠粉顆粒分布,有助于提升改性瀝青的低溫抗拉伸及抗裂性能。除此之外,如果亞微米級膠粉分子量進一步變小,會成為溶解膠粉,會顯著提升與瀝青分子的相容性。溶解膠粉結構類似于瀝青中的膠質成分,相當于增加了瀝青中的膠質含量,同樣會改善超高摻量膠粉改性瀝青的低溫性能。

4 結論

(1)在保存部分橡膠粉彈性核心的基礎上,降低膠粉在瀝青中的粒徑,以及降解部分膠粉,從而可以保證超高摻量膠粉改性瀝青黏度增長較小。

(2)在高溫性能略有降低的情況下,超高摻量膠粉改性瀝青的存儲穩定性、低溫性能、抗疲勞性能顯著提升。

(3)隨著橡膠粉摻量的增加,超高摻量膠粉改性瀝青的玻璃化轉變溫度逐漸降低,其低溫性能和減震性能優于常規摻量膠粉改性瀝青。

(4)降解后的膠粉顆粒變小,使其在瀝青中分布均勻。溶解膠粉與瀝青分子的相容性較好,使得超高摻量膠粉改性瀝青儲存穩定性和低溫性能的顯著提高。