基于多環(huán)拼裝模型的盾構(gòu)管片非線性承載性能及加固效應(yīng)研究

成全,王 震,丁 智

(1. 浙江交通職業(yè)技術(shù)學(xué)院, 浙江 杭州 311112;2. 浙大城市學(xué)院,浙江 杭州 310015;3. 浙江省城市盾構(gòu)隧道安全建造與智能養(yǎng)護(hù)重點(diǎn)實(shí)驗(yàn)室, 浙江 杭州 310015)

0 引言

襯砌管片結(jié)構(gòu)廣泛應(yīng)用于城市地下盾構(gòu)隧道工程領(lǐng)域[1-2]。作為隧道外部圍護(hù)支撐結(jié)構(gòu)體系,襯砌管片在外部圍壓作用下的力學(xué)承載性能及破壞模式對(duì)于隧道的整體安全保障至關(guān)重要[3-5]。

國內(nèi)外對(duì)于隧道盾構(gòu)管片的力學(xué)承載性能及破壞模式已有一些相關(guān)研究[6-9]。王士民等[6]采用相似模型試驗(yàn),對(duì)不同拼裝方式下襯砌管片的受力承載性能和破壞特征規(guī)律進(jìn)行了研究,表明通縫拼裝比錯(cuò)縫拼裝的整體剛度小。汪亦顯等[7]采用局部剛度折減和接頭張合相結(jié)合的力學(xué)模型,對(duì)管片接頭連接螺栓的內(nèi)力和變形分布規(guī)律進(jìn)行了研究。楊文波等[8]對(duì)列車振動(dòng)荷載作用下,管片接縫對(duì)襯砌管片結(jié)構(gòu)及周圍土層動(dòng)力響應(yīng)進(jìn)行了數(shù)值模擬和模型試驗(yàn)研究,表明接縫對(duì)管片環(huán)所受軸力有明顯影響。

然而,這些研究主要集中于襯砌管片在圍壓作用下的內(nèi)力和變形特性、接頭剛度和錯(cuò)縫拼接方式及其影響等。當(dāng)在某些極端條件工況下,襯砌管片由于整體結(jié)構(gòu)的過大變形及失穩(wěn)破壞往往也會(huì)成為影響其使用和承載的重要因素[10]。因而,按概率極限狀態(tài)方法進(jìn)行管片整體結(jié)構(gòu)性能設(shè)計(jì),并考慮其在極端工況條件下的非線性極限穩(wěn)定承載性能就顯得尤為重要。國內(nèi)外關(guān)于這方面的相關(guān)研究文獻(xiàn)相對(duì)較少[10-11]。朱瑤宏等[11]采用足尺模型試驗(yàn),對(duì)通用環(huán)拼裝襯砌管片的極限承載能力和破壞機(jī)理進(jìn)行了研究,表明荷載-位移曲線呈彈塑性變化。

襯砌管片由于破損等缺陷往往需要進(jìn)行后期加固處理,目前主要采用粘貼纖維布加固法[12-13]和鋼板襯加固法[14-15]。然而,前者對(duì)于管片側(cè)部受彎區(qū)加固效果差,后者重量大且易腐蝕。高性能復(fù)合砂漿鋼筋網(wǎng)加固法(HPF法)是一種應(yīng)用較廣的混凝土加固方法,目前國內(nèi)外學(xué)者對(duì)其加固性能已有較多研究[16-17]。然而將其應(yīng)用于隧道領(lǐng)域并不多見,至于該加固方式對(duì)管片極限承載的性能影響則尚無相關(guān)文獻(xiàn),有必要進(jìn)行深入的研究。

本研究針對(duì)盾構(gòu)隧道管片襯砌結(jié)構(gòu),首先給出了基于殼-彈簧模擬和外部圍壓加載模式的計(jì)算理論;接著建立了15環(huán)精細(xì)管片結(jié)構(gòu)三維有限元模型,并對(duì)正常使用工況下管片的應(yīng)力和變形分布規(guī)律進(jìn)行了分析;然后針對(duì)極端荷載工況下,對(duì)管片的線性屈曲模態(tài)和非線性極限穩(wěn)定承載性能進(jìn)行了研究;最后分別考慮全部環(huán)加固和間隔環(huán)加固2種方式,針對(duì)高性能復(fù)合砂漿鋼筋網(wǎng)加固對(duì)襯砌管片極限承載性能的影響進(jìn)行初步探討。

值得指出的是,以往研究中一般采用單環(huán)或三環(huán)模型進(jìn)行承載和加固分析[15],而無法考慮實(shí)際為多環(huán)情況下的整體效應(yīng),本研究采用15環(huán)的殼-彈簧精細(xì)化管片結(jié)構(gòu)模型進(jìn)行研究,充分考慮了接頭彈簧、接地彈簧以及非線性材料因素,分析結(jié)果更具準(zhǔn)確性,也是本研究與以往研究最大的不同,對(duì)管片實(shí)際施工具有一定的工程指導(dǎo)意義。

1 計(jì)算理論

1.1 結(jié)構(gòu)模型

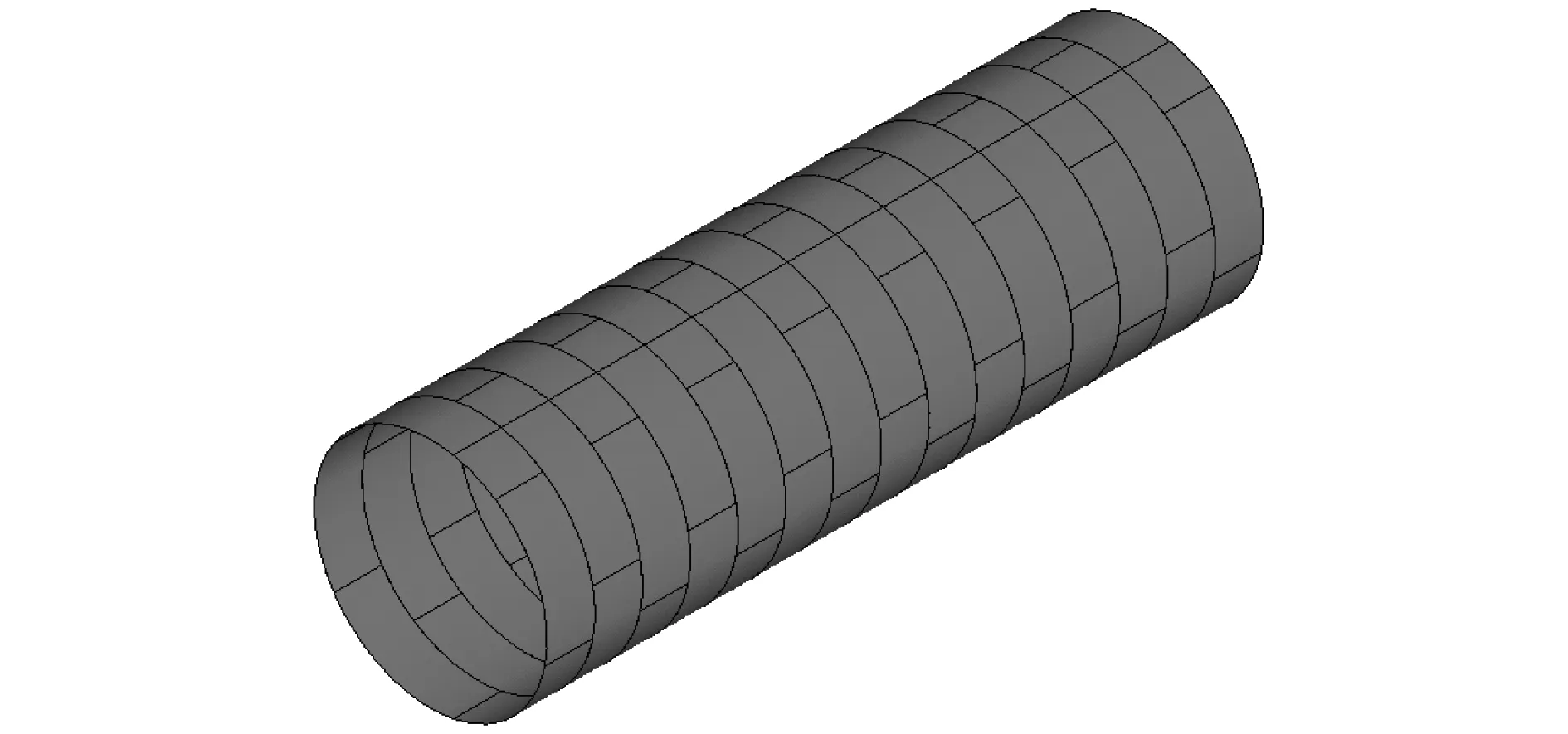

襯砌管片結(jié)構(gòu)是由一系列弧形管片單體通過環(huán)向、縱向螺栓拼接而成的隧道外圍護(hù)多環(huán)支撐結(jié)構(gòu)。為真實(shí)模擬襯砌管片在外部圍壓作用下的力學(xué)承載性能,采用15環(huán)精細(xì)管片結(jié)構(gòu)模型進(jìn)行分析,各相鄰單環(huán)之間為錯(cuò)縫拼接形式,見圖1。

圖1 15環(huán)精細(xì)管片結(jié)構(gòu)模型Fig.1 Refined 15-ring segment structure model

采用殼-彈簧模型進(jìn)行模擬,其中管片為殼單元,管片環(huán)向接頭、縱向接頭為轉(zhuǎn)動(dòng)彈簧單元,見圖2。環(huán)向、縱向接頭彈簧單元分別沿管片縱縫、環(huán)縫布置在重合節(jié)點(diǎn)對(duì)上。土體抗力采用僅受壓的雙向接地彈簧單元模擬,假定土體抗力彈簧單元沿管片為整環(huán)布置。

圖2 殼-彈簧模型和加載模式Fig.2 Shell-spring model and loading mode

襯砌管片為鋼筋混凝土材料,采用非線性的Hongnestad本構(gòu)模型,應(yīng)力-應(yīng)變關(guān)系式如下:

(1)

式中,fc為峰值壓應(yīng)力;ε0=0.002為對(duì)應(yīng)峰值壓應(yīng)力的壓應(yīng)變;εu=0.003 3為極限壓應(yīng)變。

1.2 圍壓荷載

襯砌管片外部圍壓荷載包括管片頂部土壓力p1,底部土壓力p2,側(cè)向土壓力(q1,q2)和土體抗力q,管片自重為G,其中側(cè)向土壓力為梯形分布,加載模式見圖2。

頂部土壓力p1由實(shí)際埋深土壓力和地面超載換算埋深土壓力組成,即:

p1=r1h0=r1(h1+p/r1),

(2)

式中,p為地面超載;r1為土體平均重度;h1為頂部實(shí)際埋深;h0為頂部計(jì)算總埋深。

底部土壓力p2由頂部土壓力和管片自重?fù)Q算壓力組成,即:

p2=p1+r2t,

(3)

式中,r2為管片重度;t為管片厚度。

側(cè)向土壓力根據(jù)埋深處土壓力與土體側(cè)壓力系數(shù)的乘積獲得,即頂部、底部埋深處側(cè)向土壓力q1,q2分別為:

(4)

式中,μ為土體側(cè)壓力系數(shù);D1為管片外直徑。

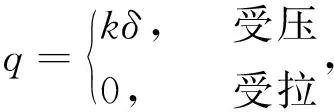

土體抗力q采用m值法計(jì)算,假定土體抗力與土體變形為僅單向受壓的線性關(guān)系,即:

(5)

式中,k為土體抗力系數(shù);δ為節(jié)點(diǎn)變形。

2 非線性有限元分析

2.1 有限元模型的建立

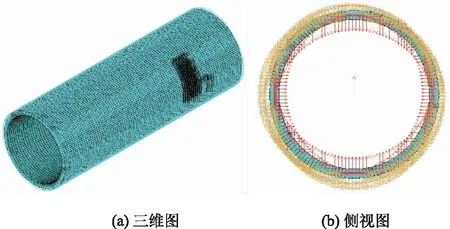

以長三角地區(qū)某地鐵隧道標(biāo)準(zhǔn)盾構(gòu)襯砌管片結(jié)構(gòu)為例,結(jié)構(gòu)示意圖見圖3,管片結(jié)構(gòu)承載相關(guān)的具體參數(shù)詳見表1。管片單環(huán)沿環(huán)向由1塊封頂塊、2塊鄰接塊和3塊標(biāo)準(zhǔn)塊組成,相鄰單環(huán)為錯(cuò)縫拼裝;管片材料為混凝土,采用非線性Hongnestad本構(gòu)模型;管片接頭采用線性轉(zhuǎn)動(dòng)彈簧模擬,考慮長三角地區(qū)的中厚軟黏土。有限元分析模型見圖4。

圖4 有限元分析模型Fig.4 Finite element analysis model

表1 管片結(jié)構(gòu)承載相關(guān)的參數(shù)Tab.1 Parameters related to bearing capacity of segment structure

圖3 標(biāo)準(zhǔn)襯砌管片結(jié)構(gòu)Fig.3 Standard lining segment structure

2.2 應(yīng)力和變形結(jié)果

在正常使用工況的外部圍壓加載下,圖5為襯砌管片的Von Mises應(yīng)力分布云圖,圖6為襯砌管片的全位移分布云圖。由圖5和圖6可知,正常使用圍壓加載時(shí),襯砌管片主要呈現(xiàn)為類似于扁橢圓的橫向整體變形形式,其中上、下側(cè)為向內(nèi)凹進(jìn),左、右側(cè)為向外突出。這主要是由于土壓力一般要比側(cè)向土壓力大所導(dǎo)致的。

圖5 Von Mises應(yīng)力分布云圖(單位:Pa,變形放大50倍)Fig.5 Nephograms of Von Mises stress distribution (unit: Pa, 50 times deformation magnification)

圖6 全位移分布云圖(單位:m,變形放大50倍)Fig.6 Nephograms of full displacement distribution (unit: m, 50 times deformation magnification)

由圖5可知,最大Mises應(yīng)力出現(xiàn)在襯砌管片的左、右側(cè)中心附近區(qū)域和上、下側(cè)中心附近區(qū)域;最大Mises應(yīng)力為13.5 MPa,約為單軸抗壓強(qiáng)度fc的0.585倍,因而襯砌管片具有較好的承載性能和安全余量。由于管片單體之間為轉(zhuǎn)動(dòng)彈簧螺栓連接,可以明顯觀察到接縫附近區(qū)域的Mises應(yīng)力分布具有不連續(xù)性,相鄰環(huán)的最大Mises應(yīng)力位置并不一致,存在鋸齒狀分布。

由圖6可知,最大全位移出現(xiàn)在襯砌管片的左、右側(cè)中心附近區(qū)域和上、下側(cè)中心附近區(qū)域,最大位移為6.248 mm。在隧道結(jié)構(gòu)中,管片橢圓度e是衡量其變形的一個(gè)重要指標(biāo),規(guī)范《盾構(gòu)法隧道施工及驗(yàn)收規(guī)范》(GB50446—2017)[18]中定義管片橢圓度e為:

e=2(a-b)/D1,

(6)

式中,a、b為橢圓長半軸長、短半軸長;D1為管片外直徑。

因而,管片最大位移對(duì)應(yīng)的管片變形橢圓度e為4.03‰,小于6‰規(guī)范限值,符合正常使用要求。在接縫附近區(qū)域,相鄰環(huán)的最大位移分布也不完全一致,存在較小的鋸齒狀分布。

本研究采用基于非線性的Hongnestad本構(gòu)模型進(jìn)行分析,考慮了混凝土材料的非線性彈塑性效應(yīng),其應(yīng)力應(yīng)變結(jié)果更符合實(shí)際情況。

3 極限承載分析

管片結(jié)構(gòu)的整體變形破壞(如橢圓度變形)是結(jié)構(gòu)極限承載和變形的一個(gè)重要指標(biāo)。本研究采用15環(huán)殼-彈簧精細(xì)化結(jié)構(gòu)模型進(jìn)行分析,主要是從整體角度上對(duì)管片的極限承載性能進(jìn)行考察,具有較好的工程參考意義。值得指出的是,在進(jìn)行整體分析時(shí),出于計(jì)算量和計(jì)算效率的考慮,忽略了管片接頭壓碎、螺栓塑性破壞等局部破壞效應(yīng),關(guān)于局部破壞有待后續(xù)進(jìn)一步深入研究。

3.1 線性屈曲分析

線性屈曲分析概念簡單,有利于初步掌握管片的整體穩(wěn)定性能。取初始切線模量E0為彈性模量進(jìn)行分析。表2為前10階線性屈曲荷載系數(shù),圖7為前5階和第10階屈曲模態(tài)的變形模式。

表2 前10階線性極限荷載系數(shù)Tab.2 First 10-order linear ultimate load coefficients

圖7 屈曲模態(tài)變形Fig.7 Buckling mode deformation

由表2可知,襯砌管片的首階線性屈曲荷載系數(shù)為47.017,具有較好的穩(wěn)定極限承載性能。由圖7可知,低階模態(tài)主要呈現(xiàn)為整體變形模式,高階模態(tài)開始出現(xiàn)多波形的局部屈曲變形模式。

3.2 非線性極限承載分析

非線性極限承載分析是通過跟蹤結(jié)構(gòu)荷載-位移曲線以獲得平衡路徑,屬于極值點(diǎn)穩(wěn)定問題,本節(jié)同時(shí)考慮材料、幾何雙重非線性進(jìn)行非線性極限承載性能分析。材料非線性是指采用2.1節(jié)給出的非線性Hongnestad本構(gòu)模型,幾何非線性是指計(jì)算時(shí)打開了有限元軟件的大變形開關(guān)。本研究主要考察了實(shí)際工程中出現(xiàn)較多的對(duì)稱圍壓荷載工況作用下,管片結(jié)構(gòu)的極限承載性能。由第3.2節(jié)可知,管片頂部中心節(jié)點(diǎn)的豎向位移最大,因而文中均采用管片頂部中心節(jié)點(diǎn)的荷載-位移曲線進(jìn)行非線性極限承載分析。根據(jù)結(jié)構(gòu)屈曲特性,極限荷載一般取為荷載-位移曲線的收斂極值點(diǎn)或突變極值點(diǎn)。

圖8為襯砌管片頂部中心節(jié)點(diǎn)的荷載系數(shù)-豎向位移變化曲線。可知,荷載系數(shù)a隨著豎向位移u增大的變化趨勢為線性迅速增大、非線性平緩增大和趨于平緩收斂的變化過程。結(jié)構(gòu)穩(wěn)定的極限承載力取為收斂極值點(diǎn)的對(duì)應(yīng)荷載,即有極限荷載系數(shù)a0為3.522,具有較好的非線性穩(wěn)定承載性能。對(duì)應(yīng)極限承載時(shí)的豎向位移為55.27 mm,對(duì)應(yīng)管片變形橢圓度e為17.83‰。

圖8 荷載系數(shù)-豎向位移變化曲線Fig.8 Curve of load coefficient vs. vertical displacement

由于本研究所用精細(xì)化管片模型在以往研究中并未出現(xiàn)過,考慮將其極限承載時(shí)的豎向位移與文獻(xiàn)[19]中模型試驗(yàn)位移(80~120 mm)進(jìn)行間接對(duì)比,表明處于同一數(shù)量級(jí),在一定程度上驗(yàn)證了本研究模擬方法的合理性和有效性。

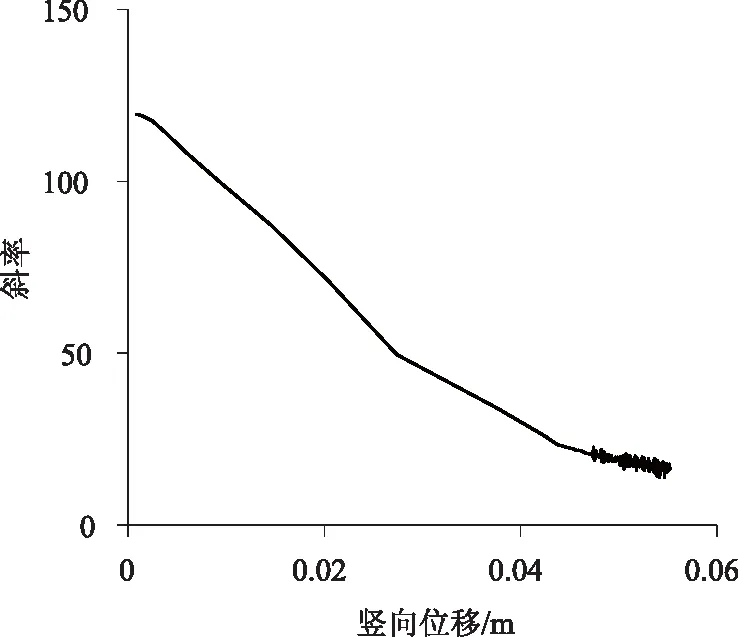

圖9為荷載系數(shù)的斜率變化-豎向位移變化曲線。可知,斜率變化隨著豎向位移u的增大逐漸減小,也即對(duì)應(yīng)圖8中荷載系數(shù)a的變化趨于平緩并最終收斂的過程。

圖9 斜率-豎向位移變化曲線Fig.9 Curve of slope vs. vertical displacement

4 局部加固影響分析

高性能復(fù)合砂漿鋼筋網(wǎng)加固(HPF)是一種簡單高效的管片加固方式。本節(jié)僅為研究HPF加固后的管片極限承載性能,HPF加固區(qū)域按局部加厚的襯砌管片進(jìn)行簡化處理。加固方式考慮間隔環(huán)加固和全部環(huán)加固兩種,加固層砂漿厚度為0.04 m,加固層寬度為0.8 m,每環(huán)居中內(nèi)襯加固布置,結(jié)構(gòu)模型見圖10。

圖10 襯砌管片加固模型Fig.10 Lining segment reinforcement models

有限元軟件中,對(duì)每個(gè)單環(huán)幅寬1.2 m范圍進(jìn)行切割,劃分為中部區(qū)域(0.8 m)和兩側(cè)區(qū)域(0.2 m);間隔環(huán)、全部環(huán)加固時(shí),僅設(shè)置涉及加固環(huán)的中部區(qū)域(0.8 m)內(nèi)單元為加厚殼單元,兩側(cè)區(qū)域(0.2 m)殼單元厚度不變。

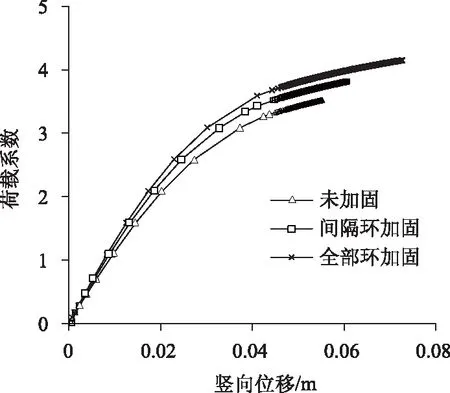

圖11為未加固、間隔環(huán)加固和全部環(huán)加固的襯砌管片頂部中心節(jié)點(diǎn)的荷載系數(shù)-豎向位移變化曲線比較。可知,未加固、間隔環(huán)加固和全部環(huán)加固的極限荷載系數(shù)分別為3.522,3.813和4.149,對(duì)應(yīng)豎向位移分別為55.27,60.73 mm和72.73 mm。間隔環(huán)加固、全部環(huán)加固后管片的極限承載力相對(duì)未加固時(shí)分別提高了約8.26%,17.80%;HPF加固可有效提高管片的極限承載力,且后者加固效果更為顯著。

圖11 荷載系數(shù)-豎向位移變化曲線比較Fig.11 Comparison of curves of load coefficient vs. vertical displacement

值得指出的是,由于本節(jié)主要考慮HPF加固對(duì)盾構(gòu)管片結(jié)構(gòu)整體極限承載力的影響,并未涉及細(xì)部構(gòu)造問題,因而采用局部加厚的簡化處理方式是具有一定參考價(jià)值的,且計(jì)算便捷快速。至于更為精細(xì)的砂漿鋼筋網(wǎng)加固模擬及其與管片-界面黏結(jié)效果的影響,有待后續(xù)進(jìn)一步的研究。

5 結(jié)論

本研究采用15環(huán)殼-彈簧精細(xì)結(jié)構(gòu)模型,對(duì)其應(yīng)力應(yīng)變和極限承載性能進(jìn)行了研究,獲得以下主要結(jié)論:

(1)外部圍壓作用下,襯砌管片主要呈現(xiàn)為類似于扁橢圓的橫向整體變形形式,其中上、下側(cè)為向內(nèi)凹進(jìn),左、右側(cè)為向外突出。這主要是由于土壓力一般要比側(cè)向土壓力大所導(dǎo)致的。

(2)正常使用工況的外部圍壓加載下,襯砌管片的最大Mises應(yīng)力、最大全位移均出現(xiàn)在左右側(cè)和上下側(cè)的中心附近區(qū)域;最大Mises應(yīng)力為13.5 MPa,約為單軸抗壓強(qiáng)度的0.585倍,具有較好的承載性能和安全余量;最大全位移為6.248 mm,對(duì)應(yīng)整體變形橢圓度為4.03‰,符合規(guī)范小于6‰限值要求。

(3)極端工況的外部圍壓加載下,荷載系數(shù)隨著豎向位移增大的變化趨勢為線性迅速增大、非線性平緩增大和趨于平緩收斂的變化過程。管片結(jié)構(gòu)的極限穩(wěn)定荷載系數(shù)為3.522,具有較好的非線性穩(wěn)定承載性能。

(4)HPF加固可有效提高管片的非線性極限承載力,間隔環(huán)加固、全部環(huán)加固后管片的非線性極限承載力相對(duì)未加固時(shí)分別提高了約8.26%,17.80%,具有較好的加固效果,且后者更為顯著。