混凝土預制件表面整型機器人設計與實驗

文藝博,段中興,曹建福,雷小康

(1.西安建筑科技大學 信息與控制工程學院,西安 710055;2.西安交通大學 自動化科學與工程學院,西安 710049)

0 引言

混凝土裝配式建筑是一種標準化設計、預制化生產、裝配化施工的新型建造方式,具有建筑質量優異、生產快速、資源節約等諸多優點[1-2]。這種新型建造模式通常基于建筑信息模型 (BIM,building information model)一體化設計[3-7],經構件拆分后在工廠流水化完成各預制混凝土(PC,precast concrete)構件的生產,最后運送至現場進行拼裝。該技術是實現建筑工業化的核心技術之一,受到國家的高度重視和大力推廣[8-9]。

近年來,基于參數化設計的裝配式異型建筑日益流行(圖1),此類建筑不僅具有極佳的藝術美感,而且在平衡外部環境(如適應復雜地形、風環境等)與內部功能(聲學性能、熱學性能[10-11]等)方面亦具有獨特優勢。然而,由于現有的PC構件生產設備智能化程度不高,作業自由度有限,一般僅能完成抹平、拉毛等簡單表面整型處理,導致此類含有大量非標準化自由曲線或曲面的復雜異型PC構件面臨難于自動化高效預制的問題。

圖1 具有特殊表面紋理的建筑外墻

目前,對于異型混凝土構件的制造主要采用增材成型[12]和等材成型[13]兩種技術。增材成型方面,以建筑3D打印相關技術為代表,如美國南加州大學的輪廓工藝(CC,contour crafting)[14]、意大利學者Enrico Dini提出的D型工藝(D-Shape)[15]和米蘭理工學院的激光粉床燒結成型工藝[16]等,主要關注異型建筑體或部件的整體制造問題。等材成型工藝方面,目前主要關注于異型模具的快速制作,如韓國漢巴大學的自由形式模具(Free-form Panel)[17]、瑞士蘇黎世聯邦理工學院的網格模具(Mesh-Mould)[18]等。上述兩類成型工藝適用于非規則混凝土構件的整體預制,但不適應異型表面紋理的加工。為解決此問題,卡內基梅隆大學提出增減材混合制造工藝[19],利用機械臂3D打印形成標準尺寸的混凝土塊,再通過異型刀具刮除余料創建出異型表面紋理。該方法加工靈活性高,然而由于沿襲自混凝土一體化成型模式,因此并不契合PC構件的流水化生產方式。

針對以上問題,本文提出一種面向PC構件流水化生產線的減材表面整型機器人系統,實現BIM模型驅動的復雜異型表面紋理的自動化快速作業。首先分析減材制造下的紋理成型機制,建立整型刀具及其加工軌跡與紋理成型之間的關系,進而提出異型紋理BIM模型驅動的機器人離線路徑規劃方法。結合PC生產線的實際需求,完成了表面整型機器人的機構及末端刀具設計,并開發了原型實驗系統。相關實驗驗證了提出的PC構件表面整型機器人系統的可行性和有效性。

1 PC構件異型表面紋理成型機制

利用傳統數控雕刻的方式在硬化后的混凝土墻板表面上刻畫紋理是最常見的一種減材表面紋理加工方法,然而該方法可能對混凝土強度造成潛在的危害,因此如何在混凝土預制墻板上刻畫出具有復雜曲線紋理的表面樣式就成為了一個極具挑戰性的問題。本文選擇在混凝土墻板沒有完全凝固的狀態下進行表面紋理加工作業,在混凝土未凝固狀態下作業有以下兩點優勢:(1)可保證加工后混凝土墻板的強度不受影響。混凝土在凝固前是不具備強度的,其成型的最終形體與凝固前的形體相一致,并且隨養護時間的增加[20],其強度將逐漸增大,這樣就避免了雕刻刀對凝固后混凝土強度的破壞。(2)混凝土未凝固前更易加工出多樣化的表面紋理。凝固前的混凝土具有優良的可塑性,刮除余料時刀具所受的阻力更小,配合形狀各異的加工刀具,將具備比單一化的圓柱銑刀更強的表面紋理加工能力。因此本節后續將著重進行混凝土加工特性分析以及基于未凝固混凝土的減材表面紋理成型機制分析。

1.1 混凝土特性分析

混凝土構件的生產原料為預拌混凝土,這是一種在凝固前具有優良可塑性的流變性材料[21],因其由多種材料攪拌混合而成,在一定的凝結時間后,砂粒、石子以及水泥分析之間相互的粘結力逐漸增大抵消水泥漿的流動,從而可以在邊模拆除后維持其形狀不發生坍落,即所謂的可塑性。此時混凝土擁有一定的強度,可承受一定的刀具刮除力而不變形,即該階段混凝土具備一定的可加工性。隨著時間的推移,水泥水化反應不斷加劇,水分不斷蒸發,混凝土內部的粘結力成倍增加,即混凝土開始失去塑性并硬化,此時便不再具備可加工性。因此,表面紋理加工應在混凝土硬化前具有最佳可加工性即最佳可塑性的凝結階段。值得注意的是,不同的配比和材料種類拌合而成的混凝土的最佳可塑性的階段不同,故通過調整原料配比和選擇最佳加工時間,可獲得適宜的可加工性來進行紋理加工。

1.2 減材表面紋理成型機制分析

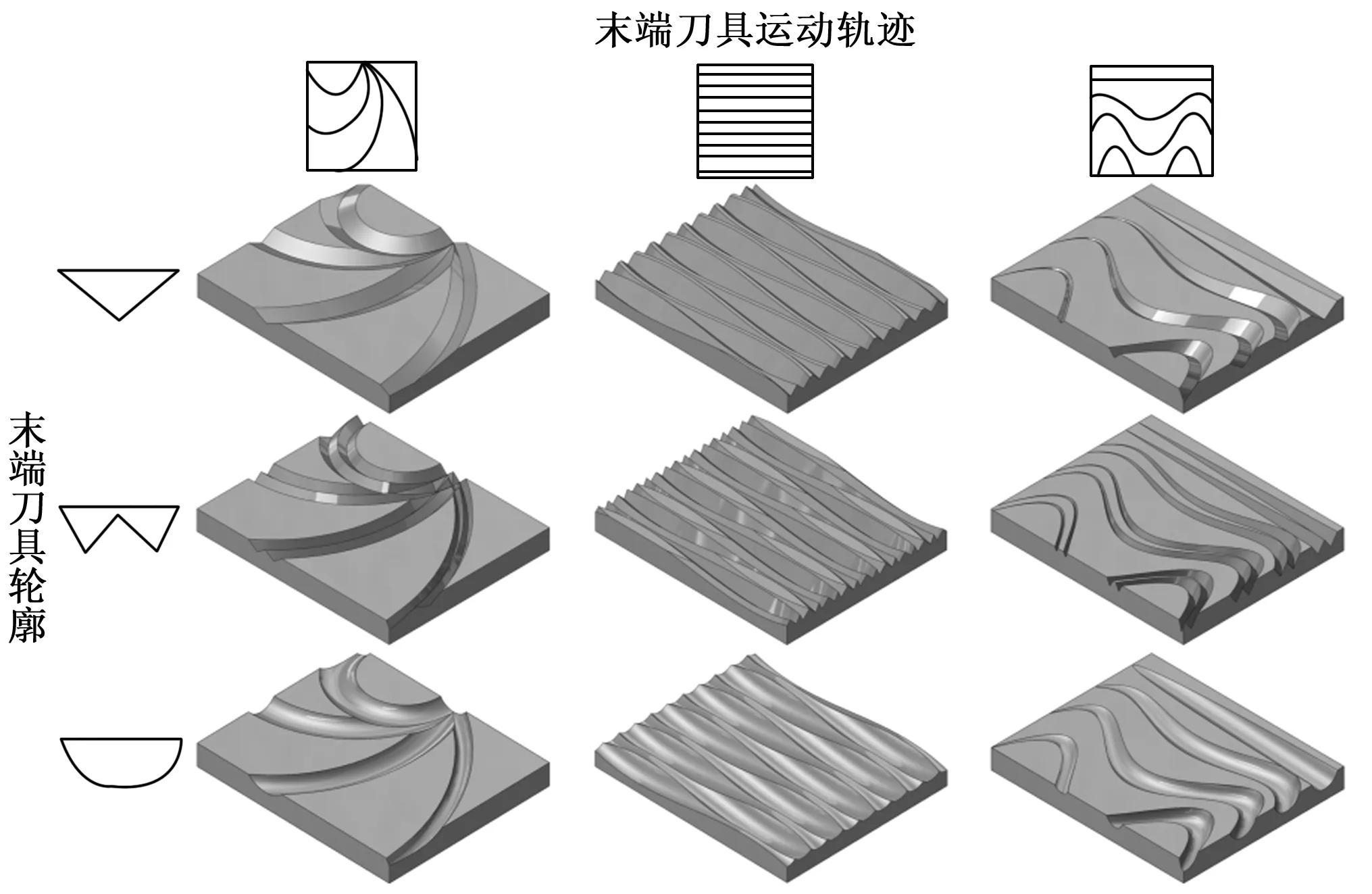

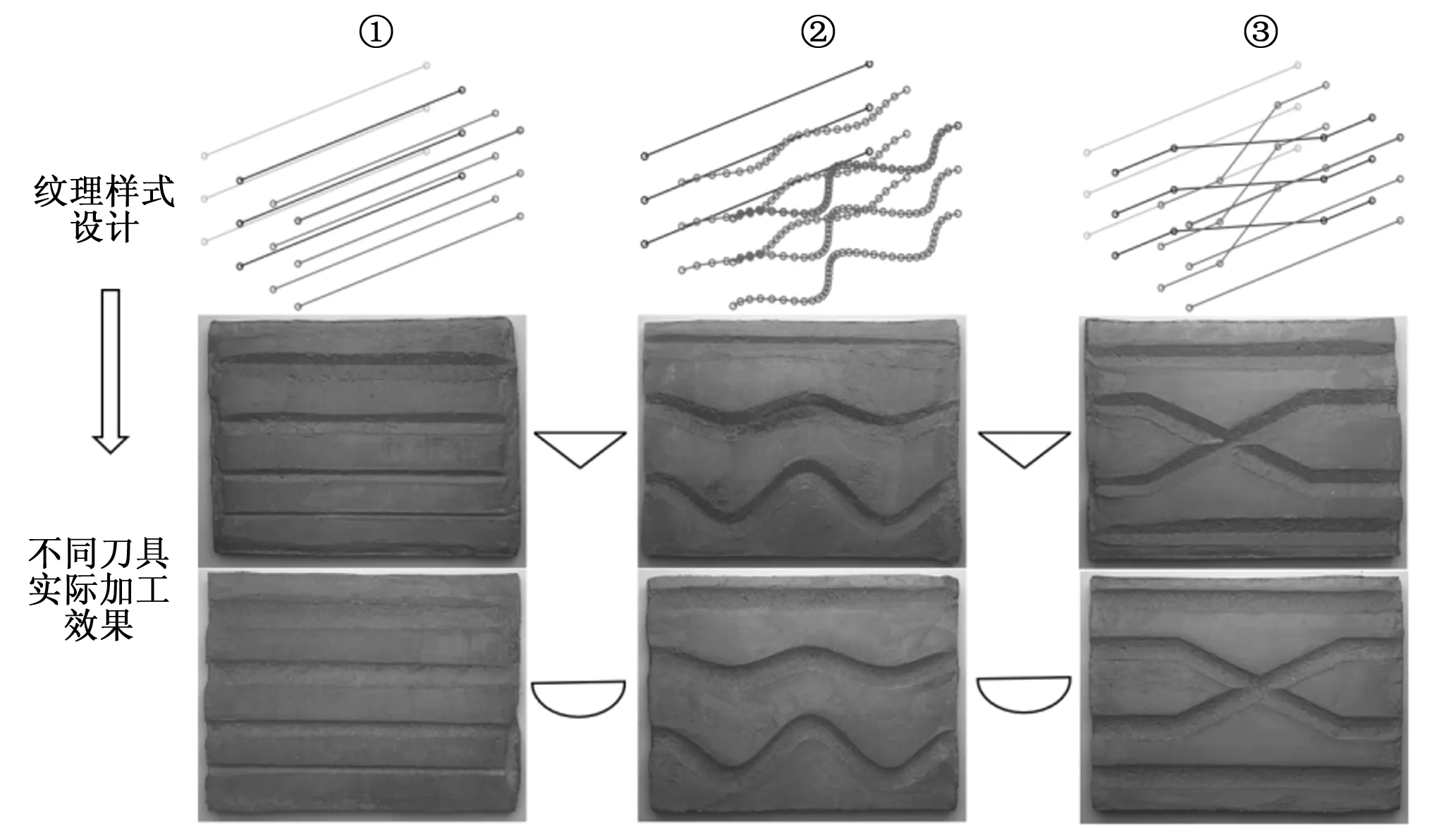

基于減材制造的表面紋理成型即是利用預拌混凝土的可塑性, 在混凝土未完全凝固的條件下結合末端刀具和走刀軌跡完成復雜表面形狀的加工。圖2給出了幾種復雜紋理的參數化設計建模的樣式,可見不同切除路徑配合三角形、圓弧形等切除輪廓可產生樣式各異的表面紋理。其中第一列由規則平面曲線形成的等深紋理。第二列是具有深度信息的等間隔直線紋理,即刀具進行垂直運動。第三列為具備深度信息的不規則曲線形成的非標準復雜異型表面。值得注意的是,后兩類紋理難以通過傳統模具或混凝土3D打印來制作。

圖2 幾種典型的表面紋理模型

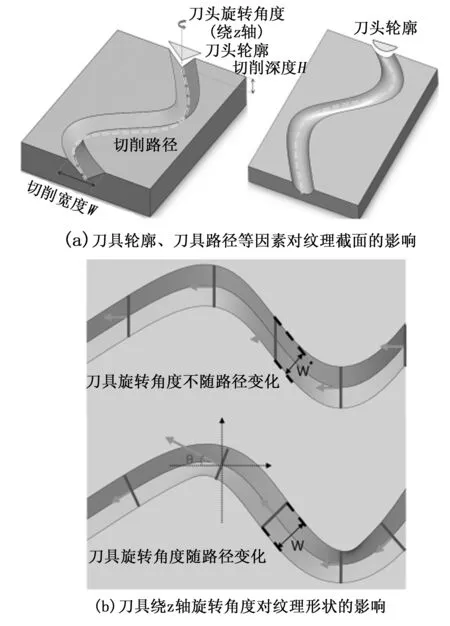

減材制造模式下,改變紋理形狀的關鍵為切除路徑和切除輪廓,分別對應于走刀軌跡和刀具輪廓,如圖3(a)所示。其成型過程可看作是末端刀具在混凝土表面沿預設路徑進行的一系列刮除動作,刀具輪廓將顯著改變紋理的截面形狀。同時,紋理截面還受到刀具繞垂直軸旋轉角度θ的影響,如圖3(b)所示。當θ不變時,紋理截面寬度W為刀具輪廓在路徑法線方向上的投影。反之,當刀具平面法線與路徑切線方向始終平行時,紋理截面寬度W等于刀具截面寬度。注意此處的紋理截面指刀具沒入混凝土表面以下部分的輪廓。

圖3 表面紋理成型影響因素示意圖

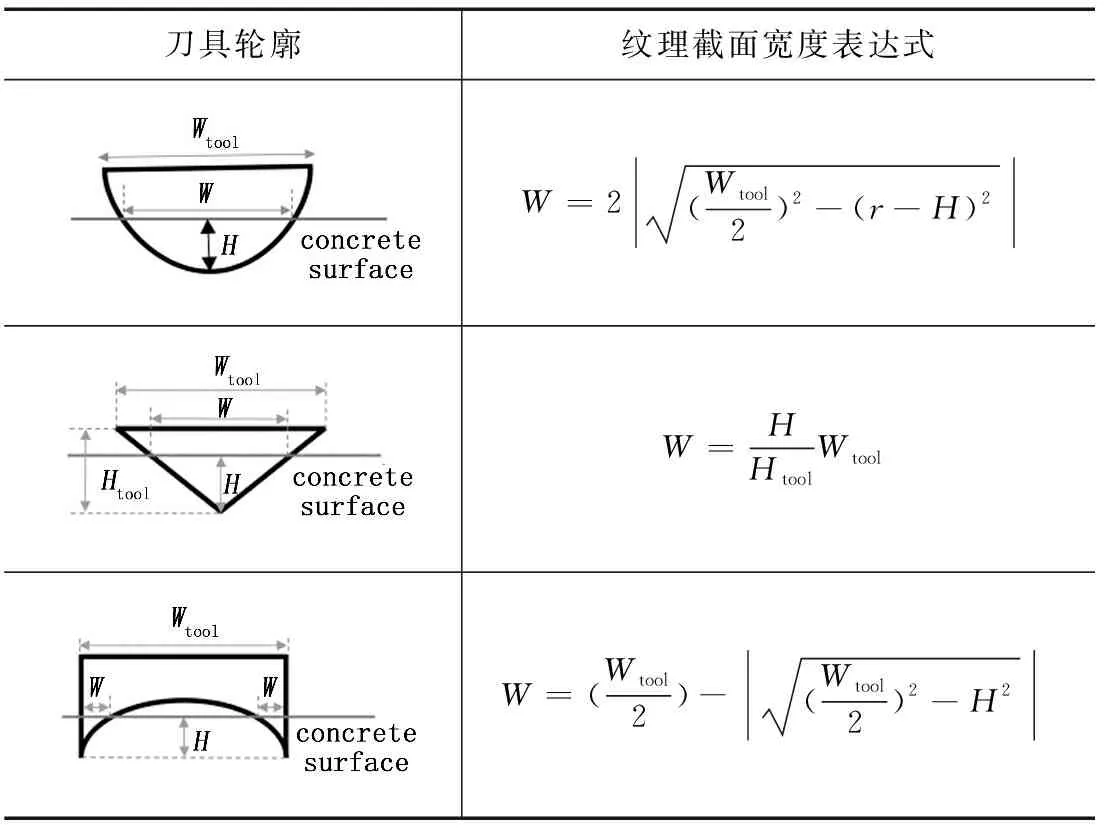

表1分別以三角形、圓弧形和拱形刀具為例,給出了當刀具平面法線始終與路徑切線平行時,實際切削寬度W與刀具寬度Wtool、刀具深度Htool和切削深度H間的關系。當θ為0,且不隨路徑變化時,實際切削寬度為:

表1 3種典型刀具下切削寬度與切削深度等的關系

W=Wtool·cosθ′

(1)

其中:θ′為相鄰兩路徑點連線與X軸的夾角:

(2)

可見,減材模式下PC構件表面紋理成型的主要因素包括:1)走刀軌跡;2)切削輪廓;3)刀具平面繞垂直軸的旋轉角度。因此要完成紋理的自動化加工,需設定刀具運動軌跡(對應為走刀軌跡)、刀具的輪廓樣式(對應為切削輪廓)和刀具旋角(對應為刀具平面繞垂直軸的旋轉角度)等參數。那么基于機器人技術實現BIM模型驅動的紋理高效、高質量自動化加工,其中的技術挑戰包括如下。

1)多自由度表面整型機器人構型和末端刀具設計。機器人結合定制刀具需實現復雜異型紋理的自動化加工,且PC構件實際生產場景為大尺度作業和相對惡劣的加工環境。因此機器人系統的設計在滿足多樣化紋理的加工以外,如何與流水線生產環境特征相適配也是一個研究重點,即該機器人與原有產線中的自動化集成,不同的機器人構型與產線集成后的效果不同,即對PC構件的生產節拍造成影響。此外,末端整型系統的設計也是十分關鍵的一點。對于紋理加工來說,機器人作為一個移動平臺,起著攜帶末端刀具空間運動從而增多紋理的樣式的作用,但紋理加工質量的好壞卻取決于加工末端,其尺寸規格、刀具材料以及刀具的加工姿態等都會使紋理的加工品質發生變化。

2)BIM模型驅動的自動化紋理加工方法研究。對于異型表面紋理的設計建模,多通過使紋理子特征與主特征即PC構件產生依附和參考關系從而進行參數化設計。每個特征紋理在BIM中的表現形式為一系列路徑控制點,那么如何將路徑控制點轉換成為機器人末端的運動路徑就成為一個重要的研究內容。

2 表面整型機器人構型設計

本文提出一種機器人化的PC構件表面紋理自動化加工方案,并結合目前PC構件生產線的實際狀況,設計了多自由度表面整型機器人構型與末端刀具。

考慮到表面整型是PC構件流水化生產的一環,表面整型機器人需兼容上下游工序,滿足以下要求:1)工作空間。典型的PC構件(如預制疊合板)長度一般為2.2~4 m,預制填充墻最長可達6 m,要求機器人能夠大范圍移動;2)自由度。依據前文紋理成型機制分析,機器人至少須具備5個自由度以實現多樣化復雜表面紋理的加工,包括三維空間移動的3個平移自由度與改變末端刀具姿態的2個旋轉自由度,以實現紋理特殊點位的加工以及加工傾角的控制;3)可靠性。PC構件生產中存在大量粉塵和污水,機器人須保證長時間穩定運行并便于保養維護[22];4)速度與精度。PC構件的制造誤差要求在1~3 mm以內[23],加工速度過快會導致混凝土開裂,故機器人需滿足低速、大負載和非高精度作業的要求。

綜合上述因素,本文基于高可靠性的桁架構型設計表面整型機器人系統,總體結構如圖4(a)所示。此系統具有5個自由度,X、Y、Z三個平移自由度(移動范圍為10 m×5 m×0.5 m)滿足刀具平面移動及深度控制需求。末端具備兩個旋轉自由度,其中繞z軸旋轉的自由度控制刀具平面繞垂直軸的旋轉;繞y軸旋轉的自由度則為控制刀具傾斜度(刀具平面與混凝土表面的夾角),以便壓實混凝土。此外,考慮到振動對混凝土的稀化效應可顯著提高余料的刮除效率,在末端設置振動電機,其與機器人通過減震器連接,使振動有效傳導至刀具末端而減少對機器人本體運動精度的影響。

圖4 表面整型機器人總體結構與末端刀具示意圖

末端刀具的設計需滿足兩方面要求,一是與紋理截面適配的刀具輪廓,二是余料的高效刮除。與傳統薄片式抹灰刀相比,本文采用立體式設計。以圖4(b)所示的三角形和圓弧形刀具為例,定制刀具尖端用于切割分離前方堆積的混凝土,提高刮除效率。刀頭前30度傾角可增加與混凝土表面的接觸面并壓實混凝土,提高成型后的表面平整度。

3 BIM驅動的機器人路徑規劃

PC構件異型表面紋理的BIM模型一般通過參數化建模生成。為實現設計模型的高效自動化加工,由BIM模型直接生成機器人加工路徑,其關鍵是模型中刀具切除軌跡的自動識別與提取,并通過坐標變換將路徑點轉換為機器人末端位姿。

BIM中多采用準均勻B樣條曲線描述異型表面。此類曲線具有過首尾控制點的性質[24],易于確定路徑起點和終點坐標。故采用準均勻B樣條曲線表示紋理成型的刀軌,即機器人末端的作業路徑。

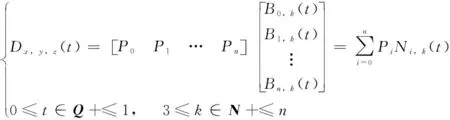

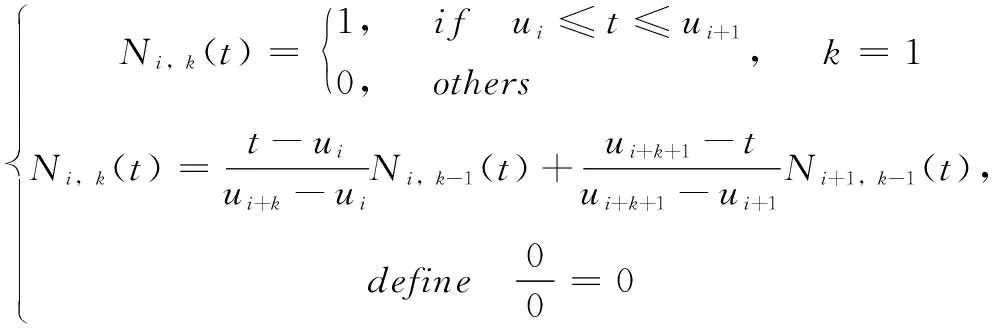

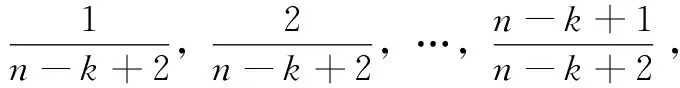

為建立BIM模型和機器人運動路徑的聯系,將BIM模型的控制點坐標Pi作為輸入,輸出為機器人的三維路徑點坐標Dx,y,z。設某三維曲線C有P0(x0,y0,z0),P1(x1,y1,z1),…,Pn(xn,yn,zn)共n+1個控制點,則基于三維空間內準均勻B樣條曲線的參數化方程,可得到Dx,y,z與Pi之間的表達式如下式:

(3)

式中,t(0到1之間的有理數)為路徑點分辨率控制參數。給定一組參數t,將獲取到的控制點坐標Pi代入式(3)中可得到機器人離散化路徑點。k為階數,階數越小,曲線路徑越逼近控制點。取k=3,即可復現BIM中的樣條曲線。Ni,k(t)為基函數即控制點系數表達式,通常表示為:

(4)

(5)

式(3)中參數t控制生成的機器人路徑的離散化程度,即輸出路徑點的數量。參數t可采用均勻間隔取值,亦可采用非均勻間隔取值,如在曲率自適應取值下可提高加工精度。為簡便起見,本文采用均勻離散化方式,并且通過改變t取值的間隔,實現機器人加工路徑從粗略到精細的分辨率控制。

此外,鑒于切削余料堆積過多會導致混凝土坍落,不能一次加工到位,實際中可進一步采用分層加工的模式。與之相對應,機器人加工路徑可采用分層規劃,即進行多次重復路徑加工,每層加工深度逐步增加以實現表面紋理的逐步凸顯。將紋理加工路徑點Dx,y,z(t)的z坐標同時增加或減小Δz即為下一層路徑點坐標Dx,y,z±Δz(t)。綜上,即可實現BIM模型到機器人加工路徑的自動生成。

4 表面整型機器人原型系統開發

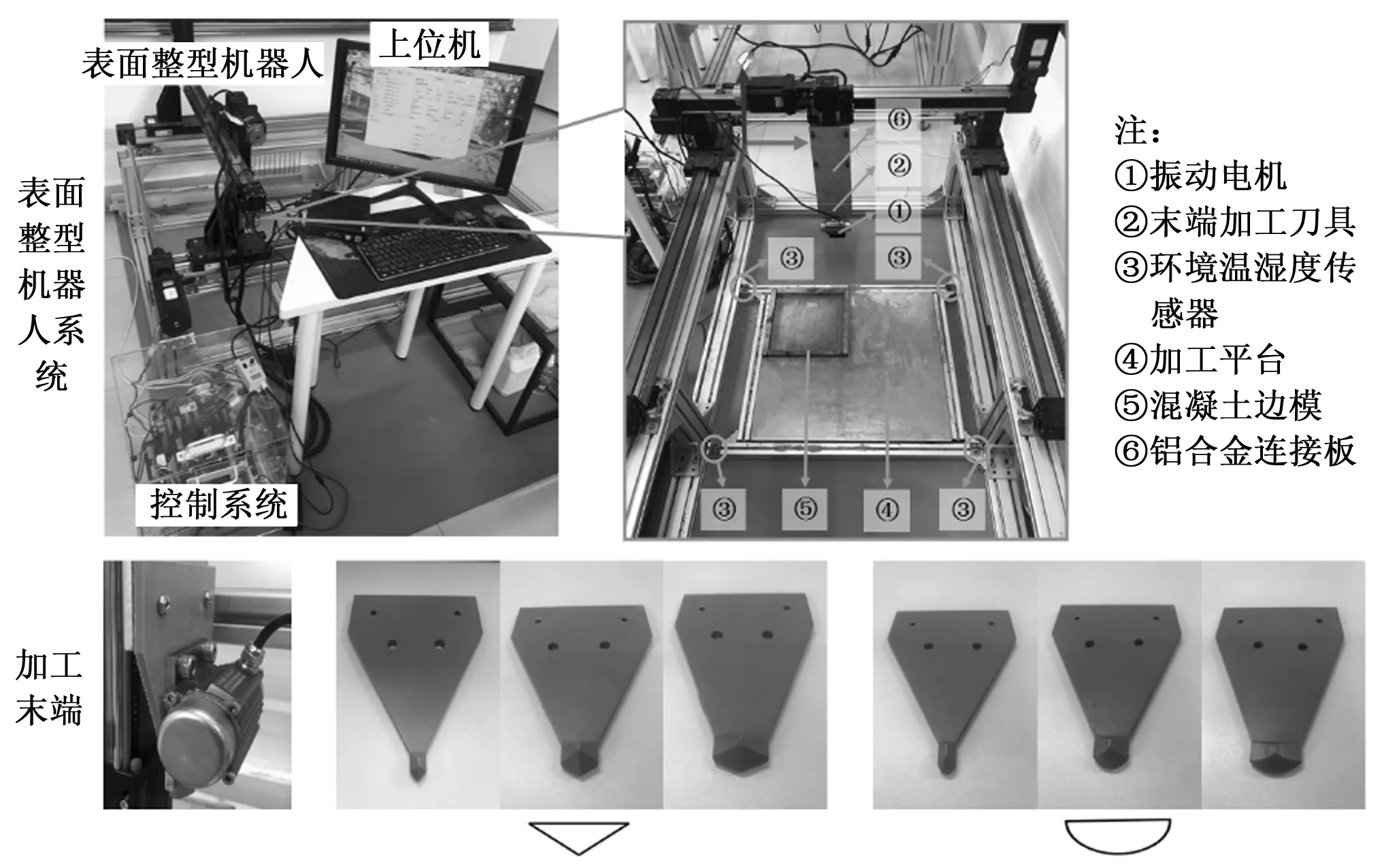

為驗證上述方案的可行性,開發了一款10∶1的縮比實驗系統(圖5),包括機器人本體、控制系統、人機交互界面、末端工具及環境傳感器等三部分。

圖5 表面整型機器人系統

本文只關注于刀具旋轉角度不隨路徑變化情況下的表面紋理加工,因此機器人本體采用三軸桁架構型。考慮到PC構件的加工制造精度要求在1~3 mm,屬于非高精度,且加工速度在50 mm/s以內,故采用三套兩相四線制的86步進電機驅動整機運動,其中垂直方向選用具備電磁抱閘功能的電機以實現斷電自鎖,提高機器人系統的安全性。分別選用移動距離為1 000 mm、800 mm、500 mm的直線模組來搭建表面整型機器人的機械結構。首先通過光軸和聯軸器將兩條X導軌連接以保證同步運動,并將兩個立柱分別固定在X滑塊上。Y軸導軌兩端分別固定于兩個立柱,Z軸導軌與Y軸滑塊固定。最終的平面加工范圍為600 mm×600 mm,垂直方向最大移動距離為300 mm,末端最大速度200 mm/s,末端定位精度為2~3 mm,最大負載10 kg。

控制系統由網絡型運動控制卡、步進驅動器構成,各軸均設限位開關構成。運動控制卡的型號為摩升泰NMC3401,單卡最多支持4軸連續軌跡運動。步進驅動器為與86步進電機適配的DM860H驅動器。限位開關選擇TL-Q5MC1-Z常開型感應式接近開關,感應距離為5 mm,即當金屬靠近該限位開關5 mm以內時,信號線輸出高電平。每個軸兩端分別安裝一個限位開關,一端為正限位,另一端為原點限位和負限位。值得注意的是,原點和負限位共用一個限位開關,即將該限位開關的輸出信號共同接至運動控制卡的軸負限位和軸原點限位。

人機交互界面功能模塊包括以下四部分:①單軸點位運動控制;②多軸多點連續插補運動控制;③原點歸零;④機器人本體各關節運動信息及加工路徑信息的顯示。每個模塊中,用戶均可方便設置各軸的位置、速度、加速度、點動模式、回原點方式等參數,用戶與表面整型機器人的交互更加友好,還可以實時監測各軸的位置和運行速度,顯示當前機器人的離散運動路徑點。在該界面頂部,還添加了運動控制卡的打開、關閉功能以及急停。此外,還具備緩沖區剩余空間的計算和顯示的能力。

整型末端是表面紋理加工的關鍵部件,由定制刀具和振動電機構成,不同的刀具結合機器人多樣化的運動軌跡即可完成復雜異型紋理的制作。定制整型刀具由PLA材料3D打印而成,可手動更換。本節按照第2節中設計的刀具輪廓進行實際制作,共制作出了兩組不同輪廓(三角形和圓弧形)、不同規格(刮除寬度分為別10 mm、20 mm和30 mm)的整型刀具,刀具刮除深度均為5 mm。外部振動采用可調頻偏心振動電機,該電機固定于末端刀具,使其發散振動限制在機器人行進方向。振動頻率在1~100 Hz范圍內連續可調。此外,機器人四周布置多個溫濕度傳感器,以研究環境變化對混凝土性能的影響。

圖6 表面整型機器人上位機界面

5 表面整型實驗與分析

參照實際PC構件加工的原料配比,實驗選擇水、P.C42.5型水泥、細砂(粒徑在2 mm以內)的配合比為0.4∶1∶0.5。此配比混凝土具備足夠的可加工性,可保證成型過程中紋理維持形狀不坍落。混凝土試件尺寸為300 mm×250 mm×20 mm(長×寬×高)。環境溫度為26~28 ℃,空氣相對濕度為60~72%。PC構件表面紋理BIM模型利用Revit軟件建立,通過參數化設計和二次開發獲取紋理路徑的控制點坐標,利用第3節中的路徑規劃方法離線規劃出機器人的末端作業路徑。

5.1 減材表面紋理加工步驟

為驗證基于減材工藝的混凝土表面紋理自動化加工的可行性,采用較為簡單的等厚分層的方式進行作業,且經過多次實驗總結后,規定表面紋理的精細加工主要由表面抹平、紋理粗加工、紋理精加工和紋理修整四步組成,各步驟的具體表述如下。

1)表面抹平。混凝土澆筑后立即進行人工或自動抹平,一般做平面往復運動以清除多余的堆積物,為機器人紋理加工提供平整的表面。這是紋理加工的前序步驟,混凝土表面平整與否將很大程度上影響加工效果的評判。

2)紋理粗加工。多次重復振動刮除,每次刮除深度增加1~2 mm,使紋理特征逐步凸顯。此步驟可減小切削過程中余料對周圍材料的壓力,避免單次切削過深使余料堆積的問題。

3)紋理精加工。加工深度增加0.5 mm,利用高頻振動對混凝土的稀化作用使水泥漿填補上一步粗加工產生的紋理凹陷,再次清除余料及表面水,提高平整度。

4)紋理修整。經以上步驟后會使得混凝土表面泌水并在紋理凹槽中聚集,即水泥漿回流現象。待混凝土靜置凝固15分鐘并重新清理刀具表面后再次對紋理進行加工,刮除深度與步驟(3)相同,旨在清除紋理積水并提高平整度。

以上步驟是從粗加工逐步向精加工過渡。后續實驗均基于此流程進行。

5.2 表面紋理最佳加工條件分析

為獲得理想的紋理加工效果,通過實驗分析不同加工時機和振動頻率對紋理成型的影響規律。

圖7 表面紋理加工條件實驗結果

1)最佳加工時機實驗與分析。

最佳加工時機即混凝土澆筑完成至開始加工的凝結時長T。在原材料種類和配合比不變的條件下,凝結時長會改變混凝土的流動性和可加工性,影響紋理成型的效果。凝結時間過短會導致坍落度大,凝結時間過長又使得混凝土硬度太高而無法加工。采用三角形刀具,加工深度5 mm,運動路徑為直線,分別在澆筑后20~90 min時進行整型加工,實驗結果如圖8(a)所示。很明顯,隨著加工開始時間延后,紋理表面粗糙度逐漸降低并且紋理輪廓特征愈發明顯,最終在凝結50 min時成型效果最佳。加工時機繼續推遲,紋理表面粗糙度上升并出現裂縫。具體而言,澆筑20 min內混凝土因凝固時間太短,坍落度大,無法加工。凝固20~30 min時其具備一定的可塑性,但粘度較大,機器人行進時聚集刀頭的余料會附帶刮除額外的材料,導致紋理寬度超出刀頭輪廓寬度,使紋理表面平整度降低。當凝固時間超過60 min后,混凝土漿體逐漸失去塑性,開始凝結硬化。澆筑后60~80 min時加工,紋理特征逐漸模糊,并出現表面撕裂現象,平整度降低。澆筑后90 min時,由于混凝土硬度過高而導致邊緣塌陷。

2)最佳振動頻率實驗與分析。

混凝土在搗振過程中表面會產生浮漿[25],少量浮漿可防止表面過快干燥,便于表面修整。基于此現象,考慮在機器人運動過程中引入外部振動,通過調節振動頻率f,在加工過程中使砂漿泌出部分拌合水并聚集在刀具末端,使得表面趨于平整。在最佳加工時機的基礎上進行振動實驗,振動頻率從1~22 Hz變化。

實驗結果如圖8(b)所示,相較于無振動,振動頻率為1~13 Hz時可明顯增強紋理的輪廓特征,并在10~13 Hz時具備較好的表面平整度。振動使得刀具尖端得以更高效的破除前方混凝土材料,但振動頻率超過16 Hz時,紋理邊緣出現余料堆積現象,并且振動稀化作用使得紋理特征逐漸弱化。因此,適度振動可提高刀具刮除效率,但過高的振動頻率會使混凝土稀化甚至坍落。

綜上,在給定混凝土配比下,澆筑后50 min并配合13 Hz的振動可獲得最佳表面整型效果。值得注意的是,最佳加工時間和振動頻率會隨混凝土材料配比和環境溫濕度的不同而發生變化,實際應用中開展實驗具體確定。

5.3 表面紋理成型實驗驗證與分析

本節驗證不同刀具輪廓與軌跡組合的紋理實際成型效果。如圖8所示,共設計了3種紋理樣式,每種樣式分別用三角形和圓弧形刀具加工。樣式1為相同輪廓、不同寬度刀具在同一混凝土試件上加工的效果。樣式2的刀具路徑由直線和準均勻B樣條曲線路徑構成。樣式3展示了刀路交叉的紋理特征。實驗結果證明,基于減材制造的PC構件表面紋理自動化加工方法具備創造異型表面的能力,末端刀具輪廓和機器人運動規劃所形成的刀軌使表面紋理具有靈活廣闊的設計空間。相比于圓弧形刀具,三角形刀具刻畫的紋理線條特征更為鋒銳,特別在樣式3的刀具軌跡交接區域,其紋理邊緣突變明顯,輪廓陰暗對比強烈。

圖8 不同刀具輪廓與不同路徑形成的表面紋理實際加工驗證

實驗中也發現了一些問題,如:1)余料堆積,其產生的壓力會導致混凝土塌陷。2)刀具旋轉角度一定程度上限制了刀軌交叉紋理的加工。刀具尖端必須保證面向機器人的行進方向,否則刀具輪廓特征無法在紋理上清晰體現。為此,可增加末端旋轉軸,使刀具姿態成為受控變量,提高加工自由度。3)紋理加工的效果難以準確評判。可結合三維激光掃描和BIM技術量化紋理加工的誤差[26]。

6 結束語

本文設計實現了一種PC構件表面整型機器人系統,可完成復雜異型表面紋理的自動化快速加工。在減材制造模式下,分析了表面紋理的成型機制,并提出異型表面紋理BIM模型驅動的機器人路徑規劃方法。根據PC構件生產線的實際情況和紋理加工需求,設計了多自由度表面整型機器人構型及末端工具,并開發了原型系統。最后進行了紋理的最佳加工時機、振動頻率實驗和復雜表面紋理的實際加工實驗,驗證了所提表面整型機器人方案及技術路線的可行性和有效性。

后續工作將重點關注以下內容:1)整型效果量化評價方法研究。包括整型結果和模型間的幾何重合度及其表面粗糙度測定。2)機器人構型優化及智能加工末端改進。增加機器人作業末端自由度,提高加工靈活性;設計定向線性振動裝置,開展單方向線性振動和多方向混合振動的影響研究。3)面向大粒徑骨料的機器人走刀軌跡優化和針對表面紋理熱學、聲學等性能的機器人路徑規劃方法研究。