復雜環境下懸臂梁殘礦體安全回采論證與實踐

劉博 ,王賢偉,石青,張智博

(1.長沙礦山研究院有限責任公司, 湖南 長沙 410012;2.金屬礦山安全技術國家重點實驗室,湖南 長沙 410012;3.湖南省礦山地質災害防治與環境再造工程技術研究中心,湖南 長沙 410012;4.內蒙古萬城商務有限責任公司,內蒙古 烏拉特后旗 015500)

充填采礦法在礦山開采應用中的占比越來越大,如何實現利用充填體置換高價值礦體,安全高效地回收殘礦或礦柱,最大限度地降低損失率和貧化率,提高礦山資源綜合利用能力是礦山面臨的重要課題之一。由于歷史原因,國內很多開采年限較長的礦山留下的礦柱往往形態和結構異形,導致礦柱的存在不但不能對控制地壓和支撐采場起到有效作用,甚至本身由于結構問題而成為危險源。為此,在殘礦或礦柱安全回采方面,不少學者做了大量的工作。汪小平等[1]采用數值模擬方法研究了水平保安礦柱與開采深度間的關系,當礦柱尺寸較小時,則會遭到破壞,無法提供支撐作用。李湘洋等[2]通過 Ⅴoronoi圖法和礦柱強度經驗公式確定礦柱安全系數,通過人工假柱置換礦柱的方式評價空區穩定情況,從而實現礦柱回采。黨建東等[3]根據冬瓜山銅礦盤區開采遺留的大量隔離礦柱,根據地壓監測情況,提出由中間厚大部位向兩翼退采回收盤區礦柱的采礦方法實現地壓可控的礦柱回采。楊順等[4]通過礦柱開裂調查與數值計算結果對比,獲得了可靠的巖體力學參數,繼而對礦柱回采可行性進行了模擬論證,并成功回采高價值礦柱資源。

本文在對支撐礦柱進行工程調查的基礎上,提出減少對礦柱和充填體擾動的懸臂梁殘礦體一次性回采方案,并通過準確的數值模擬論證該方案的可行性,既實現了資源高效回收,又消除了懸臂梁異形殘礦體帶來的安全隱患,可為礦山類似問題提供借鑒。

1 工程概況

1.1 礦山開采概況

某鉛鋅礦采用分段鑿巖階段出礦嗣后充填采礦法采礦,由于歷史開采原因,未保留頂底柱,礦房采空區上下中段間貫通,并逐漸從東往西依次形成了7線,11線,15線和19線4個高大礦柱,標高835~984 m。礦柱間自然隔離出3-1,3-2,3-3,3-4和3-5五個空區。其中3-1,3-3和3-4礦房內已經充填完畢,3-5空區在最西側,暫未充填。3-2空區的充填分為兩個部分,靠近 11線礦柱一側空區已經充填完畢,靠近7線礦柱的一側空區在890 m水平以上已經充填完畢,在873~890 m水平尚有部分礦體未回采,873分段以下為空區,空區延續至850~835 m水平。

1.2 殘礦回采工程技術條件

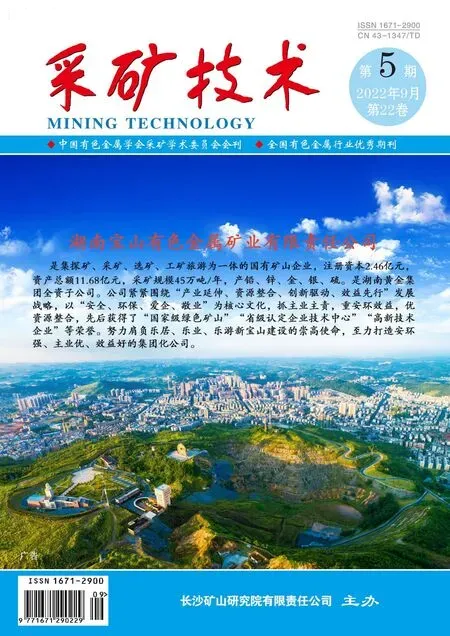

由于歷史原因,3-2礦房殘礦體內有穿脈巷道,巷道底板可能已經垮落,無法探明,巷道原始高度約2.3~2.4 m;礦體右側與7線礦柱連接,且分別與上下盤圍巖連接;殘礦體與中間夾制凸出充填體形成了類似懸臂梁的異形結構(見圖1),懸臂梁支點為7線礦柱連接處,懸臂另一端與3-2礦房西側充填體不穩固接觸; 礦體下部為3-2礦房空區,空區體積3.9萬m3,但空區內有數量不明的存窿礦,礦堆最高點距離礦體底板約5~6 m。殘留的3-2礦房東側殘礦體被分割成為兩塊不規則六面體,六面體中三面接觸充填體,一面接觸上盤圍巖或下盤圍巖,一面接觸7線高大礦柱,僅有底部臨空。如此賦存結構類似于懸臂梁結構,主要靠與圍巖或礦體的接觸部分黏結生根,給下部中段的生產帶來了很大的安全威脅。

圖1 懸臂梁殘礦體位置

1.3 殘礦回采方案

根據調查,懸臂梁殘礦體處于臨界穩定狀態,為了減少對周邊充填體的擾動,確定殘礦一次性回采的方案。整體爆破方案為以3-2礦房873 m分段下方空區為自由面,在7線礦柱內873分段至890中段間施工鑿巖硐室,利用鑿巖硐室施工似水平上向扇形孔(上傾角度3°~15°),整體下向逐排崩礦,利用835 m中段的底部出礦結構出礦。經計算,3-2礦房殘礦總體積約 2.7萬 m3,下部空區體積 3.9萬m3,按碎巖膨脹系數1.4計算,以現有的下部空區體積即可滿足崩落補償空間的要求。通過外科手術式切割殘礦體與圍巖及充填體的聯系,控制采礦動力擾動,實現安全回收。

2 殘礦回采數值模擬分析

2.1 模型建立與參數賦值

采用測線法對4根高大礦柱進行了節理裂隙調查,根據巴頓和RMR巖體質量參數分級法獲得巖體質量評價[5-7],同時根據礦山充填站的灰砂配比,充填體力學參數參考類似試驗[8]研究確定。礦體、巖體和充填體巖體力學參數見表1。

表1 巖體物理力學參數

數值計算模型如圖2所示。采用位移邊界條件,固定模型底部z方向的變形,同時固定模型四周對應法向方向的變形,頂部為自由邊界。

圖2 殘礦體模型

2.2 數值計算工況介紹

經過方案討論分析,873~890 m殘留的懸臂梁礦體應一次性回采,便于控制損失率和貧化率,同時也能降低在炮孔和硐室施工等對懸臂梁礦體的擾動。因此設置兩個工況進行分析,將兩個工況的數值計算結果進行對比,從而論證懸臂梁殘礦體回采的可行性。

工況①:主要是對當前現狀進行歷史回溯模擬。首先是3-1與3-2礦房的開挖,其中3-2礦房殘留礦體及其正下方的礦體保留,然后進行空區充填,再進行殘留礦體下方873 m至842 m礦體的回采。回采后進行應力平衡,最后計算殘留礦體現狀的力學模擬結果。

工況②:在工況①的基礎上,將873 m至890 m殘留礦體進行一次性大爆破崩落回采,對回采后的萬7線礦柱、周邊膠結充填體等力學模擬結果進行分析。殘礦體一次性回采示意見圖3。

圖3 殘礦體一次性回收示意

2.3 數值計算結果分析

利用 FLAC3D數值計算軟件[11-13]對上述兩種工況進行數值計算,按圖1中A、B和西溝1選取模型區域分析剖面,對兩種工況的應力場、位移場和塑性區進行分析。

2.3.1 應力場分析

圖4(a)和圖4(b)計算結果表明:在懸臂梁礦體回采后,模型區域內的巖體拉應力有所降低,最大拉應力由1.74 MPa降低到1.53 MPa;7線礦柱內最大主應力降低了8.3%,7線應力狀態有所改善。圖4(c)和圖4(d)計算結果表明:最大拉應力由1.80 MPa降低到1.66 MPa;7線礦柱內壓應力降低了5.5%,7線應力狀態有所改善。圖4(e)和圖4(f)計算結果表明:殘礦體回采后,最大拉應力由2.06 MPa降低到1.35 MPa;膠結充填體內最大拉應力值范圍在0~0.5 MPa,中間凸出的充填體垮落的可能性較大。

圖4 兩種工況最大主應力情況對比

在懸臂梁礦體回采后,懸臂梁礦體受到的拉應力區隨之不復存在;同時解除了和7線礦柱的連接后,7線礦柱的應力狀態有所改善;殘礦體上部的充填體區域由于底部暴露新增拉應力,最大值不超過0.5 MPa。

2.3.2 位移場分析

圖5(a)和圖5(b)計算結果表明:懸臂梁殘礦體回采后,模型區域內位移無明顯變化,模型最大豎向位移由46 mm降低到45 mm;殘礦體周邊充填體的最大位移約為20 mm。圖5(c)和圖5(d)計算結果表明:最大豎向位移由 38 mm降低到37mm;殘留礦體周邊充填體的位移約為20 mm。圖5(e)和圖5(f)計算結果表明:最大豎向位移由21.6 mm降低到21.3 mm;殘留礦體正上方充填體的位移約為20 mm;其中豎向位移在10~20 mm范圍內的區域有所擴展。

圖5 兩種工況豎向位移情況對比

在懸臂梁礦體回采后,模型區域內位移無明顯變化,僅殘礦體上部充填體由于下部支撐作用的消失,有一定的豎向位移,中間凸出充填體在殘礦體回采后垮落的可能性較大。

2.3.3 塑性區分析

圖6(a)和圖6(b)計算結果表明:殘留礦體與7線礦柱的原生連接面處于彈性狀態;殘留礦體的下端面部分處于塑性區;懸臂梁殘礦體回采后,7線礦柱內塑性區體積增加不明顯;殘礦體左側充填體未產生大面積塑性區;殘礦體上方充填體也無新增塑性區。圖6(c)和圖6(d)計算結果與A剖面類似,在7線礦柱左側增加部分塑性區。圖6(e)和圖6(f)計算結果表明:殘礦體正上方充填體無新增塑性區,但在礦體下盤新增少量塑性區。

圖6 兩種工況塑性區情況對比

懸臂梁殘礦體回采后,對目前的7線礦柱、左側和上方充填體未產生太多影響,區域模型塑性區面積和體積變化不大。

不同剖面不同工況下,模型區域的應力、位移和塑性區變化情況見表2。

表2 不同剖面不同工況下模型區域應力、位移和塑性區統計

3 殘礦爆破回采工程實踐

3.1 爆破方案

殘礦體整體爆破方案為以3-2礦房873 m分段下方空區為自由面,由于殘留礦體被充填體分割為上盤和下盤兩部分,因此在7線礦柱內的873 m分段至890 m中段施工3條人行天井,然后分別施工聯絡道,再掘進上、中、下鑿巖硐室,利用鑿巖硐室施工似水平上向扇形孔(上傾角度 3°~15°),排距為2.5~3 m,最大孔距3.5 m。礦體左側炮孔孔底距離充填體 1.5 m,礦體頂部距離上部充填體1.8 m,作為控制貧化的隔離層,如圖7所示。

圖7 殘礦體回采爆破方案

采用單排內多孔維度不耦合裝藥,在一個分段內有 9個爆區,爆破網絡采用導爆索-導爆管復合網絡[14-15],多爆區齊次起爆,孔內延期雷管控制起爆順序,整體下向逐排崩礦,利用835 m中段的底部結構出礦,如圖8所示。

圖8 炮孔起爆網絡

3.2 爆破效果分析

本次爆破炮孔數量394個,爆破方量26 400 m3,消耗炸藥量30.4 t,爆破礦石量96 400 t,炸藥單耗1.15 kg/m3。經爆破后檢查,殘礦體一次性落礦,除中間夾制的凸出充填體外,其余充填體未發現垮塌,7線礦柱也未受到明顯損傷。

由于爆區附近存在 4#盲斜井、2#豎井、850 m主運輸巷等設施,同時爆區上方地表有辦公樓和工業設施,根據《爆破安全規程》關于爆破質點振動速度和安全距離的規定,校核上述區域的安全性,結果見表3。

表3 不同設施的爆破安全指標校核

4 結論

(1)異形結構殘礦體影響礦山空區充填體和礦柱的支撐結構,安全回收殘礦體既是保證礦山安全生產的重要舉措,又可以提高資源綜合利用水平。

(2)利用數值計算軟件首先對現狀形成原因進行歷史回溯,然后再進行回采方案的模擬推演,由此進行的殘礦安全回采論證,表明方案是可行和安全的。

(3)根據異形懸臂梁殘礦體的安全回采論證,設計多孔維度不耦合裝藥和多爆區齊次起爆方案,有效降低了采動對周邊環境的影響,從而實現了單次十萬噸級的殘礦回采工程實踐。